杭州湾海底原油管道的外腐蚀控制方法

2023-09-07曹国民

曹国民

(国家管网集团东部原油储运有限公司,徐州 221008)

管道输送是油气介质长距离运送的重要途径。陆地管道的建设和运行是非常成熟的,全球大多数管道都敷设在陆地。随着海洋石油工业的发展,近年来,海底管道输送方式在我国也有一定的发展。

1954年,美国墨西哥湾海底敷设了一条管道,此后海底管道的建设规模不断扩大,目前,全球范围内铺设的海底管道总里程数已经达到数十万公里。在海上油气田油气输送领域,海底管道占据主要地位[1]。随着陆地油气开发难度逐渐增加,人们将越来越多的目光投向海洋,可以预见,海洋石油和海底管道的开发和建设在未来会迎来更大的发展。

由于我国海洋开发起步较晚,海底油气管道的建设相对滞后,但其发展极其迅速。我国第一条海底输油管道是与国外石油公司联合开发的长约1.6 km的渤海埕北油田内部海底管道,于1985年建成投产。此后,我国海底管道建设不断取得突破性进展,逐渐从油气田内部短距离管道发展为海洋平台间以及海洋平台与陆地之间的长距离海底油气管道。目前,我国已经建成的海底管道包括锦州20-2天然气和凝析油混输管道(48 km)、渤海气田至天津海底管道(46 km)、东海平湖油气田至上海的两条海底管道(367 km/303 km)以及南海崖城13.1气田至香港的海底输气管道(778 km)等。

国内油气企业建设和运行的油气输送管道大多为陆地管道,但也有一些管道或管段是敷设在海底的,比如马-广原油管道10.2 km的管段敷设于浅海;西气东输二线香港支线管道有20 km海底段。2004年10月建成投用的甬沪宁管网杭州湾海底原油管道,全长53.5 km,是我国已建成的口径最大的长距离海底原油管道。

腐蚀失效是海底管道失效的主要原因之一,杭州湾海底管道所处海底环境复杂,海水腐蚀性强,一旦发生管道腐蚀泄漏,抢修难度极大,后果不堪设想。杭州湾海底管道的腐蚀控制是管道完整性管理中的重要环节,这涉及地区经济的有序发展和海洋环境的持续保护,也是管道所属单位以及社会各界关注的热点。对海底管道进行准确的腐蚀检测评价并采取有效的腐蚀控制手段是非常必要的,基于此,笔者重点讨论海底原油管道的外腐蚀检测评价及控制方法。

1 杭州湾海底管道的基本情况

杭州湾海域是世界三个海况最复杂海湾之一,杭州湾海底原油管道共两条(甬宁线及岚白线)。管道起于杭州湾南岸慈溪市,穿越杭州湾开阔海域至杭州湾北岸平湖市白沙湾登陆,见图1,管线材料均为X60低强钢,海底段管道长度皆为53.5 km。

图1 杭州湾海底管道示意Fig. 1 Schematic diagram of Hangzhou Bay submarine pipeline

由图1可见:两条原油管道均由杭州湾南岸入海,之后从海底穿越杭州湾,至北岸某输油站登陆。两条管道均在杭州湾南岸入海处及北岸登陆处设置绝缘接头。

两岸滩涂管道采用加强级熔结环氧粉末防腐蚀,海底段管道采用加强级双层熔结环氧粉末防腐蚀,补口采用热收缩套,管外设有混凝土配重层,并用马蹄脂补口。海底管道安装了铝合金牺牲阳极阴极保护系统。牺牲阳极单支长约0.7 m,阳极布置间距约为60 m。

2 外腐蚀检测与评价

2.1 电位测试

埋地钢质管道的外检测技术和方法包括测试桩或管道裸露处的通断电位测试、密间隔电位测试、交流电位梯度法以及直流电位梯度法等,这些测试方法可以测量管道的阴极保护电位、防腐蚀层破损情况、防腐蚀层绝缘面电阻率等。但对于海底管道,这些陆地外检测技术通常不适用[2]。

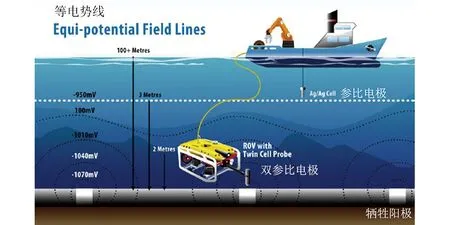

对海底管道进行阴极保护电位测试时,通常要基于远、近电场理论,使用水下机器人(ROV)进行测试。测量船通过脐带电缆控制ROV、收集数据。在ROV上安装特制银/氯化银参比电极,一支距离管道150~300 mm(近参比),另一支距离近参比约600 mm(在近参比上方),用作电场测量参比,还有一支远参比电极,悬置于测量船处,见图2。ROV配备一个金属探针,使用探针与管道上的牺牲阳极或金属试片实现电接触。

采用图2所示方法进行测试,在测量起点可得如下数据:近参比测得电位V1,远参比测得电位V2;近参比与远参比之间的电位差V3。其中,V1是管道的第一个基准电位,V3是近地与远地之间的基准压降。

图2 ROV测量管道电位示意图Fig. 2 Schematic diagram of ROV measuring pipeline potential

ROV沿着管道行进,测量V3值,在测试过程中,保持近参比靠近管道表面。临近两个测点的对远地电位在理论上是相同的,利用V3的变化量以及电位基准值V1,可以计算得到管道沿线的实际阴保电位。在本测量中,每隔一段距离(通常约为5 km)就要进行电位基准校正。

如果管道暴露于海床且安装了镯式牺牲阳极,ROV携带的探针可以接触牺牲阳极并与管道实现电连接。该阴极保护电位测量方法不适用于本工作中讨论的杭州湾海底管道,这是由于杭州湾海底管道大部分埋设于海泥中,且外部安装有混凝土配重层,难以实现ROV探针与管道的电连接。

2.2 绝缘性能测试

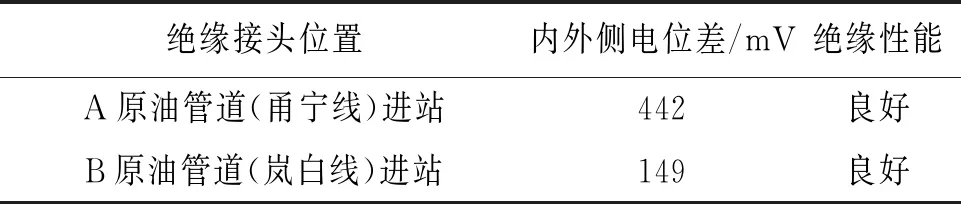

两条原油管道在杭州湾北岸登陆后,进入某输油站。该输油站4条进出管线均有绝缘接头测试桩。采用数据记录仪双通道模式和共用便携铜/饱和硫酸铜参比电极,测试两条原油管道进站的绝缘接头性能,结果见表1。可以看出两处绝缘接头内外侧电位差明显,这说明北岸陆地段管道与海底管道之间有良好的电绝缘。

表1 北岸输油站进出站的绝缘接头性能测试结果Tab. 1 Test results of performance of insulation joints for the inlet and outlet of the North Bank Oil Pipeline Station

海底管道北岸的登陆地点位于上海市周边,管道受到了强烈的由地铁造成的动态直流杂散电流干扰,同时存在明显的潮汐干扰,在北岸绝缘接头外侧管道电位有明显的波动。

南岸的B输油管道90号测试桩绝缘接头两侧的电位和交流电压测试结果表明:管道绝缘接头的外侧电位为-1.128~-1.069 V,内侧电位为-1.320~1.074 V,外侧交流电压为0~0.193 V,内侧交流电压为0.721~0.749 V,两侧的电位波动幅度和方向不一致,同时两侧的交流电压差明显,表明南岸绝缘接头的绝缘性能良好。

杭州湾是钱塘江的入海口,是我国潮汐最强的河口湾,也是世界著名的强潮河口湾,海底水流湍急,能见度几乎为零。在这种恶劣的自然条件下,派遣潜水员进行管道接触式测量的难度非常大。在2020年,借助海底管道隐患整治,潜水员采用手持式银/氯化银参比电极对两处悬空管段的电位进行了测试,测试时利用了裸露的镯式阳极表面,测量电位分别为-1 039 mV和-949 mV,满足海底管道阴极保护电位的要求。

2.3 镯式阳极的性能分析

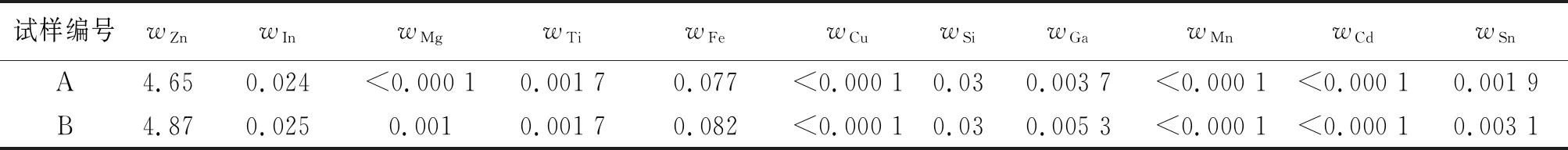

为进一步确认原油管道镯式牺牲阳极(铝合金)的性能,在海底管道上取下一对镯式阳极,见图3。将阳极试样送至专业实验室进行分析,结果见表2。

图3 镯式阳极的表面形貌Fig. 3 Surface morphology of bracelet anode

表2 镯式阳极的化学成分Tab. 2 Chemical composition of bracelet anode %

采用GB/T 17848-1999《牺牲阳极电化学性能试验方法》标准对牺牲阳极的电化学性能进行测试。试验温度为20 ℃,试验介质为天然海水,铝阳极样本数量为3只,结果见表3。

表3 镯式阳极的电化学性能Tab. 3 Electrochemical performance of bracelet anode

试验结束后,铝阳极试样表面溶解均匀,腐蚀产物易脱落。

由表2和3可见:阳极的性能符合相关标准规定[3]。但从阳极的表面溶解形貌看,该阳极的溶解消耗是不均匀的,这可能与铝阳极在海泥中出现表面钝化有关。铝阳极在海泥环境中发生表面钝化、出现不均匀溶解的问题已有报道[4-5],故在海泥环境中应慎用铝合金牺牲阳极[6]。

2.4 管道内检测

鉴于杭州湾海底自然情况的复杂性,现有技术难以实现海底原油管道的外腐蚀检测评价,故开展了海底管道的内检测工作,通过内检测数据分析评价外腐蚀的严重程度和现有外防腐蚀系统的有效性。

检测发现岚白线存在1 795处外壁金属损失,较严重的金属损失皆分布在陆地段,海底段管道没有超过10%的外壁金属腐蚀。这表明海底段管道的牺牲阳极起到一定的阴极保护作用。

2.5 海底电缆的交流干扰情况

随着经济的发展,浙江地区能源需求增大,根据浙江省海上风电规划,拟建设浙能嘉兴1号、华能嘉兴2号、浙能塖泗2号海上风电工程,该工程位于杭州湾海域,共拟建海底交流输电海缆6条。由于地理位置局限,输电海缆与杭州湾两条进口原油管道长距离小间距并行。其中甬宁线肩负着原油运输的重要责任,由于拟建输电海缆距离管线较近,存在交流杂散电流干扰风险,为了保障管线安全,采用数值模拟技术对拟建海缆及计量站对并行原油管线的交流干扰进行预测评估,基于评估结果制定了缓解方案,确保管道的安全运行[7]。

三条海缆输电线路中浙能嘉兴1号线位于三条海缆系统的西侧位置,华能嘉兴2号线位于三条电缆系统中间位置,浙能塖泗2号线位于三条海缆系统的东侧位置。海缆由海上升压平台将电能输送至陆地计量站,其中海底部分海缆埋设于海泥下方,埋深不少于3 m,陆地部分埋深不少于1.5 m,埋设方式为直埋。

为评价管道的交流干扰严重程度,确定如下评价指标:(1) 稳态运行情况下,陆地部分交流电压小于15 V,交流电流密度小于30 A/m2,海底部分交流电压小于0.287 5 V,交流电流密度小于30 A/m2;(2) 电力系统出现故障时,接触电压小于779 V;涂层耐受电压小于3 000 V。

使用专业交流干扰评估软件进行模拟,结果表明稳态运行情况下,海底与陆地管线交流电压及电流密度均满足指标要求,无需缓解;当海缆故障运行时,管道均未超出3 000 V的涂层耐受电压限值要求。

3 结论

杭州湾海底原油管道所处自然环境恶劣,海水具有较强的腐蚀性,对管道进行腐蚀风险管理具有重大的意义。

受现有技术能力所限,杭州湾海底原油管道无法开展管道全线阴极保护有效性的评价,仅可依靠潜水员进行个别位置的电位测试。这是管道腐蚀风险控制缓解上的重大缺陷。目前可采取的替代措施是加大内检测的检测识别率和准确度,采用高清度的检测仪器对海底管道的金属损失情况进行定期检测,及时掌握管壁的腐蚀情况。

牺牲阳极阴极保护系统是海洋金属结构物常用的保护手段,但通过实践发现铝合金牺牲阳极在海泥环境中存在一定程度的不均匀腐蚀现象。在实验室中对铝阳极的性能进行测试时,往往使用海水电解质,但在本案例中铝阳极的应用场所为海泥。这可能导致阳极的实际性能达不到指标要求。建议加强对铝阳极在海泥中的性能追踪测试,对应用于海泥的牺牲阳极,需要进一步研究相关设计、选材以及评价标准。

海洋风电场是未来绿色能源的发展重点,配套的海底输电电缆可能对海底管道造成交流干扰,带来交流腐蚀风险。在电力设施的设计、建设阶段,应提前开展电力设施对外部金属管道的干扰评估工作,并提前采取相应的缓解措施。