大型设备顶板作业回顶钢立柱的监测技术应用

2023-09-07陈景镇胡泽铭林华湘林乙真

陈景镇 胡泽铭 林华湘 林乙真

(1.中国建筑第四工程局有限公司, 福建 厦门 361000;2.中建四局建设发展有限公司,福建 厦门 361000)

在钢结构工程中,受作业环境的影响,屋面管桁架施工通常需要将吊装设备架设在地下室结构顶板上,但是通常设计单位仅考虑施工荷载5kN/m2,该荷载值无法满足施工需求,须对结构顶板回顶加固,增加承载力。目前,常见的回顶方案为搭设扣件式钢管脚手架进行的回顶加固,但是其存在一定的缺陷,该方案会使原结构板直接受力,且承受上部荷载的能力有限。该项目应用“路基箱+路基梁的托换结构”,地下室支撑H 型钢立柱的受力体系,因为“H”形钢立柱具有良好的支撑性,所以可以增加整体结构的承载力。这次采用该回顶方案作为监测研究对象。

为保障回顶区域顶板施工作业安全,应及时了解施工中这些部位与构件的工作状态,从而及时采取补救措施,须采用大数据分析及监测技术。该文旨在研发一套高精度的监测方法,以便于发现顶板结构的异常变形,及时预警并采取措施,防止事故发生。力学中的应变检测法及倾斜观测是对工程结构形变、建筑物的基础和主体结构倾斜变化的有效检测方法,确保结构物受力和变形在施工过程中始终处于受控状态,以上述2 项方法为核心进行讨论,研究一套大型设备顶板作业回顶钢立柱的监测技术。

1 工程概况

厦门新会展中心-会议中心对标国际最先进会议中心,项目具有大中型各类会议、宴会、多边会谈和新闻发布等功能,配备数字会议系统、同声传译、远程视频会议和电视转播系统等功能,总用地面积10.7 万m2,地上4 层,地下1层,总建筑面积23.11 万m2,有1.1 万m2的超大型万人会议室,是全国最大的无柱多功能会议室。项目主体采用钢框架+空间管桁架结构形式,用钢量达56 000 t,会议中心效果图如图1 所示。

图1 会议中心效果图

2 监测区域概况

该工程钢结构质量约为5.6 万t,钢结构安装内容主要包括钢立柱、钢梁、钢桁架和屋面管桁架等。该工程平面尺寸225m×246m,上部主体钢结构采用5 台T1200-64 塔吊吊装施工(80m 臂长,末端吊重15t)。5 台T1200-64 塔吊半径≤50m 范围内起重能力≥15.6t,中间81m 跨区段周边塔吊无法覆盖,塔吊覆盖不到部位采用汽车吊和履带吊,结构设计的180mm 厚的地下室顶板不满足履带吊行走的要求,为满足吊装作业要求,需要对使用150t 和350t 履带吊进行吊装的行走路线进行地下室回顶加强;为了准确了解上部吊装过程中钢立柱受力大小及倾斜变形情况,保障工程安全,对回顶钢立柱设置倾斜观测/应变测试,上部转换梁设置沉降/变形量监测,进行系统检测回顶支撑柱和转换梁的变形情况。

3 回顶钢立柱的监测监控措施

3.1 监测目的

工程平面尺寸225m×246m,上部主体钢结构采用5 台塔吊吊装施工,塔吊臂长80m,中间81m 跨周围区段塔吊无法覆盖,须采用350t 履带吊配合吊装,因地下室顶板结构设计板厚180mm,为常规设计,施工荷载取值5.0kN/m2。地下室顶板无法满足350t 履带吊行走和作业要求,因此须对地下室顶板履带吊行走路线进行回顶加固。同时,考虑架设大型吊装设备行走作业,结构承受荷载大,如果发生意外,很可能导致不可挽回的损失,因此除了可靠的回顶支撑结构外,还需要拟定一套安全适用的监测方法,从而保障大型设备于顶板作业过程安全。该研究对大型设备回顶线路的监测体系进行精细化拆分,将其分为地上及地下2 个部分进行监测,并根据关键构件的应变力数据及倾斜参数,评估结构的安全性,保证在整个实施过程中均处于安全值范围内:1)地下部分-回顶钢立柱数据监测。采用高精度全站仪利用投点法及坐标控制进行测量,提供在履带吊吊装状态下的回顶钢立柱应变和倾斜等参数的监控,根据监测情况,判断该区域地下室回顶钢立柱是否增设斜撑或水平杆,掌握地下室结构的施工状态,保障施工安全。2)地上部分-转换梁数据监测。采用应变计进行监测,以便实时掌握履带吊行走及作业时产生的水平推力,为及时增设橡胶垫减少振动或控制吊装荷载提供数据支持。3) BIM 智慧平台数据分析。监测数据实时上传云端监控平台,综合运用多项实时监测指标,分析评价结构的实时安全性,实现结构安全预警。

3.2 布设观测点

该项目大型设备行走线路回顶区域面积约5700km2,回顶支撑钢立柱设置按3m 的间隔布置,为确保研究监测点的数量及布置的合理性,在地下监测部分根据回顶区域的图纸,基于Revit 建立三维模型出图,统计出回顶钢立柱数量,利用BIM 技术提前规划观测点,监测点的选取应综合考虑重要性、代表性和随机性原则,项目最终选取在154 根钢立柱上布设应变测试点,并在每根钢立柱中间位置布设2 个振弦式表面应变计,即监测测点数量为308 点,编号为“Y1~Y154”[1]。并选取大型设备行走线路纵横向交叉区域和最大吊装荷载区域等重要节点的16 个应变测试点和16 个倾斜观测点,进行全自动数据采集储存。地上部分转换梁监测点的选取依据地下室钢立柱监测点的垂直投影位置所对应的上部转换梁进行设置,在地上转换梁位置相应地布置了154 个沉降观测点,编号为“X1~X154”。

3.3 地下部分钢立柱监测

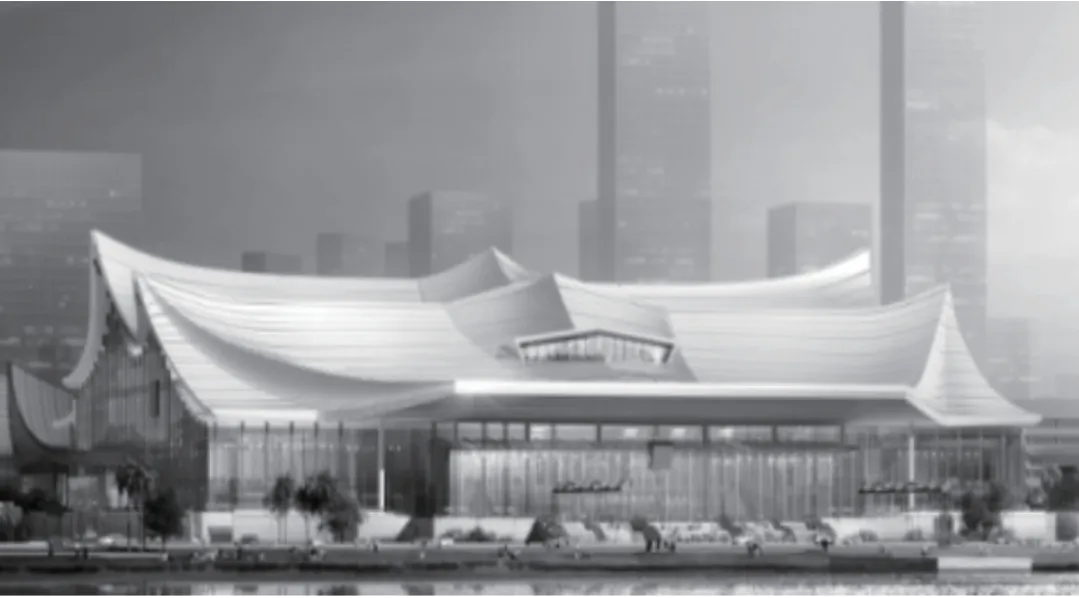

3.3.1 钢立柱应变测试

为保证研究数据的可靠性,该项目回顶监测采用目前应用最广且效果最佳的“电阻应变计测量技术”,该变测试系统由应变计、安装夹具以及信号传输电缆等组成[2]。当被监测的地下室钢立柱发生变形时,将带动表面应变计产生变形,变形通过前、后端座传递给振弦转变成振弦应力的变化,从而改变振弦的振动频率。电磁线圈激振振弦并测量其振动频率,频率信号经电缆传输至读数装置,即可测出引起被测结构物变形的应变量;并且可同步测出布设点的温度值[3]。

同时为减少数据的随机误差,对大型设备行走线路纵横向交叉区域和最大吊装荷载区域等重要节点的16 个重要应变测试点,每根立柱中间位置布设2 个振弦式表面应变计,即测点数量为32 点,编号为“Y77~Y106”,使用无线型振旋传感器采发仪进行自动采集储存,通过简单配置快捷地搭设监测系统,实现在线监测、数据查看和数据下载,以便及时进行数据分析和现场动态监控。

3.3.1.1 安装流程

该研究为提高数据的精确度,设计1 套标准化的应变计安装流程:先将夹具装上安装试棒,两夹具间距为100mm,锁紧螺钉孔。再将装有安装试棒的夹具焊接在回顶钢立柱表面,拆下安装试棒,最后将应变计从夹具一端放入,直到应变计没有电缆的一端与夹具外边沿平齐为止。当表面应变计安装定位后及时测量仪器初值,根据仪器编号和设计编号进行记录并存档,现场要采取措施,严格保护好仪器的引出申缆,确保使用效果。安装示意图如图2 所示。

图2 安装示意图

3.3.1.2 计算方法

每次试验数据,用数字式频率计测出传感器的即时频率,将每次观测的数据记录在观测表内,或自动上传自数据库,并计算该点的即时应变数据,如公式(1)所示。

式中:∆c为应变增量 (μc);K为传感器标定系数 (μc/ Hz2) ;fi为测试频率(Hz);f0为初始频率(Hz);∆P为钢立柱荷载(kN);E为钢立柱弹性模量(MPa);A为钢立柱截面面积(m2)。

3.3.2 钢立柱倾斜观测

3.3.2.1 观测方法

在研究模拟中发现,当上部荷载过大时,钢立柱可能会产生倾斜变形,如果发生该现象,须及时增加斜撑,以保障结构安全,因此对钢立柱的倾斜度进行监测是有必要的。该研究采用钢立柱顶部观测点相对底部固定点的倾斜值及倾斜方向的监测方法,采用天宝全站仪 S9 (精度:一测回水平方向误差 0.5″)投点法或坐标控制,施工前读取基数2 次。将反射片粘贴在钢立柱待测面的上,通过高精度全站仪直接观测钢立柱在倾斜监测点三维坐标,获取钢立柱监测点的底部平距L1及顶部点平距L2,进而计算钢立柱整体倾斜和位移。

计算方法如公式(2)所示。

式中:Q为倾斜值;L1为底部点平距,m;L2为顶部点平距,m;H为底部点与顶部点高差,m。

3.3.2.2 测点布置

钢立柱的倾斜观测布置点为在应变自动采集测试点相应的回顶钢立柱的2 个方向,编号为“Q1~Q16”的每个观测点采用反射片粘贴在钢立柱的顶部和底部。

3.4 地上部分转换梁监测

该研究通过BIM 技术结合MIDAS 软件计算,在施工阶段,由于转换梁受到上部结构荷载和预加应力的影响,在垂直方向产生挠曲变形,在整体结构、约束形式等情况下,也有可能产生侧向变形。如果转换梁的变形过大,就会导致部分节点荷载过大,降低整体回顶技术的安全性。因此,在使用阶段对转换梁进行精确的变形监测是整个监测工作中的重点。

在选取地上部分转换梁监测点的过程中,应根据地下室钢立柱监测点的垂直投影位置所对应的上部转换梁进行设置,在地上转换梁位置相应地布置154 个沉降观测点,地上转换梁监测是通过高精度全站仪测定转换梁监测点,并利用卷尺辅助监测钢梁和结构顶板间的间隙,根据各阶段的观测数据换算转换梁监测点的沉降量和变形量,实现回顶线路上大型设备吊装过程中转换梁沉降变形情况的实时反馈。

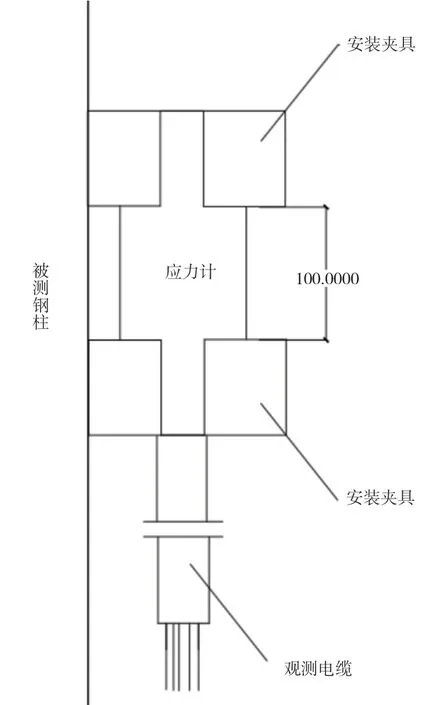

3.5 预警值与预警处理

为了真实、及时、准确地反映施工现场回顶线路监测信息,测试数据包括以下过程:测点埋设→数据采集→数据收集→数据输入→BIM 智慧平台采集→生成图表→信息反馈。1)为保证数据的可靠性,减少随机误差,采用自动化与专人数据采集相结合的方式,在重要节点利用无线信号自动传输储存,其余节点采用专人专项负责,并及时将数据导入大数据平台储存,以便对数据及时进行初步分析,如发现安全状况有可疑情况,如监测数据达预警值或出现数据异常变化,立即开展进一步测试数据分析和验证,并对现场采取控制措施。2)将测试数据输入BIM 智慧平台,进行数据处理,结合该项目施工进程及巡视信息进行综合分析并形成测试成果报表。3)监测数据采集后的3 个工作日内将测试成果报送有关单位;全部测试结束后,一个月后形成最终报告,相关测试数据、图表和数据分析结论需书面形式提交,以供各方进行查询。4)在实际施工中,钢立柱轴力预警值为800kN,为保障履带吊行走及作业安全,特别是该项目81m跨屋盖管桁架采用350t 履带吊双机协同吊装区域,当监测数据值达到或超过预警值时,须马上停止施工,及时通知现场监理工程师及其他相关单位,共同协商制定有效的措施补救,预防可能出现的事故。

3.6 监测结果

该研究为验证监测系统的工作是否正常,首先进行模拟变形监测,如图3 所示,该次工况模拟在该区域内堆放吊装钢立柱,并在测试点Y151 西侧30m 处停放一辆350t 吊车;Y130 北侧30m 处停放一辆350t 吊车;Y38 南侧30m 处停放一辆150t 吊车;Y76 东侧停放一辆150t 吊车,经变形检测显示钢立柱最大轴力值725.6kN,与预警值800kN 相差74.4kN,小于预警值,且与现成荷载数据较为一致,该结果表明监测系统正常工作。

图3 地下室应力测试表

其次,该研究对正式施工过程的结构内力数据进行统计,根据监测结果表明,该项目所采用的回顶结构在整体施工过程中承载力良好,没有显著的超大波动与异常,随着时间的发展,结构应力数值逐渐趋于平稳,该结果验证该项目采用的回顶结构具有较高的承载能力,上部吊装荷载均被回顶结构吸收,回顶结构受力未达预警值且无呈现变形态,保证地下室顶板的结构完整,保障其安全。

4 结语

当上部履带吊作业时,监测的154 个点位数据均未达到预警值,满足顶板结构安全的要求。该研究成果可通过上述的监测取得的大量可靠资料,准确地掌握上部吊装过程中地下室回顶钢立柱受力大小及倾斜变形情况;对变形观测资料进行数据处理,做出变形的几何分析及物理解释,该成果不仅是检验工程设计理论的实践途径,而且是修正现行设计理论和经验常数的重要依据。