细直径聚硅氮烷纤维的碘蒸气不熔化机理

2023-09-06鲍之豪李晓鸿李金霞罗小雨张潇陈浩陈建军

鲍之豪 李晓鸿 李金霞 罗小雨 张潇 陈浩 陈建军

摘 要: 為探究聚硅氮烷纤维的碘蒸气不熔化机理,以甲基二氯硅烷和二甲基二氯硅烷为原料,采用先驱体转化法制备了直径为6.5 μm的连续细直径聚硅氮烷(Polysilazane,PSZ)纤维,采用碘蒸气不熔化来制备PSZ交联纤维。利用凝胶液相色谱仪、扫描电子显微镜、傅里叶变换红外光谱仪、热重分析仪、X射线光电子能谱仪、X射线衍射仪和电子单纤维强力仪对PSZ纤维的化学结构、微观形貌、相组成和拉伸强度进行表征,探讨PSZ纤维的不熔化机理。结果表明:在80 ℃的条件下,碘蒸气不熔化仅需3 h即可将PSZ纤维转化为交联纤维,交联纤维经高温热解后得到抗拉强度为(1.53±0.27) GPa的SiCN陶瓷纤维。在交联过程中,Si—H和N—H被碘脱氢,在空气氛中重组为Si—O—Si和N—I,这有助于PSZ纤维的不熔化。与空气不熔化相比,该方法具有不熔化温度低,不熔化效率高等优点。

关键词: 先驱体转化法;聚硅氮烷;交联纤维;碘蒸气不熔化;不熔化机理;不熔化效率

中图分类号: TQ174 文献标志码: A 文章编号: 1673-3851 (2023) 03-0198-08

引文格式:鲍之豪,李晓鸿,李金霞,等. 细直径聚硅氮烷纤维的碘蒸气不熔化机理[J]. 浙江理工大学学报(自然科学),2023,49(2):198-205.

Reference Format: BAO Zhihao,LI Xiaohong,LI Jinxia,et al. Iodine vapor curing mechanism of fine diameter polysilazane fibers[J]. Journal of Zhejiang Sci-Tech University,2023,49(2):198-205.

Iodine vapor curing mechanism of fine diameter polysilazane fibers

BAO Zhihao, LI Xiaohong, LI Jinxia, LUO Xiaoyu, ZHANG Xiao, CHEN Hao, CHEN Jianjun

(School of Materials Science & Engineering, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract: In order to explore the iodine vapor curing mechanism of polysilazane fibers, continuous fine diameter polysilazane (PSZ) fibers with the diameter of 6.5 μm were prepared using methyldichlorosilane and dimethyldichlorosilane as raw materials by the precursor conversion method, and PSZ cured fibers were prepared by iodine vapor curing. Gel permeation chromatograph, scanning electron microscope, Fourier transform infrared spectrometer, thermogravimetric analyzer, X-ray photoelectron spectrometer, X-ray diffractometer and electronic single fiber strength tester were used to characterize the chemical structure, micro morphology, phase composition and tensile strength of the PSZ fibers, in order to investigate the curing mechanism of PSZ fibers. The results showed that the PSZ fibers could be converted into cured fibers in only three hours at 80 ℃ by using iodine vapor curing. SiCN ceramic fibers with a tensile strength of (1.53±0.27) GPa were obtained after the cured fibers were pyrolyzed at high temperature. In the curing process, Si—H and N—H bonds were dehydrogenated by iodine and recombined into Si—O—Si and N—I in air atmosphere, which contributed to the curing of PSZ fibers. Compared with the air curing method, this method has the advantages of low curing temperature and high curing efficiency.

Key words: polymer-derived; polysilazane; cured fibers; iodine vapor curing; curing mechanism; curing efficiency

0 引 言

先驱体转化法是陶瓷纤维领域的一个重大突破,可以在分子或原子层面调控陶瓷材料的结构与性能[1-2]。采用先驱体转化法制备的陶瓷纤维不仅具备传统陶瓷材料耐高温、高强度、高模量等优点,而且能够改善传统陶瓷材料的脆性,因此在航空航天、核反应工程、高温隔热等多个领域被广泛应用[3-6]。其中,SiCN陶瓷纤维具有良好的高温半导体特性、优异的压阻效应,而且可用于SiC/Si3N4复合材料的制备,是陶瓷纤维领域的研究热点之一。

SiCN陶瓷纤维的先驱体转化制备主要包含4个工艺步骤,分别是先驱体合成、纺丝、不熔化处理及高温烧成。其中,不熔化处理是关键步骤之一,一般采用空气氧化、辐照等手段,使聚合物纤维从热塑性结构转变为热固性结构,能够在高温烧成时保持纤维形貌,避免熔融并丝或变形[7]。不熔化处理主要类型包括空气不熔化[8-11]、辐照不熔化[12-13]、化学气相不熔化[14-15]等。空气不熔化采用空气中的氧对原纤维进行预氧化不熔化,从而使其形成稳定的交联结构,实现纤维的不熔化,例如,袁钦等[8]以低分子量的聚碳硅烷(Polycarbosilane,PCS)和乙酰丙酮铝为原料,合成了可连续纺丝的含铝PCS先驱体,并将熔纺得到的原纤维在空气中以20 ℃/h的速率升温至150~240 ℃,处理过程中Si—H被氧化为Si—OH,然后发生分子链之间的脱水缩合,形成稳定的Si—O—Si交联结构。然而,空气不熔化虽然成本低廉、工艺简单,但是需要较高的不熔化温度[7-10],一般在150 ℃以上。而且不熔化时间较长,一般为6~8 h,甚至10 h以上[11,16],不熔化效率不高。空气不熔化的温度过低会使纤维难以实现不熔化,而过高的温度则意味着引入更多的氧,导致烧成后存在大量SiCxOy杂质相,降低纤维的各项性能。为了降低氧的引入量,人们采用辐照不熔化,通过电子束辐照,使Si—H断裂产生Si·自由基,自由基与PCS中的Si—H、C—H以及Si—CH3反应形成交联结构,然后在350 ℃下进行退火,防止剩余的自由基与空气中的水或氧反应,该方法已被应用于Nicalon、Tyranno系列SiC连续纤维的制备[12]。但是,该方法往往需要在真空条件下或者惰性气氛中进行辐照,因此所需设备复杂,防护条件苛刻,成本较高[13,17]。

化学气相不熔化通过改变空气不熔化的反应气氛,采用环己烯、NH3、BCl3等气氛与先驱体进行气相反应,从而实现不熔化[12,14-15]。毛仙鹤等[14]采用环己烯作为反应气氛对PCS进行不熔化处理,并与空气不熔化进行了对比,结果表明,该方法仅需30%的反应程度即可实现不熔化,能大幅提高不熔化效率,同时氧质量分数为5%,远低于空气不熔化(15%)。Hong等[18]开发了碘蒸气不熔化,该方法具有时间短、处理温度和成本低等优点。研究发现,采用碘蒸气交联PCS纤维时,会诱导其侧链中的Si—H、Si—CH3、C—H和Si—Si断裂和重组,形成Si—C、CC和Si—O(有氧环境中),而在整个交联过程中,交联时间、温度和环境气氛都会影响纤维的形态和氧含量[19-21]。Kim等[22]也采用碘蒸气不熔化代替空气不熔化对低软化点的PCS纤维进行处理,制备了PCS交联纤维,并在高温烧成后成功得到截面致密的SiC纤维。

聚硅氮烷(Polysilazane, PSZ)纤维和PCS纤维具有相近的结构与组成,常用于制备SiCN陶瓷纤维,目前人们采用的不熔化方法主要是空气不熔化和辐照不熔化,存在不熔化效率低、不熔化成本高昂等问题,而制备交联PCS纤维的碘蒸气不熔化具有成本较低,不熔化效率高,不熔化效果好等优势,且鲜有采用该方法制备PSZ交联纤维的报道。借鉴该不熔化方法,本文通过先驱体转化法制备PSZ纤维,然后采用碘蒸气不熔化制备PSZ交联纤维,表征分析该方法处理PSZ纤维的不熔化效果,研究其不熔化机理,以期提供一种低温、高效的不熔化处理思路,促进SiCN陶瓷纤维的产业化发展。

1 实验部分

1.1 实验原料

单质碘(AR,99.80%)购买于天津市津北精细化工有限公司;甲基二氯硅烷(AR,99.0%)、二甲基二氯硅烷(AR,99.0%)購买于上海麦克林生化科技有限公司;正己烷(99%)购买于南通恒轩化工有限公司;氨气(99.99999%)购买于浙江英德赛半导体材料股份有限公司;高纯氮气(99.999%)购买于杭州今工特种气体有限公司。

1.2 SiCN陶瓷纤维的制备

参考课题组的前期工作[23],在氮气(氮气流速为0.10 L/min)保护下,将甲基二氯硅烷、二甲基二氯硅烷、正己烷以2∶1∶10的摩尔比在五口烧瓶中充分搅拌,并在0 ℃的环境中氨解12 h(氨气流速为0.20 L/min)。经过滤、蒸馏,得到无色透明的油状液体,即硅氮烷低聚物。在氮气保护下,将制备得到的低聚物缓慢升温至380 ℃,聚合7 h后得到无色透明的PSZ先驱体。将上述先驱体放入实验室自制纺丝机[24]进行熔融纺丝,纺丝温度为200 ℃,氮气流速为100 mL/min,收丝筒直径为6.5 cm,收丝筒转速为450 r/min,纺制PSZ纤维。将PSZ纤维与碘按1.0∶0.4的质量比置于玻璃容器中,缓慢升温至80 ℃,保温3 h,自然冷却至室温,得到交联纤维。将交联纤维放入管式炉,在持续流通的氮气气氛中,以2 ℃/min升温至1100 ℃并保温2 h,烧成黑色的SiCN陶瓷纤维。

1.3 表征与测试

采用英国PL公司的PL-50plus型凝胶渗透色谱仪(GPC)测定PSZ的分子量及其分布,色谱柱型为WAT045885和WAT045900串联,标准工作曲线为聚苯乙烯,流动相为四氢呋喃(THF),测量流速为1.0 mL/min。参考GB/T 34520.2—2017《连续碳化硅纤维测试方法 第2部分:单纤维直径》,采用中国舜宇公司的CX40P型金相显微镜观察纤维形貌并测量纤维直径。采用瑞士METTLER TOLEDO公司SDTA851型热重分析仪(TGA)表征纤维的热稳定性,升温速率为20 ℃/min,氮气流速20 mL/min。使用德国蔡司公司的Zeiss Vltra55型场发射扫描电子显微镜(FESEM)表征纤维微观形貌。采用美国赛默飞公司的Thermo Scientific K-Alpha型X射线光电子能谱仪表征纤维的组成结构。采用德国布鲁克公司D8 A8 Advance型X射线衍射仪(XRD)对SiCN陶瓷纤维进行物相分析。采用德国布鲁克公司Tensor 27型傅里叶变换红外光谱仪(FT-IR)表征纤维的化学结构,其中溴化钾与样品的质量比为100∶1,测试范围为4000~400 cm-1。参考GB/T 34520.5—2017《连续碳化硅纤维测试方法 第5部分:单纤维拉伸性能》,将SiCN陶瓷纤维单丝固定于纸框,拉伸间距为25 mm,采用YG-020型电子单纤维强力仪对SiCN陶瓷纤维单丝进行拉伸性能测试,拉伸速率为1 mm/min,测30次取平均值。

2 结果与讨论

2.1 先驱体的性质

以甲基二氯硅烷和二甲基二氯硅烷为原料,经氨解、聚合等制备得到无色透明的聚硅氮烷先驱体。先驱体的GPC结果如图1所示,聚硅氮烷先驱体的数均分子量(Mn)、重均分子量(Mw)以及多分散系数(PDI)分别为1458、4664和3.10。

熔融纺丝得到的细直径PSZ纤维无色透明,纤维直径为6.5 μm,连续纺丝长度超10 km,纺丝期间未出现断头现象,说明该PSZ先驱体具有良好的纺丝性能。

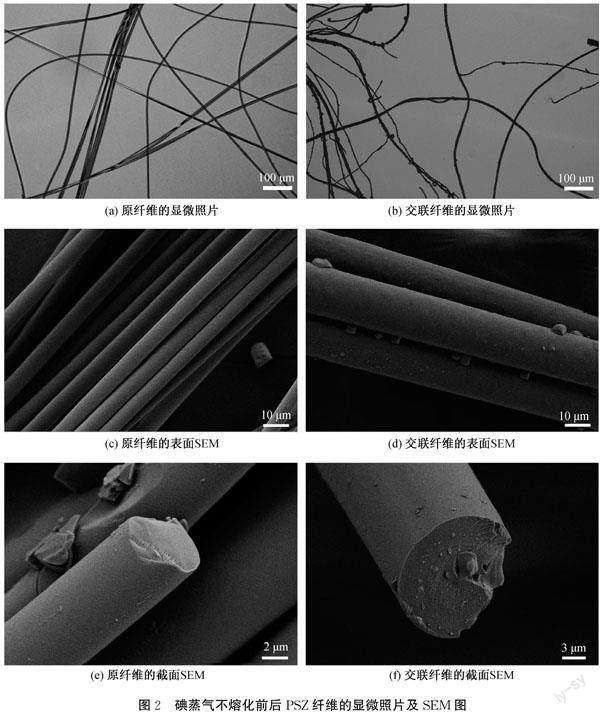

2.2 碘蒸气不熔化处理前后PSZ纤维的形貌

PSZ原纤维经碘蒸气不熔化后,得到乳白色的交联纤维,结果如图2所示。PSZ纤维经碘蒸气不熔化后,直径变化较小,纤维表面粗糙度增加,纤维之间出现缠绕现象,但并未出现熔并或黏连现象,说明除纤维表面的碘单质残余外,碘蒸气不熔化纤维内部形貌的破坏较小,这为后续的烧成致密提供了有利条件。

2.3 碘蒸气处理前后PSZ纤维的组成与结构

碘蒸气处理前后PSZ纤维的红外光谱如图3所示。图3表明,3400 cm-1处为N—H的伸缩振动峰,2958、2900 cm-1处为Si—CH3的伸缩振动峰,2131 cm-1处为Si—H的伸缩振动峰,1406、1259 cm-1处為Si—CH3结构中SiC—H的弯曲振动峰,1149 cm-1处为Si2N-H的伸缩振动峰,990 cm-1处为Si—C—Si结构中—CH2和Si—O的伸缩振动峰的重叠峰,900 cm-1处为Si—N的伸缩振动峰,786 cm-1处为Si—CH3伸缩振动峰。PSZ纤维经碘蒸气处理后,N—H的伸缩振动峰基本消失,Si—H的伸缩振动峰显著减弱,说明Si—H和N—H键在碘蒸气的作用下发生了断裂。3200 cm-1处出现了—OH的伸缩振动峰,说明PSZ纤维与碘蒸气作用后产生了H2O,900~1149 cm-1处的峰形发生变化,说明碘蒸气促进了PSZ纤维的氧化,形成了Si—O—Si交联结构[25]。1406 cm-1处的峰显著增强,但并不意味着Si—CH3的含量增加,因为2958、2900 cm-1处的峰并没有增强,结合1651 cm-1处新峰的出现,说明PSZ纤维在处理后形成了新的化学结构。根据Hong等[18]对碘交联的研究,PCS经碘蒸气处理后,并未出现—SiHxI3-x或—CHxI3-x单元(x=0,1,2),因此可以排除新结构为Si—H或C—H的可能,因此,结合PSZ与PCS的元素组成差异,以及N—H的断裂,推测PSZ在处理后形成的新结构为N—I。

图4为PSZ原纤维的XPS谱。图4(a)为PSZ纤维的XPS全谱,如图所示,PSZ纤维中存在Si、C、N、O四种元素,位于532、397、284、152、101 eV的峰分别对应O1s、N1s、C1s、Si2s、Si2p,其中O1s特征峰的出现主要是由于制备与存放过程中空气对纤维的氧化。图4(b)是PSZ原纤维的N1s精细谱,拟合为N—Si和N—C。图5为碘蒸气不熔化后PSZ交联纤维的XPS谱。图5(a)为碘蒸气不熔化后PSZ交联纤维的XPS全谱,如图所示,交联纤维中存在Si、C、N、O、I五种元素,位于931 eV和875 eV的峰为I3p的轨道分裂峰,分别对应I3p1/2和I3p3/2;位于631 eV和619 eV的峰为I3d的轨道分裂峰,分别对应I3d3/2和I3d5/2;位于533、398、285、154、103 eV的峰分别对应O1s、N1s、C1s、Si2s、Si2p,位于50 eV的峰归属于I4d轨道。碘的特征峰的出现,证明碘参与了纤维的不熔化过程。图5(b)为碘蒸气不熔化后PSZ纤维的N1s精细谱,与碘蒸气不熔化前相比,在402 eV附近出现了新的峰,拟合为N—I,证明了碘蒸气不熔化后N—I键的形成,而N—Si拟合峰的增强,说明碘蒸气还促进了N—Si的形成,这对于后续的热解具有一定的积极作用。

2.4 PSZ交联纤维的热性能

为了对比碘蒸气不熔化和空气不熔化处理后纤维的耐温性能,将PSZ纤维分别在空气和碘蒸气中80 ℃处理3 h,然后升温至300 ℃,不熔化处理后PSZ纤维的光学显微图如图6所示。从图6可知,空气不熔化处理后的纤维发生熔融并丝,说明纤维并未实现不熔化,需要提高空气不熔化的温度或延长处理时间。而碘蒸气不熔化处理后的纤维升温至300 ℃后,并未发生熔融并丝现象,说明纤维已实现不熔化,碘蒸气不熔化的所需温度低于空气不熔化,而且不熔化效率明显优于空气不熔化。

图7为碘蒸气不熔化前后PSZ纤维的TG图。如图所示,PSZ原纤维的失重主要分为3个阶段:a)30~200 ℃,失重率约0.5%,该阶段几乎没有质量损失,主要发生原纤维的受热熔融;b)200~480 ℃,失重率约52.6%。根据类似先驱体的相关研究[26],该部分主要发生的是内部交联和裂解,产生CH4、H2等小分子气体逸出;c)480~800 ℃,失重率约8.4%,该阶段为进一步的热解过程产生小分子。PSZ纤维经碘蒸气不熔化后,其失重分为4个阶段:a)30~220 ℃,失重率约1.6%;b)220~320 ℃,失重率约为48.9%;c)320~586 ℃,失重率约为4.8%;d)586~680 ℃,失重率约为27.6%。碘蒸气不熔化后的PSZ纤维的失重情况与PCS纤维不同,结合PSZ和PCS在元素组成上的差异, PSZ纤维经碘蒸气不熔化后,质量残留率不升反降,可能是由于如下原因:碘蒸气不熔化时,一部分碘在向纤维芯部扩散时会残留于纤维中,在升温时会因受热而逸出,另一部分碘促进PSZ分子发生交联反应并形成N—I键,但N—I键在升温时会发生断裂重组,释放出I2,导致PSZ交联纤维在20~800 ℃的质量损失大于处理前的PSZ原纤维,但形成的交联结构实际多于处理前。

2.5 SiCN烧成纤维的形貌与物相

将PSZ纤维样品进行1100 ℃热解烧成,未经处理的PSZ纤维在热解后为黑色的脆性固体,力学强度可以忽略不计,说明PSZ纤维在升温时发生了熔融并丝,并且热解阶段的气体逸出可能破坏了其内部结构,并未实现烧成致密。而经碘蒸气处理的PSZ纤维在热解后为黑色纤维,且未表现出明显的脆性,说明碘蒸气处理实现了PSZ纤维的不熔化,并且交联效果良好,热解阶段的气体逸出对其内部结构的影响远小于未经处理的PSZ纤维。图8是SiCN烧成纤维的SEM图。如图所示,烧成样品保持纤维形态,表面较为光滑,没有明显的裂纹、空隙等缺陷,纤维之间未发生熔融并丝,说明PSZ纤维经碘蒸气处理后已实现交联不熔化,纤维截面未出现皮芯结构,说明碘蒸气处理能够抑制皮芯结构的出现,纤维截面表现出明显的镜面与羽毛状形貌,这被认为是致密陶瓷纤维的典型断裂特征[27],进一步说明碘蒸气有利于纤维的致密烧成,能够降低热解阶段气体逸出对内部结构的影响。图9为烧成纤维的XRD图,如图所示,除一个对应于SiO2的宽峰外,没有其他明显的晶体衍射峰,说明烧成纤维为无定形纤维,PCS原纤维的空气不熔化温度为150~200 ℃,不熔化时间大于10 h,烧成后制备的SiC纤维平均抗拉强度为1.109 GPa[28],采用碘蒸气不熔化处理PCS纤维,并在1200 ℃常压烧成SiC纤维,其平均抗拉强度为1.3 GPa[29]。而碘蒸氣不熔化的PSZ纤维,不熔化温度为80 ℃,不熔化时间为3 h,并且烧成后制备的SiCN纤维的抗拉强度为(1.53±0.27) GPa,不熔化温度更低,不熔化效率更高,同时抗拉性能更优。

3 结 论

本文通过交联效率更高的碘蒸气不熔化对PSZ纤维进行交联不熔化,并成功制备了性能优良的SiCN纤维,对其机理和性能进行了研究,主要结论如下:

a)以碘蒸气作为反应气氛,在80 ℃下保温3 h可实现纤维的不熔化,相较于空气不熔化,在较低温度下实现不熔化,提高了交联效率。

b)碘蒸气能够与PSZ中的N—H反应,生成N—I,并促使PSZ中的Si—H被氧化为Si—O—Si。

c)细直径SiCN陶瓷纤维的抗拉强度为(1.53±0.27) GPa。

参考文献:

[1]Colombo P, Mera G, Riedel R, et al. Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics[J]. Journal of the American Ceramic Society, 2010, 93(7): 1805-1837.

[2]封波, 胡淑娟, 陈超, 等. 有机前驱体裂解硅基陶瓷的应用研究[J]. 现代技术陶瓷, 2016, 37(6): 377-392.

[3]施涵, 谭寿洪. 裂变核反应堆中的陶瓷材料应用概述[J]. 宁波工程学院学报, 2011, 23(3): 60-64, 69.

[4]付青峰, 杨细莲, 刘克明. 航空发动机高温材料的研究现状及展望[J]. 热处理技术与装备, 2018, 39(3): 69-73.

[5]郭景坤. 关于陶瓷材料的脆性问题[J]. 复旦学报(自然科学版), 2003, 42(6): 822-827.

[6]冯志海, 李俊宁, 左小彪, 等. 航天复合材料研究进展[J]. 宇航材料工艺, 2021, 51(4): 23-28.

[7]储昭杰. 含铝碳化硅纤维的制备及性能研究[D]. 南京: 东南大学, 2019: 12-30.

[8]袁钦, 宋永才, 王国栋. 不同Al含量聚铝碳硅烷纤维空气不熔化及氧含量控制研究[J]. 高分子学报, 2016 (2): 155-163.

[9]王军, 冯春祥, 宋永才. 聚碳硅烷纤维的空气不熔化处理[J]. 化学学报, 1998,56(1): 77-80.

[10]王堋人. SA型SiC纤维烧结致密化机理及高温性能研究[D]. 长沙: 国防科技大学, 2020: 31-50.

[11]郑春满, 李效东, 余煜玺, 等. 耐超高温SiC(Al)纤维先驱体:聚铝碳硅烷纤维的研究[J]. 高分子学报, 2006(6): 768-773.

[12]张浩. 高性能含锆碳化硅陶瓷纤维的制备与性能研究[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2021: 50-136.

[13]谭竞. 有机前驱体法BN-Si3N4复相陶瓷纤维的制备与性能研究[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2020: 51-122.

[14]毛仙鹤, 宋永才, 李伟. 聚碳硅烷纤维化学气相交联研究[J]. 国防科技大学学报, 2006, 28(1): 17-22.

[15]Yuan Q, Li Y, Song Y. Microstructure and thermal stability of low-oxygen SiC fibers prepared by an economical chemical vapor curing method[J]. Ceramics International, 2017, 43(12): 9128-9132.

[16]王娟, 宋永才. 低电阻率碳化硅纤维先驱体的熔融纺丝与不熔化处理[J]. 硅酸盐学报, 2003, 31(5): 445-449.

[17]童林剑. 聚碳硅烷纤维在含氧气氛下电子束辐射交联和热氧化交联的研究[D]. 厦门: 厦门大学, 2009: 12-87.

[18]Hong J, Cho K Y, Shin D G, et al. Low-temperature chemical vapour curing using iodine for fabrication of continuous silicon carbide fibres from low-molecular-weight polycarbosilane[J]. Journal of Materials Chemistry A, 2014, 2(8): 2781-2793.

[19]Hong J, Cho K Y, Shin D G, et al. Room temperature reaction of polycarbosilane with iodine under different atmospheres for polymer-derived silicon carbide fibres[J]. RSC Advances, 2015, 5(102): 83847-83856.

[20]Hong J, Cho K Y, Shin D G, et al. Iodine diffusion during iodine-vapor curing and its effects on the morphology of polycarbosilane/silicon carbide fibers[J]. Journal of Applied Polymer Science, 2015, 132(47): 1-6.

[21]Hong J, Cho K Y, Shin D G, et al. Structural evolution of silicon carbide phase from the polycarbosilane cured with iodine: NMR study[J]. Journal of Inorganic and Organometallic Polymers and Materials, 2018, 28(6): 2221-2230.

[22]Kim T E, Khishigbayar K E, Cho K Y. Effect of heating rate on the properties of silicon carbide fiber with chemical-vapor-cured polycarbosilane fiber[J]. Journal of Advanced Ceramics, 2017, 6(1): 59-66.

[23]Chen J, Li H, Kao K C, et al. Facile synthesis of a novel transparent melt-spinnable polysilazane[J]. Nano Select, 2022, 3(4): 834-840.

[24]陈建军, 鲍之豪, 李晓鸿, 等. 一种实验室用小型单孔熔融纺丝机: CN215757750U[P]. 2022-02-08.

[25]Li X H, Xu Z F, Chen L, et al. Thermal oxidation curing polycarbosilane fibers by alternating air and vacuum process[J]. RSC Advances, 2020, 10(44): 26052-26058.

[26]马百胜. 聚硅氮烷转化SiCN陶瓷结构性能及传感器应用[D]. 西安: 西北工业大学, 2018: 15-113.

[27]Hu X, Shao C W, Wang J, et al. Characterization and high-temperature degradation mechanism of continuous silicon nitride fibers[J]. Journal of Materials Science, 2017, 52(12): 7555-7566.

[28]余汉青. 先驱体转化法制备碳掺杂和硼碳掺杂碳化硅纤维的研究[D]. 武汉: 武汉科技大学, 2018: 13-50.

[29]Joo Y J, Khishigbayar K E, Cho K Y, et al. Reduced pressure curing on polycarbosilane precursor for synthesis of silicon carbide fiber[J]. Fibers and Polymers, 2018, 19(9): 1806-1812.

(責任编辑:张会巍)

收稿日期: 2022-10-11网络出版日期:2023-01-17网络出版日期

基金项目: 国家自然科学基金项目(51572243;51872262)

作者简介: 鲍之豪(1998-),男,浙江绍兴人,硕士研究生,主要从事先驱体转化陶瓷纤维方面的研究。

通信作者: 陈建军,E-mail:chen@zstu.edu.cn