碱激发再生微粉水工混凝土强度试验研究

2023-09-06贺诗涵

贺诗涵

(沈阳市文林水土工程设计有限公司,辽宁 沈阳 110000)

1 材料与方法

1.1 试验材料

水泥为通用的普通硅酸盐水泥,强度等级P·O42.5,初凝时间4.17 h,终凝时间5.13 h,3 d抗压强度24.5 MPa,抗折强度为5.2 MPa,28 d抗压强度为50.8 MPa,抗折强度为7.4 MPa,标准稠度用水量为26%;再生微粉的制作原料为某水利工程除险加固施工中拆除溢洪道底板获得的废弃混凝土,原设计强度等级C35;细骨料为细度模数2.5的天然河砂,表观密度2673 kg/m3,堆积密度1510 kg/m3,含泥量0.33%,含水率0.38%;粗骨料为粒径5~20 mm的人工石灰岩碎石,表观密度2624 kg/m3,堆积密度1577 kg/m3,含泥量1.14%,含水率1.21%;纤维材料为聚丙烯纤维,直径0.02 mm,延伸率15%,抗拉强度550.0 MPa,弹性模量3.8 GPa;减水剂为聚羧酸减水剂;碱激发剂为模数3.3的工业硅酸钠(俗称水玻璃)和氢氧化钠;水为普通自来水。

1.2 再生微粉和碱激发剂制作

将废弃混凝土块利用颚式破碎机破碎,再利用振筛机进程筛分,将筛分获取的2~5 mm的细料进行二次破碎和筛分,获得粒径1.2 mm以下的细料[1]。将细料放入烘干箱在60 ℃的条件下烘干12 h,保证去除骨料中的绝大部分水分。对烘干后的细骨料利用球磨机进行研磨,并利用负压筛析仪对其细度进行测试,当45μm筛余量<10%时结束研磨,获得再生微粉[2]。

经测定,再生微粉堆积密度855.9 kg/m3,表观密度2355 kg/m3,比表面积467 m2/kg,Mastersizer2000激光粒度仪测得其表面积平均粒径12.86 μm,体积平均粒径42.60 μm。利用ZSX Primus Ⅱ型X 射线荧光光谱仪对再生微粉化学成分进行分析,结果如表1所示。

表1 再生微粉化学组成 %

为防止氢氧化钠水解热对混凝土性能造成不利影响,研究中将碱激发材料混凝配制成液态碱激发剂,在混凝土制作过程中将其与粉体材料拌和。由于试验中使用的工业水玻璃的模数为3.3,因此需要加入一定量的氢氧化钠进行模数的调控,最后获得模数为1.4、含碱量为6%的碱激发剂[3]。具体步骤:首先根据要求称量好水玻璃和氢氧化钠的用量,然后将适量的工业水玻璃倒入容器并缓慢搅拌30 s,再加入适量的氢氧化钠继续搅拌,使氢氧化钠能够均匀溶解,之后将溶液静置6 h冷却至常温后再次称重,对于产生的质量损失用水补齐。制作完毕的碱激发剂要在48 h内使用。

1.3 试验方法

试验研究按照水利工程建设中常用的C30混凝土确定配合比,然后以内掺的方式确定不同再生微粉掺量水平,通过对比试验获得再生微粉对水工混凝土强度的影响规律[4]。混凝土的水胶比确定为0.35,胶凝材料用量581 kg/m3,细骨料用量599 kg/m3,粗骨料用量1020 kg/m3,聚丙烯纤维用量1.2 kg/m3,减水剂用量2.5 kg/m3。根据相关研究经验试验中确定0%、5%、10%、15%、20%、25%和30%等7种不同的取代率进行试验。

按照确定的水工混凝土配合比称量好原材料,将称量好的再生微粉和碱激发剂混合搅拌均匀静置备用。在搅拌机内倒入骨料和聚丙烯纤维干拌2 min,然后加入水泥、水以及减水剂搅拌3 min,最后倒入再生微粉和碱激发剂混合物继续搅拌2 min。将制作完成的混凝土材料迅速倒入试模并振捣成型,在静置24 h后拆模编号放入标准养护室,在标准条件下养护至试验规定龄期。

对养护完毕的试件利用WET-2000型微机伺服多功能试验机、W6-572-006 万能试验机和压力试验机进行试件的抗压强度、抗折强度以及劈裂抗拉强度试验[5]。试验中每种方案测试三个试件,以其试验结果的均值作为最终试验结果。

2 试验结果与分析

2.1 抗压强度

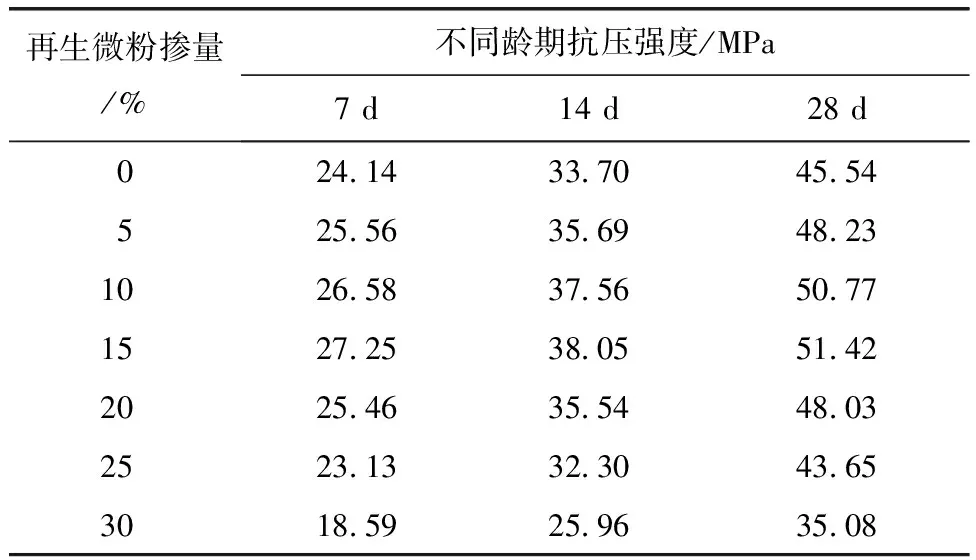

对混凝土试件进行抗压强度试验,根据试验数据,计算7 d、14 d和28 d龄期的抗压强度,结果如表2所示,不同龄期试件抗压强度随再生微粉掺量的变化曲线如图1所示。

图1 抗压强度随再生微粉掺量的变化曲线

表2 抗压强度试验结果

由试验结果可以看出,随着碱激发再生微粉掺量的增加,不同龄期混凝土的抗压强度值均呈现先增加后迅速下降的变化特点。具体来看,当碱激发再生微粉的掺量<15%时,混凝土的抗压强度值呈现出不断增长的变化趋势,当碱激发再生微粉的掺量>15%时,抗压强度值会迅速下降,且下降的速率不断增大。究其原因,虽然再生微粉与粉煤灰类似,存在一定的火山灰效应,在掺入一定的再生微粉时,可以发挥对混凝土力学性能的改善作用,表现为混凝土抗压强度值的提升。但是,随着再生微粉掺量的进一步增大,混凝土中水泥材料的占比不断降低,水泥浆体材料很难将更多的再生微粉和骨料包裹。另一方面,由于再生微粉具有较强的吸水性,在混凝土的拌和过程中会吸收混凝土材料中的自由水,从而影响水泥的后期水化反应,也会对抗压强度造成不利影响。总体来看,当混凝土中碱激发再生微粉的掺量为15%时,混凝土的抗压强度值最大,28 d龄期的抗压强度值为51.42 MPa,与未掺加碱激发再生微粉的混凝土的抗压强度值相比,提升了约12.91%。

2.2 抗折强度

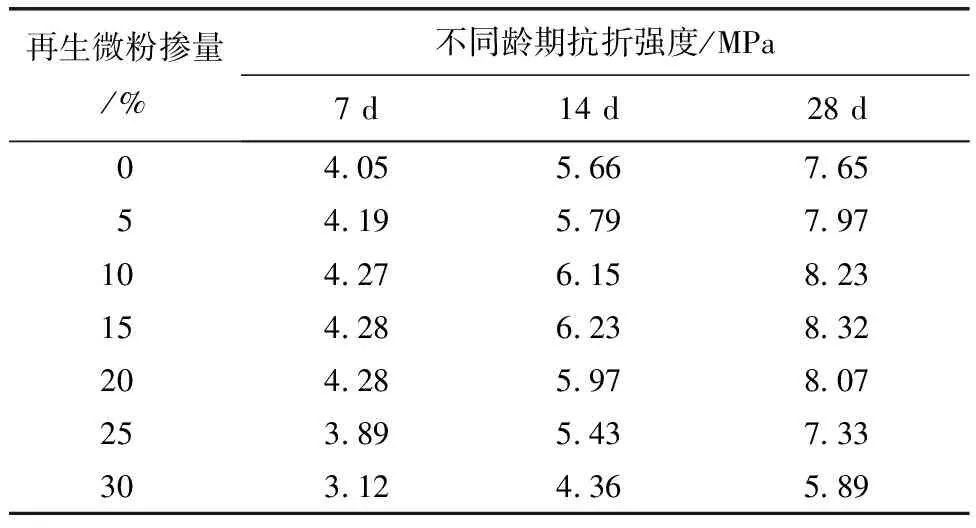

对混凝土试件进行抗折强度试验,根据试验数据,计算7 d、14 d和28 d龄期的抗折强度,结果如表3所示,不同龄期试件抗折强度随再生微粉掺量的变化曲线如图2所示。

图2 抗折强度变化曲线

表3 抗折强度试验结果

由计算结果可以看出,不同碱激发再生微粉掺量方案下水工混凝土的抗折强度变化规律和抗压强度类似,随着碱激发再生微粉掺量的增加,混凝土的抗折强度呈现出先小幅增大后迅速减小的变化特点,但是变化的幅度比抗压强度稍小。

由此可见,碱激发再生微粉对混凝土的抗折强度影响较抗压强度小。从具体的试验数据来看,当碱激发再生微粉掺量为15%时混凝土试件的抗折强度值最大。以28 d龄期试验数据为例,抗折强度为8.32 MPa,与未掺加再生微粉方案相比,混凝土的抗折强度增加了约8.76%。

2.3 劈裂抗拉强度

对混凝土试件进行劈裂抗拉强度试验,根据试验数据,计算7 d、14 d和28 d龄期的劈裂抗拉强度值,结果如表4所示,不同龄期试件劈裂抗拉强度随再生微粉掺量的变化曲线如图3所示。由计算结果可以看出,不同碱激发再生微粉掺量方案下水工混凝土的劈裂抗拉强度变化规律和抗压强度以及抗折强度类似,随着碱激发再生微粉掺量的增加,混凝土的劈裂抗拉强度呈现出先小幅增大后迅速减小的变化特点,其原因和作用机理类似,这里不再复述。从具体试验数据来看,当碱激发再生微粉的掺量为15%时混凝土的劈裂抗拉强度值最大,其28 d劈裂抗拉强度值为7.40 MPa,与未掺加碱激发再生微粉的方案相比,劈裂抗拉强度增加了约8.66%。

图3 劈裂抗拉强度变化曲线

表4 劈裂抗拉强度试验结果

3 结 论

(1)随着碱激发再生微粉掺量的增加,混凝土的抗压强度、抗折强度和劈裂抗拉强度均呈现出先小幅增加后迅速下降的变化特点。

(2)当碱激发再生微粉的掺量为15%时,混凝土的强度最大,其强度指标较未掺加方案可提升8%~15%。

(3)根据试验结果,建议在工程应用中加入15%左右的碱激发再生微粉材料,可以对混凝土强度性能起到一定的改善作用,同时还可以降低混凝土的制作成本。