基于遗传算法的垃圾转运集装箱密封条优化设计

2023-09-05周志勇沈海红黄长缨郭玉文蔡永华

周志勇, 沈海红, 黄长缨, 郭玉文, 张 欧, 蔡永华

(1.现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070; 2.汽车零部件技术湖北省协同创新中心,湖北 武汉 430070; 3.武汉理工大学 汽车工程学院,湖北 武汉 430070; 4.上海环境物流有限公司,上海 201900)

0 引 言

随着中国城市化进程加速,各大城市正面临着垃圾量增加、垃圾中转站收运压力大、垃圾收运处理成本高等问题,合理解决垃圾转运问题已成为城市工作的一个重点[1-2]。上海市垃圾转运主要应用联运式专用集装箱进行,由于集装箱密封条自身结构的限制以及各种复杂工况和反复开关门的影响,密封条使用一段时间后会存在永久变形,集装箱工作时存在渗漏现象。因此,必须首先应用RT2000惯导对箱体移动轨迹和运行工况进行追踪记录和分析,以便分析密封条受力情况;然后测量箱体和密封条的尺寸,并进行模拟分析。

国内外已有学者对密封条结构形状优化设计展开研究。文献[3]针对汽车尾门处的漏水问题,应用ANSYS分析软件,对尾门密封条展开研究,并对尾门密封条形状进行优化,为解决尾门漏水问题提供可行的方法;文献[4]针对传统密封系统结构简单、局部受力大等问题,通过研究密封过程的性能要求,提出一种变截面密封条优化设计的方法以满足车门密封中各种性能要求;文献[5-6]利用ANSYS软件对密封条进行结构分析,通过密封条应力变形分析,对密封条的结构尺寸进行重新设计,使密封条的压缩负荷满足设计目标要求;文献[7]针对传统有限元分析难以对多参数问题同时优化,提出联合多软件的多目标优化方法,通过仿真分析,对密封条进行优化设计,并得到压缩负荷与接触宽度最优的密封条结构;文献[8]研究了密封橡胶薄膜的应力状态,并对薄膜的各参数进行了计算求解。

针对密封条结构优化设计,很多学者开展了有限元仿真分析研究,但是,联合神经网络遗传算法对其进行优化研究相对较少。文献[9]针对液膜密封直接测试较难实现的问题,提出基于BP神经网络的性能监测方法,利用实验数据训练BP神经网络得到最优BP神经网络模型;文献[10]针对传统测试方法对密封端面识别准确率较低、识别速度慢的问题,提出了一种基于遗传算法改进的密封状态进行识别的方法。

本文基于上海市虎林路码头湿垃圾联运式专用集装箱用密封条进行研究。首先应用分析软件对原密封条应力状况展开研究,然后应用神经网络遗传算法对密封条展开优化设计,最后分析对比优化密封条的各项性能,拟有效解决集装箱渗漏问题。

1 优化算法及结构仿真

1.1 原密封条结构分析

原集装箱密封条其截面为上部呈山峰状,中间开有一个24 mm×16 mm(长×宽)矩形槽,两侧有倒刺形状的凸起,倒刺为边长4 mm的正三角形,共10 个倒刺,原密封条分析图如图1所示。该密封条的总宽度为40 mm,总高度为54 mm,上层部分的最低端距离矩形槽的顶端为10 mm。

图1 原密封条分析图

所研究转运集装箱的腔内高度为2 m,转运垃圾量约为17 t,转运垃圾装载高度为1.7~1.8 m,湿垃圾比重约为0.8。垃圾转运集装箱为水平式横关门,考虑到垃圾转运集装箱在转运过程中存在倾斜、惯性力等作用,取1.5的安全系数,此时箱门受力约为38.10 kN。根据CJ/T 496—2016《垃圾专用集装箱》中7.6.3多式联运垃圾专用集装箱的密封性要求,箱门所受平均压强为箱门受力上下端压强的平均值,此时箱门受力约为38.22 kN,平均压强约为0.105 MPa。故取受力较大值38.22 kN为箱门密封合紧力设计标准。

应用ANSYS分析软件,对原密封条进行仿真模拟实验。选择原密封条为三元乙丙材料,并设置4对接触对,选择位移压缩,压缩量为8 mm,门与箱体间隙为11 mm,对密封条进行关门测试仿真,并得到仿真结果。由图1可知,压缩力为22 240 N时,最大应力为5.83 MPa;接触力为22 240 N时,接触应力为1.00 MPa,接触长度为29.1 mm。

考虑到密封条的使用寿命,密封条压缩后内部最大应力应当尽可能小;为应对门框上可能存在的异物,密封条与门框的接触长度应当尽可能长,以便包裹住异物。

1.2 BP神经网络算法

BP神经网络包含输入层、隐含层、输出层3层,是一种误差反向传播、信号向前传递的多层前馈神经网络。前向传递信号时,由输入层经隐含层处理,最后至输出层,得出神经网络[11-13]。训练步骤如下:① 初始化;② 隐含层输出;③ 输出层计算;④ 误差分析;⑤ 权值更新;⑥ 判断算法是否结束,否则返回步骤②。

1.3 遗传算法

遗传算法(genetic algorithm,GA)是通过自动获取和积累有关信息,自适应控制搜索过程并求得最佳解,是一种高效的方法,起源于对生物模拟研究[14-16]。主要步骤如下:① 初始化;② 计算个体的适应度;③ 按适应度值所决定的规则选择下一代个体;④ 交叉操作;⑤ 变异操作;⑥ 满足停止条件,输出结果,否则转入步骤②。

1.4 材料模型

为计算求解方便,在对超弹性材料的应力应变分析中,采用Mooney-Rivlin模型描述超弹性材料的特性。本文采用应变能密度函数W表征超弹性材料的特性,对其求应变分量的一阶导数[17],即

(1)

其中:S为第二类Piola-Koshy Hoff应力张量;W为应变能函数;E为Lagrange应变张量。应变能函数W表示为:

W=(I1,I2,I3)

(2)

其中,I1、I2、I3为应变不变分量。

(3)

其中,Cij为常数,且满足C00=0。应变不变量I1、I2、I3为:

(4)

其中:J为体积比;λi为主拉伸率,与应变εi的关系为:

λi=1+εi

(5)

聚脂橡胶TPEE具有不可压缩性,当其在受到外载荷时体积不变,受力前后的体积比为 1∶1,即J=1。式(4)可以简化为:

(6)

应变能函数W可以表示为:

W=C10(I1-3)+C01(I2-3)

(7)

其中:I1、I2为应变张量的主不变量;C10、C01为Mooney-Rivlin材料常数。式(7)是在工程中广泛应用的Mooney-Rivlin材料模型,可以用来描述绝大多数超弹性材料的力学特性。根据式(5)、式(6),可推导出TPEE材料的主应力σi和主伸长率λi之间的关系为:

(8)

对TPEE材料试片进行单轴拉伸实验,由于是单向拉伸,另外2个方向的主应力均为0,即

σ2=σ3=0

(9)

TPEE材料具有不可压缩性,因此有:

(10)

则式(8)可变形为:

(11)

根据式(7),可得:

(12)

由式(11)、式(12)可得:

(13)

取

(14)

则式(13)可以简化为:

Y=C10+C01X

(15)

根据单轴拉伸实验,可得出TPEE材料试片变形和所受载荷的变化关系,由该变化关系计算出一系列拉伸率λ1和与其对应的应力σ1的值,再根据拉伸率和对应的应力值计算出式(15)中的X和Y,将所有X和Y通过MATLAB软件拟合成一条直线,则C10为该直线的截距,C01为该直线的斜率,因此可对密封条的材料属性进行设置。

2 密封截面结构参数优化

2.1 密封条截面优化

本文目标是在保证接触力足够的情况下,通过对密封条的结构形状进行优化来降低密封条的接触应力,增加密封条的接触长度,密封条的结构形状优化可通过优化密封条的形状、高度、宽度等参数来进行实现,经过优化分析,确定最合理的设计方案[18]。密封条结构优化问题可描述为:

minF(X)

(16)

X={x1,x2,…,xn}

(17)

s.t.Ri(X)≤0,i=1,2,…,n

(18)

aj≤xj≤bj,j=1,2,…,n

(19)

其中:F(X)为目标函数;Ri(X)为约束函数;ai、bj分别为设计变量的上、下限。

根据对密封条仿真受力变形的分析,并结合工程实际经验,选取密封截面结构形状编号m、宽度t、高度T3个变量为优化参数。对于相同材料制成的密封条,在压缩量相同的情况下,压缩负荷F和应力σ是截面形状编号m、厚度t、高度T的函数,即F=f1(m,t,T),σ=f2(m,t,T)。利用加权和的办法,可将此多目标问题转化为一个单目标优化问题,构造如下目标函数:

g=λ1F+λ2σ

(20)

其中,λ1、λ2为权值。根据密封条实际运行工况进行分析,考虑到F与σ的相对大小及相互重要性,分别取λ1=0.3、λ2=0.7,此比例最能反映密封条性能[19]。因此,密封条的结构优化问题转化为对参数k、t、T进行优化,得出目标函数g的最小值。

通过仿真模拟计算和分析,取5种性能相对较好的截面形状密封条进行研究优化,截面图如图2所示。

图2 密封条截面形状

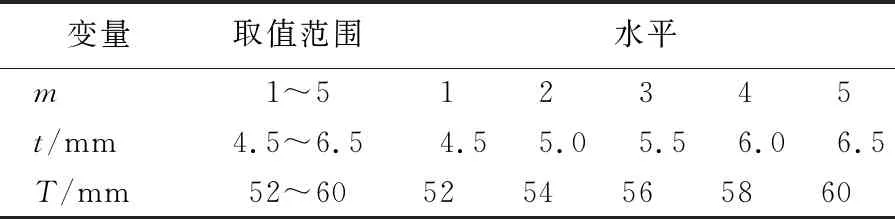

由于密封条截面薄厚不均,且相对复杂,各变量取值范围的界定变得困难。结合工程设计经验归纳总结出各变量取值范围,具体的变量类型与取值范围见表1所列。

表1 截面优化变量

为避免全排列数据量大,计算复杂,消耗时间长,因此采用正交设计法进行设计。m、t、T取5组数据,可采用L25(53)水平法来进行计算分析,然后通过有限元分析法计算数据F和σ,结果见表2所列。

2.2 神经网络训练、基于遗传算法截面优化结果

本研究利用3层BP神经网络进行计算和分析,其中输入神经元数取3,分别对应m、t、T。根据神经网络的结构近似分析方法原理[20],取隐层神经元数为5,输出神经元数为2,结构如图3a所示。神经网络输出结果如图3b可知,由图3b可知,此神经网络基本实现了所要逼近的非线性函数的功能。

图3 神经网络与遗传算法

通过遗传算法进行优胜劣汰的结构参数优化筛选运算。本文取群体大小为30、交叉率Pc为0.4、变异率Pm为0.2。经过多代进化,得到优化结果m=3、t=4.4 mm、T=64 mm,此时,F=8 125 N、σ=0.28 MPa,采用有限元软件对优化结果进行对应设计参数的计算,计算结果为F=7 712 N、σ=0.32 MPa,相对误差分别为5.1%、14.0%。进化迭代曲线如图3c所示。

2.3 性能对比

优化前后密封条各参数对比如图4所示。原密封条最大应力为5.83 MPa,等压缩量时的压缩力为22 240 N。

图4 优化前后密封条各参数对比

由图4可知,优化后密封条最大内应力为3.53 MPa,相比优化前降低39.4%,等压缩量时的压缩力为7 712 N,相比优化前降低65.3%,且接触长度增加18.6 mm,密封压力0.18 MPa。

3 装车实验

3.1 压力验证

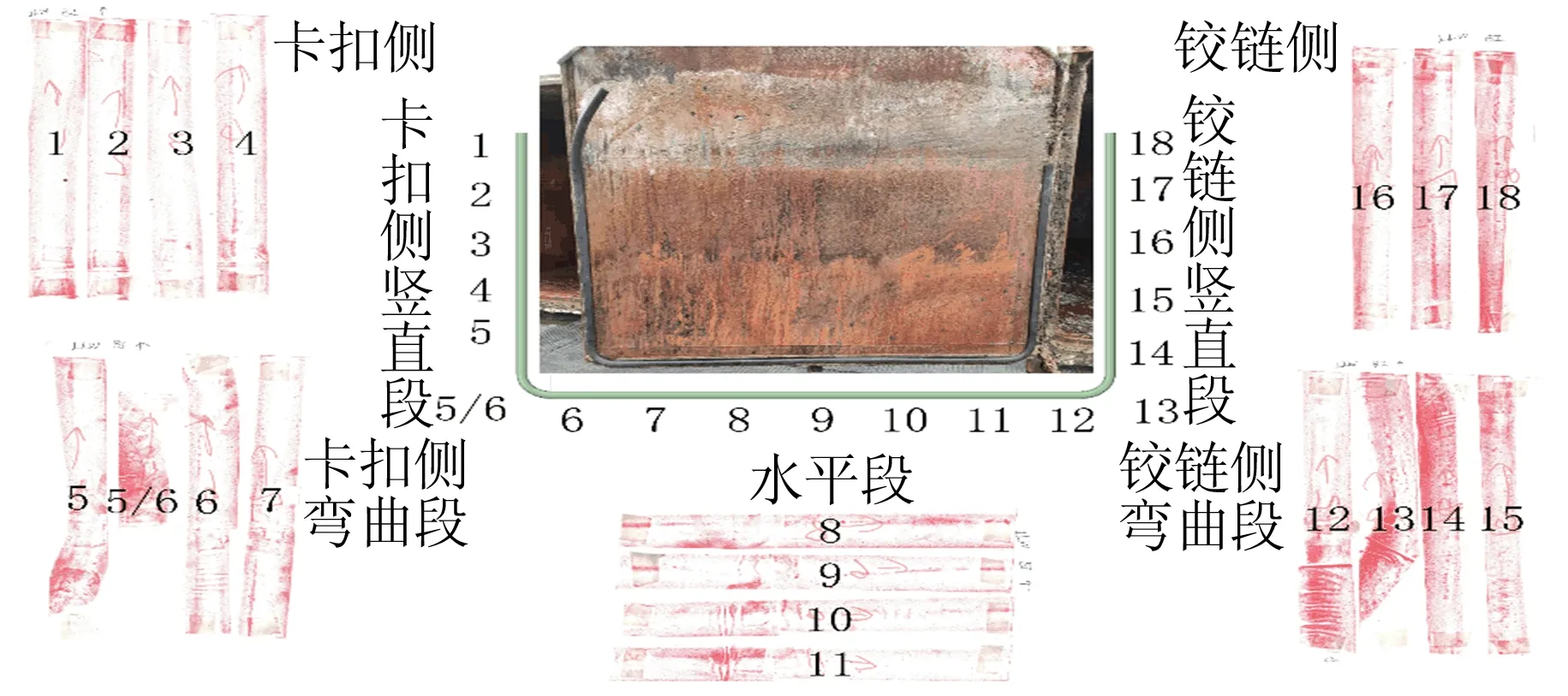

为了验证有限元分析的准确性和有效性,对密封条实际装车关门后的密封压力进行测量,采用型号为LLW与LW的富士压敏纸进行测试。将密封条划分为18段区域采集。压敏纸安装及测量结果示意图如图5所示。

图5 压敏试纸安装及测量结果示意图

通过色卡对比,密封条水平段的实测压力为0.188 MPa,与上述有限元分析的密封压力0.180 MPa基本一致,也高于设计安全压力0.105 MPa。

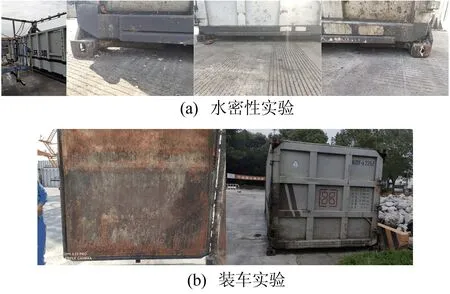

3.2 密封性实验

研究组首先进行了密封条的水密性实验。对集装箱进行了注水实验,将水注入集装箱内并达到集装箱的2/3高度,此时实验装载质量约为23.22 t(正常运行装载质量约为18 t),静置72 h后无渗漏,且密封条无明显的挤压变形,水密性实验如图6a所示。随后进行垃圾装车实验,装载4车湿垃圾加1车餐厨垃圾,放置24 h后无渗滤液出现。优化后的密封条装车实验表现较好,装车实验如图6b所示。

图6 密封性实验

4 结 论

本文针对垃圾转运集装箱存在渗漏的情况,对密封条进行了有限元分析,通过神经网络遗传算法对密封条的结构形状进行优化,并进行装车实验验证,主要结论如下:

1) 通过优化设计密封条的几何特征和尺寸,能解决集装箱存在渗漏的情况。

2) 形状3在壁厚为4.4 mm、高度为64 mm时,压缩负荷和应力都能达到目标函数要求。

3) 优化后密封条的最大内应力降低39.4%。

4) 优化后密封条等压缩量的压缩力降低65.3%。