混流式水轮机启动状态下转轮与尾水管压力场特征分析

2023-09-05谢文经戴利传柴连和

谢文经,毛 成,戴利传,苏 立,柴连和

(1.贵州黔能企业有限责任公司,贵州 贵阳 550000;2.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002)

0 引 言

水电机组在“碳达峰、碳中和”中发挥着非常重要的作用,可逆式水电机组能快速实现水势能与电能之间的能量转换,实现可再生能源输出与存储。由于水电机组可以在较短的时间内实现能源转换,因此水电机组被广泛应用于电力生产与存储系统[1-2],同时水电机组还能够补偿电网中不同可再生能源的电力供应波动[3-4]。

面对复杂电网系统,频繁地改变水轮机的输出功率意味着水轮机需要不断的经历启动等非定常过渡过程,而在过渡过程中水轮机会历经不稳定的流动和高振幅压力脉动过程。为提高混流式水轮机过渡过程的运行效率,业界专家学者对混流式水轮机进行了实验和数值研究。其中Alligné[5]对混流式水轮机瞬态循环期间进行了水声特性模拟,揭示了整个系统的压力波动、功率浪涌以及转子与定子的相互作用等动态响应,并提出机组在负荷快速变化的过程中整个系统会出现明显的压力波动特征;Goyal等[6]对甩负荷期间的高水头混流式水轮机进行了实验研究,利用粒子图像测速(PIV)测量尾水管不稳定流态,解释了涡绳形成的物理机制,揭示了叶轮和尾水管中较大的压力波动特征;Sotoudeh等[7]利用数值模拟方法研究评估机组在甩负荷过程中涡绳的演变过程;Gagnon等[8]预测了混流式水轮机的疲劳寿命,并指明机组的启动方案会显著影响转轮的寿命,同时对关闭和启动期间的混流式水轮机进行了实验研究,发现机组更短的瞬态循环过程会显著增加压力波动。

水轮机的运行状态可分为稳态过程和过渡过程。在稳态过程中转轮的转速、导叶开度大小和流量均保持在恒定状态,而在过渡过程这些参数存在一个或多个参数的时变。由于水电机组功率的时变特征,机组过渡过程是高概率过程[9]。但是水电机组的灵活性和快速响应能力致使其处于不稳定循环的压力环境之中,极容易导致机器运行状态恶化并失效[10]。因此,开展水轮机过渡过程中的湍流流场与压力脉动对认识与保护机组安全具有重要意义。

1 模型与网格划分

1.1 几何模型

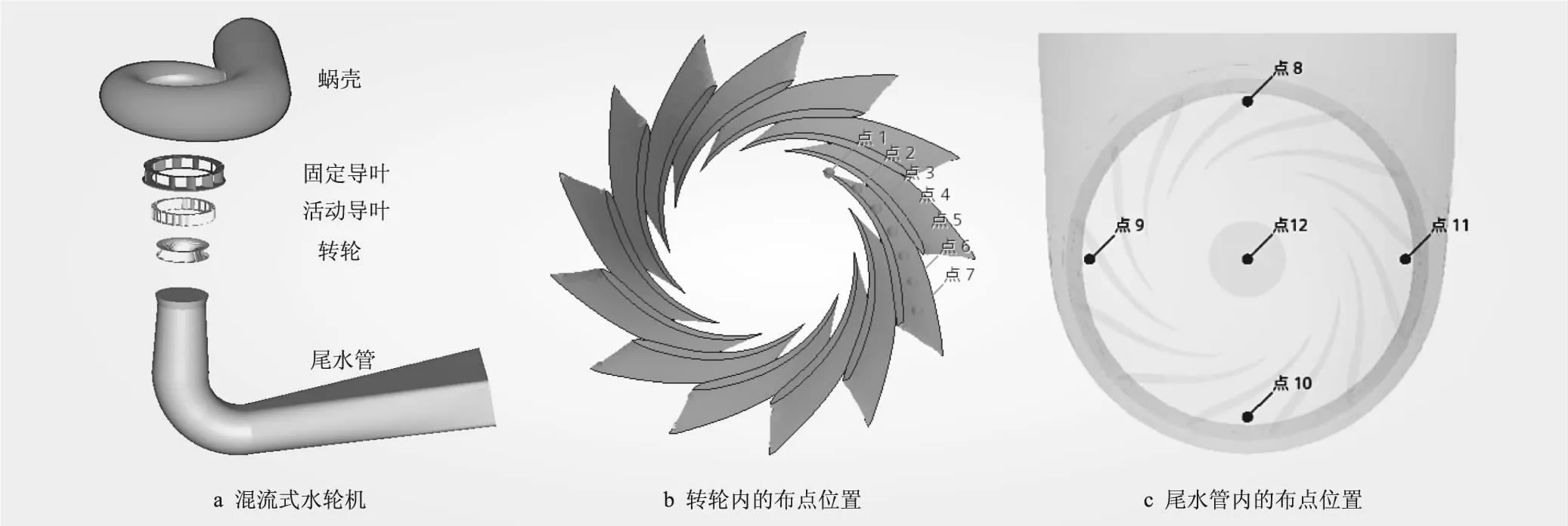

本文中所仿真的混流式水轮机模型由13个叶片、24个可调节导叶和11个固定分流导叶组成,具体参数为:蜗壳最大内直径D1=896 mm,最大外直径D2=1 181 mm,包角αc=345°,进口直径D3=840 mm;转轮直径D4=710 mm,比转速ns=279。混流式水轮机示意如图1a所示,转轮与尾水管内的布点位置如图1b、1c所示。为研究转轮区压力特征,在转轮以及尾水管内不同的位置布置了12个点,其中点1~7为转轮内压力探头,沿着转轮扭曲方向紧贴转轮压力面布点,均位于蜗壳中心,同时也处于XY平面,即Z=0 m;而点8~12为尾水管内压力探头,沿圆周平均分布尾水管进口段,均位于尾水管进水口,即Z=0.2 m。

图1 混流式水轮机的示意图及转轮与尾水管内的布点示意

1.2 网格剖分

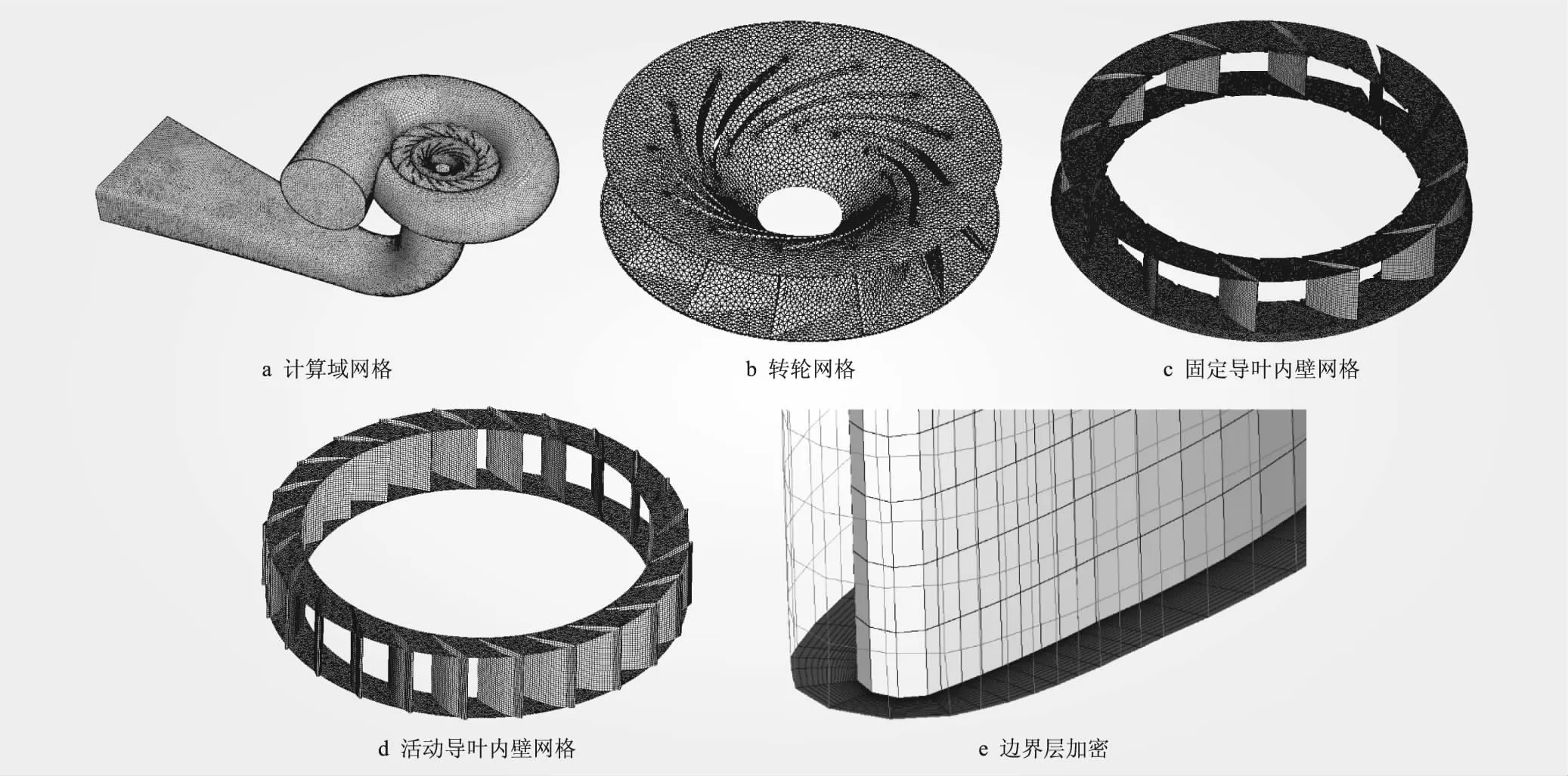

混流式水轮机计算域从蜗壳进口到尾水管出口分为5个区域,即蜗壳、活动导叶、固定导叶、转轮和尾水管,其网格剖分如图2所示,总体网格数为294万。其中蜗壳、尾水管为六面体网格,而转轮及导叶叶片为棱柱混合网格,对导叶流道的边界进行网格加密处理[11-14]。同时开展了飞逸过程的网格无关性检验(见表1),结果表明网格数在141万~504万之间,飞逸转速波动变化1%左右。因此,200万~300万数量级网格可以满足计算精度要求。

表1 网格无关性检验

图2 混流式水轮机计算域网格

1.3 边界条件与湍流模型设置

由于水电机组启动过程为变速过程,本文借助STAR-CCM+对步长与转轮旋转角度关联性进行了技术处理,采用STAR-CCM+的六自由度DFBI(Dynamic Fluid Body Interaction)运动模型来模拟启动状态下的变速运动,阻力系数与转速成正比以保证仿真与试验的一致性[14-17]。活动导叶的运动通过重叠网格技术实现了导叶以0.2°/s的角速度打开,并限制最大转动时间为50 s。计算域边界条件以1.9 m3/s额定流量为进口条件,出口设置为101.325 kPa的静压出口[16-19],转轮质量为149 kg,叶片直径为646 mm,转动惯量GD2为62.18 kg·m2;旋转域和静态域采用冻结转子模型通过界面建模方法结合,基础循环步数为10步,整体计算残差设定为10-5。

混流式水轮机数值模拟采用SSTk-ε湍流模型,该模型能更精确预测转轮区与尾水管区的流动状态。因此本文采用SSTk-ε湍流模型来计算不同工况下的内部流动情况,以预测水轮机的性能[20-21],公式为

(1)

(2)

(3)

式中,ut为湍流粘度;Cw为修正系数;f(ρ)为密度函数;ω为湍动能耗散;k为湍动能;ρm、ρl和ρv分别为混合相密度、液相密度和气相密度;a1、a*为抑制湍流粘度;S为平均应变率张量的模量;F为可压缩函数。

2 结果和讨论

2.1 转轮内压力脉动分析

图3 叶轮转速曲线

图4 瞬时平均压力示意

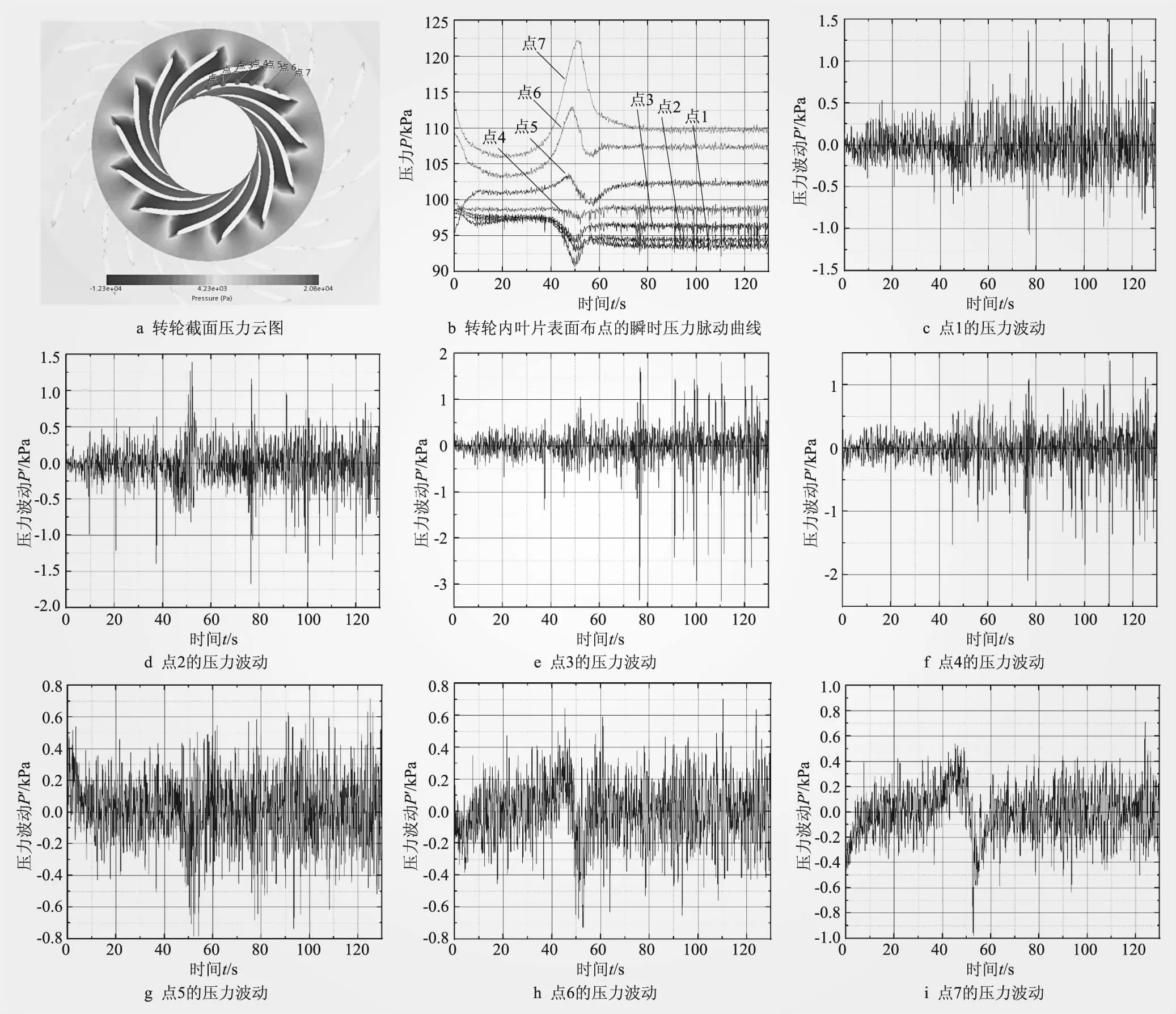

水轮机转轮区各点瞬时平均值随时间的变化以及静压相对于其瞬时平均值的波动如图5所示。从图5可以看出,在水轮机的启动过程中,0~60 s内叶片表面压力存在较大的变化,这是由于机组启动中导叶最初从完全关闭的位置以一定旋转角速度逐渐打开。0~10 s为导叶瞬间开启阶段,而10~50 s内随着导叶开度的增加,流向转轮区的流量增加,转轮的流场开始以与相应叶片同步旋转的速度旋转,此时各点的压力趋向平稳,波动较小。50 s时,导叶转角达到最大值,此时流向转轮的流量达到最大,测点7为受冲击点,其压力达到最大值122.2 kPa,而叶根处的点2达到最小值90.8 kPa。50~80 s时,转轮速度继续增大,其转动阻力同样增大,但流向转轮的流量到达稳定,因此转轮加速度逐渐减小,最后达到最佳效率点平稳运行。由图5b可知,点7处压力从最大值开始回落,最后稳定于110 kPa,而点2从最小值回升,最后稳定在94 kPa。从点7与点2的压力趋势来看,同一个叶片的同一个表面不同位置受到的压力变化趋势并不相同,甚至存在相反的情况。为了探究这一现象内因,截取了50 s时压力突变状态下的压力变化云图与100 s时稳定状态下的压力变化云图,如图6所示。

图5 水轮机瞬时启动时转轮内的压力云图与压力特征曲线

图6 不同时刻转轮截面的压力变化云图

由图6可知,机组在启动过程中,转轮在旋转过程中吸力面的流速大于压力面,因此吸力面靠近叶根处一直存在低压区。点1~4受到前叶片低压区的影响,压力随着转速增大变小,该处极易发生空化。点7在蜗壳来流的直接冲击点,一直在高压区。由图6a可知,点5~6存在压力波峰与波谷,这是由于转轮速度与流向转轮的流量不匹配,流体在导叶与叶片间产生回流,导致吸力面也存在小范围的高压区(如图6中箭头所示位置),因此在50 s时压力波动同样达到峰值;随着流量稳定,压力波动达到波谷并回升,最后逐渐平稳,因此在最佳效率点平稳时虽然仍存在回流,但与高压区相比不再明显[23-24]。

由图5c~5i的压力脉动特征曲线可知:转轮从静止到最佳效率点,测点的压力脉动幅值较小,大约为0.5 kPa,为稳定运行时的一半;但是叶片表面压力发生较大的变化,其中最大值约为平稳运行时的110.9%,最小值约为平稳运行时的95.8%。水轮机组无论在启动状态下还是最佳效率点,叶片压力面同样存在低周的压力脉动,在瞬变状态下,转轮会经历快速的压力变化并经历低周疲劳,转轮叶片的反复疲劳载荷会在叶片焊接处(点1附近位置)引发裂纹[24-28]。

2.2 尾水管压力脉动分析

压力信号使用4个不同的压力测点来检测(如图7a所示),4个压力测点位于尾水管的四周并具有相同的高度,同时在中心位置布点做参考压力测点,以便更好地研究压力脉动。

图7 水轮机瞬时启动时尾水管内的压力云图与压力特征曲线

图7为水轮机瞬时启动时尾水管内的压力云图与压力特征曲线,由图7b可以看出,在0~50 s之间,压力波动并没有很强的重复性,压力脉动在很大程度上取决于转轮的瞬时速度以及对应时刻导叶的开度,而且尾水管中的旋涡结构随着转轮加速而在一定时间内演变。机组启动状态与稳定状态的负载不同,启动状态的机组随着负载从一个工作点到另一个工作点的变化,同步脉动和异步脉动的幅度都会随之变化,同步脉动的频率出现在异步脉动之前[29-30],因此0~50 s压力脉动规律性较差。在涡绳形成过程中,轴向流速主导同步型脉动,径向流速主导异步型脉动[32]。同时,对尾水管涡态同样进行了观测,尾水管涡态随时间变化如图8所示[32]。

图8 尾水管涡态不同时刻的体积分布云图

由图8可知,在整个模拟序列中,水轮机由小负荷开始,在尾水管弯头上游出现大型持续涡旋结构,这种结构在流场和转轮中会产生低频脉动,是图6中叶片表面压力产生波动的主要原因之一。在50 s时,导叶打开并且流向转轮的流量增长速率达到最大值,快速增长的流量冲散了大型涡旋结构,压力得到释放,压力曲线达到波谷。之后,由于向下旋转区和向上分离区之间剪切层的不稳定性导致涡绳的形成,压力逐步稳定,图8c、8d中可以清楚地辨别出一条完整的旋转涡绳,在中心产生下沉漩涡,最后尾水管中心形成一个稳定的涡流,因此点12处稳定运行时的压力小于其余点的压力。而且涡绳的形成往往伴随着效率降低和严重的压力脉动,这也是图7c、7g在达到稳定后尾水管内的各点仍存在最大幅值为1 kPa左右的压力脉动的原因。当涡流和整个发电厂的固有频率接近时,空化、漩涡流等多物理场的相互作用会导致同步压力激增效应,对水电机组的运行安全构成严重威胁。

3 结 论

(1)混流式水轮机启动过程中的瞬变流动特性引发的压力脉动,在叶轮和尾水管中压力波动较大,脉动压力振幅主要取决于导叶运动的瞬时速率和转轮速度,且流动结构对脉动频率和脉动强度有重要影响。

(2)在转轮内叶片表面发生较大的压力变化,其中最大压力值在叶片靠近上冠与下环处,其压力约为平稳运行时的110.9%;最小压力值在叶根处,其压力约为平稳运行时的95.8%。无论机组在启动状态下还是最佳效率点,叶片压力面均存在低周的压力脉动。

(3)尾水管内产生的压力脉动主要与涡流破裂有关,尾水管弯头上游的大型持续涡旋结构导致了转轮叶片表明的压力波动,在瞬变状态下,转轮会经历低周疲劳,缩短水电机组的工作寿命。