改性水泥基修复材料界面粘接力及性能分析研究

2023-09-05颜范富

颜范富

摘 要: 为减轻建筑维修加固成本、增强水泥基材料的修复性能,试验在硫铝酸盐水泥基材料中分别加入不同掺量的萘系高效减水剂(BNS)和聚羧酸高效减水剂(PC),并对材料修复性能进行研究。结果表明:BNS和PC均对硫铝酸盐水泥基材料的凝结时间有延缓作用,但PC的延缓效果低于BNS;当掺入PC时,材料流动度的经时损失较大,材料早期抗压强度降低;当掺入0.24%PC时,材料在2 h的早期抗压强度降幅为76.4%。当掺入BNS时,材料早期抗压强度增加,当掺入2.4%BNS时, 材料在2 h、1 d的早期抗压强度增幅分别为51.6%、31.5%。掺入BNS或PC会促进材料中钙矾石生成,而掺量的变化对钙矾石生成量的影响较小。

关键词: 硫铝酸盐水泥;高效减水剂;修复材料;凝结时间;抗压强度

中图分类号: TQ172.74+9.1

文献标志码: A 文章编号: 1001-5922(2023)08-0091-04

Study on surface adhension and performance analysis of modified ce

ment based repairment material

YAN Fanfu

(Fushun Highway Survey and Design Institute Co.,Ltd.,Fushun 113001,Liaoning China)

Abstract:

In order to reduce the cost of building maintenance and reinforcement and enhance the repair performance of cement-based materials,naphthalene based superplasticizer (BNS) and polycarboxylic acid superplasticizer (PC) with different dosage were added into the sulphoaluminate mud based materials,and the repair performance of the materials was studied.The test results showed that both BNS and PC had a retarding effect on the setting time of sulphoaluminate mud based materials,but the retarding effect of PCwas lower than that of BNS; When PC was added,the time loss of material fluidity was large,and the early compressive strength of the material decreased.When 0.24wt% PC was added,the early compressive strength of the material decreased by 76.4% after 2 hours; When BNS was added,the early compressive strength of the material increased.When 2.4wt% BNS was added,the early compressive strength of the material increases by 51.6% and 31.5% at 2 hours and 1 day,respectively; The addition of BNS or PC would promote the formation of ettringite in the material,while the change of the amount of addition had little effect on the formation of ettringite.

Key words: sulphoaluminate cement;high-efficiency water reducing agent;setting time;compressive strength

受到荷载作用、外界环境变化等因素的影响,水泥混凝土建筑材料的结构易损坏。因此,建筑维修加固的成本增加。而采用修復材料对受损建筑进行修复,可以大大降低建筑维修加固成本,提高建筑利用率[1]。因此,关于水泥基修复材料性能的研究成为建筑等领域发展的一个重点。对此,许多学者进行了研究。以不同的膨胀剂掺量和不同碳纤维掺量,制备了一种水泥基修复材料,并研究其性能。试验结果表明,在增强修复材料的界面粘接性能方面,膨胀剂可以提高至少10%,而碳纤维可以提高15%以上[2]。通过双掺硅灰、偏高岭土等矿物,研究水泥基材料的自修复性能。试验结果表明,当掺入生石灰和偏高岭土时,材料的自修复性能效果最佳[3]。除此之外,利用乳化沥青和水性环氧树脂,制备了一种高早强水泥修复材料,并对其性能进行研究。试验结果表明,掺入适量的水性环氧树脂,可以增强材料的后期强度,延缓凝结时间,增加材料的致密性[4]。基于此,为增强水泥基修复材料的早期强度、控制其工作性能,试验以不同掺量的萘系高效减水剂(BNS)和聚羧酸高效减水剂(PC),制备硫铝酸盐水泥基材料,并研究材料的性能。

1 试验部分

1.1 材料与设备

主要材料:硫铝酸盐水泥(工业级),灵寿县远通矿产;萘系高效减水剂(AR),济南道融化工;聚羧酸高效减水剂(AR),佛山市昇晖新材料;标准砂(工业级), 沧州科宇路业。

主要设备:KHC-C1000g型电子天平(上海凯鸿诚称重设备);JJ-5 型搅拌机(河北三寿试验仪器);CZ-6005D型维卡仪(扬州昌哲试验机械);JITAI-S10KN型电子多功能试验机(北京吉泰科仪检测设备);LD-TGA101 型热重分析仪器(北京航天伟创设备)。

1.2 试验方法

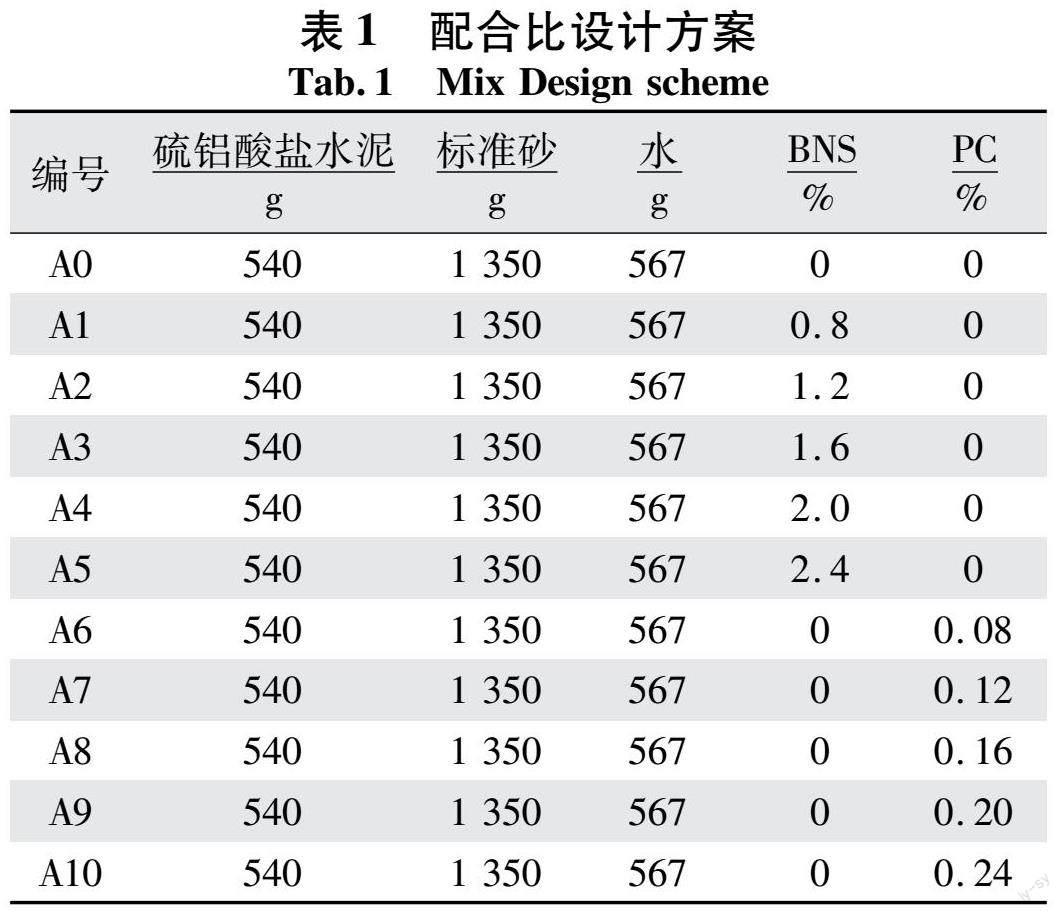

1.2.1 配合比设计

本试验主要对BNS和PC这2种高效减水剂进行研究,分析BNS以及PC对硫铝酸盐水泥基材料的性能作用效果。本实验的具体配合比设计如表1所示。

1.2.2 试件的制备

(1)根据表1中的配合比设计,用电子天平分别称取一定量的硫铝酸盐水泥、标准砂和水。先在搅拌机中加入少量的水、硫铝酸盐水泥和标准砂,设置搅拌时间为1 min,进行预搅拌处理;

(2)在搅拌机中加入剩下的硫铝酸盐水泥、标准砂,以及适量的水,并设置搅拌时间为3 min,使原料充分混合均匀。之后,再向搅拌机中加入剩下的水,并加入不同掺量的BNS或PC高效减水剂,然后搅拌2 min,获得硫铝酸盐水泥基材料砂浆;

(3)将硫铝酸盐水泥基材料砂浆倒入试验测试所需的模具中,然后在振动台上处理2 min,振实并将搅拌等过程中砂浆内部的气泡排出;

(4)用抹灰刀将硫铝酸盐水泥基材料试件表面多余的浆料抹去。然后用PE塑料膜密封。将试件放置在标准养护室内进行养护,在养护24 h后,脱模。之后继续养护一定时间,贮存备用。

1.3 性能测试

1.3.1 凝结时间

通过维卡仪对本试验制备的水泥基材料砂浆进行测试,分析材料的初凝时间以及终凝时间。

1.3.2 流动度

在制备好水泥基材料砂浆后,迅速将砂浆倒入一个高60 mm,上、下口直径分别是36、60 mm的截锥圆模中,然后将截锥圆模垂直放置在玻璃板上,待砂浆在玻璃板上流动一定时间后,记录流淌部分相互垂直两个方向的最大直径,并取平均值,得到水泥基材料砂浆的流动度[5]。

1.3.3 抗压强度

通过压力机对试验试件进行测试,分析其抗压强度,其中,试件尺寸为(20×20×20) mm。

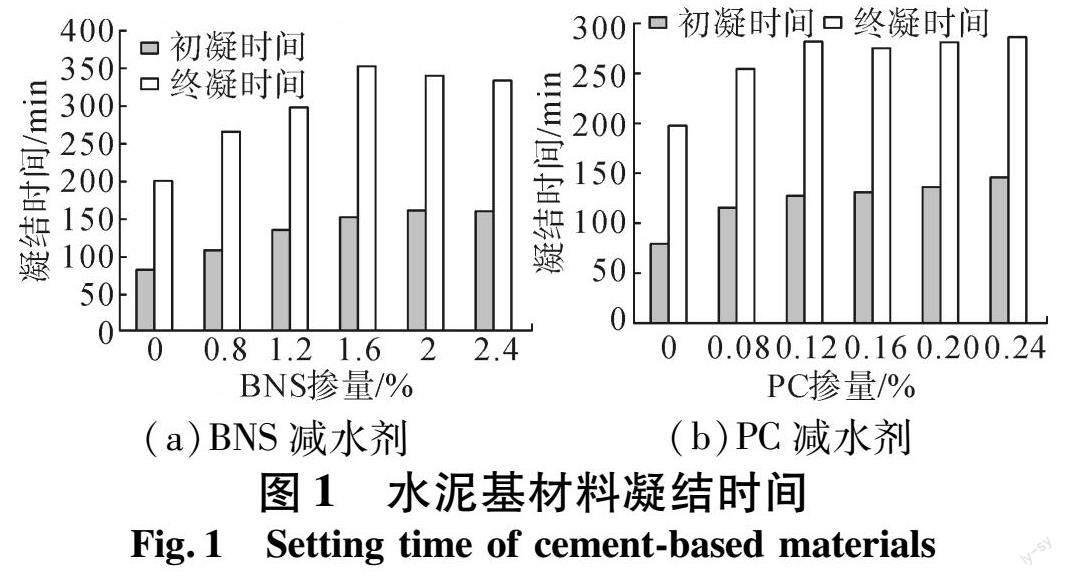

1.3.4 热重分析

通过热重分析仪对材料进行测试,根据热重曲线分析水泥基材料中钙矾石的生成量情况,具体计算公式[6]:

W AFt= M L 0.35 ×100% (1)

式中: W AFt 为钙矾石生成量,%; M L 为在50~150 ℃内钙矾石的质量损失率。

2 结果与分析

2.1 凝结时间

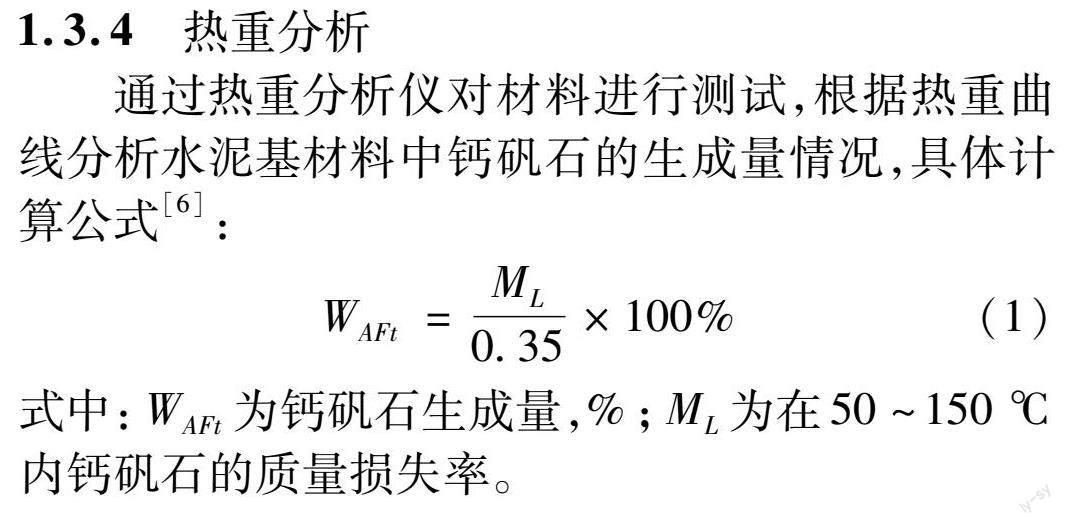

由图1(a)可知,当在硫铝酸盐水泥基材料中掺入的BNS增多时,材料的初凝、终凝时间基本上呈现先增加后逐渐趋于平缓的情况。对于未添加BNS的基准试件,其初凝、终凝时间分别为80、200 min;当在材料中掺入0.8%BNS时,硫铝酸盐水泥基材料的凝结时间明显增加,初凝、终凝分别为107、267 min,分别延缓了33.8%、33.5%;当BNS的添加量为1.6%时,初凝、终凝时间分别增加到152、352 min,与空白基准试件相比,分别延缓了90.0%、76.0%;当BNS的添加量超过1.6%时,硫铝酸盐水泥基材料的初凝、终凝时间均基本无变化。这些现象表明,在硫铝酸盐水泥基材料添加适量的BNS,可以使凝结时间延长。

从图1(b)可知,在硫铝酸盐水泥基材料中掺入PC,也可以延缓其凝结时间。当掺入的PC达到0.24%时,材料的初凝、终凝时间也达到最大值,分别是149、289 min,与空白基准试件相比,分别延缓了86.3%、44.5%。这表明,在硫铝酸盐水泥基材料中掺入BNS和PC,均可延缓凝结时间,并且PC对凝结时间的延缓效果低于BNS。

综合分析可知,随着BNS和PC的掺入,硫铝酸盐水泥基材料中水泥颗粒的分散性增加。在材料基体中,无水硫铝酸钙不断发生水化反应,生成大量钙矾石,同时,这些钙矾石将还未发生水化反应的水泥颗粒包覆,从而抑制了水化反应的进行,导致凝结时间延长[7-8]。然而,当在硫铝酸盐水泥基材料中掺入的BNS和PC过多时,凝结时间基本上不再继续增加。这表明,BNS和PC对凝结时间的延缓效果已经到达临界值。发生这种现象的原因可能是在硫铝酸盐水泥基材料中掺入的高效减水剂含量过高,导致材料中的水化反应快速进行,并生成大量的钙矾石。然而,材料中的硫铝酸盐水泥、水等含量是一定的,因此,高效减水剂对材料凝结时间的延缓效果有一定限度[9-10]。综上,BNS和PC的掺入,均可延缓硫铝酸盐水泥基材料的凝结时间,BNS的延缓效果较好。

2.2 流动度

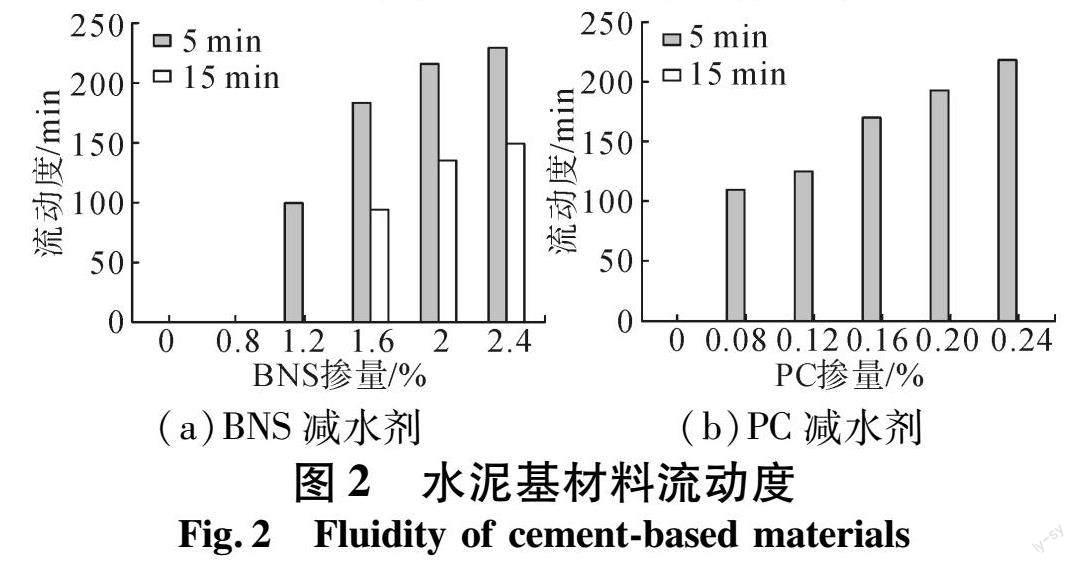

图2为在5 min或15 min试验时间时,不同掺量BNS或PC的硫铝酸盐水泥基材料的流动度情况。

由图2可知,当在硫铝酸盐水泥基材料中掺入BNS或PC时,水泥基材料的流动度基本上呈现增加的趋势。由图2(a)可知,在5 min测试时间时,对于未掺入BNS或掺入0.8%BNS的硫铝酸盐水泥基材料,由于流动度过低,无法测得材料的流动度情况;当硫铝酸盐水泥基材料中的BNS掺量达到1.2%时,材料的流动度仅为100 mm;而当BNS掺量继续增加到1.6%时,材料的流动度上升到185 mm,对比1.2%时,增幅为85.0%;当BNS的掺量达到2.4%时,流动度最高,为230 mm。从图2(b)中可观察到,在5 min测试时间时,随着水泥基材料中的PC掺量从0%增加至0.24%,材料的流动度升高。结合图2(a)和图2(b)可知,在试验时間为15 min时,BNS掺量在1.6%及以上时水泥基材料才具备一定的流动度, 而对于掺入不同掺量的PC的水泥基材料,流动度基本无法测得。这表明,BNS和PC对硫铝酸盐水泥基材料流动度的影响差异较大,其中,掺入PC时材料流动度的经时损失最为明显。

发生以上这些现象的原因是,当硫铝酸盐水泥基材料中的BNS或PC添加量增多时,在材料基体中,还未进行水化反应的水泥颗粒表面附着着较多高效减水剂分子,因此,携带着大量的负电荷。由于同电荷相互排斥的静电斥力作用,以及空间位阻作用的增加,水泥颗粒的分散度加大,因此,在宏观上,水泥基材料的流动度加大[11-12]。但是,在硫铝酸盐水泥基材料中掺入PC,会使流动度的经时损失变大。综上,当在硫铝酸盐水泥基材料中掺入1.6%BNS时,材料的流动度效果较好。

2.3 抗压强度

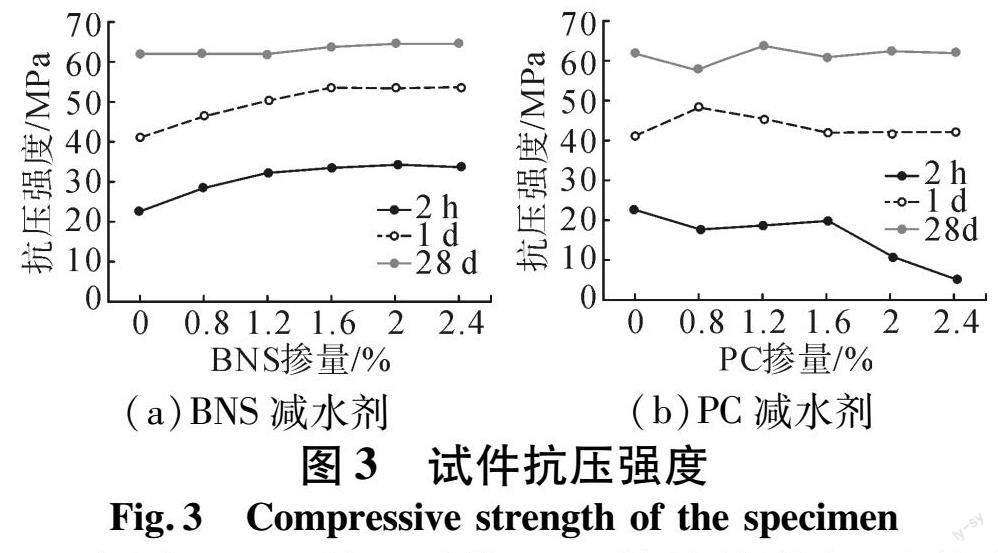

图3为在不同龄期下,不同掺量BNS或PC的硫铝酸盐水泥基材料抗压强度。

由图3(a)可知,随着BNS掺量的增多,试件在2 h、1 d的早期抗压强度均呈现升高的趋势,而在28 d时的抗压强度无明显变化。对于未掺入BNS的空白基准试件,其在3、1 h的早期抗压强度分别为22.5、41.3 MPa;而当BNS掺入达到2.4%时,试件在2 h、1 d的早期抗压强度分别升至34.1、54.3 MPa,与空白基准试件相比,增幅分别为51.6%、31.5%。这些现象表明,在硫铝酸盐水泥基材料掺入BNS,能增加材料的早期抗压强度。由图3(b)可知,随着硫铝酸盐水泥基材料中PC掺量从0%增加至0.24%,试件在2 h的早期抗压强度下降,而在1 d、28 d时的抗压强度无明显变化。当在材料中掺入0.08% PC时,试件在2 h的早期抗压强度为18.1 MPa,这与空白基准试件相比,降幅为19.6%;当PC的掺量增加至0.24%时,试件在2 h的早期抗压强度下降过大,与空白试件相比,降幅为76.4%。这些现象表明,PC的掺入会降低硫铝酸盐水泥基材料的早期抗压强度。

综合分析可知,在硫铝酸盐水泥基材料中掺入高效减水剂BNS,可以增加材料中水泥颗粒的分散度,从而促进水化反应的发生。因此,在材料基体中生成的水化产物钙矾石增多,材料整体的抗压强度增加。而随着硫铝酸盐水泥基材料中PC掺量的增加,材料基体中的钙矾石的形貌会发生变化,从针棒状逐渐变为薄片状、薄层状,并不断紧密堆叠,使硫铝酸盐水泥基材料基体的内部结构被改变,导致早期抗压强度下降[13-14]。综上,BNS的掺入,有利于硫铝酸盐水泥基材料的早期抗压强度增强,而PC的掺入会降低材料的早期抗压强度。

2.4 热重分析

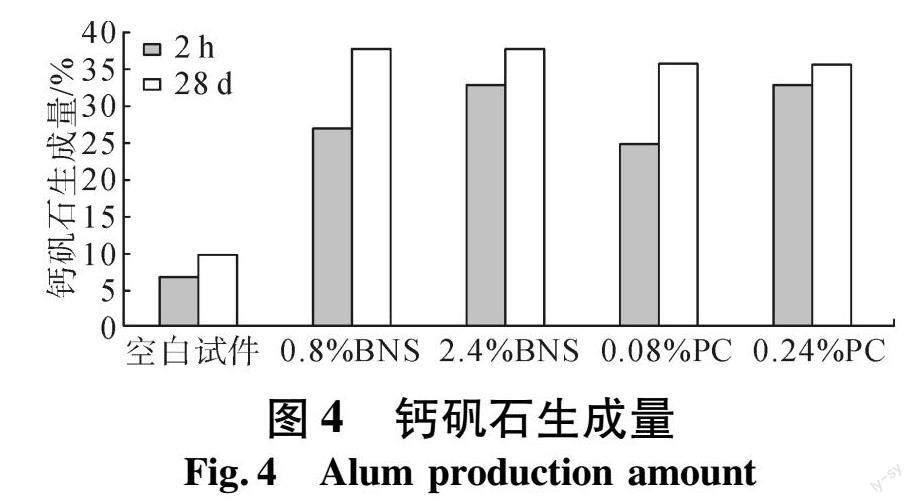

根据1.3.4中的测试方法,对各试件进行热重分析,并计算材料中钙矾石的生成量,具体结果如图4所示。

由图4可知,在硫铝酸盐水泥基材料中掺入BNS或PC,可以大幅度增加材料基体中钙矾石的生成量。当养护时间为2 h时,掺入0.8%BNS以及0.08%PC试件的早期钙矾石生成量均达到25%及以上,而当掺入2.4%BNS以及0.24%PC时,试件的早期钙矾石生成量均为33%。同时,当养护时间为28 d时,在不同掺量BNS或PC的试件中,钙矾石的生成量与空白试件相比明显增多,但减水剂掺量或种类的不同对钙矾石生成量的影响较小。这些现象表明,BNS或PC的掺入,均可以促进硫铝酸盐水泥基材料中钙矾石的生成。发生以上这些现象的原因是,在硫铝酸盐水泥基材料中掺入高效减水剂BNS或PC,可以促进材料基体中水化反应的进行,从而在养护早期,水泥基材料中便生成大量的水化产物钙矾石,从而提升强度。 然而,在钙矾石生成量增加的情况下,PC的掺入会引起硫铝酸盐水泥基材料早期强度下降,这主要是因为,PC的加入,会使材料中钙矾石的成核以及生成的环境改变,从而引起钙矾石形貌的变化,因此,材料的早期强度受到一定的影响[15]。综上,在硫铝酸盐水泥基材料中掺入BNS或PC,可以增加钙矾石的生成量,从而引起水泥基修复材料性能的变化。

[HJ1.2mm] 3 结语

本试验在硫铝酸盐水泥基材料中加入不同掺量的萘系高效减水剂(BNS)或聚羧酸高效减水剂(PC),然后研究BNS与PC对水泥基修复材料性能的作用效果。

(1)BNS和PC均可延缓硫铝酸盐水泥基材料的凝结时间,其中,PC的延缓效果低于BNS;

(2)当掺入1.6%BNS时,材料的流动度效果较好。当掺入PC时,材料流动度的经时损失较大;

(3)BNS的掺入,有利于增强材料的早期抗压强度,而PC的掺入会降低材料的早期抗压强度;

(4)掺入BNS或PC,均可以增加水泥基材料中钙矾石的生成量;而BNS或PC掺量的变化对钙矾石生成量的影响较小。

【参考文献】

[1]计旗槟,南兵,彭龙贵,等.基于混凝土表面缺陷的修补材料制备与耐污水腐蚀性能研究[J].混凝土世界,2022(12):36-40.

[2] 耿继双,徐鹏飞,王飞,等.水泥基修复材料和老混凝土界面粘结性能[J].低温建筑技术,2022,44(1):65-69.

[3] 王凯,陈繁育,常洪雷,等.双掺矿物添加剂对水泥基材料自修复性能的影响[J].材料导报,2022,36(5):59-65.

[4] 郝肖雨,田耀刚,赵成,等.高早强水性环氧树脂-乳化沥青-水泥快速修复材料性能研究[J].功能材料,2021,52(12):12210-12215.

[5] 黄春霞.聚羧酸系减水剂对活性粉末混凝土性能的影响[J].粘接,2022,49(2):116-119.

[6] 李林.水化硫铝酸盐水泥粉体对硫铝酸盐水泥自身水化进程的影响[J].新型建筑材料,2022,49(1):18-23.

[7] 孙景卫,曹玉霞.聚羧酸系减水剂对水泥胶砂性能的影响[J].山东化工,2022,51(22):16-18.

[8] 高奇,黄友芬,徐高友,等.减水剂掺量对水泥净浆及高强自密实混凝土的影响[J].中国建材科技,2022,31(3):44-46.

[9] 沈燕,朱航宇,王培芳,等.不同养护条件下硫硅酸钙-硫铝酸钙水泥的性能研究[J].材料导报,2022,36(12):110-115.

[10] 洪瑞,梁勇,张文豪.纳米管改性磷酸镁水泥胶凝料裂缝粘接修补性能研究[J].粘接,2023,50(1):87-90.

[11] 刘家明.粉煤灰与减水剂相容性对自密实混凝土性能影响试验研究[J].福建建设科技,2023(2):70-73.

[12] 李贞,刘加平,乔敏,等.基于减水剂吸附行为的再生微粉-水泥浆体黏度调控机理研究[J].材料导报,2023,37(8):43-49.

[13] 王虎.大掺量改性磷石膏基砂浆抗压强度性能研究[J].中国水运(下半月),2023,23(4):152-154.

[14] 秦磊.聚羧酸減水剂对混凝土抗压强度的影响分析[J].化工管理,2021(32):157-158.

[15] 周栋梁,李申振,杨勇,等.聚羧酸分子结构对混凝土早强性能的影响[J].混凝土与水泥制品,2022(3):1-5.