超亲水⁃水下超疏油聚氨酯海绵的制备及其油水分离性能研究

2023-09-05杜国勇邓春萍

周 龙,杜国勇,邓春萍

(西南石油大学化学化工学院,成都 610500)

0 前言

由于频繁的漏油和有机物泄漏事故,油水分离技术在过去几十年中在世界范围内引起了极大的关注[1⁃3]。例如,2010 年深水地平线钻井装置的爆炸事件向墨西哥湾排放了至少500 万桶石油[4⁃5]。这种含油废水污染了1 000 多英里的海岸线,对生态和环境系统造成了严重影响[5]。传统的处理方法包括撇油船、浮栅、控制燃烧和化学分散剂,通常用于漏油事件[6⁃7]。然而,这些方法存在分离效率低和操作成本高的缺点。为了克服这 些 局限性,气凝 胶[8⁃10]、泡沫[11⁃12]、膜[13⁃16]和海绵[17⁃20]等多孔材料由于其简单、重量轻、渗透性好和对油水混合物的选择性吸收能力,被广泛研究为潜在的替代品。

受到自然界许多动植物的启发,研究人员设计出很多具有特殊润湿性的油水分离材料,包括超亲油疏水材料和超亲水疏油材料等。利用超亲油疏水材料进行油水分离虽然具有材料易于制得及油水分离效果好的优点,但在实际应用中仍然存在一些缺陷,例如在长期操作中,亲油孔容易被残余油污染,导致油渗透和分离效率降低。此外,油的密度通常低于水,因此水层可防止重力驱动分离过程中的油渗透,因此此类材料不适合处理富水含油废水。从实际操作的角度来看,开发亲水和疏油海绵为油水分离提供了另一条可行的途径。然而,根据Young方程和Fowkes 理论[21⁃22],在空气中同时制备亲水和疏油表面是困难的。在大多数情况下,疏油表面也具有疏水性,因为水的表面张力高于油和有机溶剂。Kota 等的工作首次证明了在空气和水下具有超亲水性和超疏油性的膜表面,该膜表面由20 %(质量分数)氟癸基多面体低聚物倍半硅氧烷和交联聚(乙二醇)二丙烯酸酯的混合物制备,合成的膜对一系列不同的油水混合物表现出优异的分离效率,并在多次循环中具有稳定的渗透通量,显示出对油污染的抵抗力[23]。考虑到含氟化学品对环境的适应性,最近的努力已转向无氟方法,即建造水下疏油表面。几项研究表明,在水凝胶、聚合物和金属氧化物等各种材料中成功制备了水下疏油性能[24⁃26]。然而,大多数水下疏油表面都是通过繁琐的改性过程制成的,这限制了它们的可扩展性和进一步应用的潜力。因此,以具有成本效益的方式开发具有亲水性和水下疏油性的功能材料是非常有意义的。CS 含有大量的极性官能团,如氨基和羟基,研究表明它可以选择性地吸收油水混合物,因此CS 常被用来作为制备超亲水材料。GO 含有许多含氧极性官能团,如羟基、羧基、羰基和环氧基,使GO 具有亲水性,因此GO 常被用来作为对材料进行亲水改性,例如对于GO 改性的金属网和膜,水合层有助于油水分离,疏油性可防止金属网和薄膜被油污染。

考虑到上述优点,采用改进的Hummers 法制备GO,这是一种简单、高效和环保的材料和方法,将立体的三维互联网结构的PU 作为基底,通过两步浸渍法将先后将CS 和GO 负载在PU 上,对海绵表面进行亲水改性,成功得到了PU⁃GO@CS。改性PU 具有较好的热稳定性、良好的弹性性能、较好的吸水能力、出色的油水分离性能和优异的力学稳定性,表明其在实际应用中具有很好的潜力,可用于溢油清理和水净化。

1 实验部分

1.1 主要原料

鳞片石墨,45 μm,青岛天盛达石墨有限公司;

高锰酸钾,优级纯,成都市科隆化学品有限公司;

浓硫酸,98 %,成都市科龙化工试剂厂;

硝酸钠、浓盐酸、冰乙酸、甲苯和正己烷,分析纯,成都市科龙化工试剂厂;

过氧化氢,30 %,成都市科龙化工试剂厂;

无水乙醇,分析纯,国药集团化学试剂有限公司;

轻柴油,0#,中国石油四川成都销售分公司;

润滑油,中国石油天然气股份有限公司成都润滑油厂;

菜籽油,益嘉里(重庆)粮油有限公司;

橄榄油,酸度≤0.8 %,成都红海粮油有限公司;

聚氨酯海绵,赣州领航贸易有限公司。

1.2 主要设备及仪器

傅里叶红外光谱仪(FTIR),Nicolet 6700,美国热电公司;

热分析仪(TG),METTLER TOLEDO TGA 2 STARe system,中国(上海)梅特勒⁃托利多公司;

台式扫描电子显微镜(SEM),Phenmo pro X,美国热电公司;

接触角测量仪,KRUSS DSA30S,德国KRUSS公司;

万能材料试验机,AG⁃50KNXPLUS,日本岛津有限公司。

1.3 样品制备

PU⁃GO@CS 制备:采用改进的Hummers 法制备GO[27];将商业PU 切成固定形状(2 cm×2 cm×1 cm),分别用乙醇和纯水超声清洗3次烘干后备用;配制浓度为4 mg/mL 的GO 分散液,称取1 g GO 加入到装有250 mL去离子水的烧杯中超声分散0.5 h,然后将原始PU 浸入GO 分散液,反复挤压浸蘸5次后再超声1 h后取出,在烘干温度为55 ℃的电热恒温鼓风干燥箱中烘干后得到PU⁃GO;配制质量浓度为0.4 %的CS 溶液(冰乙酸质量分数为2 %),将制得的PU⁃GO 浸入CS溶液中,缓慢挤压浸蘸3 次后取出,在烘干温度为55 ℃的电热恒温鼓风干燥箱中烘干后得到PU⁃GO@CS。

1.4 性能测试与结构表征

红外分析:实验采用KBr 压片法将干燥样品粉末研磨后进行压片,样品与KBr 的质量比为1/100,利用FTIR对样品进行分析;

热稳定性分析:采用TG在氮气氛围下对样品进行热重分析,升温速率10 ℃/min,温度范围是40~600 ℃;

形貌观察:采用SEM 选取不同放大倍数对样品表面进行形貌观察;

表面润湿性表征:采用接触角测量仪对海绵表面润湿性进行表征,针头滴入一定体积的纯水液滴和油(有机溶剂)滴,在室温下测试样品表面的静态接触角大小;

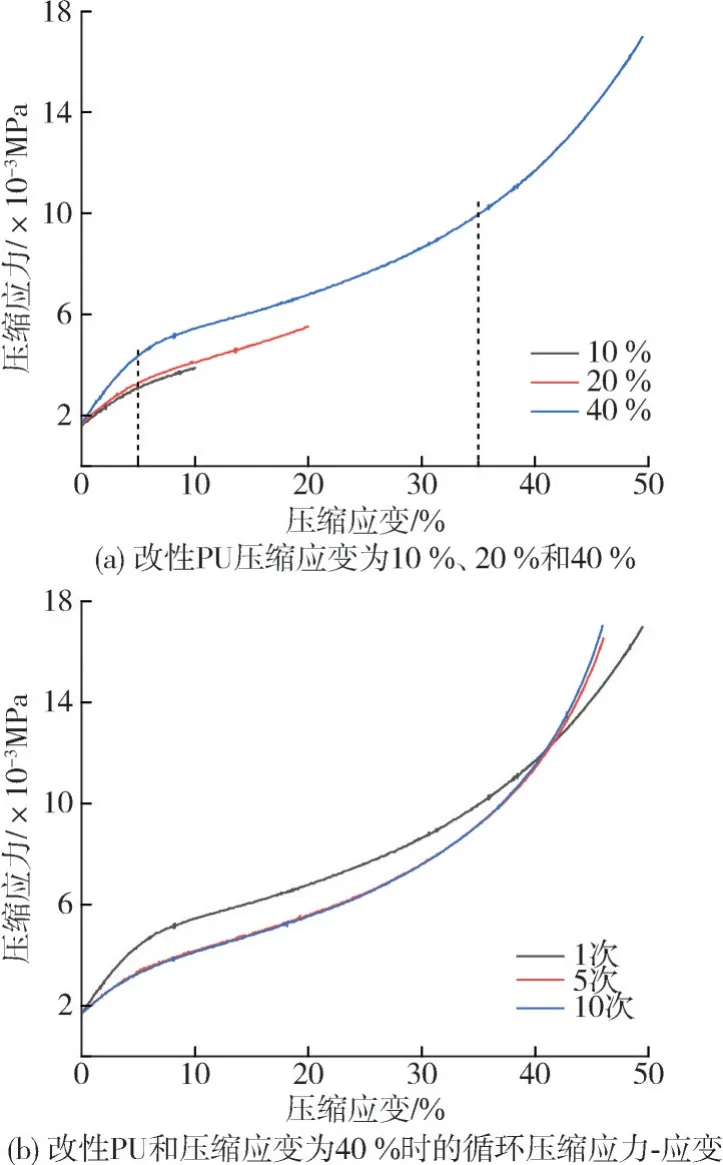

力学性能测试:采用万能材料试验机对海绵进行力学压缩实验,将改性PU 样品(2 cm×2 cm×2.5 cm)固定在样品台上,分析海绵在形变为40 %时循环压缩10次的应力⁃应变曲线;

吸附(水)⁃挤压循环测试:为了测试制备样品的吸附(水)性能和循环使用性能,将干燥的改性PU 剪切成块状(2 cm×2 cm×1 cm),准确称量后浸没于去离子水中,充分吸附2 min后取出,使其吸水饱和;用干燥洁净的镊子取出海绵,待水滴不再滴落后,称量其吸水后的重量,用式(1)计算改性PU 的吸水倍数(Qw,单位质量海绵对应的最大吸水质量,g/g);将饱和吸水后的改性PU 称重,然后用镊子反复挤压海绵,直至不再有水滴溢出,称量后继续进行饱和吸水实验,挤出的水收集于干燥的烧杯,重复上述挤压⁃吸附实验20 次,并按照式(1)计算出不同循环使用次数下海绵的饱和质量吸水能力;

式中m1——海绵饱和吸水后的质量,g

m0——海绵吸水前的质量,g

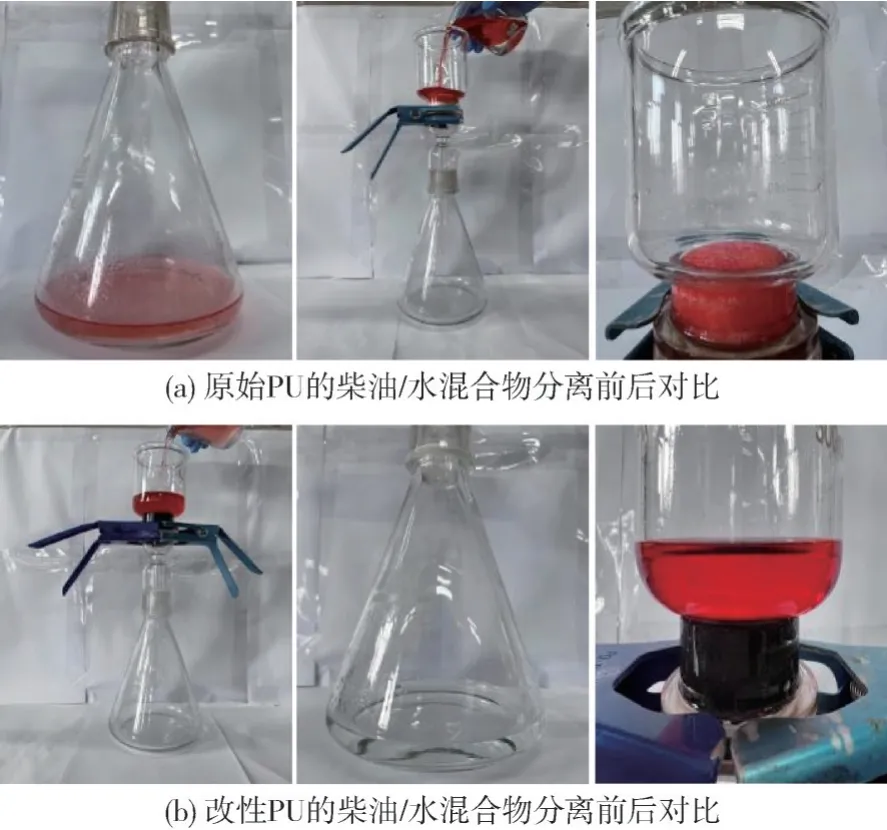

油水分离性能测试:将原始干燥的PU 和改性PU切成半径为4 cm 的圆形,并夹在2 个玻璃管之间;改性PU 被去离子水预润湿,然后将柴油、甲苯、正己烷、菜籽油、橄榄油或机油(25 mL)和去离子水(100 mL)的混合物作为测试溶液添加到系统中,以进行油(有机溶剂)⁃水分离实验;油或有机溶剂用苏丹Ⅲ染色以获得视觉清晰度;记录油或有机溶剂停止通过海绵滴下时的分离时间;整个分离过程完全由重力驱动,没有外力;按照式(2)计算油水分离效率(R0,%);对柴油、橄榄油和正己烷重复进行上述步骤20次,并按照(2)式计算其油水分离效率;

式中m2——初始油质量,g

m3——玻璃漏斗上层收集的油的质量,g

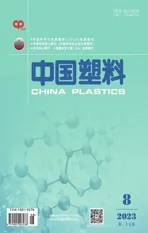

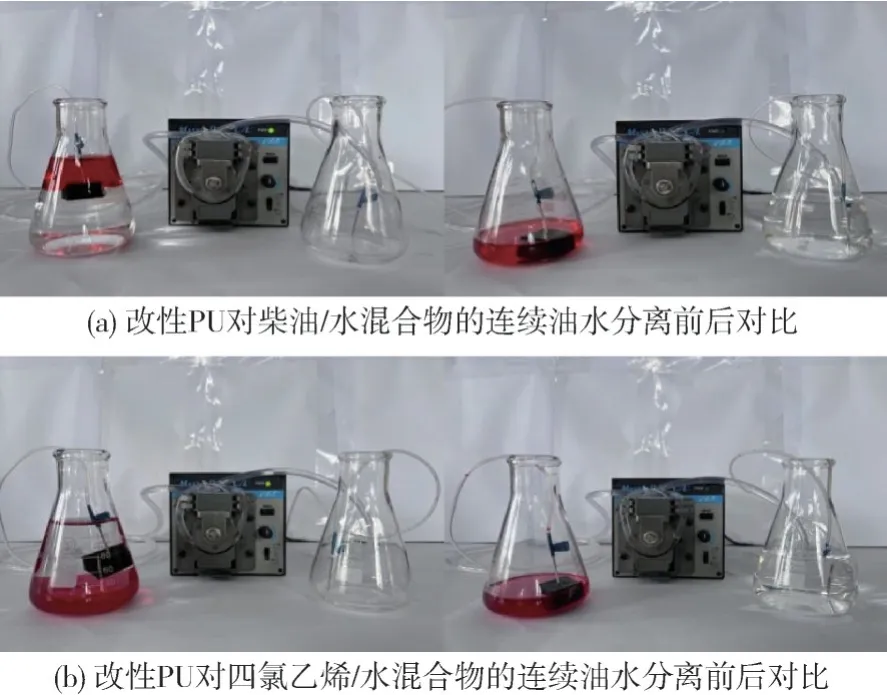

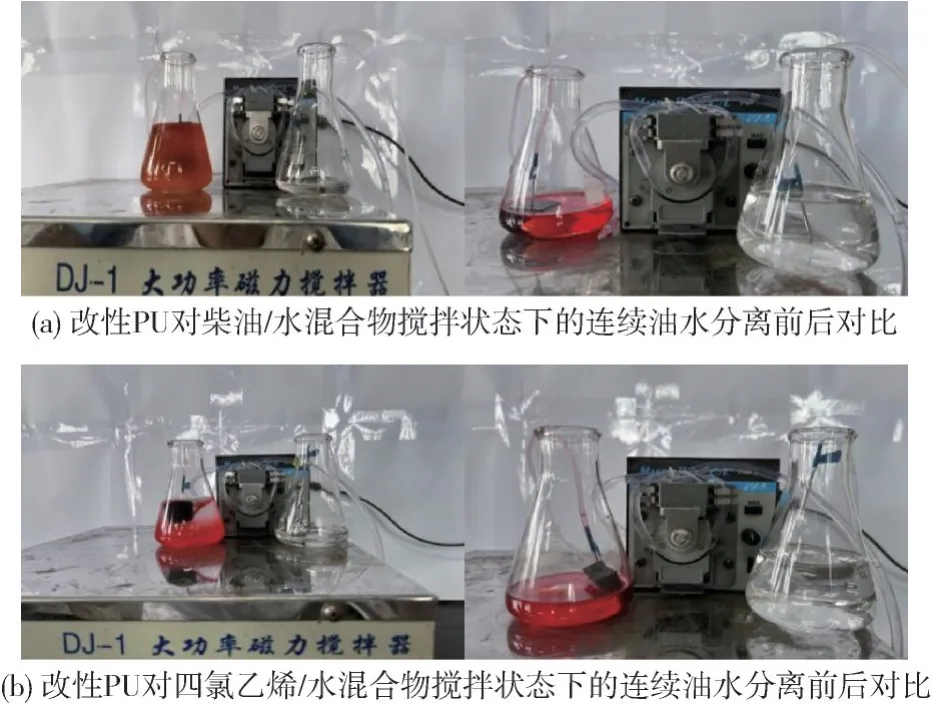

连续油水分离性能测试:使用改性PU 从油⁃水混合物中连续去除水是通过泵辅助过程进行的;通过自组装的分离装置将油水混合物进行连续动态条件下的选择性分离(见图1),即用软管带有针头一端插入到预润湿的改性PU中,将其浸入装有柴油或四氯乙烯(25 mL,用苏丹Ⅲ染色)和去离子水(100 mL)的混合物的锥形瓶中;软管带有针头的另一端放入锥形瓶以收集水;软管连接到蠕动泵,在泵提供外部动力驱动下,水开始通过改性PU 吸出,油水分离的快慢可随蠕动泵的速度来调节;另外,在油水混合物中加入搅拌子来模拟实际环境中的含油污水的动态流动条件,进行动态的连续油水分离实验;

图1 连续油水分离模拟装置示意图Fig.1 Schematic diagram of continuous oil⁃water separation simulator

力学稳定性⁃磨损实验:将改性PU 切成半径为4 cm 的圆形样品,放置在200 g 砝码下在砂纸上移动50 mm,表示1 次磨损,每5 次计为1 个循环,每次循环磨损后测量1 次柴油/水分离性能,将样品磨损的一面用于柴油/水分离,方法同油水分离性能测试,以评估其耐磨性。

2 结果与分析

2.1 润湿性能

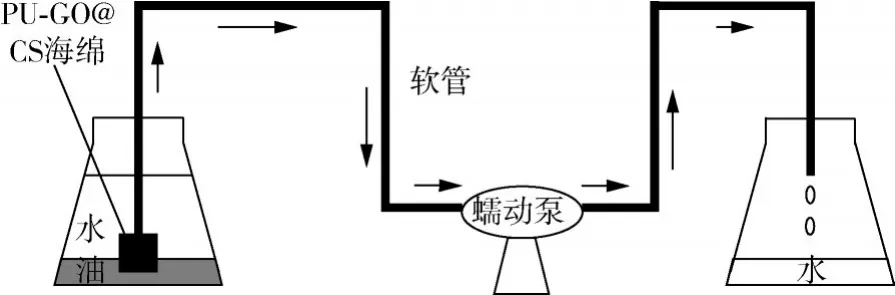

通过测量空气中水接触角和水下油接触角对原始PU、PU⁃GO 和改性PU 的润湿性进行了比较,用4.5 μL 水滴分别滴到原始PU 和改性PU 表面进行观察。空气中PU 和改性PU 的水接触角测量结果如图2(a)和图2(b)所示,其水接触角分别为115.14°和0°,说明了GO 和CS 对原始PU 的亲水性改性是成功的,成功将疏水海绵改性为亲水海绵。水下三氯甲烷接触角表明,原始PU[如图2(c)所示]、PU⁃GO[如图2(d)所示]和改性PU[如图2(e)所示]的水下油接触角分别为0°、136.48°和150.06°,说明了GO对材料的水下疏油性有一定提升,但是不足以达到水下超疏油效果,经过CS 负载后,改性PU 在水下的疏油性得到了明显增强,达到了水下超疏油性效果,表明水下超疏油的改性取得了成功。

图2 样品的水接触角和水下油接触角Fig.2 Water contact angle and underwater oil contact angle of the samples

2.2 表征测试结果

2.2.1 SEM表征结果

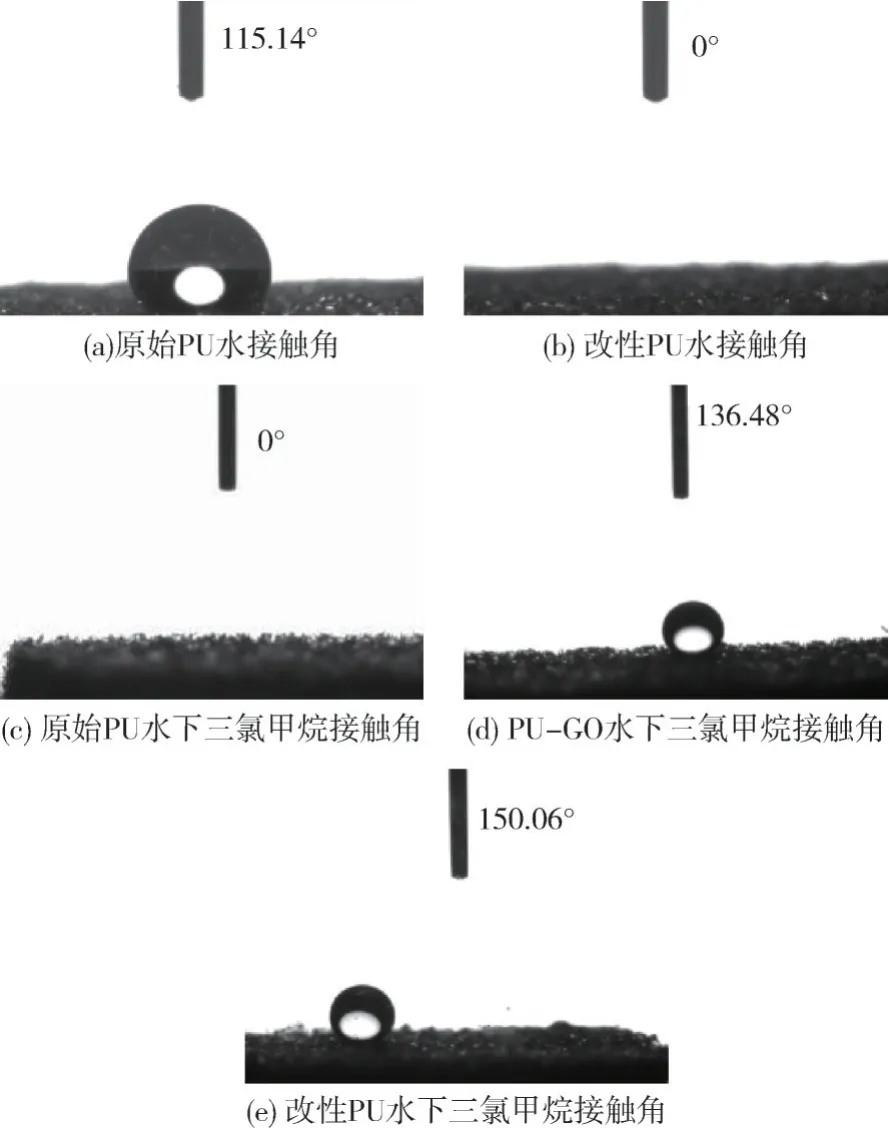

根据表面润湿模型理论,对于非理想表面,粗糙结构会对液滴润湿状态产生影响,超亲水表面通常具备微纳米级的粗糙度。图3为原始PU 和改性PU 分别放大500 倍和1 000 倍所对应的微观结构SEM 照片。从图3(a)~(b)可以看出,原始PU 的SEM 照片呈现出光滑的骨架表面和多孔结构,其表面没有呈现出粗糙结构,不满足亲水条件,若直接用于油水分离,效果较差。由图3(e)~(f)可以看出,随着GO 和CS 的加入,PU 的多孔结构没有发生改变,其骨架结构表面上出现微米级的、无规则分布的片层褶皱状负载物,这使得PU 表面的粗糙度大大增加,由Wenzel 模型可知,粗糙度越大,亲水材料会变得更亲水,疏水材料会变得更疏水,前面的静态接触角测试也证实了这一点。并且GO 和CS 的加入并没有堵塞孔隙,它们在增加PU 亲水性的同时,海绵多孔骨架结构还可以有效地吸水并支撑被吸附的水的重量,赋予海绵较大的吸水量。

图3 样品的SEM中照片Fig.3 SEM images of the samples

2.2.2 FTIR表征结果

图4(a)为石墨、GO 和CS 的FTIR 谱图。可以看出未经氧化处理的石墨,谱图中没有出现明显的吸收峰;经改进的Hummers 法制备的GO 在3 417.16 cm-1附近较宽区域出现了明显的O—H 伸缩振动峰,在1 725.98 cm-1处出现了C=O 伸缩振动峰,在1 632.22 cm-1处出现了水分子的变形振动峰,在1 063.10 cm-1处对应环氧基C—O—C伸缩振动峰;CS在3 521.92 cm-1附近的宽度峰是O—H 和N—H 的伸缩振动叠加峰,在1 161.18 cm-1处的宽度峰对应C—O 伸缩振动峰,使得CS具有较强的亲水性,同样可作为PU的表面亲水改性材料。图4(b)为原始PU、PU⁃GO 和改性PU 的FTIR 谱图。原始PU 的谱图显示出包括在3 422.98 cm-1处的O—H 伸缩振动峰,2 973.65 cm-1处的N—H 伸缩振动峰,1 724.05 cm-1处的C=O 伸缩振动峰,在1 645.76 cm-1处的N—H弯曲振动峰,在1 226.13 cm-1处的C—O—C 伸缩振动峰,1 110.40 cm-1处的C—H 弯曲振动峰,这些吸收峰均为PU 的特征吸收峰。PU⁃GO 在2 973.65、1 724.05、1 226.13、1 110.40 cm-1位置的吸收峰消失或减弱,代表GO 的主要的吸收峰仍然存在,证明GO成功负载在PU 上。PU⁃GO@CS 的FTIR 谱图与PU⁃GO 非常接近,并且在3 422.98 cm-1位置加强了吸收峰的强度,这归因于CS 中—OH 和—NH2的存在,证明CS 也成功负载在PU 上。FTIR 表明由石墨成功制备了GO,并且GO 和CS 成功负载在PU 上,图2 的静态接触角测试也证实了这一点。

图4 样品的FTIR谱图Fig.4 FTIR spectra of the samples

2.2.3 热重表征结果

图5(a)为石墨、CS和GO的TG曲线。可以看出鳞片石墨的热稳定性强,在40~600 ℃的质量损失率仅为1.7 %,几乎没有质量损失。GO在40~600 ℃升温过程中出现了台阶式的质量损失,在40~130 ℃的第一个台阶(低温阶段),质量损失率为30.2 %,该部分质量损失对应GO片层间结合水的蒸发;在170~240 ℃的第二个台阶,质量损失率为19.8 %,主要是因为GO 的大量含氧官能团受热分解,释放出CO、CO2和水蒸气;在270~600 ℃的第三个台阶,质量损失率为8.5 %,此阶段GO 质量缓慢而匀速地下降,归因于GO 碳架结构的高温热解脱氧所致。CS 失重分2 个阶段:第1 阶段(40~140 ℃)的质量损失率为9.2 %,这是由于失去吸附的水和结晶水所致;第2 阶段(230~400 ℃)质量下降显著,质量损失率为46.6 %,这是由于CS 分子结构中的糖苷键发生断裂,主链降解所致;第3 阶段(400~600 ℃)的质量损失率约为8.8 %,这是由于CS分子中吡喃环的降解及炭化所致[28]。

图5 样品的TG曲线Fig.5 TG curves of the samples

空白PU、PU⁃GO 和改性PU 的热失重分析结果如图5(b)和表1 所示所示。可以看到,空白PU 的热分解可以分为2 个阶段。在220~320 ℃的范围内出现第一次热失重,质量损失率为26 %,该阶段的最大质量损失速率出现在293 ℃。第一阶段的热失重主要是因为尿烷和双取代尿素基团发生解聚反应进而释放甲苯二异氰酸酯[29],320 ℃时的质量保留率为62.2 %。第二阶段的热失重发生在340~445 ℃之间,是PU在氮气氛围下的主要热失重阶段,主要由聚醚链段的热分解导致的[30]。最大质量损失速率温度(Tmax)出现在此阶段,为376 ℃,在600 ℃时的质量保留率为13.7 %。由于GO和CS的强吸水性,其上吸附了一些水分子,因此PU⁃GO和改性PU的质量损失5 %时的温度(T5%)比空白PU分别下降了48 ℃和152 ℃,Tmax也逐渐降低,PU⁃GO和改性PU的热分解阶段由空白PU 的2 个分别变为3 个和4 个,600 ℃时的质量保留率逐渐增加,表明GO和CS的加入使得改性PU 的热稳定性有所降低,造成这一现象的原因是GO 和CS 的热稳定性能不是很好,两者协效使得改性PU 的热稳定性降低,但改性PU 仍能在日常大部分环境温度下正常使用。热失重测试结果表明由石墨成功制备了GO,且GO 和CS 成功负载在PU 上,改性PU 具有较好的热稳定性,在150 ℃左右仍能保持良好的结构完整性,能够适应较高温度的作业环境。

表1 样品热稳定性Tab.1 Thermal stability of the samples

2.3 改性PU性能测试结果

2.3.1 力学性能测试结果

为了考察改性PU 的弹性性能,测试其压缩应变分别为10 %、20 %和40 %时对应的应力⁃应变曲线,如图6(a)所示,可以看出整个过程包含3 个区域。第一个区域是初始的线性区域,对应于弹性区域,在应变小于4 %的区域,应力随应变的增加而增大;第二个区域为中等应变压缩,在应变为4 %~35 %的区域,应力随应变的增加而缓慢增大,海绵吸收了大量的能量,骨架出现较大的形变;最后一个区域在应变大于35 %时,海绵不断被压实,导致其致密化,进而应力迅速增大。撤去应力后,海绵可以较快地恢复原来的形状。在改性PU固定压缩应变为40 %的情况下完成10次循环压缩实验,其应力⁃应变曲线如图6(b)所示。可以看出随着循环压缩次数的增加,圧缩曲线呈现右移的趋势,但最终曲线逐渐趋于稳定,间距减小。这是因为随着压缩次数的增加,海绵的塑性形变随之增加,孔隙率降低,密度相应变大,海绵结构也逐渐趋于稳定,最终仅显示出轻微的塑性形变。10次循环压缩后,改性PU在40 %应变对应的应力与初次压缩的0.011 7 MPa 相比,仅下降0.000 2 MPa,仍展现出良好的弹性性能,表明改性PU 具有较好的机械耐用性,保证了其在油水分离中通过挤压循环的方式实现多次利用。

图6 样品的压缩应力⁃应变曲线Fig.6 Compressive stress⁃strain curves of the samples

2.3.2 吸附性能测试结果

本研究通过循环测试改性PU 的饱和质量吸水能力,考察改性PU 的吸水能力循环再生性能。改性PU的饱和质量吸水能力随循环吸水次数的变化情况如图7所示,可以看出,将饱和吸水的改性PU 挤压出吸附的水后,进行二次吸水实验,对水的饱和质量吸水能力降低约为18.0 %,下降程度比较明显。改性PU 因为其超亲水性会使得吸水挤压后仍有少量水黏附在海绵骨架上,无法完全挤压干净,致使海绵内部储水空间相应减小。改性PU的饱和质量吸水能力在第2次到第20次均维持在较为稳定的水平,循环吸附⁃挤压20 次后为18.975 3 g/g,仍保持较好的吸水能力,且对水下三氯甲烷的接触角仍能达到147.64°。

图7 改性PU的饱和质量吸水能力⁃循环吸水次数曲线Fig.7 Saturated mass water absorption capacity of modified PU against cyclic water absorption times

2.3.3 油水分离性能测试结果

(1) 静态油水分离实验结果。油水分离试验在原始PU 和改性PU 的过滤系统中进行,其中油水混合物由100 mL 去离子水和25 mL 柴油组成,用于分离试验。从图8(a)中可以看出,油水混合物倒入顶部玻璃漏斗后,由于原始PU 并未具有超亲水性,不能分离出油水混合物,水依靠自身重力通过原始PU 渗透速度较慢,并且在水滴完以后,油滴逐渐掉入底部玻璃容器,并在15 min 内完全滴下去。从图8(b)中可以看出,油水混合物倒入顶部玻璃漏斗后,水层在2 min内穿过海绵,油层被海绵隔开,并且没有油滴落到底部,其良好的油水分离效果归因于改性PU 表面具有超亲水性和水下超疏油性。

图8 柴油/水混合物分离前后对比Fig.8 Comparison of diesel/water mixture before and after separation

定量研究超亲水海绵的油水分离效率,以详细评估其油水分离性能。以橄榄油、润滑油、菜籽油、柴油、甲苯和正己烷作为代表性油与水混合,以模拟含油废水。如图9(a)所示,改性PU 对橄榄油/水,润滑油/水,菜籽油/水,柴油/水,甲苯/水和正己烷/水混合物的分离效率分别达到95.2 %~99.4 %。不同的油水混合物表现出不同的分离速率,这归因于油或有机溶剂的黏度差异,黏度越大的油或有机溶剂,在油水分离时越容易残留在玻璃漏斗壁上,从而得到更小的油水分离效率。为了验证超亲水PU的重复使用性,通过橄榄油/水,柴油/水,和正己烷/水的混合物的循环分离10次作为实例来评价。从图9(b)的结果显示,改性PU显示出出色的可重复使用性,即使在分离10次后,对选用的油水混合物的分离效率分别为98.3 %、96.8 %和94.3 %,其仍具有良好的油水分离效果。

图9 样品的油水分离效率Fig.9 Oil water separation efficiency of the samples

(2)连续油水分离实验结果。为了提高改性PU的分离效率,通过泵辅助开发了一种从油水混合物中去除水的连续工艺,并在蠕动泵提供的外部驱动压力下使用改性PU 演示了该工艺[图10(a)]。尽管改性PU 放置在柴油⁃水界面,但它选择性地从柴油⁃水中吸收水,在泵提供的外部压力下,100 mL水从柴油⁃水混合物中迅速且持续地排出并进入到右边的玻璃锥形瓶中完成收集,形成一个连续过程,直到水几乎完全被排出。通过轻轻调节泵的速度,选择合适的外部压力,即使在完全去除水后,也不会泵出柴油。连续油水分离的成功主要是因为改性PU 中的超亲水性、高孔隙度和表面的粗糙度提供了大量的毛细通道,使得水可以通过,而油被很好地排斥。将柴油/水混合物更换为四氯乙烯/水混合物进行连续油水分离,也能有效地完成油水分离并且收集水[图10(b)]。这些结果表明,GO 和CS 的存在赋予了PU 优异的油水分离能力,并且在泵提供外力下使用可以连续不断地连续油水分离。

图10 连续油水分离前后对比Fig.10 Result comparison before and after continuous oil⁃water separation

在现实世界中,水都是动态流动的,因此为了更真实地模拟动态的油水混合现象,在油水混合物中加入搅拌子,在搅拌的同时进行连续油水分离实验[图11(a)]。在剧烈的搅拌状态和泵提供的外部压力下,水同样能从柴油⁃水混合物中迅速且持续地排出并进入到右边的玻璃锥形瓶中完成收集,形成一个连续过程,直到水完全排出。将柴油/水混合物更换为四氯乙烯/水混合物进行连续油水分离,也能有效地完成油水分离并且收集水[图11(b)]。表明即使在条件很差的动态情况下,改性PU 依旧可以保持很好的选择连续油水分离性能。

图11 柴油/水混合物搅拌状态下的连续油水分离前后对比Fig.11 Result comparison before and after continuous oil⁃water separation of diesel/water mixture under stirring state

2.3.4 力学稳定性测试结果

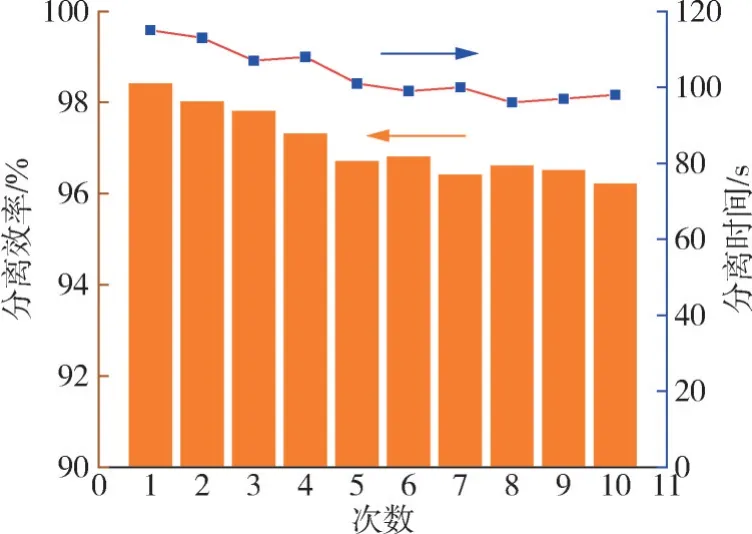

对于超亲水海绵的实际油水分离效果来说,其力学稳定性非常重要。砂纸磨损后的油水分离测量结果表明,在第一次循环磨损后其分离效率为98.4 %,高于为未磨损前的97.6 %,可能是将磨损将部分CS 和GO 去掉以后,海绵表面的孔隙得以变大,使得水更容易通过海绵,水通量增大,分离效率升高。随着磨损循环次数增大到第5 次,分离效率降低,可能是海绵表面的GO 和CS 磨损去掉殆尽,海绵表面的粗糙度减小导致亲水性减弱,分离效率降低,但海绵表面的孔隙变得更大,水通量继续增大,从分离时间也有减少的趋势也能证明这一点。磨损循环次数从第5 次增大到第10次,分离效率和分离时间均维持在较为稳定的水平,磨损循环10 次以后,分离效率为96.2 %,分离时间减少至98 s,仍能保持较高的油水分离性能,可能是海绵表面的GO 和CS 磨损去掉殆尽后,海绵表面的骨架和孔隙并未遭到大的破坏,表面的亲水性变化不大,水通量变化同样变化不大,进而分离性能变化不大。这些结果表明,制备的改性PU 在除去水中油类污染物上有很大的实用价值。

图12 磨损循环次数对改性PU油水分离性能的影响Fig.12 Effect of wear cycle times on oil⁃water separation performance of the modified PU

3 结论

(1)采用改进的Hummers 法制备了GO,采用简单温和的两段浸渍法将GO 和CS 先后负载在PU 上,对PU进行亲水改性,静态接触角表明成功制备了超亲水⁃水下超疏油PU⁃GO@CS海绵;形貌分析、红外分析、热重分析结果表明由石墨成功制备了GO,GO和CS成功负载在PU 上,这使得改性PU 表现出超亲水⁃水下超疏油性,并且改性PU能150 ℃左右环境温度下正常使用;

(2)改性PU 的弹性性能良好,保证了其在油水分离应用中的机械耐用性;循环吸附⁃挤压20次后吸水倍数为18.975 3 g/g,仍保持较好的吸水能力,且对水下三氯甲烷的接触角仍能达到147.64°;改性PU 对选用的6 种油/水混合物的分离效率分别高达95.2 %~99.4 %;改性PU 显示出出色的可重复使用性,即使在循环分离10 次后,对选用的6 种油/水的混合物分离效率分别为98.3 %、96.8 %和94.3 %,材料仍具有良好的油水分离效果;改性PU 在泵提供外力下使用可以连续不断地继续油水分离,对选用的2 种油/水混合物的分离效率为99.1 %和98.4 %,在对油水混合物剧烈搅拌的条件很差的动态情况下,改性PU 依旧可以保持很好的选择连续油水分离性能;磨损循环10次以后,改性PU 的油水分离效率为96.2 %,分离时间较少为98 s,仍能保持较好的油水分离性能;

(3)制备的PU⁃GO@CS 在油水分离中有很大的实用价值,具有很好的潜力,可用于溢油清理和水净化。