废LED 封装中稀贵金属的有机溶剂法分离与富集

2023-09-04张安琪李商略庄绪宁

张安琪, 李商略, 庄绪宁,b

(上海第二工业大学a. 资源与环境工程学院;b. 上海电子废弃物资源化协同创新中心,上海201209)

0 引言

发光二极管(light-emmitting diode,LED)作为第4 代照明光源,因其在节能、环保、安全等方面的显著优势, 被广泛用于显示屏、指示灯、室内照明、景观照明等领域[1]。目前, 在城市景观照明领域,已有90%的传统光源被LED 光源所取代[2]。中国LED 照明市场的产值规模在2020 年达到了5269亿元,市场份额相比于2016 年的42%,在2021 年增长到了85%[3]。随着照明技术的快速发展和电子产品的更新换代,废LED 成为电子废弃物中一个重要组成部分。

LED 光源的核心部分为LED 封装芯片, 其组成包括芯片、环氧树脂、荧光粉、金线、银胶和支架[4]。根据其芯片材料的不同, LED 芯片可分为GaAs 基芯片、GaN 基芯片等[5]。芯片的组成成分复杂,其中不仅含有铜(Cu)、锌(Zn)、铁(Fe)、镍(Ni)等, 还有金(Au)、银(Ag)、镓(Ga) 等稀贵金属[6],以及一些稀土元素铈(Ce)、钇(Y)、铕(Eu)等[7-8]。废LED 中的Au、Ga 是2 种重要的稀贵金属,其中,Au 作为一种贵金属, 经济价值极高。我国是全球第一大黄金消费国,2021 年我国黄金需求居世界第一[9]。Ga 作为重要的稀散元素, 被广泛应用于无线通信、医疗、半导体等领域, 在我国被列为战略储量金属之一[10-11], 预测至2025 年全球Ga 的消费量将增至720 t[12],仅从传统矿产资源中提取Ga的产能有限,未来将出现供求失衡的情况[10]。而废LED 中的Au、Ga 含量比天然矿石中含量分别高约30、3 倍[13],拥有极大的回收价值。从废LED 中提取Au、Ga,将成为Au、Ga 资源的重要补充。

在现有研究中,废LED 中有价金属的资源化回收方法主要有湿法、火法、有机溶剂法和生物浸出法等。在废LED 中,稀贵金属浓度虽较天然矿石中高, 但若不对其进行富集而直接回收, 所需成本较高,故在其资源化回收过程中通常需先对其进行分离富集,进一步提高样品中Au、Ga 的浓度后,再对其进行深度资源化回收。当前常用的分离富集手段主要有机械破碎-静电分选[14]、氧化焙烧[15-17]、热解[18-20]、有机溶剂[21-23]等,其中机械破碎-静电分选是利用切割式粉碎机将废LED 破碎,然后使用静电分选得到含Ga 富集体;氧化焙烧、热解则是在有氧或无氧条件下将废LED 进行焙烧以去除LED 支架上的有机聚合物,实现目标金属富集。有机溶剂法是使用有机溶剂去除有机成分,从而实现金属与非金属的分离进而富集。已有的研究中, 使用水热技术[23]、亚临界水-乙醇混合体系[21]对废LED 中的Ga 进行分离与富集。根据Zhu 等[22]的研究,有机溶剂二甲基甲酰胺(dimethylformamide,DMF)、二甲基乙酰胺(dimethylacetamide, DMA) 和二甲基亚砜(dimethyl sulfoxide,DMSO)可以有效溶解废LED封装中的塑料成分,其中以DMF 的溶解效果最好。

本研究针对废LED 中可资源化金属的分离与富集问题,聚焦稀贵金属Au、Ga 的分离与富集,以有机溶剂DMF 为反应体系, 通过条件优化实现废LED 中金属与非金属的高效分离,并通过筛分获得含Au、Ga 富集体,实现稀贵金属Au、Ga 的有效分离与富集,为其深度资源化回收提供基础。

1 实验材料与方法

1.1 实验材料、试剂与仪器

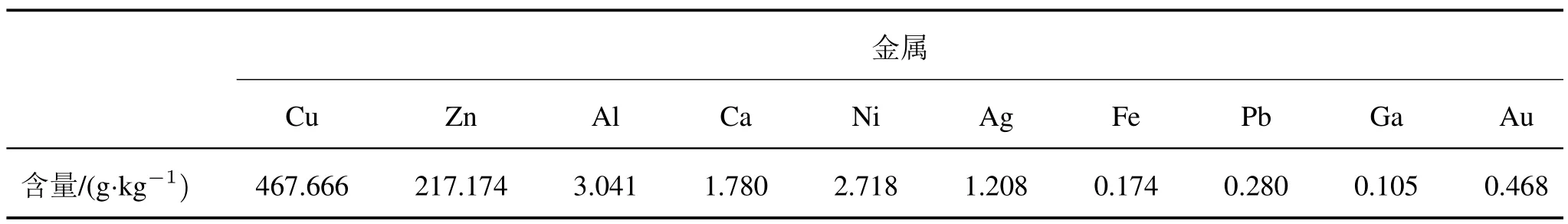

实验所用实验材料为贴片式LED 芯片封装,购自广东晶瀚光电有限公司, 其主要金属含量如表1所示。实验中所使用的试剂DMF、盐酸(HCl)、硝酸(HNO3) 均为分析纯, 购自上海泰坦科技有限公司,实验用水为去离子水。

表1 LED 封装中的主要金属含量Tab.1 Main metal contents in LED package

样品处理所使用的仪器为磁力耦合机械搅拌微型釜(HT-100J0,上海霍桐实验仪器有限公司)、行星式球磨机(FRITSCH Pulverisette7, 德国莱驰公司)、微波消解仪(MDS-8,奥地利安东帕商贸有限公司),样品中金属浓度确定所使用的仪器为电感耦合等离子体发射光谱仪(ICP-OES,ICAP7000, 美国赛默飞世尔公司),样品表征使用扫描电子显微镜(SEM,S-4800, 日本日立公司)、X 射线能谱分析仪(EDS,D8-Advance,德国布鲁克有限公司)。

1.2 实验方法

称取LED 封装样品2 g, 置于密闭反应釜中并加入30 mL DMF,设置温度、转速与保温时间进行处理, 待反应程序结束后将样品倒出并进行过滤、干燥,使用600µm 筛网对干燥后的样品进行筛分、称重。

所得筛分物进一步使用行星式球磨机进行球磨,称取1 g 待处理样品,置于氧化锆球磨罐中,加入80 g 球磨珠,设置球磨时间、球磨转速、球料比等进行机械球磨。

1.3 分析表征方法

(1) 样品消解: 将球磨后的样品取出后, 准确称取0.1 g, 移入聚四氟乙烯消解罐中, 加入8 mL现配王水(VHCl:VHNO3= 3:1), 在赶酸仪上预消解30 min 后, 使用微波消解仪进行消解。消解结束后置于赶酸仪上在130 ℃条件下赶酸,当剩余溶液约为1 mL 时, 将其过滤、稀释并转移至容量瓶中, 定容后取适量溶液利用ICP-OES 检测,测定其所含金属含量。

(2)分离富集率确定: 经处理后废LED 封装中各金属在不同组分中的分离富集率按下式进行计算确定。

式中,ηi为金属元素i的分离富集率,%;ci为富集体中金属元素i的浓度,mg/kg;ma为富集体的质量,kg;ci为LED 封装中金属元素i的浓度,mg/kg;mr为LED 封装的质量,kg。

2 结果与讨论

2.1 有机溶剂DMF 对LED 封装中金属的分离与富集效果分析

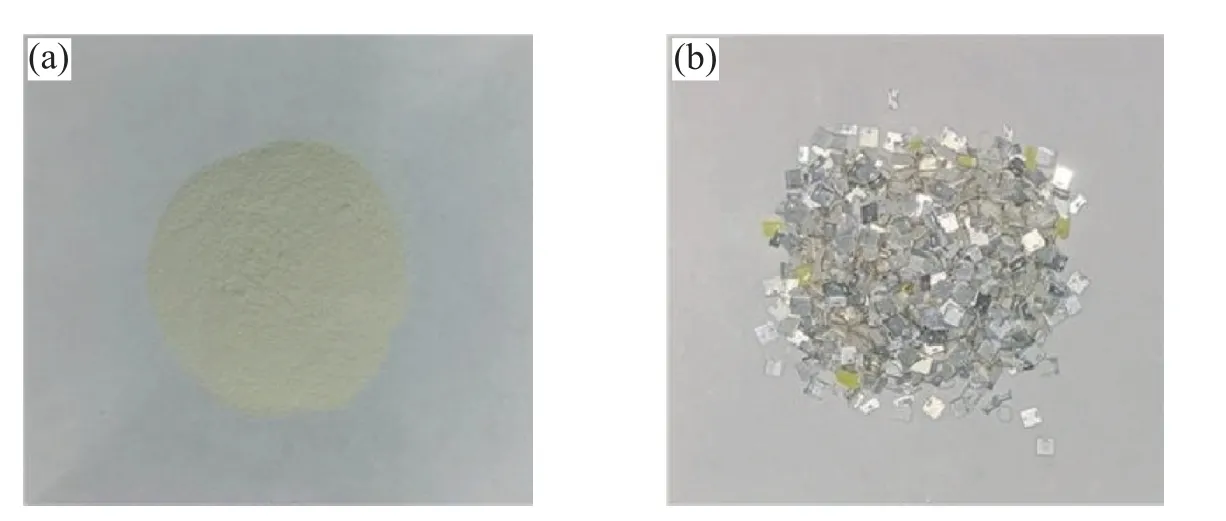

将一定量LED 封装置于高温反应釜中并加入DMF,在反应温度150 ℃、反应时间50 min、固液比15 mL/g、搅拌转速300 r/min 的条件下进行LED 封装中金属的分离处理, 处理后样品经过滤、干燥与筛分处理(筛孔孔径600µm)[24]得到如图1 所示的筛下物和筛上物2 部分。筛上物主要以封装框架与基板为主,LED 封装中的有机物部分基本已分解去除,初步实现了金属与非金属物质的分离。进一步对筛下物进行SEM-EDS 分析,如图2 所示。图2(a)为视野中的暗灰色不规则组分, 由EDS 能谱仪分析可知,其表面主要包含金属Al 的氧化物以及部分其他金属元素;图2(b)为视野中灰白色组分,其表面主要为含碳有机物与非金属元素,因而从元素组成上来看,筛下物主要包含有机物与金属氧化物。

图1 经DMF 处理后所得(a)筛下物;(b)筛上物Fig.1 (a)Undersize obtained;(b)Oversize obtained after DMF treatment

分别对筛上物、筛下物进行消解测定以确定其主要金属分布, 所得实验结果如图3 所示。由图3可见, 筛上物中主要含有金属Cu、Zn、Ni、Pb, 其含量分别为692.285、313.047、3.369、0.328 g/kg,该浓度相较于LED 封装中的原样浓度467.666、217.174、2.718、0.280 g/kg 分别富集了1.5、1.4、1.2、1.2 倍;筛下物中主要含有金属Ca、Al、Au、Ga,其含量分别为11.275、9.050、0.870、0.279 g/kg,该浓度相较于LED 封装中的原样浓度1.780、3.041、0.468、0.105 g/kg 分别富集了6.3、3.0、1.9、2.7倍。各金属物质在不同粒径中的分布规律主要与LED 封装的结构与材料组成有关, 其中筛上物主要以LED 支架为主, 其材料组成以Cu、Ni、Zn等金属为主; 而筛下物(小粒径物料) 主要以LED芯片、金线为主, 因而富含Ca、Al、Ga、Au 等金属。

图3 预处理样品中的金属浓度分布Fig.3 Metal concentration distribution in pretreated samples

废LED 封装在高温反应釜中, 以DMF 为反应体系可以有效实现非金属组分分解从而实现金属解离, 后续经筛分(筛孔孔径600 µm) 后可以实现不同金属组分的有效分离与富集, 其中金属Cu、Zn、Ni、Pb 主要富集在d> 600µm 的物料中,而Ca、Al、Au、Ga 等金属主要富集在d< 600µm的物料中,有助于后续分别对不同金属物质尤其是稀贵金属Au、Ga 进行深度资源化回收与再利用。

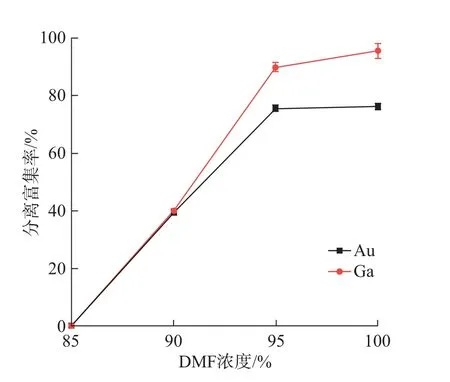

2.2 DMF 浓度对Au、Ga 分离富集效率的影响

为进一步考察DMF 浓度对金属分离富集效率的影响,在DMF 浓度分别为85%、90%、95%、100%的条件下进行实验, 反应温度保持在150 ℃, 反应时间为60 min, 液固比为15 mL/g, 搅拌转速为300 r/min,所得Au、Ga 的分离富集率实验结果如图4 所示。由图4 可见,金属Au、Ga 的分离富集率随DMF 浓度的增加而逐步升高,当体系中DMF 浓度为85%时,Au、Ga 的分离富集率均为0,这主要是由于在该条件下LED 封装中的金属与非金属组分未发生有效解离, 因而未实现金属的分离; 当DMF浓度升高至95%时,金属Au、Ga 的分离富集率分别升至75.6%和89.9%;当DMF 浓度进一步升高至100% 时, 金属Au 的分离富集率基本保持稳定, 为76.2%, 而金属Ga 的分离富集率增至95.4%。综合考虑金属Au、Ga 的分离富集效率, 研究选择DMF浓度为100% (即DMF 纯溶剂) 作为后续分离富集处理体系。

图4 DMF 浓度对金属Au、Ga 分离富集率的影响Fig.4 Effect of DMF concentration on separation and enrichment rate of metal Au and Ga

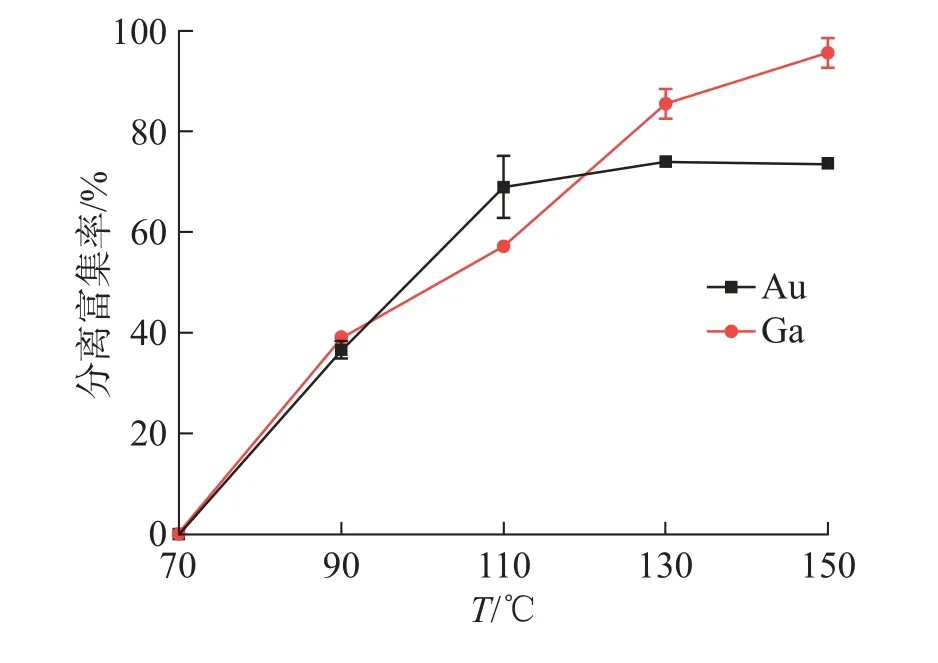

2.3 温度对Au、Ga 分离富集效率的影响

为考察反应温度对LED 封装中Au、Ga 分离富集效率的影响, 在反应温度分别为70、90、110、130、150 ℃的条件下进行实验,反应时间为60 min,转速为300 r/min,液固比为15 mL/g,不同反应温度下的金属Au、Ga 的分离富集率如图5 所示。

图5 反应温度对金属Au、Ga 分离富集率的影响Fig.5 Effect of reaction temperature on separation and enrichment rate of metal Au and Ga

由图5 可见,在相同的实验条件下,Au、Ga 的分离富集率随反应温度的升高而增加,整体呈上升趋势。当反应温度为70 ℃时,Au、Ga 的分离富集率为0,这主要是由于该温度条件下LED 封装中的金属与非金属未发生有效解离,从而无法实现金属的分离与富集;当反应温度升高至110 ℃时,Au 的分离富集率升至69.0%,Ga 的分离富集率升至57.1%;在110∼150 ℃范围内,Au 的分离富集率基本保持平稳,仅从69.0%提升至73.6%, 而Ga 的分离富集率急剧提升,由57.1%升高至95.6%,这主要是由于温度升高,增加了DMF 分解环氧树脂的能力,使得废LED 中的芯片、金线与环氧树脂实现较好的解离, 并能够在后续的分离与筛分中实现富集, 从而提高了Au、Ga 的分离富集率; 但由于金线体积非常小, 易在后续的过滤筛分过程中损失, 无法实现100%的回收与分离,因而其分离富集率保持稳定不再增长。该结果说明,反应温度对LED 中稀贵金属Au、Ga 的分离富集具有明显的促进作用,因而研究选取150 ℃作为后续处理的温度条件。

2.4 时间对Au、Ga 分离富集效率的影响

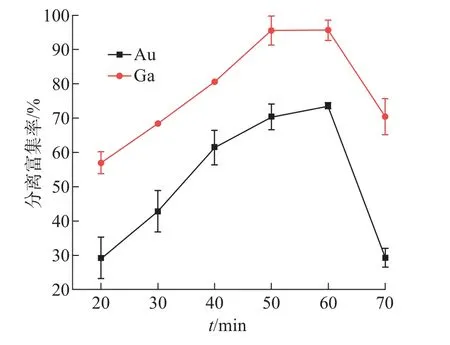

为考察反应时间对Au、Ga 分离富集效率的影响,在反应时间分别为20、30、40、50、60、70 min的条件下进行实验,反应温度为150 ℃,搅拌转速为300 r/min, 液固比为15 mL/g, 所得实验结果如图6所示。

图6 反应时间对金属Au、Ga 分离富集率的影响Fig.6 Effect of reaction time on separation and enrichment rate of metal Au and Ga

由图6 可知, 随着反应时间由20 min 增加至50 min, Au、Ga 的分离富集率呈快速上升趋势, 其分离富集率分别由29.3%和57.0%升高至70.4%和95.6%; 当反应时间从50 min 进一步增加至60 min时, 金属Ga 的富集效果趋于稳定, 金属Au 的富集率小幅度增加至73.6%; 而当反应时间进一步由60 min 增加至70 min 时, 金属Au、Ga 的分离富集率均呈急剧下降趋势, 其中Au 的分离富集率降至29.4%,Ga 的分离富集率降至70.5%。这主要是由于反应时间的延长会使得金线和废LED 芯片与有机物发生团聚,使其在后续过滤步骤中截留在大粒径中,从而使其在小粒径中的分离富集率降低。综合考虑反应时间对Au、Ga 分离富集率的作用规律与能耗,本研究选择取50 min 为后续研究的反应时间。

2.5 搅拌转速对Au、Ga 分离富集效率的影响

为进一步考察搅拌转速对Au、Ga 分离富集效率的影响,在搅拌转速分别为100、300、500、700、900 r/min 的条件下进行实验,反应温度为150 ℃,反应时间为50 min,液固比为15 mL/g,不同搅拌转速条件下金属Au、Ga 的分离富集率结果如图7 所示。

图7 搅拌速度对金属Au、Ga 分离富集率的影响Fig.7 Effect of stirring speed on separation and enrichment rate of metal Au and Ga

由图7 可知, 搅拌转速对于金属Au、Ga 的分离富集效率也存在较显著影响, 在搅拌转速为100 r/min 时金属Au、Ga 的分离富集率最低, 分别为9.0%、39.4%; 当搅拌转速增加至300 r/min时, Au、Ga 的分离富集率达到最高, 分别为67.5%、96.4%;当转速继续增加至900 r/min 时,Au、Ga 的分离富集率呈下降趋势, 分别降至49.7% 和74.9%。这主要是由于转速过高, 会降低溶液与废LED 的反应接触时间,因而降低了环氧树脂的分解效率,进而降低了金属的分离富集效率。因此,本研究选择搅拌转速为300 r/min 作为后续分离富集处理的较优条件。

2.6 液固比对Au、Ga 分离富集效率的影响

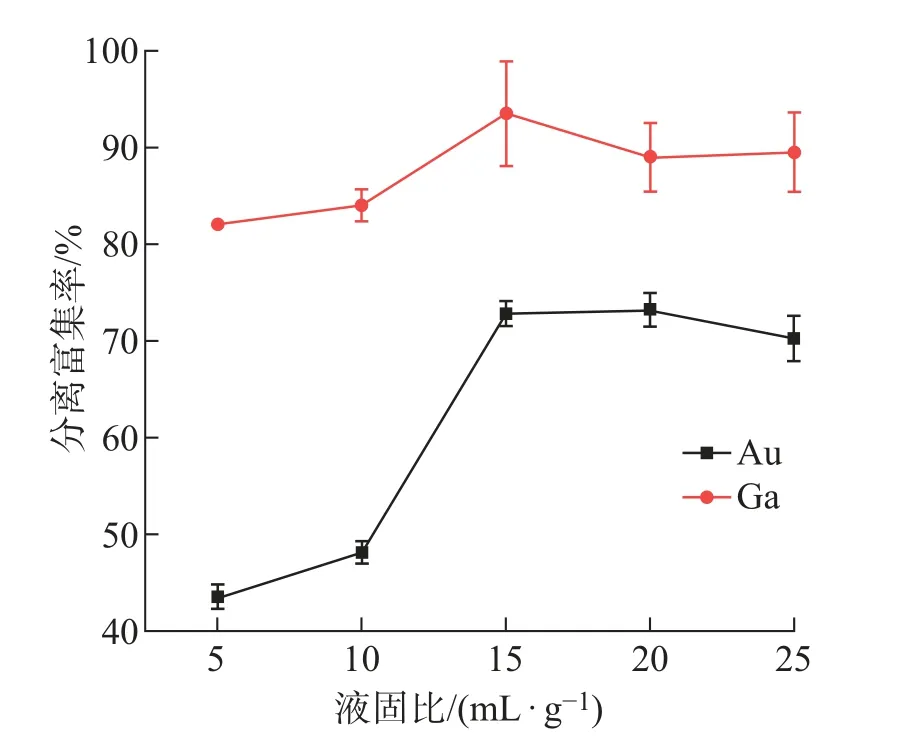

为考察液固比对金属分离富集效率的影响,在固液比分别为5、10、15、20、25 mL/g 的条件下进行实验,反应温度为150 ℃,反应时间为50 min,转速为300 r/min,所得实验结果如图8 所示。

图8 液固比对金属Au、Ga 分离富集率的影响Fig.8 Effect of liquid-solid ratio on separation and enrichment rate of metal Au and Ga

由图8 可知, 在液固比为5 mL/g 时, 金属Au、Ga 的分离富集率均较低, 分别为43.5% 和82.1%; 此后随液固比逐步增加至15 mL/g 时,Au、Ga 的分离富集率呈上升趋势, 其分离富集率分别为72.8%和93.5%。而当液固比进一步增加时,Au、Ga 的分离富集率趋于稳定, 这主要是由于废LED 中环氧树脂完全分解所需的DMF 量已足够,进一步增加DMF 量对金属的分离与富集已无促进作用。因而,综合考虑金属Au、Ga 的分离富集效率及DMF 消耗量、反应成本等因素,本研究选择液固比为15 mL/g 作为后续的较优处理条件。

综合上述废LED 中稀贵金属Au、Ga 的分离富集率分析结果可知,当反应温度为150 ℃,反应时间为50 min,搅拌转速为300 r/min,液固比为15 mL/g时,采用DMF 作为反应体系可实现Au、Ga 的高效分离与富集, 在此条件下金属Au 的分离富集率为72.8%,Ga 的分离富集率可达93.5%,富集所得样品中金属Au、Ga 的浓度分别为1.069 和0.300 g/kg,相较于LED 封装中的初始浓度分别富集了2.3 和2.9 倍。

3 结论

围绕废LED 中可资源化金属的分离与富集问题,本研究聚焦稀贵金属Au、Ga 的分离与富集,以DMF 为溶剂,在封闭热处理体系中实现了废LED 中金属与非金属组分的分离,并通过筛分与条件优化实现稀贵金属Au、Ga 的高效富集。研究结果显示,DMF 浓度、反应温度、反应时间、搅拌转速、液固比等参数对金属Au、Ga 的分离富集效率有较显著影响,经条件优化得出在DMF 纯溶剂反应体系下,当反应温度为150 ℃、反应时间50 min、搅拌转速300 r/min、液固比15 mL/g 时,稀贵金属Au、Ga 的分离富集率最高,分别为72.8%和93.5%。分离富集所得样品中Au、Ga 的浓度分别为1.069、0.300 g/kg,相较于原样LED 封装中的浓度分别富集了2.3 倍和2.9 倍, 本研究可为废LED 中稀贵金属的分离回收提供一种新的预处理参考。