典型舰船用金属材料腐蚀与防护研究进展

2023-09-04李川罗茜张薇

李川,罗茜,张薇

(1.海军装备部驻广州地区军代表局,重庆 400000;2.西南技术工程研究所,重庆 400039)

舰船是现代海军系统中海上作战的中坚力量,战略威慑能力的重要载体。无论是海洋经济的战略地位,还是各国之间的战略角逐,舰船作为建设海洋强国的主要装备,已然成为国家实力的重要象征。考虑到舰船长期处于复杂多变的海洋环境中,受温度、湿度、盐雾介质和溶解氧浓度等多种环境因素作用,舰船用金属材料极易受到腐蚀,导致舰船关键部件发生腐蚀开裂、力学性能退化等问题,直接影响舰船的服役安全性和作战能效[1-2]。随着海洋新材料在舰船上应用越来越广泛、舰船多海域执行任务逐渐常态化,面对苛刻的海洋腐蚀环境,舰船用金属材料的腐蚀防护工作面临巨大挑战。

为确保舰船海上航行时关键部件长期的正常运行和安全使用,本文从合金钢、钛合金等舰船常用金属材料着手,总结分析了典型舰船用金属材料的应用现状、腐蚀问题以及常用腐蚀防护方法,提出了舰船用金属材料表面腐蚀防护研究未来的发展方向。

1 金属材料在舰船上的应用

目前舰船用金属材料种类繁多,其中合金钢、铜合金、钛合金和铝合金是舰船部件使用较为广泛的金属材料类型。

1)高强耐蚀合金钢。钢材是舰船主体结构建造最主要的金属材料,须具备足够的强度、韧性、良好的可加工性和耐腐蚀性[3-4]。美国在20世纪90年代研制出了高强、低温可焊的HSLA-80、HSLA-100等低合金系列钢,逐渐代替了上一代HY系列钢在驱逐舰和航母壳体、舰船甲板等部件上的应用。俄罗斯主要使用AB系列钢,日本主要使用Ns系列钢。我国舰船用钢的研发起步相对较晚,但通过研仿和不断创新,目前也已研制出多种规格的合金钢,且屈服强度覆盖广,基本满足舰船建造的需求。

2)高强耐蚀铜合金。铜合金具有良好的耐海水腐蚀性和防止海洋生物生长和附着的性能,加之其优良的可加工、导热和导电性,是目前舰船建造时不可或缺的金属材料[5-6]。例如,具有高强、耐腐蚀且易于加工的锰青铜、镍铝青铜等铜合金常用于舰船螺旋桨;具有高导热、可焊和耐蚀的B30白铜、HSn锡黄铜是冷凝器的主要材料;具有高导电性和耐蚀性的TU1、T2等铜合金用于舰船上的设备导线和电缆等。

3)高强耐蚀钛合金。钛合金是新一代舰船用金属材料,其具有较高的比强度、可焊接性和优异的耐腐蚀性[7]。在海水环境下,钛合金表面钝化形成的氧化物可以有效对抗氯离子造成的腐蚀,其抗腐蚀能力远优于不锈钢、铝合金、铜合金等金属材料,因此钛合金被誉为“海洋金属”[8]。俄罗斯是世界上使用船用钛合金最多的国家,开发了多种强度的钛合金,以适应不同的应用环境,如应用于舰船管路系统的PT-7M钛合金,用于舰船压力容器的14钛合金。我国目前也已形成较为完整的船用钛合金体系,如应用于舰船机械各类部件的TA5A低强钛合金,应用于各种耐压系统的ZTi60和Ti75中强钛合金,以及应用于高压容器和螺旋桨等部件的ZTC4和Ti80高强钛合金。

4)轻质高强耐蚀铝合金。铝合金具有密度小、比强度高、可成形性和加工性好等特点,在减轻舰船质量、提升航速等方面具有重要价值[9]。目前,铝合金在舰船上的应用主要分为三大类:以强度为主要指标的受力结构件,例如舰艇的船体、甲板等,通常采用Al-Mg合金(5系)和Al-Mg-Si合金(6系);受力较小的构件,如油箱、水箱、水密门等,主要考虑铝合金的可加工性,通常采用3003、6082等铝合金;考虑隔热、降噪等功能性的功能材料,如发动机室降噪层。

2 舰船用金属材料的腐蚀问题

舰船在海上服役时长期受高温湿、高盐雾、高溶解氧浓度等苛刻海洋环境的作用,导致舰船用金属材料极易发生腐蚀,严重影响着舰船的安全可靠性和战技性能。

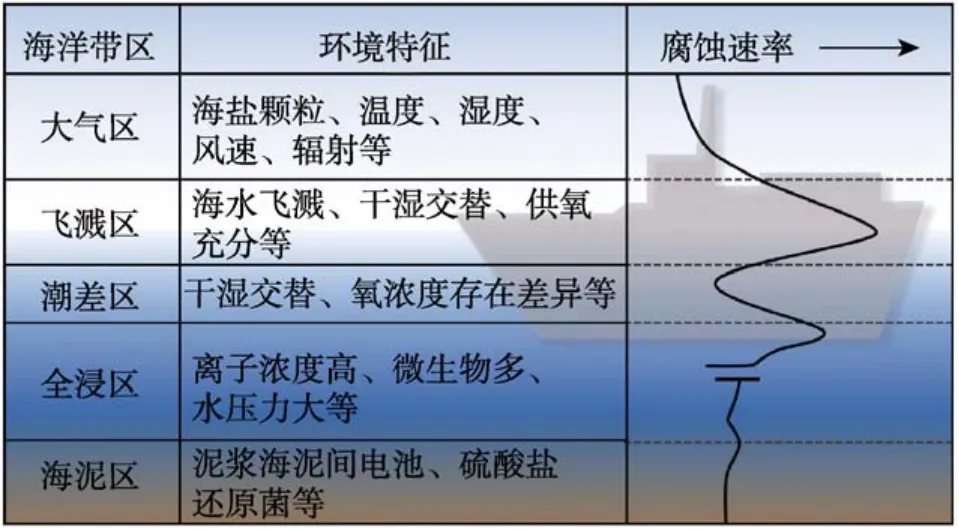

2.1 腐蚀环境

根据舰船结构、设备和装置的暴露条件,舰船用金属材料所处海洋腐蚀环境从上到下可分为5个区带:海洋大气区、浪花飞溅区、海水潮差区、海水全浸区和海底泥土区,且不同区带具有不同的环境特征,如图1所示。处于海洋大气区的甲板、舰载武器装备等用金属材料常年不接触海水,但长期受高温、高湿、高盐雾和强辐射等环境因素作用,导致这些材料腐蚀速率是内陆大气腐蚀的2~5倍[10]。浪花飞溅区位于海水与大气的交界处,该区域内舰船用金属材料除了受温度、湿度和盐度等环境因素的影响外,还因海水溅射长期处于干湿交替和高溶解氧浓度的环境中[11],在多因素共同作用下,该区域内材料的腐蚀情况最为严峻。海水潮差区同样受海水干湿交替的影响,但该区域内氧的扩散速度以及海水对舰船部件的冲击程度都不及飞溅区,处于该区域内的舰船用金属材料的腐蚀情况相对较轻。海水全浸区内离子浓度高,微生物多,且水压力大,处于该区带内的螺旋桨、船舵等用金属材料要同时面对电化学腐蚀、微生物腐蚀和应力腐蚀问题[12]。海泥区内氧浓度低,但存在大量细菌和生物,在海底沉积物的影响下,该区域内船锚等用金属材料主要发生生物腐蚀。总之,掌握不同区带内详细的环境特征,对模拟海洋环境以加快舰船用金属材料的腐蚀防护研究有重大意义。

图1 舰船所处海洋腐蚀环境区带Fig.1 Schematic diagram of marine corrosion environment zones where warships are located

2.2 腐蚀类型

受不同海洋腐蚀区带内温度、湿度、盐度、pH值、溶解氧浓度、海水冲击和微生物含量等环境因素影响以及外加应力、残余应力等作用,舰船用金属材料服役时会发生多种腐蚀损伤,主要包括点蚀、缝隙腐蚀、电偶腐蚀、微生物腐蚀以及应力腐蚀开裂等腐蚀行为[13]。

1)点蚀。点蚀是舰船用金属材料最常见的一种腐蚀形态,容易发生在表面钝化或表面镀有阴极性镀层的金属材料的敏感微区。如暴露在海洋大气区或海水全浸区的舰船结构、管道等表面。Cui等[14]对7A01铝合金在高湿热大气环境下的腐蚀行为进行了研究。结果表明,7A01铝合金在该环境下暴露1个月后就发生了点蚀。刘建华等[15]基于腐蚀形貌观察和质量损失测试结果,揭示了AF1410钢在中性盐雾中的腐蚀行为,指出该材料暴露在该腐蚀环境中10 h左右发生点蚀,并在暴露100 h后就发展成了全面腐蚀。通常腐蚀小孔形成后,会向深处加速发展,具有极大的隐患性和破坏性。

2)缝隙腐蚀。缝隙腐蚀是结构缝隙中含氯等卤素离子的腐蚀介质处于滞留状态而引起缝内金属加速腐蚀的腐蚀类型,多发生在法兰、螺纹等舰船上可拆卸连接部位、复合金属层板或有缺陷的金属材料表面。吴剑[16]讨论了几何因素对2Cr13不锈钢缝隙腐蚀行为的影响,表明缝隙的宽度和深度以及缝隙内、外面积比等几何参数决定了氧进入缝隙的程度、电解质组成的变化、电位的分布,进而影响该材料在NaCl溶液中的腐蚀速率。樊玉光等[17]利用Comsol有限元软件对0Cr18Ni10Ti奥氏体不锈钢在50 ℃、3.5%的NaCl溶液中的缝隙腐蚀行为进行了仿真模拟研究,获得了电极表面变形情况、电势、局部电流密度和离子浓度等随时间的演化情况,为材料的腐蚀防护研究提供了参考。

3)电偶腐蚀。电偶腐蚀是指在海水这种强电解质的环境作用下,金属与另一种金属或非金属导体由于电位差的存在会分别作为阳极和阴极,形成电偶对,进而加速腐蚀的现象[18]。在海水管路系统及设备、船体、紧固件等异种金属接触部位,电偶腐蚀时常发生。刘亚鹏等[19]研究了不锈钢与船体钢在天然海水中的电偶腐蚀行为,表明由于2种材料的电位差大,导致不锈钢作为阴极、船体钢作为阳极发生了严重的电偶腐蚀。除了异种金属接触发生电偶腐蚀外,合金钢、铝合金等舰船用合金材料中固溶体或金属间化合物的存在同样会导致材料内部出现电位差,进而造成微观电偶腐蚀。例如,在304不锈钢中,低电位的马氏体和高电位的奥氏体形成电偶对,导致马氏体作为阳极发生溶解[20];7A85铝合金中的金属间化合物Al2CuMg作为阴极,与基体形成了微电偶腐蚀对,引起了点蚀[21]。

4)微生物腐蚀。微生物腐蚀是指微生物及其代谢产物的活动直接或间接引起的腐蚀现象。由于微生物腐蚀速率很快,且往往在局部区域形成突然穿孔或微坑,导致腐蚀破坏难以预测,是影响舰船用金属结构安全问题的重大危害之一[22]。舰船服役时,海洋微生物常附着在固体表面(如船体、管道等),形成生物膜层。随着膜内微生物不断生长发育,其会直接影响膜内的pH值、溶解氧浓度、离子浓度等条件,导致金属与溶液界面发生变化,引起不可预测的腐蚀破坏[23]。海洋中污损生物种类繁多,主要包括细菌(如硫酸盐还原细菌SRB、硫氧化细菌SOB等)、真菌、水藻等。聂淑坤等[24]研究了SRB对低合金钢腐蚀行为的影响,指出因微生物腐蚀后产生的含铁硫化物会作为阴极,与裸露的钢基体发生电化学反应,进而加速了阳极腐蚀,导致点蚀快速发生。在实际海洋环境中,舰船用金属材料通常会受到多种微生物作用,在这些微生物的相互作用下,材料的腐蚀行为存在明显差异。例如,Dong等[25]的研究表明,细菌和藻类相互作用的腐蚀速率是细菌或藻类菌株单独作用的4倍。可见,开展多微生物的腐蚀行为研究对控制舰船微生物腐蚀具有重大意义。

5)应力腐蚀开裂。除了环境因素造成的腐蚀类型之外,舰船用金属材料在环境和应力的共同作用下还会发生应力腐蚀开裂、空泡腐蚀、冲刷腐蚀等腐蚀行为[26]。其中,应力腐蚀开裂是一种最为常见的环境与力耦合作用的腐蚀方式,其指在腐蚀环境中裂纹萌生并扩展,最终造成脆断的现象[27]。为了保证舰船用金属材料在海洋腐蚀环境中安全服役,研究人员针对海洋腐蚀环境下裂纹萌生和扩展的原因开展了大量的实验和理论研究[28-30]。根据应力腐蚀过程中发生的阳极反应和阴极反应,造成应力腐蚀开裂的机理主要有阳极溶解理论和氢脆理论。居龙等[31]研究了高强度螺栓基材42CrMo钢在自然盐雾环境中的应力腐蚀规律,建立了高强度螺栓应力腐蚀开裂的风险判据。蔡勤等[32]基于氢脆理论分析了金属表面氢原子的形成及其渗入金属内部的过程,阐述了金属材料在海洋大气环境下的应力腐蚀开裂机理。掌握金属材料的应力腐蚀开裂规律和机理对寻求防护措施很有必要。

3 舰船用金属材料的防护技术

舰船系统庞大,且所处腐蚀环境恶劣,为维持舰船长期的安全运行和战技能力,提升舰船用金属材料的腐蚀防护技术迫在眉睫。目前,舰船用金属材料的腐蚀防护已发展成主动控制为主、被动防护为辅,主要从合理选材、有效表面防护、腐蚀环境控制等方面入手。

3.1 耐蚀金属材料的选用

随着对舰船用金属材料的腐蚀环境以及腐蚀行为研究的不断深入,研究人员致力于开发新型耐蚀金属材料。微合金化和组织调控是目前改善金属材料本身耐蚀性能的重要技术手段。其中,微合金化技术通过在金属中添加适量Cr、Ti、Ni、Mo、Sn等耐蚀性合金元素来提高金属的耐腐蚀性。例如,Cr元素能加速腐蚀产物向稳定态发展,能使合金钢表面形成稳定且致密的锈层,以阻碍海洋环境中的氯离子通过来提高钢材的耐蚀性[33]。除了改变合金的化学成分外,还可以通过调控合金组织结构来改善材料的耐蚀性,如细化晶粒、均匀化组织等。宋娓娓[34]采用固溶处理可以使合金材料中第二相充分溶解,促进析出的强化相弥散分布,提高材料成分的均匀性,进而防止材料中强化相与基体界面处发生严重点蚀或晶间腐蚀行为。

通过分析舰船用金属材料的服役环境特点,以及可能发生的腐蚀类型和腐蚀速率大小,设计选择既能保证舰船部件安全运行,又考虑费效比的材料是舰船主动腐蚀防护的关键环节。以钢材为例,根据不同的服役环境,国内外已研制出了不同海洋环境区带的耐蚀钢材。例如适用于海洋大气区的R-TEN A(美国),适用于海洋全浸区的MARILOY(日本)等牌号的合金钢。对于异种金属连接处,为了避免发生严重的电偶腐蚀,优先选择电位差较小的电偶对同样也是主动腐蚀防护的有效途径。例如,与TA15钛合金连接使用时,采用30CrMnSiNi2A结构钢代替30CrMnSiA结构钢可以大大降低连接处的电偶腐蚀敏感性[35]。

3.2 表面防护技术

3.2.1 表面涂镀层与改性技术

表面涂镀层与改性技术是目前应用最为广泛的舰船用金属材料的腐蚀防护方法,主要采用涂、镀、渗、化学转化、形变强化等措施,改变材料表面的化学成分、组织结构、力学状态等理化和力学性能,使材料表面获得保护性的覆盖层或强化层,从而将金属基体与腐蚀介质隔离开,达到防止金属材料腐蚀的目的[36]。

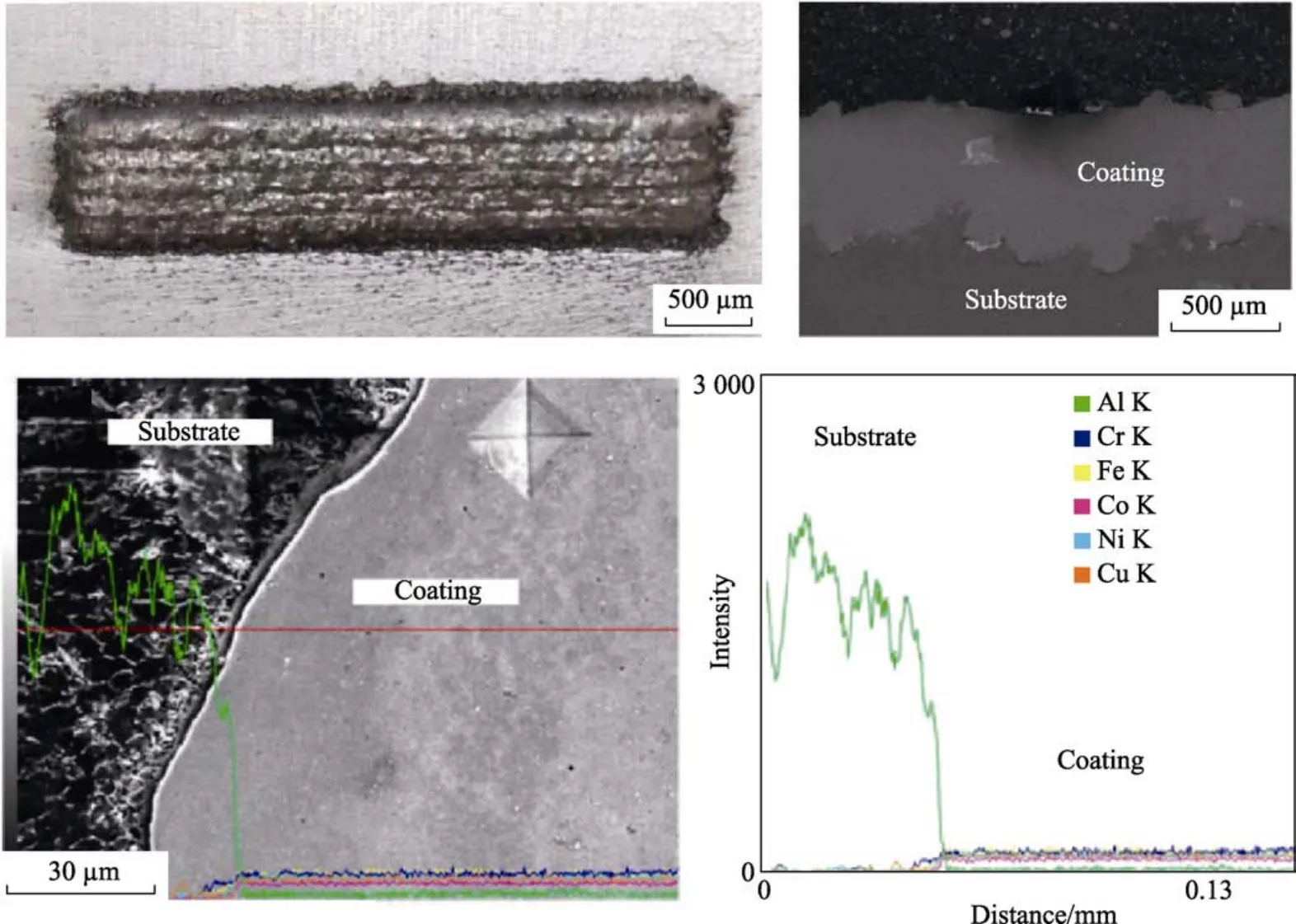

1)表面涂镀层技术。表面涂镀层不仅对金属基材起到保护作用,还具有绝缘、伪装、装饰等功能性作用。根据成分的不同,表面涂镀层可以分为金属涂镀层、有机涂层、无机涂层以及新型复合涂层。金属涂镀层通常通过电镀、热浸镀、热喷涂、激光熔覆等方法制备,使被保护金属表面形成另一种金属的保护涂镀层。金属涂镀层通常选用锌、铝等较为活泼的金属材料,通过牺牲表面涂镀层起到保护基材的作用,已广泛应用于舰船用金属材料的腐蚀防护上[37]。此外,还可以选择涂镀高耐蚀和耐磨性的材料,例镍、铬、高熵合金等。殷傲宇等[38]采用超音速火焰喷涂在30CrMnSiA钢表面制备出了低孔隙率的WC-10Co4Cr防护涂层。经过48 h后的盐雾试验,WC-10Co4Cr涂层基本完好,未发现明显腐蚀痕迹,表明该涂层具有良好的长期防护效果。Li等[39]利用高能激光熔覆工艺在铝合金表面制备了AlxCrFeCoNiCu高熵合金涂层(见图2),明显提升了材料的耐腐蚀和耐磨性能。Luo等[40]采用冷喷涂技术在410不锈钢板表面制备了镍涂层,伴随着涂层孔隙率的减小,材料的耐腐蚀性能提高。

图2 激光熔覆工艺制FeCoNiCrCu高熵合金涂层的形貌[39]Fig.2 Morphology of FeCoNiCrCu high-entropy alloy coating prepared by laser cladding[39]

有机涂层主要是通过在金属表面涂覆有机涂料,基于其对外界腐蚀介质的物理屏蔽、对金属表面的化学钝化或缓蚀等机制,达到金属基材的腐蚀防护作用,是最经济、应用最广泛的涂层防腐方法[41]。常用的有机防腐涂料有沥青类、橡胶类、有机硅、环氧类、聚氨酯类等。在实际应用中,可以根据金属基材服役环境的不同,合理选择适宜的有机防腐涂料。对于处于海水全浸区(如船底)或浪花飞溅区(如水线区)的舰船用金属材料,在使用有机涂层防腐时,要求有机涂层与金属基材具有良好的附着力,一般采用环氧厚浆沥青防腐涂料等,如我国的HZ-1、HZ-2环氧煤沥等涂料产品。对于舰船工作舱等,在考虑有机涂料耐蚀性的同时,还需要考虑涂料的安全性,在这些区域通常采用环保无有害物质的涂料,如HTL92和841环氧聚酰胺涂料。此外,为了提升有机涂料的耐腐蚀性和力学性能,研究人员还开展了大量新型有机涂层的研究。例如,李明[42]制备了环氧改性有机硅涂料,并用其很好地解决了钢材在高温、高盐雾环境下的腐蚀问题。

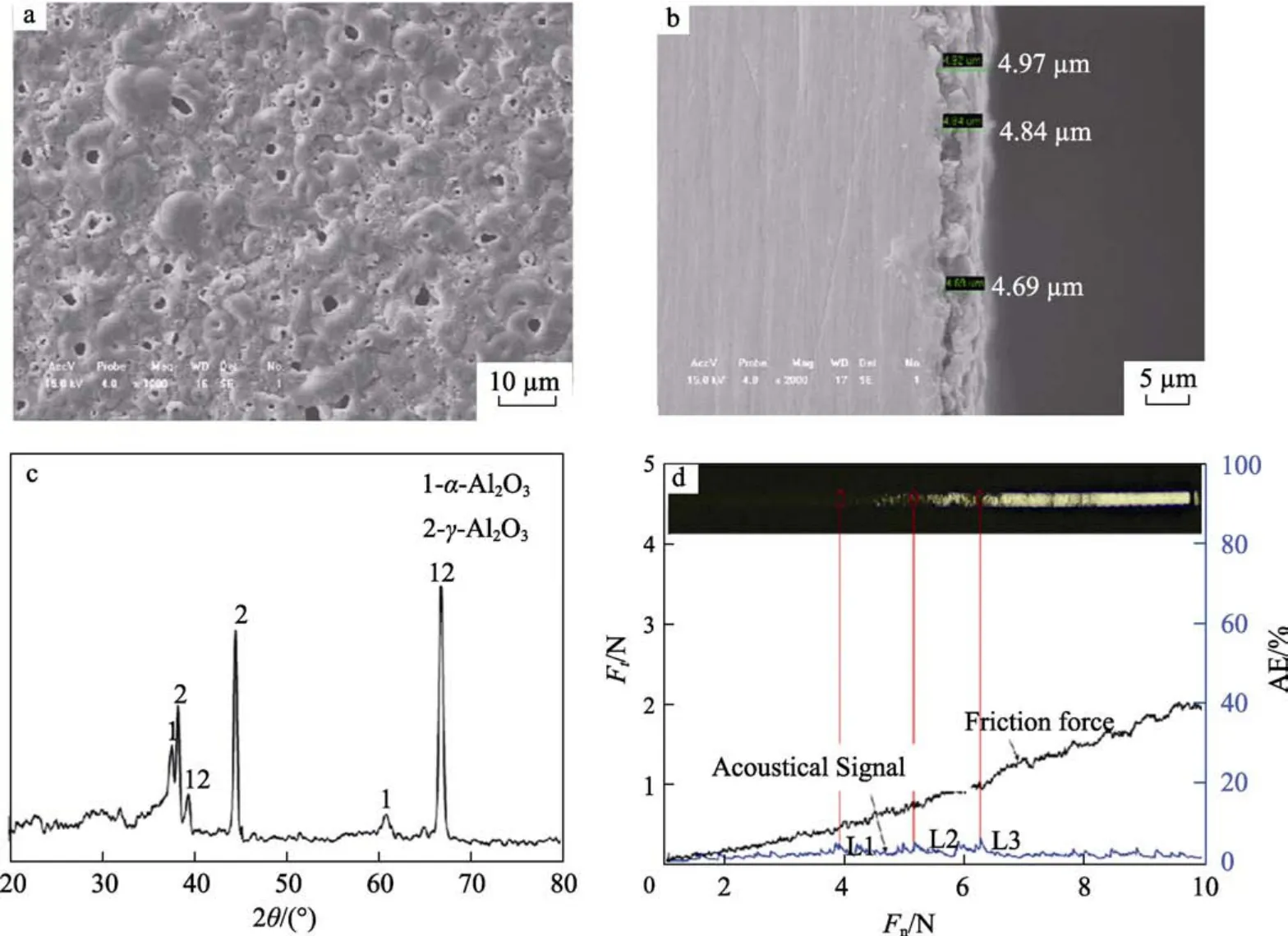

无机涂层包括搪瓷涂层、陶瓷涂层、硅酸盐水泥涂层、化学转化膜等,主要通过热喷涂、直接涂覆、气相沉积、阳极氧化等工艺制备。其中,微弧氧化工艺是常用的一种直接在金属表面原位生长陶瓷层的电化学方法,获得的氧化物薄膜通常具有耐腐蚀、耐高温和耐磨等优异性能,广泛应用于铝合金、钛合金等轻金属的腐蚀防护[43]。Wang等[44]利用微弧氧化在7075铝合金表面制备了腐蚀防护涂层,如图3所示。结果表明,形成的氧化铝涂层与基体结合良好,并显著降低了7075铝合金在模拟海水溶液中的腐蚀速率。周科等[45]采用微弧氧化工艺在TA15钛合金表面原位生成了氧化钛陶瓷涂层,生成的陶瓷涂层致密性好,具有良好的阻隔性能,有效地缓解了钛合金与钢之间的电偶腐蚀。

图3 微弧氧化工艺制MAO镀层的微观结构[44]Fig.3 Microstructure of MAO coating prepared by micro-arc oxidation[44]

除了单一材质的防腐涂层外,目前还发展了多种防腐复合涂层或涂料,以结合不同材料的优异性能。娄昆鹏[46]采用冷喷涂工艺在Q235碳钢表面喷涂了Al-Zn-Al2O3复合涂层,并分析讨论了涂层中Al、Zn、Al2O3不同体积比对涂层与基材结合以及涂层耐蚀性的影响。Yu等[47]利用纳米TiO2功能化改性氧化石墨烯,将得到的GO-TiO2作为纳米填料引入热固性环氧树脂涂料中,成功制备出功能化石墨烯-环氧树脂复合涂层,进一步提高了环氧树脂涂层的耐腐蚀性。文家新等[48]将苯并三氮唑缓蚀剂负载在pH敏感型聚丙烯酰胺-聚丙烯酸杂化水凝胶中,再将负载了缓蚀剂的凝胶粉末掺杂进醇酸树脂涂层中,制备出了一种智能防腐涂层。盐雾试验和电化学阻抗谱结果表明,该涂层在受到损伤时,依然具有良好的腐蚀防护性能。Peres等[49]开发了一种基于硅胶和蜂胶提取物的复合涂料,其中蜂胶具有抗菌和杀菌活性,而TiO2具有高吸附性。这种合成的复合涂料可以很好地抑制细菌生长和黏附,展现出良好的防生物污损性能。可见,为了弥补单一防腐涂层的不足,未来防腐涂层将向着复合化、多功能化发展[50],对抑制或减缓舰船用金属材料的腐蚀有重大意义。

2)表面改性技术。为了改善舰船用金属材料的耐蚀性能,还可以采用表面机械强化、表面热流强化、表面合金化、离子注入等技术对金属表面进行改性。况军等[51]采用强流脉冲电子束对TA15钛合金进行了表面改性,处理后钛合金表面发生固溶强化,使得材料的耐蚀耐磨性性能提高。罗勇等[52]对含Sr的7085铝合金进行了强化固溶处理,通过均匀化合金成分、减少合金中粗大第二相腐蚀裂纹源等改善了材料的抗晶间腐蚀和剥落腐蚀性。金佳莹等[53]采用热丝增强等离子体非平衡磁控溅射技术,对304不锈钢进行了表面渗氮处理,改善了不锈钢在氯离子环境中的局部腐蚀性能。

3.2.2 阴极保护技术

阴极保护技术是指对金属施加外电动势,将其电位移向免蚀区或钝化区,以减少或防止腐蚀的方法,常用的有牺牲阳极保护法和外加电流阴极保护法。牺牲阳极保护法则将被保护的金属材料作为阴极被保护,而把电位较低的金属作为阳极被牺牲。通常的做法是在合金钢、钛合金等金属表面焊接上铝、锌等低电位金属块,让低电位金属块首先被腐蚀,进而保护主体材料不被腐蚀。这种方法通常用于保护浸于水下的舰船用金属材料。外加电流阴极保护法通过对被保护金属施加一定的外部电流,使其发生阴极极化,从而降低或防止金属腐蚀,适用于解决螺旋桨、舵面等复杂曲面处的金属材料腐蚀问题。当采用外加电流阴极保护法来减少舰船用金属材料腐蚀情况时,需要考虑温度、湿度、盐度、含氧量等因素对阴阳极电化学行为的影响,并确保外加电流装置的安全性和可靠性[54-55]。此外,为了达到更理想的防护效果,阴极保护通常需要与涂镀层防护联合使用。

3.3 腐蚀环境控制

由于腐蚀是材料所接触环境造成的,合理控制材料的服役环境是减缓或消除舰船用金属材料腐蚀的重要技术途径[56]。腐蚀环境控制主要包括2方面。一方面是控制或去除周围环境中促进腐蚀的有害因素,如建立相应的环境控制系统来控制环境中的温度、湿度、氯离子浓度、氧浓度、微生物含量或种类等。例如,为降低微生物腐蚀对船体、管路系统的安全可靠性的影响,通常采用电化学方法杀菌、超声波处理等方法,定期减少环境内的微生物含量,从而起到减缓微生物腐蚀的作用[57]。腐蚀环境控制的另一个方面是强化有利于减缓腐蚀的因素或加入有利的物质,如添加缓蚀剂。缓蚀剂技术由于良好的防腐效果和较高的经济效益,是金属材料腐蚀防护技术中应用极为广泛的方法之一。通常在腐蚀环境中使用缓蚀剂,可以在金属表面形成氧化膜、沉淀膜或吸附层,进而抑制腐蚀反应的进行。缓蚀剂种类主要分为无机、有机、天然和稀土等缓蚀剂,其中天然缓蚀剂、稀土缓蚀剂由于资源丰富、绿色环保,是目前研究极受关注的缓蚀剂类型。黄燕等[58]研究了NaCl溶液中多种稀土元素对铝合金点蚀的缓蚀效果和机理,指出这些稀土元素的加入有助于沉淀膜的形成,都在一定程度上改善了材料的腐蚀情况,其中Ce3+的缓蚀效果最佳。然而,在实际情况中,由于海域辽阔,缓蚀剂无法直接加入使用,因此缓蚀剂主要被应用于介质相对固定的内部结构,例如舰船管道、发动机舱等周围环境[59]。

4 结语

随着现代舰船中新型合金钢、铜合金、钛合金、铝合金等金属材料的应用越来越广泛,舰船的服役安全性和可靠性须得到确切保障。面对不同海洋区带内高温、高湿、高盐雾、干湿交替等恶劣的腐蚀环境,舰船用金属材料时常会发生点蚀、缝隙腐蚀、电偶腐蚀、微生物腐蚀和应力腐蚀开裂等多种环境损伤行为。解决舰船用金属材料的腐蚀问题是一项长期且艰巨的任务,依赖于材料本身的耐蚀性、表面涂层、电化学保护以及腐蚀环境控制等技术手段。本文从典型金属材料在舰船上的应用现状及存在的腐蚀问题出发,总结分析了已有的金属材料腐蚀防腐技术,结合舰船用金属材料腐蚀与防护的研究现状,提出了以下几点未来的研究方向:

1)加强舰船用金属材料腐蚀环境、腐蚀行为和机理研究。现代舰船装备结构复杂程度、精密程度越来越高,不同舰船部件所处腐蚀环境迥异,且可能受力、微生物等多因素的耦合作用,导致所呈现出来的腐蚀形式多种多样。因此,对于舰船的关键部件,需针对性地探究材料的腐蚀机理,以指导防腐设计。

2)系统开展舰船腐蚀环境及舰船用金属材料腐蚀的数据库建立。海洋环境因地理位置不同、季节变换等因素呈现出复杂多变的特征,进而直接影响金属材料的腐蚀行为。随着新型金属材料的不断研制,掌握不同材料在不同腐蚀环境下的腐蚀规律对腐蚀防护设计很必要。

3)充分利用已有的腐蚀防护技术,加强多种防护技术的组合使用,发展新型表面腐蚀防护技术。舰船用金属材料的腐蚀防护是一项系统工程,需从选材、表面防腐、环境控制等多方面着手,综合考虑各种防护手段的适用条件及实施的可行性和经济性,采用系统方法来解决舰船用金属材料在海洋环境中的腐蚀问题。