改性环氧有机涂层的电偶腐蚀行为模拟分析

2023-09-04戴亚光张勇樊伟杰杨文飞宋宇航

戴亚光,张勇,樊伟杰,杨文飞,宋宇航

(1. 航空工业沈阳飞机设计研究所,沈阳 110035;2. 海军航空大学青岛校区,山东 青岛 266041)

海洋工程装备在恶劣的海洋环境中存在着各种复杂的腐蚀情况,相关的腐蚀研究已逐渐成为引起全球关注的重要问题[1-2]。其中,基于不同金属接触产生的电偶腐蚀现象在海洋工程装备服役期间长期存在[3]。特别是船舶和石油等领域,为了减轻金属零件的质量,常将镁、铝和钢等金属或合金一起使用,在同一电介质中就可能产生电偶腐蚀[4-5]。为了抑制电偶腐蚀,可以使用金属涂层或非金属涂层对易发生电偶腐蚀的区域进行覆盖保护,其中最常用的就是有机防腐涂层[6]。有机防腐涂层利用其物理隔离作用,使金属与电解质不能接触,有效避免了电偶腐蚀[7]。有机涂层的诸多因素都会影响其防腐性能,如有机涂层的种类,涂层的厚度等。但如果有机涂层遭到破坏,阻隔作用的作用就会失效,甚至由于形成了大阴极-小阳极体系,会加剧腐蚀的发生,引发危害更大的点蚀现象。

由于在电偶腐蚀中金属的几何形状会影响电流以及电位的分布,最终导致腐蚀速率的变化[8-9]。因此,计算电流密度的分布规律对于预测腐蚀速率有着重大意义。此外,电极分布情况或电解质溶液的性质对腐蚀行为的影响,也可以利用计算机模拟,最后分析结果就能得到各种因素影响金属电偶腐蚀的一般规律[10]。这种分析方法大大地提高了效率,实验结果也更为准确。在腐蚀防护中,应用有限元计算方法,对腐蚀过程进行数值模拟,可以有效预测腐蚀程度,优化腐蚀防护过程中的各种技术参数,评估保护手段的防护效果。Moraes等[11]建立了镁基有机涂层保护机理的有限元模型,预测了AA2024-T351的腐蚀电位随pH值、水层厚度和氧还原反应抑制的变化,其中富镁底漆中镁基填料提供的阴极保护可能会受到涂层电阻的影响,因此复合防腐涂层中填料用量的优化极为重要。王晨光等[12]基于电偶腐蚀数学模型,模拟了7B04铝合金在不同环境条件下的自腐蚀与点蚀行为导致的表面涂层破损,并通过有限元法分析了7B04铝合金与TA15钛合金接触后发生电偶腐蚀的条件,认为腐蚀电位随着2种金属阴阳极面积比的增大而升高,即涂层破损面积越小,越容易发生电偶腐蚀。王安东等[13]通过Nernst-Plank方程和边界元法建立了铸铝合金和黄铜的电偶腐蚀模型,得到电偶腐蚀速率随液膜电解液浓度和表面液膜厚度的增加而增加的结论,且通过试验证明了电偶腐蚀仿真结果的准确性。

在海洋平台和海底管道的腐蚀防护中,阴极保护是一种较常用的方法,为了保证防护的效果,需要对其防护参数进行验算,传统的设计一般采用经验公式或者实际测量进行确定,不易保证防护的空间均匀性,况且有些设备的实际测量较难实施,使用数值模拟计算,可以很好地模拟得出工程设备的电位和电流密度分布情况[14-15]。杜敏等[16]利用有限元计算方法对由钢丝模拟的实际海底管道进行了计算,得到了管道和牺牲阳极表面电位和电流密度的分布情况,将其和实测结果进行比较,最终验证了模型的可靠性。Muehlenkamp等[17]对混凝土中一根钢筋的阴极保护进行了建模,以锌为阳极,研究了水分对钢筋混凝土中钢筋阴极保护空间均匀性的影响。Deshpande等[18]使用COMSOL Multiphysics软件对镁合金(AE44)-低碳钢和AE44-铝合金(AA6063)电偶对在海水中的电偶腐蚀进行了数值模拟,预测了腐蚀速率,并用实验验证了所建立模型的准确性。路永新等[19]结合COMSOL Multiphysics软件,对碳钢焊接接头腐蚀建立了电偶腐蚀的有限元模型,预测了不同温度下的接头腐蚀形貌,并研究了对焊缝金属腐蚀速率有影响的焊缝与母材的面积比、焊缝余高以及焊缝缺陷这些因素的影响规律。

由于单纯的水性环氧涂层的防腐性能有限,本文选择将纳米TiO2颗粒与氧化石墨烯(rGO)纳米填料复合后,添加至环氧涂层中,制备得到一种改性环氧防腐涂层,进一步提升了涂层的耐腐蚀性能。其中,纳米TiO2粒子由于具有超细的尺寸和较高的比表面积,能有效阻止涂层开裂,并提高涂层的韧性,从而提高涂层的耐久性[20]。此外,rGO是一种备受关注的石墨烯衍生物,其表面及边缘带有丰富的官能团,如羟基、羰基和羧基等。rGO固化过程中,层层堆叠的结构易于形成物理绝缘层,可填补涂层缺陷以及增强涂层表面疏水性,从而阻碍腐蚀性物质的迁移。基于此,rGO常被用作增强材料加入涂料,以提高涂层的耐腐蚀性能[1]。纳米TiO2与rGO的成功复合可以提高填料在涂层中的分散性,有利于涂层防腐性能。总之,随着TiO2-rGO纳米填料的添加,一方面,涂层空隙的填补能够有效阻碍水的渗透;另一方面,复合填料本身所具有的物理化学性质(如疏水性、物理绝缘等),都有利于涂层的防腐。

基于上述TiO2与rGO纳米填料改性环氧涂层,本文利用有限元计算软件模拟了在海水条件下Fe和Mg合金构成牺牲阳极保护体系时,以该涂层缺陷孔洞分布和缺陷涂层孔洞宽度为变量,分析这些条件对腐蚀电极的电流密度和电位分布情况的影响。可以此为参考,对腐蚀防护工作进行优化,同时与防腐涂层的性能结合,以理论计算的结果为涂层的制备提供性能改善的要求。

1 试验

1)改性环氧涂层配制。将TiO2与rGO作为纳米填料按照各0.25%的质量比混合添加到水性环氧涂料中,用机械搅拌分散均匀。

2)改性环氧涂层涂装。依次用80、400目的砂纸打磨钢片,使其表面粗糙,增强其与涂层的结合力。用喷枪将涂料喷涂至处理后的2组铝片中,室温下固化72 h。使用涂层测厚仪(深达威SW-6310B)测定涂层厚度,约为200 μm。

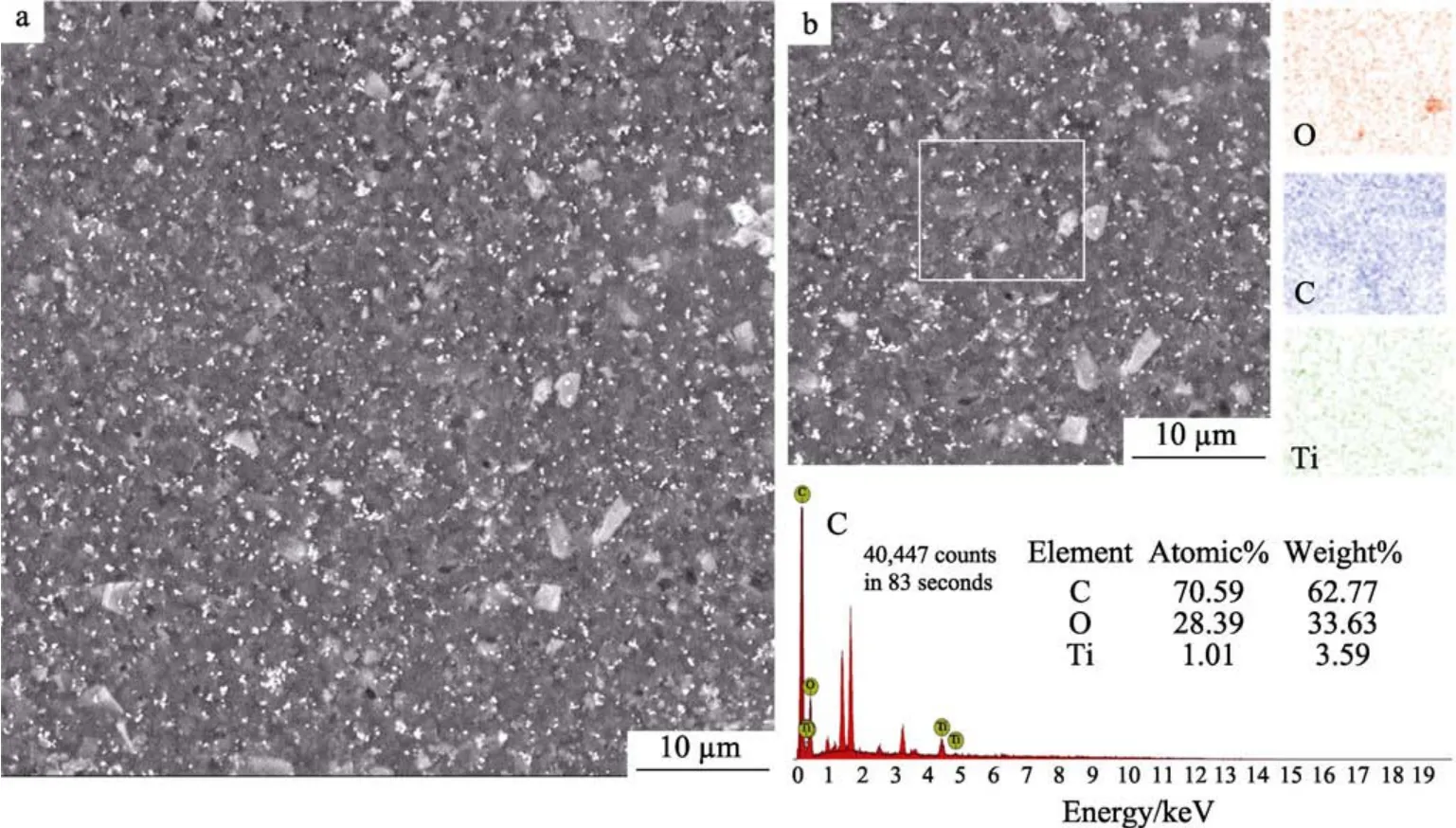

3)改性环氧涂层表征。使用Phenom扫描电子显微镜(Philips,荷兰)观察改性环氧涂层的微观形貌和元素分布。

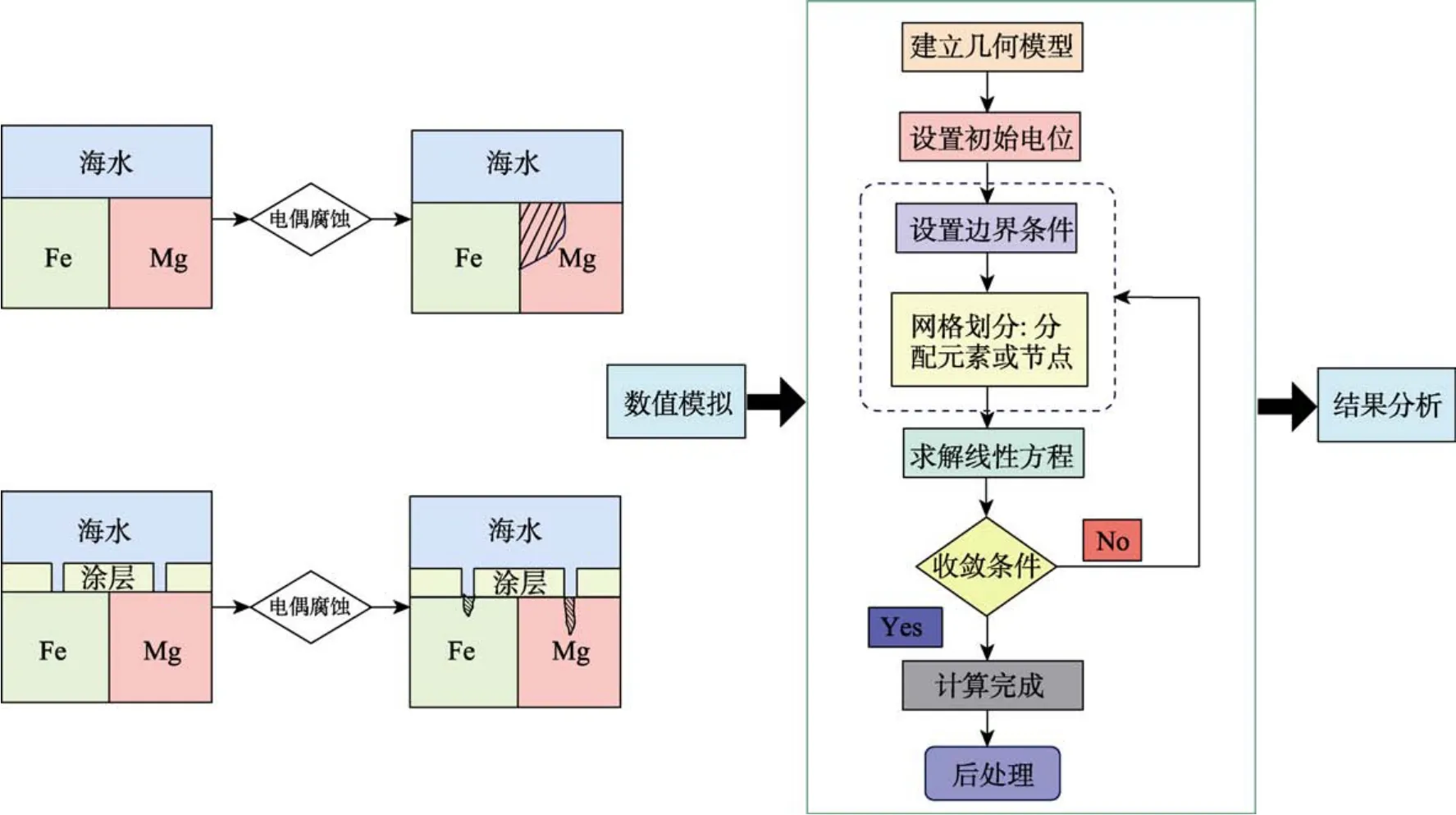

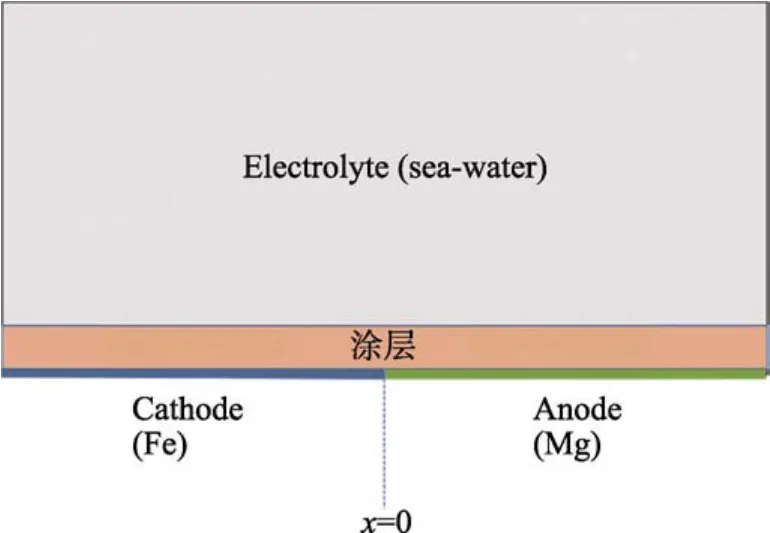

4)改性环氧涂层电偶腐蚀模拟计算。利用Comsol Multiphysics建立电偶腐蚀模型(机理如图1所示)进行计算,模拟Mg合金在海水中与Fe接触时的电偶腐蚀。

图1 有限元模拟计算研究流程Fig.1 Flow chart of finite element simulation

2 结果及分析

2.1 改性环氧涂层表征

通过扫描电子显微镜来观察改性环氧涂层的微观形貌。纳米浆料涂层的SEM形貌如图2a所示,可以看出,黑色主要为涂层基体,白点部分为TiO2-rGO纳米填料。纳米颗粒在涂层中分散均匀,填补了涂层空隙,有效阻碍水渗透,提升涂层耐腐蚀性能。纳米填料涂层EDX元素分析如图2b、c所示,涂层主要是由C、O元素组成。TiO2-rGO纳米填料元素均匀分布,同样验证了纳米填料在环氧涂层中的均匀分布。

图2 TiO2-rGO环氧涂层元素分析Fig.2 Element analysis diagram of TiO2-rGO epoxy coating

2.2 改性涂层抑制电偶腐蚀模拟计算

2.2.1 模型定义

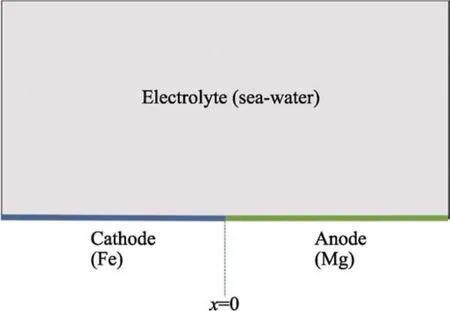

初始模型的几何示意图如图3所示[21-22]。以海水为电解质,底部边界的左侧是Fe材料的表面,右边是腐蚀Mg合金。底部边界的左侧是阴极Fe材料,右侧是阳极Mg材料。

图3 无涂层时的几何模型Fig.3 Geometric model without coating

使用涂层对金属进行保护时,建立模型的几何示意图如图4所示。涂层阻碍了电解质与金属基体的接触,使得电极反应的进行失去了介质条件,有效抑制了电偶腐蚀。

图4 有涂层保护时的几何模型Fig.4 Geometric model with coating protection

当涂层受到损伤时,几何模型如图5所示。此时,外界杂质、海水中的各种离子等会通过裂纹缝隙接触到金属,易使其发生腐蚀。

图5 涂层受到损伤产生裂纹时的几何模型Fig.5 Geometric model of cracks in a damaged coating

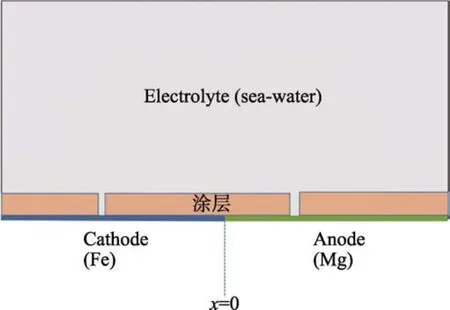

接下来,以缺陷涂层孔洞宽度为变量,建立3组模型。基于实际工程应用的要求,一般防腐涂料的涂层干膜厚度为100 μm或150 μm左右,而重防腐涂料干膜厚度则在200 μm以上[23]。此外,根据自然状态下涂层的破坏情况,除去肉眼不可见以及大面积连接的损伤部位,涂层本身缺陷孔洞的宽度一般在500~ 1 000 μm[24]。鉴于此,本文准备了3组厚度为200 μm,涂层宽度分别为0.003 5、0.004 0、0.004 5 m,孔洞宽度分别为1 500、1 000、500 μm的缺陷改性环氧涂层。命名这3组模型分别为A、B、C。同时为模型设定理想条件:仅破损孔洞处会与电解质海水直接接触,其余部分全部设置为绝缘。得到的几何模型如图6所示。设定电解质电导率为2.5 S/m,比较缺陷涂层孔洞宽度的变化对电解质电位和电流密度的影响。

图6 破损涂层A、B、C的电偶腐蚀模型Fig.6 Galvanic corrosion model of damaged coatings A, B and C: a) model A; b) model B; c) model C

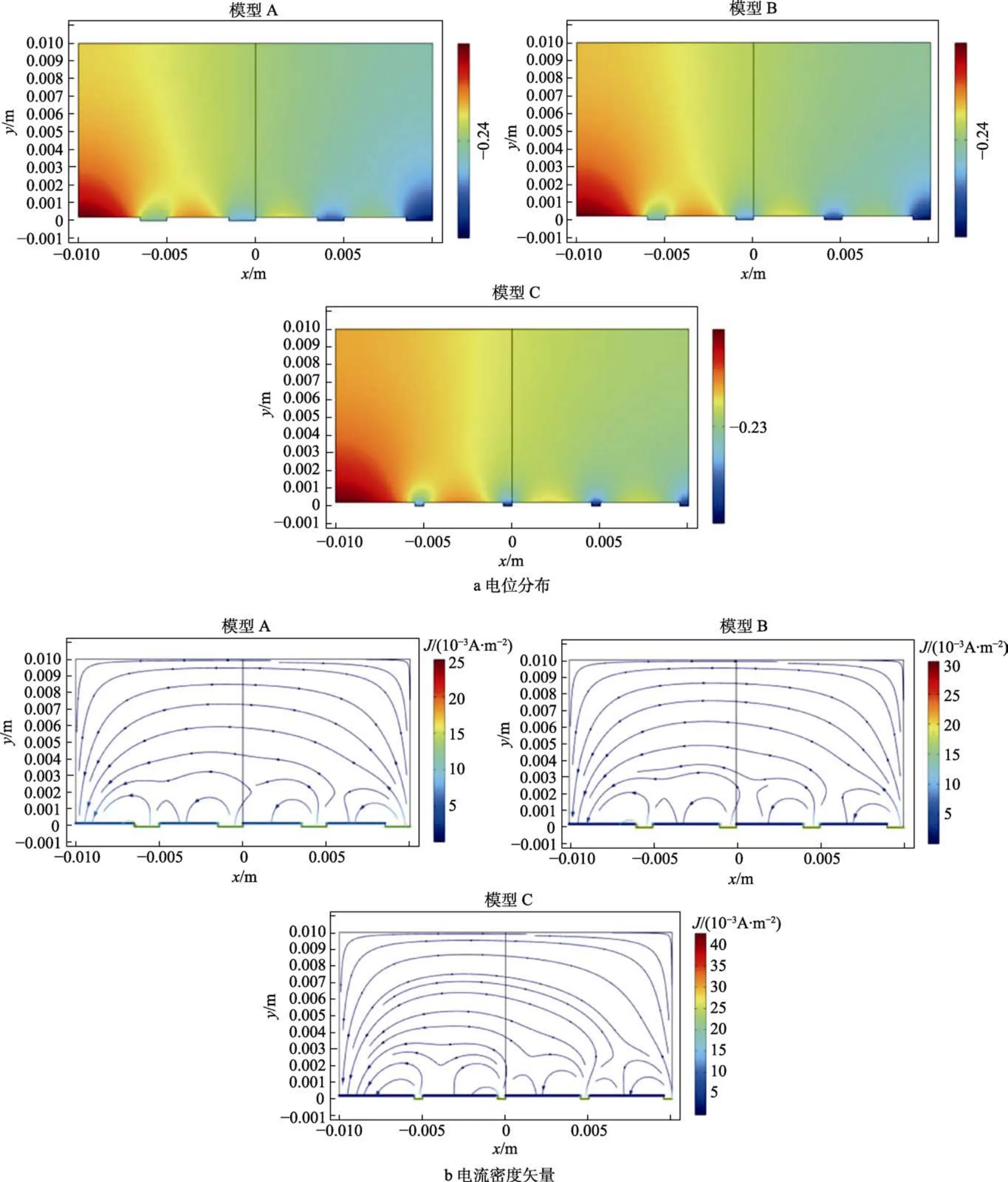

在实际工程中,出现破损均匀的概率是极低的,故而需要模拟孔洞分布对于电偶腐蚀的影响。以缺陷涂层孔洞分布为变量,建立2组厚度为200 μm,孔洞宽度为500 μm的缺陷改性环氧涂层。与模型C相比,不同的是所构建的孔洞数量为3。命名这2组模型分别为D和E。其中,模型D的Fe电极表面有一个500 μm宽的孔洞,而Mg电极表面有2个500 μm宽的孔洞;模型E的Mg电极表面有一个500 μm宽的孔洞,而Fe电极表面有2个500 μm宽的孔洞。同样为模型设定理想条件:仅破损孔洞处会与电解质海水直接接触,其余部分全部设置为绝缘。最终得到的几何模型如图7所示。设定电解质电导率2.5 S/m,比较缺陷涂层孔洞分布的变化对电解质电位和电流密度的影响。

图7 破损涂层D、E的电偶腐蚀模型Fig.7 Galvanic corrosion model of damaged coatings D and E: a) model D; b) model E

2.2.2 电极反应

将Fe电极和Mg合金表面的平衡(腐蚀)电位分别设置为–0.58 V(vs. SCE)和–1.55 V(vs. SCE)的实验值,这意味着Fe电极作为电偶的阴极。用阴极Tafel表达式来描述反应动力学[25-27],见式(1)。

其中,J0,cat=10–3A/m2,是交换电流密度;Acat=–160 mV(塔菲尔斜率)。

电极反应的超电势η一般定义为:

式中:φs、φl分别为电极(金属)和电解质中的电位;Eeq是平衡电位。对于阴极,使用平衡电位Eeq,cat=–0.58 V。

这里的Mg合金是电偶的阳极,使Mg氧化根据反应:Mg(s)→Mg2+(aq)+2e–,合金主要由Mg组成,该模型忽略了其他合金元素的氧化反应。

为了描述这一反应的极化测量数据,对阳极电极反应电流密度使用扩散限制阳极Tafel表达式:

其中,J0,an=10–1A/m2,Aan= 50 mV,Jlim为极限电流密度,Jlim=102A/m2。这种表达形式可以从假设的Nernstian扩散层结合浓度对动力学的一阶依赖关系推导出来[25]。该反应的平衡电位设置为–1.55 V。

2.2.3 缺陷涂层孔洞宽度对电偶腐蚀的影响

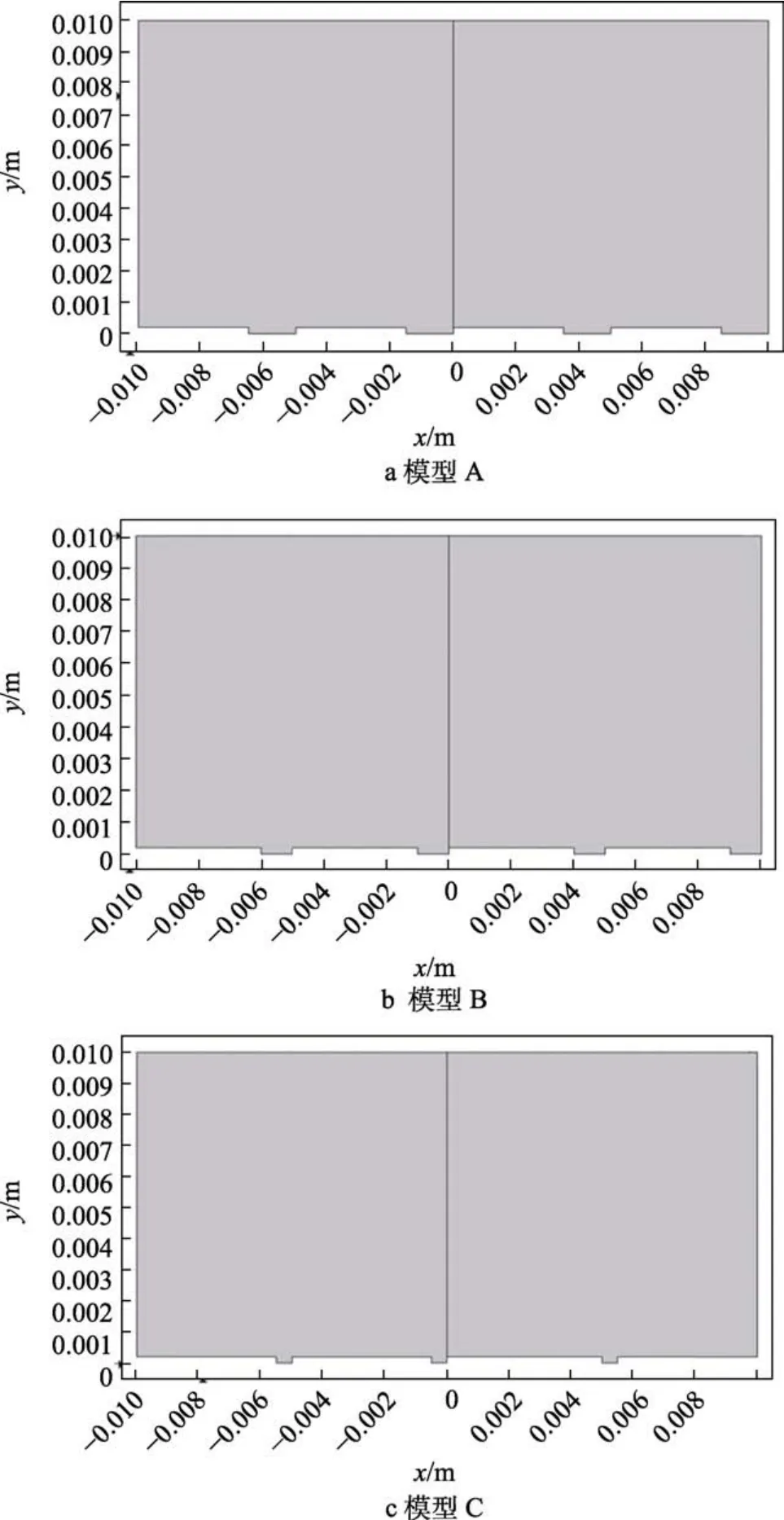

缺陷涂层的孔洞宽度决定了电解质与金属电极的接触面积,从而进一步影响电偶腐蚀的结果[28]。设置缺陷涂层的孔洞宽度分别为1 500、1 000、500 μm,计算得到电解质的电位分布以及电流密度分布,如图8所示,图像表面颜色深浅代表电解质电位高低,流线代表电解质电流密度矢量。根据图8可知,电流主要从破损孔洞流出,并随着孔洞宽度的增大,电流密度矢量更为密集,电流密度大,更容易发生电偶腐蚀。同时根据颜色变化可以看到,最高电位出现在阴极Fe电极部分,最低电位出现在阳极Mg电极部分。

图8 模型A、B、C电解质电位分布与对应的电流密度矢量Fig.8 Electrolyte potential distribution (a) and electrolyte current density vector diagrams (b) of models A, B and C

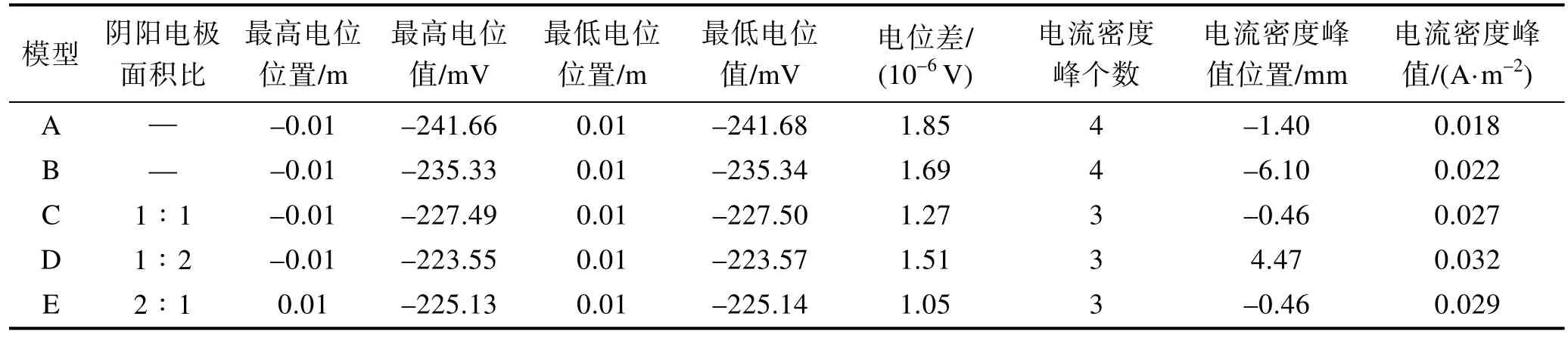

通过对模型A、B、C的模拟计算,可以得到最高电位及其所在位置、最低电位及其所在位置、电流密度峰的个数和电流密度峰值及其所在位置,并且根据最低电位和最高电位计算出阴阳两极之间的电位差,各数据见表1。在其他条件不变的情况下,随着破损孔洞宽度的减少,阴极与阳极的电位差逐渐减小,电流密度有明显增加,电流密度峰的宽度也减小。电流密度峰宽增大,说明腐蚀面积减小,裸露金属可承载的电荷减小,抑制腐蚀的发生。当破损孔洞较大(如模型A)时,会出现更为复杂的腐蚀现象,除电偶腐蚀外,还可能会发生点蚀,缝隙腐蚀等,从而造成金属材料的严重损失。

表1 模型A、B、C、D、E的电流密度与电位Tab.1 Current density and potential for models A, B, C, D, and E

2.2.4 缺陷涂层孔洞分布对电偶腐蚀的影响

破损孔洞的分布也会对金属电极的电偶腐蚀产生影响,构建D、E模型。计算得到电解质电位分布以及电流密度分布,如图9所示。相较于C组模型,观察图像颜色的深浅变化和电流密度矢量的变化可以看出,电流仍主要从破损孔洞流出,与模型C相比,总体孔洞数量的减少使得电解质的电位升高,电流密度升高。

图9 模型D、E电解质电位分布与对应的电流密度矢量Fig.9 Electrolyte potential distribution (a) and electrolyte current density vector diagrams (b) of models D and E

通过对模型C、D、E的模拟计算,可以得到阴阳电极面比最高电位及其所在位置、最低电位及其所在位置、电流密度峰的个数和电流密度峰值及其所在位置,并且根据最低电位和最高电位计算出阴阳两极之间的电位差,见表1。对比模型C和D、E,在其他所有条件均保持不变时,模型D的电位差上升,而模型E的电位差则下降。因此可以推测,裸露金属面积比即阴阳电极面积比越大,腐蚀越严重。这是因为在阳极上发生的电极反应有电极材料Mg本身参与反应,而阴极上发生的电极反应则不会消耗电极材料Fe。

3 结论

经过上述数值分析得出结论,涂层出现破损后若不加处理,在各种环境因素和机械作用下,极易造成损伤处的扩大,而阳极腐蚀尤为严重。其中,当电极表面改性环氧涂层的孔洞宽度增加时,会导致裸露金属面积增加,加剧电极表面腐蚀。此外,缺陷涂层孔洞的位置和分布无法控制,孔洞出现在阴极区时会加剧腐蚀,而当孔洞出现在阳极区时,电位差更小,而电流密度更大,腐蚀程度更为严重。以上分析结论为海洋工程装备电偶腐蚀的相关防护提供了具有参考价值的依据。