数字孪生技术下虚拟工程训练车间建模仿真

2023-09-04肖智海

陈 琦,肖智海,熊 俊

(南昌航空大学工程训练中心,江西 南昌 330063)

1 引言

中国制造业在全球范围内受到越来越多的关注,其生存与发展空间面临双重压力[1]。在这种情况下,我国将网络技术与传统制造业相结合,凭借数字化、网络化、智能化的科技创新[2],将产业结构调整和供给改革融合,使制造业从原来的粗放型向精细化、集约化、技术化方向转变[3]。在转型和升级的过程中,由于供应竞争严重,经营人工成本不断上升、利润降低,促使了生产向着自动化、数字化和标准化方向发展[4]。

数字孪生利用数字化技术镜像物理实体车间,以数据为基础,以直观、高效的方式实现对车间对象的监控和分析,完成对现有生产的控制,对未来的模拟预判,对历史直观回溯[5],从而在成本、资源、周期等多方面为企业提供快速发展的条件。因此,本文提出了基于数字孪生的虚拟工程训练车间建模仿真研究。通过计算获得车间建模的关键要素,利用数据感知与高效传输提供车间基础数据驱动资源,为车间建模奠定基础,根据产品、工艺和资源数字孪生模型,实现车间建模。

2 虚拟工程训练车间要素分析和模型构建

虚拟工程训练车间生产过程中关键实体要素包括工作人员、机器设备、产品物料[6-8]。与此同时,装配过程指导生产、现场环境也会对生产产生影响,有效的检验手段能实时追踪[9]和优化生产。所以,车间的制造流程数字孪生模型如下:

DTWS=Dequ∪Dper∪Dpro∪Dmet∪Denv∪Dmea

(1)

式中,DTWS描述的是工程训练车间生产过程数字孪生模型;Dequ描述的是车间内的设备;Dper描述的是工作人员;Dpro描述的是车间内部产品物料;Dmet描述的是装配方法;Denv描述的是车间环境;Dmea描述的是车间检验要素。

虚拟工程训练车间主要由三维数控定位器、伸缩平台等组成。为实现车间设备实体的虚拟空间映射[10],在Catia中建立设备几何模型,包括设备外形、几何尺寸、初始位置、与其它设备和工具之间的位置关系等;按照实际运动模式、约束条件和经验总结,建立物理模型、行为模型和规则模型。为此,获得机器设备数字孪生模型的构建原则为:

Dequ={Gequ,Pequ,Bequ,Requ}

(2)

式中,Gequ描述的是机器设备几何模型;Pequ描述的是机器设备物理模型;Bequ描述的是机器设备行为模型;Requ描述的是机器设备规则模型。

Dper={Gper,Pper}

(3)

式中,Gper描述的是车间工作人员几何模型;Pper描述的是车间工作人员位置模型。

针对工程训练车间内产品物料重点关注尺寸、摆放位置、状态,物料模型为:

Dpro={Gpro,Ppro,Spro}

(4)

式中,Gpro描述的是产品物料尺寸;Ppro描述的是物料摆放位置;Spro描述的是产品情况。

针对工程训练车间在生产中能够用到的装配方法、构件组装车间度量结果文件、故障检测标识单等,利用MES系统将WebService服务给出的文件下发接口,直接把有关资料传输至设备端[11],保证技术工作人员的执行。

在关键的组装过程中,各个因素的交互作用将会对产品的组装质量产生直接的影响。零件调姿工艺流程是由工艺集成管理模块,按照构件上的预设检测数据与估计数据进行优化匹配[12],算出构件此时状态,再由控制系统控制器支持的数控定位机构配合移动,使构件姿态达到最优的目标位置,对构件组装质量的生产误差和姿态误差进行测量[13],并对其自动评估,获得表达式为:

Dmet={Pmea,Pthe,Pme,Ppe}

(5)

式中,Pmea描述的是构件检查点的实际测量数;Pthe描述的是构件检查点的预估测量数;Pme描述的是构件安装质量的生产偏差;Ppe描述的是构件安装质量的姿态偏差。

在工艺一体化管理系统中,工作人员可设定检测点的不同容差与权重需求,对构件仿真调姿,也可设定任意姿态,计算出支座各轴的运动增量、单个构件上的检测点位置误差,并对两个或多个构件的整体装配质量进行评价,从而确定最优的调姿计划[14],实现导向和协调构件的位姿调节。

装配车间的各个检验环节是确保装配工艺流程顺利实施和装配质量的重要环节,是发现并解决问题的重要途径。

3 数据感知与高效传输

数据感知与高效传输为虚拟工程训练车间提供了基础的数据驱动资源,一方面解决了物理车间实体和商业模式之间的全貌信息感知问题,为虚拟工程车间环境下的信息建模提供了一个虚拟的镜像;另一方面,为物理实体车间和虚拟车间提供了有效的数据耦合交互联系。在此基础上,加入构件的建模语言AutomationML,实现基于OPC UA的高效通信协议,在实际生产过程中,完成实体车间和虚拟训练车间的双向实时数据交互。从通用性和有效性的角度出发,将物理实体车间的部件分为设备、生产线和产品三大类,并在形式化的基础上构建了基于AutomationML的数据对象模型,便有

PES=CEij+CPij+CFij

(6)

式中,PES描述的是物理实体智慧车间;CEij描述的是设备构件元素集合;CPij描述的是生产线构件元素集合;CFij描述的是产品构件元素集合。

其中,CEij包含设备名称SMeg、编码SHeg、状态SZeg、产线属性CLeg、维护信息WBeg以及预先留出来的字节INFOeg;CPij内包含产线名CMeg、编码CHeg、状态CZeg、工艺CGeg、产品CPeg以及与预先留出来的字节INFOeg;CFij包含产品名PMeg、编码PSeg、属性CZeg、产线属性CLeg、产品流向CQeg以及预先留出来的字节INFOeg;构件元素相互间存在耦合性,SXij描述的是构件属性集合,包含构件机械JXet、电气DQet、结构JGet、拓扑TPet、几何JHet、运动YDet以及逻辑LJet。针对四个集合将其实行二级形式化表征,则构件元素和构件属性集表示为:

SXij={JXet,DQet,JGet,TPet,JHet,YDet,LJet}

(7)

CEij={SMeg,SHeg,SZeg,CLeg,WBeg,INFOeg}

(8)

CPij={CMeg,CHeg,CZeg,CGeg,CPeg,INFOeg}

(9)

CFij={PMeg,PSeg,CZeg,CLeg,CQeg,INFOeg}

(10)

在虚拟工程训练车间的应用中,采用分布式的物联网技术,实现多种数据的实时采集,并通过AutomationML完成数据的交换,根据式(7)-(10)对数据分层表征,建立实例、界面、角色和单元等不同视角模型。在这些模型中,单元模型包含了设备、生产线、产品等多个层次;角色模型包含界面属性规则;界面模型包含了传统的界面规则;实例模型是通过单元、角色模型的调整来实现角色实例化,最后利用内部要素对车间构件建模。在实例层面上,根据OPC UA的通讯协议,在角色层次建立数据耦合[15]的交互式业务,在此基础上,构造基于OPCUA的数据连接客户端,实现实体车间和虚拟车间之间的双向交互,利用AutomationML和OPC UA通讯协议,完成多个不同来源的数据整合问题,实现设备、产线、产品三大要素的结合。

4 训练车间建模仿真实现

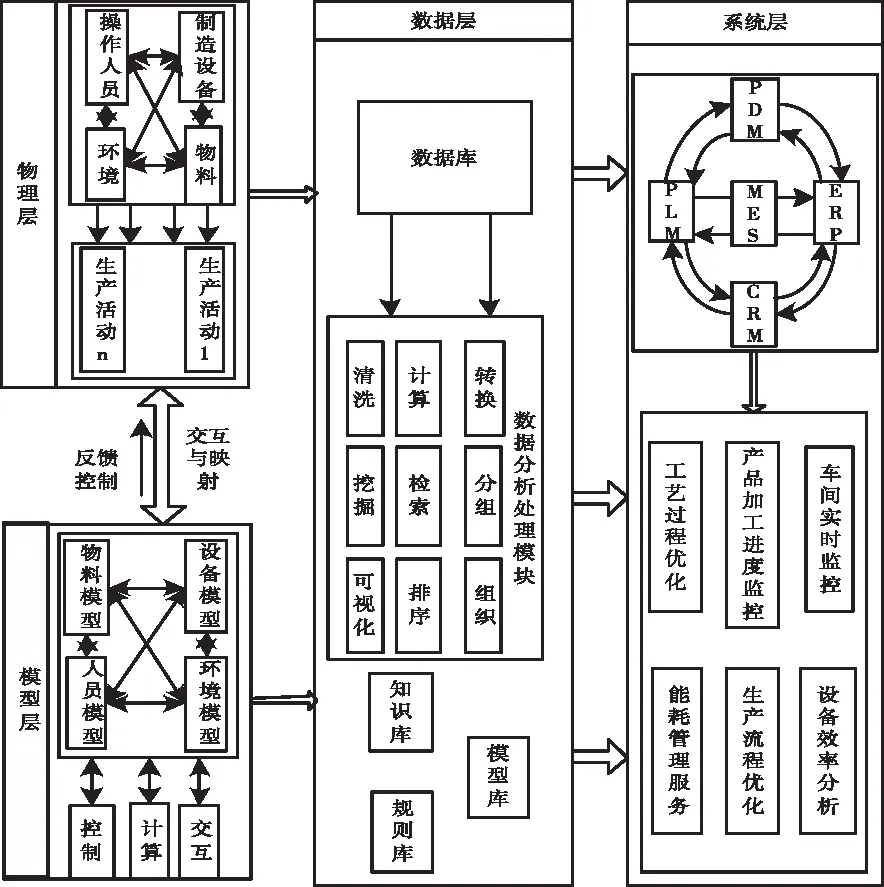

传统的训练车间信息整合模式主要是通过对生产设备数据采集,用一个独立的信息系统来控制生产活动,从而使训练车间的自动化程度得到一定提升。但考虑到车间各层之间存在着相互独立、一致性差、管理智能化水平低等问题,本文以数字孪生技术为基础,根据产品、工艺和资源数字孪生,建立了车间的生产过程仿真模型,并将车间划分为4个层次,见图1。

图1 数字孪生训练车间建模框图

1)物理层。从车间的角度来看,该层是指“人”“机”“物”“环”等客观实体,并承担车间的生产工作,为企业提供设备、人员、环境等数据。

2)模型层。该层具有计算、交互以及控制等特点,各模型之间具有协同作用,分析物理层的生产行为。针对单一的训练车间,生产环境为固定的,采用面向对象的设计思想,将此模型层描述为:

(11)

式中,l、i、m、j、n、k描述的是不为零的正整数,ML描述的是模型层,Prod描述的是产品,Re 描述的是资源,Proc描述的是工艺。

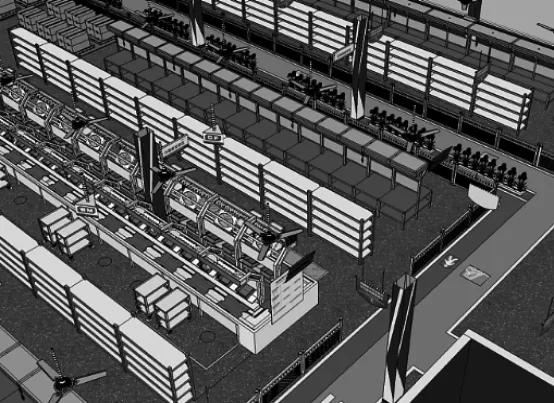

资源数字孪生模型可以表征成:

(12)

式中,Re _Type描述的是资源类别,Re _Name描述的是名称,Re _Id描述的是标识,Re _Loca描述的是位置,Re _Para描述的是参变量,Re _Sta描述的是状态,Re _Attr描述的是属性,Re _Rela描述的是关系集合,Re _Other描述的是其它特性。

为了区别不同的产品与工艺,仅需要用一个名字和标志来表示产品和工艺模型,剩余的细节信息则可以根据这个模型在三维模型中定义。

3)数据层。该层属于车间内的信息管理环节,将车间的相关数据、操作人员的工作经验、模型的各种数据、模型、知识、规则等,通过数据层传送到相应的数据库、规则库、知识库。数据层的规则与知识能够直接用作决策参考,而模型可以通过封装直接调用来实现对生产活动的模拟和优化。在数据层中,数据具有海量、多样、速度快、异质性等特点,通过数据分析处理平台,分析并整合数据,以此当作生产活动的决策基础。在此基础上,完成各层间的数据共享机制,以解决多层次信息系统间的通信障碍。

4)系统层。在数字孪生车间中,各信息系统互相联系、协同工作,使企业的生产流程得到数字化的管理。通过对车间实际需求的分析,利用数据层调整物理层与模型层,优化车间的生产过程,分析设备的效率,监测生产进度。

通过上述分析可知,利用数字孪生技术,实现了车间内产品、资源、工艺的虚拟化与集成化的协同管理。

5 仿真分析

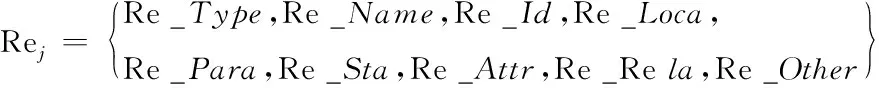

为了验证构建模型的应用效果,进行仿真,虚拟工程训练车间模型如图2所示。

图2 虚拟工程训练车间模型

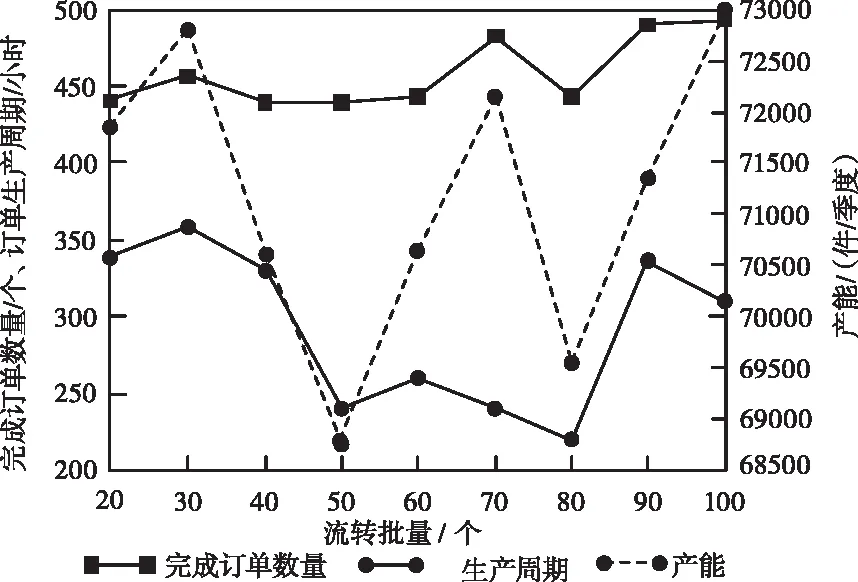

在模拟模型中,每一个生产过程中,10个零件被处理后,然后将其转移到下一个工序,这样车间模拟模型每一个临时实体都有10个产品,所以,流转数量应该是20、30、40、50、60、70、80、90、100。在此基础上,可以在不同的流动批次下,90天完成订单数量,计算产能以及生产周期。仿真流转批量与产能、订单生产周期如图3所示。

图3 仿真流转批量与产能、订单生产周期关系

车间模拟模型中各种加工设备是真实设备的一半,对应的生产能力也降低了一半,因为每一个实体代表10个产品,所以实际流转批量应该是仿真的10倍,因此可以基于所提模型的仿真图3绘制出实际流转批量与产能、订单生产周期,如图4所示。

加固的15座重点圩堤为保护耕地5万亩以上、保护县城或圩内有重要设施的重点圩堤。圩堤设计防洪标准为在湖盆区圩堤以防御相应湖口22.50m(吴淞)的洪水位,在五河尾闾区圩堤防御各河20年一遇的洪水位,穿堤建筑物设计洪水位按所在堤段设计洪水位加高0.5m,堤防等级为4级。主要建设内容为堤身加高加宽、堤身堤基防身处理、护坡护岸和建筑物加固工程等,批准概算总投资20.08亿元,国家共下达计划投资22.50亿元,其中国投资金15.90亿元,地方自筹6.60亿元,2004年已基本完成建设任务。

表1 进入车间和离开车间的订单、产品数量

图4 实际流转批量与产能、订单生产周期关系

能够看出,图3和图4间各关系曲线趋势基本一致,证明构建模型能够明确实际车间内关联。在图4中,当流动批量为1000和500时,车间的生产能力最大值为1461000个,最小值为1374000个,差距87000个。当流动批量700和300情况下,订单的生产时间最短为220个小时,最长为368个小时,差距148个小时。流动批量对产量的影响不大,但对订单的周期有显著影响。

以图4中的流转批量产能均值当作是数字孪生车间的产能,该模式下,每个季度可产生922个订单,142540个产品;假设最优的流动批量下,车间每个季度能够达成968个订单,1457600个产品,最优和平均两种状态数值差异不大。证明构建的模型能够获得最佳流转批量的订单数与完成的数量。

进入车间产品数量与完成数量,见表1。

如表1所示,基于仿真模型获得的结果,在不同的流转批量中,订单的完工率和产品的完工率差距较小,从订单的完成和产品的数量上看,数字孪生车间的生产能力能够满足70%-80%的市场需求。在最优流转批量下,车间可实现大约80%的工作。

最佳流转批量下各加工单元设备利用率如图5所示。其中A和B为普车、CD为数车、E为六角车、F为滚丝机、G和H为钳工组、I和J为磨床、K为铣床、L为线切割机。

图5 加工设备利用率

通过图5能够看出,加工单元A、B、CD设备利用率都在89%左右,但是产品的等待时间比较长。E-J设备利用率较低,等待加工时间短。K、L设备利用率相对较高,但没有A、B、CD高。在此车间内,需要重点关注A、B、CD、K,以保证车间的正常工作,一旦其中一项出现问题会导致制造工作中断,企业经济损失,生产率下降。综上所述,此模型能够明确各个加工设备利用率,可以有效提高车间生产,为企业增加经济利益。

6 结论

随着科学技术的发展,工厂车间逐渐采用自动化、计算机化设备,增加产能,减轻工作人员负担。本文基于数字孪生技术,结合车间内的产品工艺以及资源进行建模,提升了车间生产制造能力。通过分析车间建模关键要素,把有关资料传输至设备端,设定检测点的不同容差与权重需求,确定最优的调姿计划,运用数据感知与高效传输,完成实体车间和虚拟训练车间的双向实时数据交互,车间建模打下基础,根据产品、工艺和资源数字孪生模型,将车间划分层次,实现虚拟化和集成化协同管理。