电液比例控制油气悬架模拟试验台设计与分析

2023-09-03武志博李澜飞赵振戎赵浩成赵星云张琼瑞

武志博,李澜飞,2,赵振戎,赵浩成,赵星云,张琼瑞

(1.中北大学 省部共建动态测试技术国家重点实验室, 太原 030051;2.北方自动控制技术研究所, 太原 030006;3.国网山西省电力公司超高压输电分公司, 太原 030001)

0 引言

油气悬架是将弹性元件与减振器合二为一,以蓄能器内部的惰性气体作为弹性介质,以液压油作为传力介质的减振装置[1]。它具有良好的非线性减振特性与较强的环境适应性,因此被广泛应用于运行工况复杂的重载车辆[2]。油气悬架性能的考核与校验主要依靠模拟试验台,其加载方式可显著影响预期载荷或路谱的复现能力。

西华大学司云飞[3]设计了一种采用机械加载且幅频在一定范围可控的汽车悬架试验台,并对试验台的应用进行了初步探讨。东北林业大学赵强[4]和秦玉彬[5]将前馈干扰补偿器和系统最优反馈控制器应用于伺服系统,设计了复合控制式悬架试验台。奇瑞汽车刘刚等[6]采用模糊自整定PID控制方法,完成了高精度电液伺服悬架试验台的设计。杜书等[7]应用RPC模拟迭代等技术,完成道路模拟迭代及耐久试验,验证了悬架道路模拟试验台的相关要求。张辉[8]引入三状态控制策略,应用极点配置的方法对控制器参数进行设计,在保持油气悬架模拟试验系统稳定性的基础上拓展了系统的频宽,改善了动态特性。

分析上述文献不难发现,现有试验台的加载方式主要为机械加载法及电液伺服加载法。其中机械加载法输出信号单一且误差较大,难以满足油气悬架的性能校核要求。电液伺服加载法虽然精度高,但是成本高昂且环境要求苛刻,不利于推广应用。因此有必要设计一种经济可靠、功能丰富且适用于重载车辆油气悬架性能校核的模拟试验台。

1 重载车辆油气悬架模拟试验台

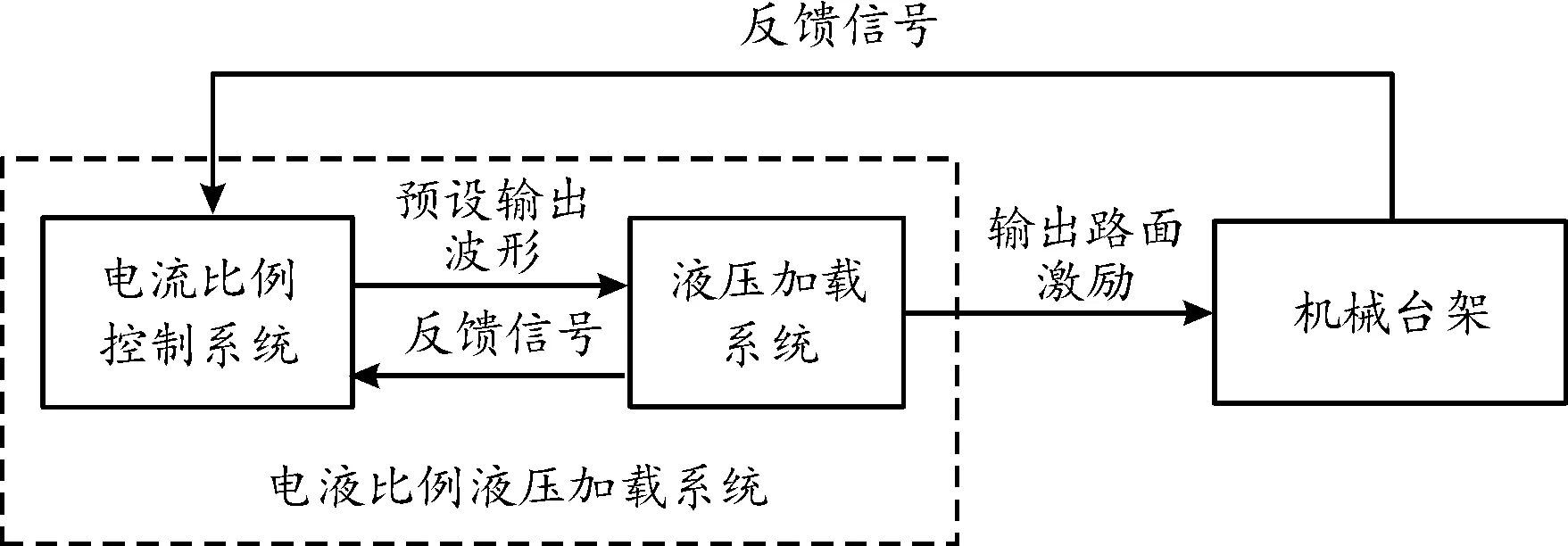

重载车辆油气悬架模拟试验台可完成油气悬架的位移、速度、刚度、阻尼、耐久等性能分析试验,以及1/4车辆装车道路模拟试验。其主要性能指标为:最大载荷5 t,最大行程±120 mm,激振频率范围0~30 Hz,活塞杆运动的最大速度0.5 m/s[9-12]。模拟试验台由机械台架、液压加载系统及电液比例控制系统构成,各分系统关系如图1所示。

图1 各分系统功能关系图

1.1 机械台架

模拟试验台机械台架由底座、光轴立柱、上下横梁、上下滑块、滑块锁紧器、砝码板以及传感器等部件构成,如图2所示。可根据性能分析试验或1/4车辆装车道路模拟试验的不同,将油气悬架、车轮等重载车辆构件安装在不同位置,实现不同模拟试验的功能。

图2 油气悬架模拟试验台三维结构图

1.2 液压加载系统

液压加载系统由液压源、电液比例阀、液压作动缸以及蓄能器等元件组成,主要作用是向试验台台面输出路面激振波形,系统原理图如图3所示。其中,电液比例阀为核心元件,不仅可以控制液压油流向,还可以通过外部电信号成比例地控制液压油流量,实现方向及流量控制元件的合二为一。

1.油箱;2.液压泵及电机;3.溢流阀;4.压力表;5.过滤器;6.单向阀;7.蓄能器;8-1.手控换向阀;8-2.电液比例换向阀;9.液控单向阀;10.液压作动缸

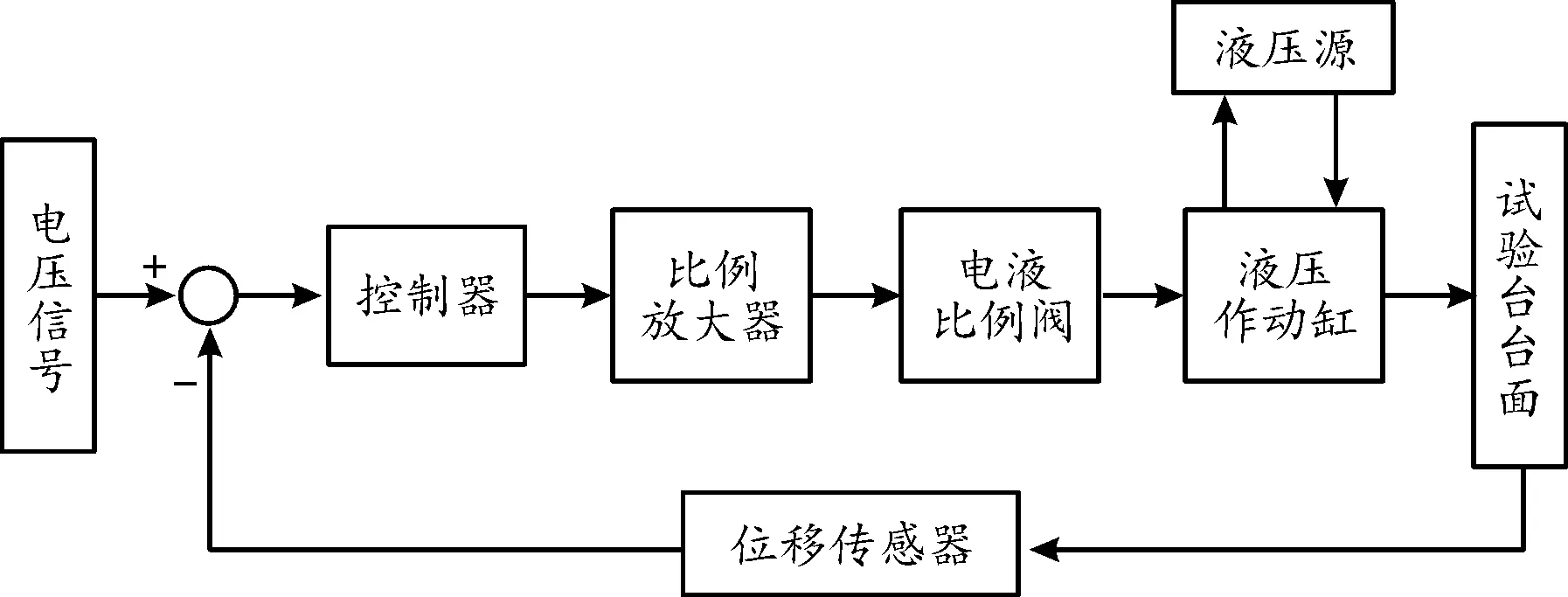

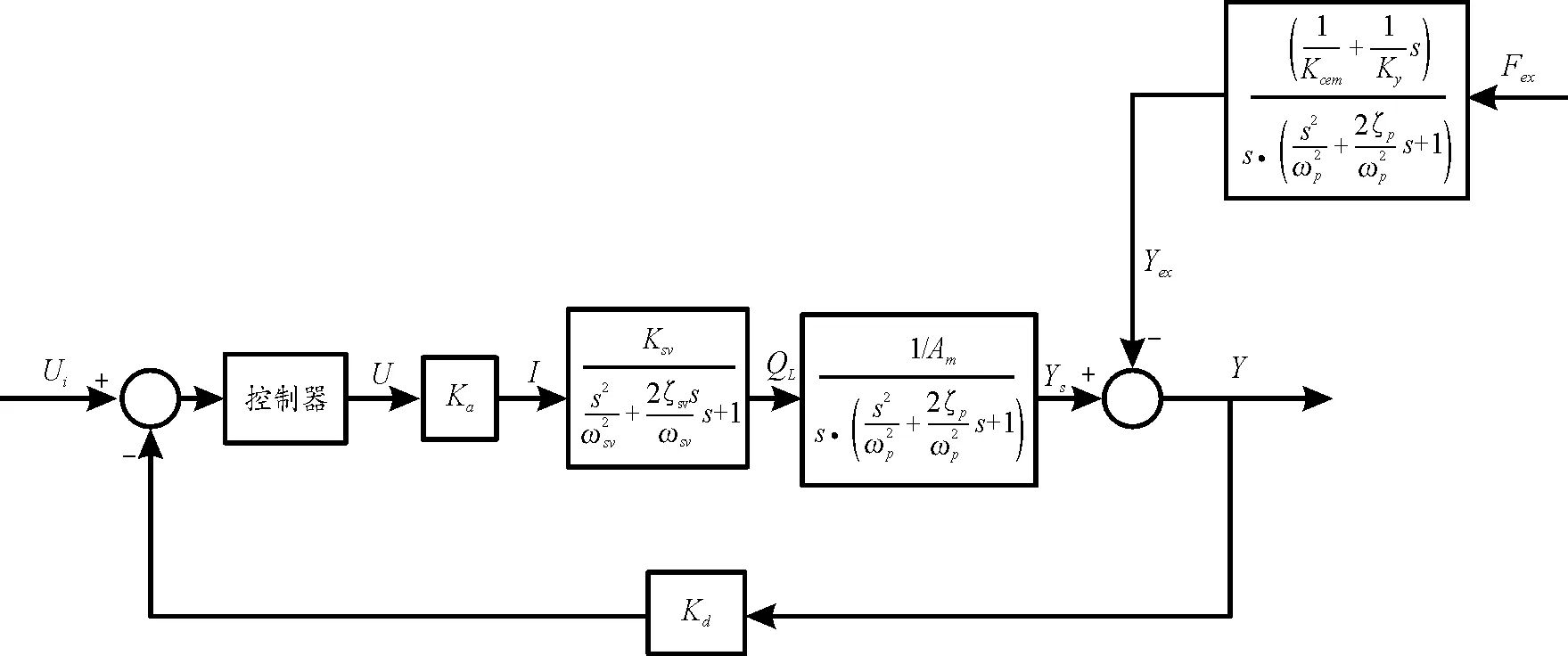

1.3 电液比例控制系统

电液比例控制系统由比例放大器、电液比例换向阀、液压作动缸及位移传感器等环节构成,用于控制液压加载系统的波形输出,系统控制框图如图4所示。

图4 电液比例控制系统框图

2 电液比例液压加载系统数学模型

2.1 比例放大器

比例放大器用于将输入信号的电压形式转换为电流形式,此过程为比例环节,传递函数为[13]

(1)

式中:I和U分别表示比例放大器的输出电流与输入电压,单位分别为A与V;Ka表示比例放大器增益(A/V)。

2.2 电液比例换向阀

电液比例换向阀采用电流信号控制比例电磁铁的位置,改变阀口的大小,从而控制流入与流出作动缸油液的流量,此为电信号到液压信号转换的过程[14]。此过程可视为二阶环节,传递函数为[15]

(2)

式中:QL表示电液比例换向阀的输出流量(m3/s);Ksv表示流量—电流增益[m3/(s·A)];ωsv表示此环节固有频率(rad/s);ζsv表示此环节的阻尼比,取ζsv=0.6。

2.3 液压作动缸

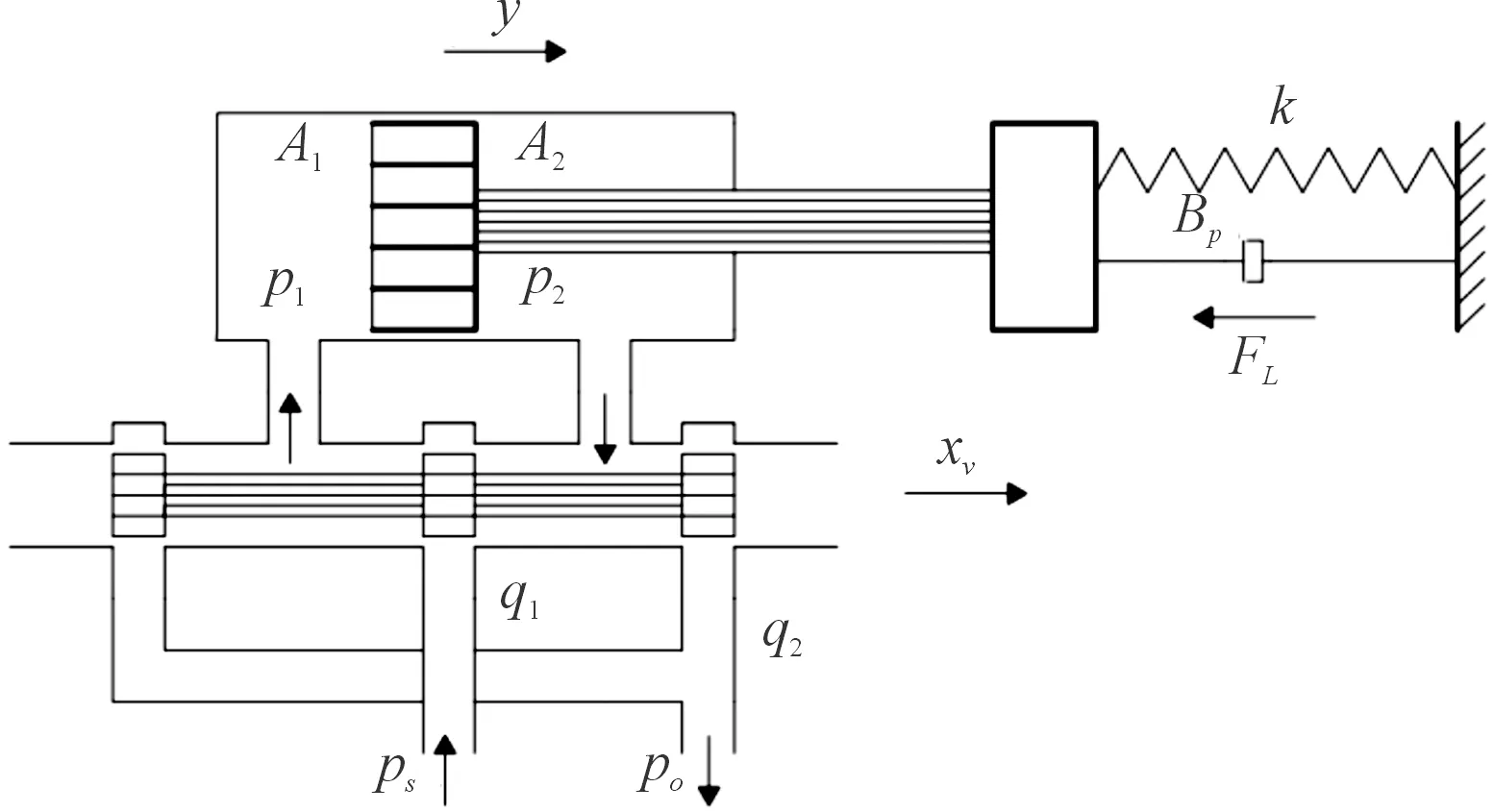

液压作动缸原理图如图5所示。图中液压源的供油压力为ps,回流压力为p0,电液比例阀的阀芯位移为xv,作动缸无杆腔压力、流量、有效面积分别为p1、q1、A1,有杆腔压力、流量、有效面积分为p2、q2、A2。作动缸活塞杆位移为y,以活塞杆伸出方向为正方向进行研究。回流压力视为零,即p0=0。

图5 阀控液压作动缸原理图

2.3.1比例阀线性流量方程

活塞杆伸出时,作动缸活塞杆的输出力为

FL=p1A1-p2A2

(3)

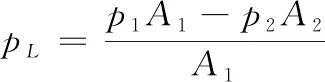

令FL=pLA1,其中pL定义为负载压力,则上式可化为

pLA1=p1A1-p2A2

(4)

即:

(5)

定义面积比n=A2/A1,则上式可化为

pL=p1-np2

(6)

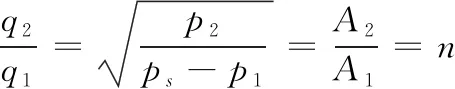

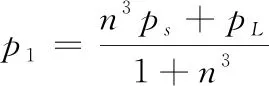

活塞杆伸出时,无杆腔及有杆腔的流量分别为[16]

(7)

(8)

由液压作动缸的工作原理,可知活塞杆运动时两腔的流速相等,因此两腔流量与有效面积成正比为

(9)

联立式(6)与式(9),用ps与pL替换无杆腔与有杆腔的压力p1、p2为

(10)

(11)

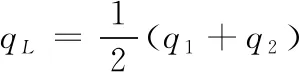

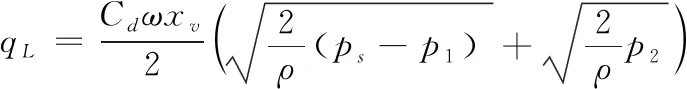

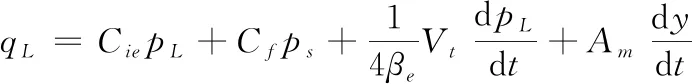

由于油液的可压缩性和液压缸外泄漏的影响,液压缸的流出与流入流量不相等,将负载流量定义为两腔流量的均值为

(12)

代入式(7)与式(8),可得:

(13)

代入式(10)与式(11),用ps与pL替换p1、p2,即可得:

(14)

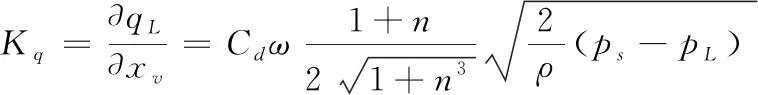

比例阀线性流量方程为

qL=Kqxv-KcpL

(15)

式中,定义流量增益(m2/s)为

(16)

定义流量—压力系数[m5/(Pa·s)]为

(17)

2.3.2作动缸流量连续方程

两腔流量的连续性方程为[17]

(18)

式中:Cip与Cep分别表示作动缸内泄漏与外泄漏系数[m5/(N·s)];V1、V2分别表示作动缸无杆腔与有杆腔容积(m3);βe表示液压油弹性模量(Pa);y表示活塞的位移(m)。

两腔的工作容积为

(19)

V10、V20分分别为两腔的初始容积(m3)。

当活塞处于液压缸的中间位置时,油液压缩性影响最大,系统稳定性最差,故活塞杆任何其他位置相对于中位都是相对安全的,将中位设定为液压缸的初始位置,此时

(20)

式中:V为液压缸总容积(m3)。

根据液压作动缸特性,易知:

V2=(V-V1)n

(21)

联立方程式(10)—(13)、式(16)—(19),得到液压缸负载流量连续性方程为

(22)

式中,定义如下:

(23)

(24)

等效容积:

(25)

令Am= (A1+A2)/2,则式(22)可变换为

(26)

2.3.3作动缸负载平衡力方程

当活塞杆伸出时,作动缸输出力与负载的平衡方程为

(27)

式中:mt表示活塞及负载折算到活塞上的总质量(kg);Bp表示活塞及负载的阻尼系数[N/(m·s)-1];Kp表示负载弹簧刚度(m/s);Fex表示作用在活塞上的任意外负载力(N)。

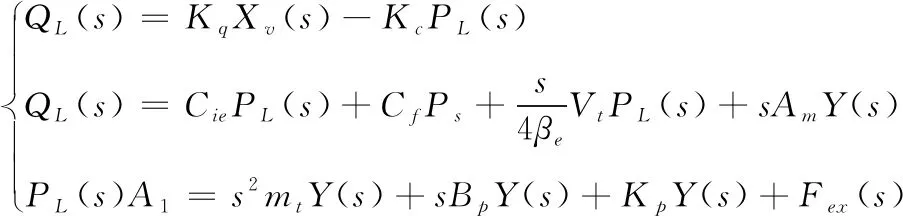

2.3.4作动缸活塞杆输出位移的表达式

对式(15)、式(26)和式(27)进行拉普拉斯变换,得:

(28)

根据式(28),令Kce=Kc+Cie,称为系统流量系数,消去中间变量PL(s)与QL(s)可得作动缸活塞杆输出位移Y(s)的表达式为

上式上下同除以A1Am,可化为

(30)

式中:Ky=(4βeA1Am)/Vt,称为液压弹簧刚度,是由两腔的液体受到压缩而产生的刚度;Kcem=(A1Am)/Kce。

模拟试验台加载系统液压作动缸的负载以惯性负载为主,弹性负载和阻性负载可忽略不计,因此式(30)可简化为

(31)

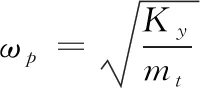

式中:ωp为液压固有频率,单位为rad/s,即:

(32)

ζp为液压阻尼比,即:

(33)

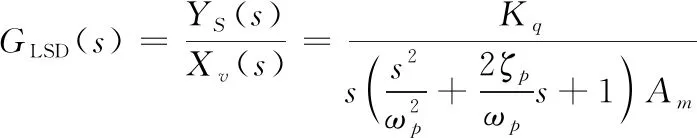

2.3.5液压作动缸环节的传递函数

在式(31)中,分子的第一项为作动缸活塞受电液比例阀移动的影响下输出的位移,以阀芯位移为输入,则传递函数为

(34)

以阀芯输出流量为输入,则传递函数为

(35)

式(31)中,分子的第二项为在外负载力的作用下,活塞输出位移的变化量,其传递函数为

(36)

2.4 位移传感器

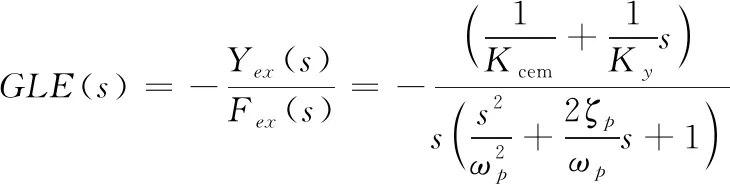

位移传感器是一种金属感应的线性器件,可看作比例环节[18]。此环节的传递函数为

(37)

式中:Hd为位移传感器的增益系数(V/m);Ud表示位移传感器输出电压(V);Y为液压作动缸活塞杆位移(m)。

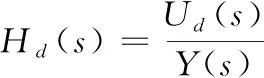

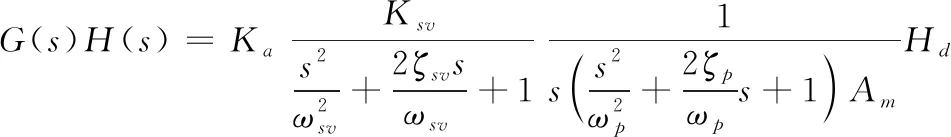

2.5 系统总传递函数及主要参数

根据式(1)、(2),(35)—(37)的电液比例控制系统各环节的传递函数,通过计算可知系统该系统的开环传递函数为:

(38)

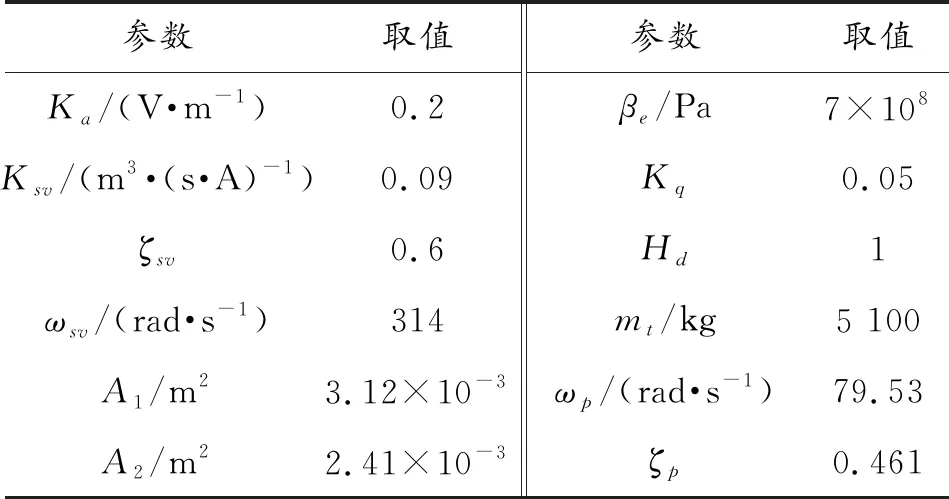

系统主要参数取值如表1所示。

表1 电液比例液压加载系统主要参数

3 电液比例液压加载系统特性分析

3.1 稳定性分析

电液比例液压加载系统的传递函数框图如图6所示。利用Matlab绘制电液比例液压加载系统传递函数的开环Bode图,如图7所示。电液比例液压加载系统的幅值裕度为11 dB,幅值穿越频率为69.9 rad/s;相位裕度为74.9°;相位交界频率为16.7 rad/s。根据电液比例控制系统性能判定依据,该幅值裕度大于6 dB;相位裕度大于45°,故动态过程收敛且性能良好。

图6 控制系统传递函数框图

图7 电液比例控制系统开环Bode图

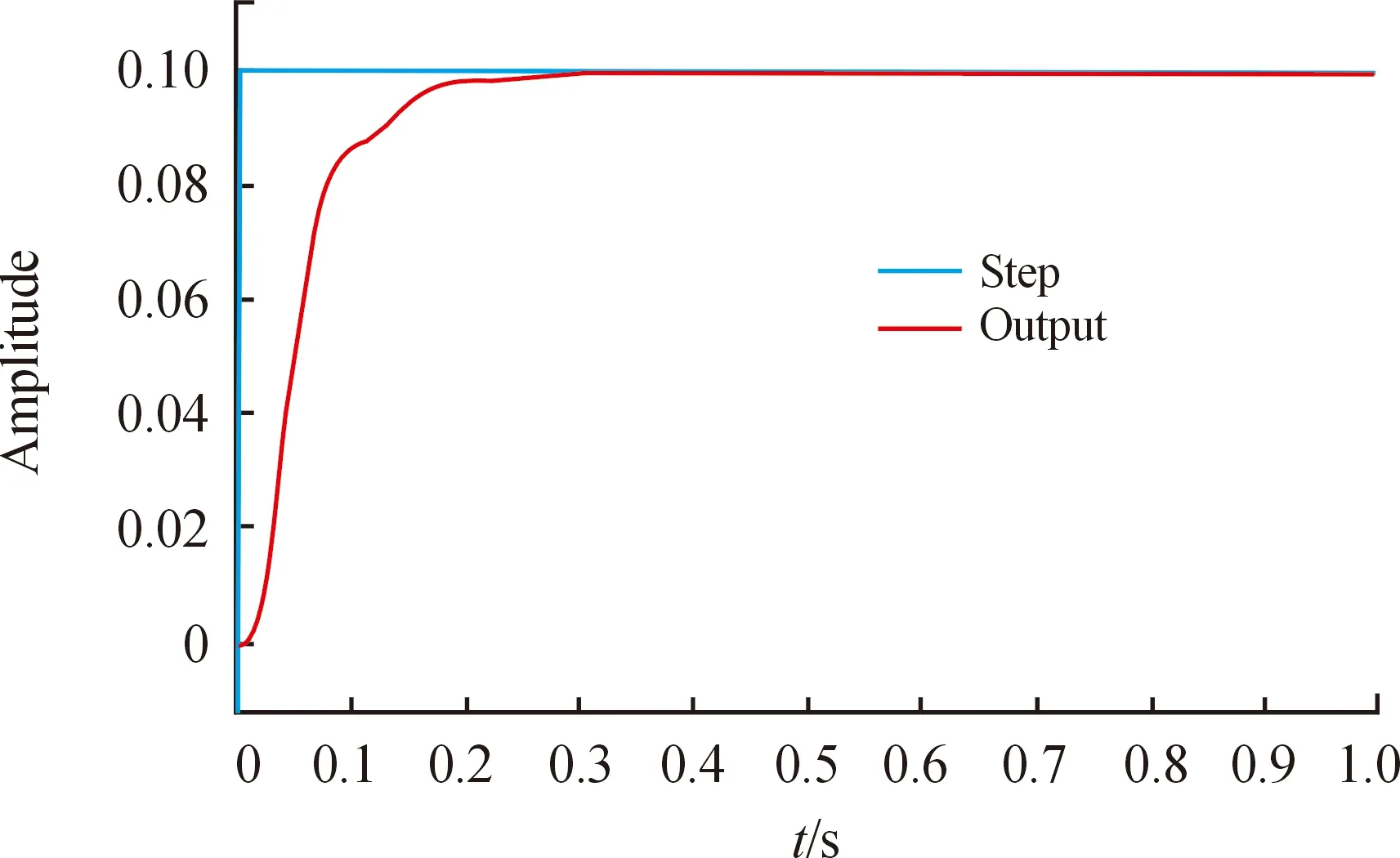

3.2 动态特性分析

使用Simulink建立电液比例控制系统模型,以幅值0.1的阶跃信号作为输入激励,响应时间1 s,仿真模型与响应特性曲线分别如图8、图9所示。根据图9可知,电液比例液压加载系统对于阶跃信号的响应平顺性较好,表现为响应曲线较为平滑且无超调;且响应速度较快,完全消除稳态误差的时间为0.35 s,满足油气悬架模拟试验的要求。

图8 电液比例液压加载系统阶跃响应模型

图9 阶跃响应特性曲线

4 结论

1) 本文中根据重载车辆油气悬架的性能指标要求,运用电液比例控制技术,设计了一套多功能复合式模拟试验台。

2) 通过建立电液比例液压加载系统的数学模型,推导得到了系统的传递函数。

3) 利用Matlab绘制Bode图分析该系统的稳定性;同时,利用Simulink搭建系统仿真模型分析其动态特性。结果表明:电液比例液压加载系统稳定性良好、响应速度快且无超调,可以满足油气悬架模拟试验的加载需求。

4) 本文中油气悬架模拟试验台设计与电液比例液压加载系统特性分析,为下一步重载车辆油气悬架模拟试验台的研制和性能试验的开展提供了参考依据。