同轴线圈电磁推进出口速度控制方案的仿真研究

2023-09-03李睿杰程军胜陈功轩邓兆哲何湘宁

李睿杰,程军胜,熊 玲,陈功轩,邓兆哲,何湘宁

(1.浙江大学 电气工程学院, 杭州 310027; 2.中国科学院 电工研究所, 北京 100190)

0 引言

随着电磁加速技术的发展及应用扩展,对于推进器电枢出口速度精度控制的需求日益明显,比如在需要远程选中动态移动目标的场景下,载体出口速度的精度会极大地影响载体最终能否击中目标。一些在特殊场景的应用,如投掷消防弹至目标区域,为提高精准打击灭火点能力,则更需要提升出口速度的精确程度,并能够根据目标灭火点的移动,实现方便的速度调节[1-2]。使用电磁加载的霍普金森杆是一种能够有效研究材料在一维应力状态下动态力学性能的实验装置,在进行重复性的高速、高精度冲击动力学实验时,需要严格控制前后多次实验的冲击速度一致,同时希望能够方便地调整冲击速度[3]。因此本文中针对同轴线圈电磁推进器的电枢出口速度控制,提出一种新的应用结构并进行研究分析。

同轴线圈推进技术可分为异步模式与同步模式。异步式线圈推进器与同步式线圈推进器都属于感应线圈推进器,即电枢中电流为感生。与同步模式相比,异步模式可实现电枢的悬浮和自对中,可有效减小电枢与推进器内壁的摩擦,同时具有感应涡流、电磁推力及温升在电枢上均匀分布的优点。而同步模式的线圈组成简单,使用单级推进时只需一匝线圈,利于减小推进器总体积和简化控制方案,其推进力和运行效率在相同电磁参数下也更高[4-6]。目前电磁线圈推进领域的研究多着重于分别研究2种推进模式的分析设计,而对于组合应用的研究很少发现,因此,本文在综合2种推进模式优点的基础上,提出一种异步推进实现主体加速,同步推进实现出口速度调节的联合推进方案。

1 联合推进调速原理

1.1 异步模式与同步模式线圈推进原理

异步模式与同步模式线圈推进器均为轴对称结构,图1为异步线圈推进器截面及其外围电路,其中电枢尾部位于初始位置,初级线圈共有6匝,分为A、B、C三相,分别对应有Ca、Cb、Cc脉冲电源,异步推进器工作时按照固定延时依次闭合开关a、b、c,从而在推进器中产生电磁行波,此电磁行波与电枢之间的滑差速度使电枢中产生感应电流,同时电枢受到向前的安培力而加速。图2(a)为同步线圈推进器截面及其外围电路,仅有一个脉冲电源Ck及控制开关K,图2 (b)为同步线圈推进器的线圈电流I曲线。同步推进器工作时由单相驱动线圈中的脉冲电流在电枢中产生感应电流,继而线圈与电枢通过磁场产生安培力推动电枢向前加速[7]。

2种模式的推进器各具优点,异步模式中电枢受力均匀,可用于主体加速;而同步模式中,电枢在推进器中心以后的后半段才受到推力,但其体积小、开关少、易于控制,可作为调速器用于尾部速度调控。作为速度控制的实现装置,本文重点分析图2所示的同步调速器。

对图2(a)进行简化分析,将电枢等效为线圈模型,得到图2(c)所示的电枢等效线圈与驱动线圈间互感及互感梯度在x方向上的变化曲线。电枢通过调速器时的运动方程满足:

(1)

(2)

式(2)中电枢受力可由系统能量梯度,即运动方向上的能量变化率得到,在不考虑摩擦热、线圈电阻等非理想因素情况下,调速器系统中能量表达式为

(3)

式(3)中:Lp为电枢等效线圈自感;Ld为驱动线圈自感;M为驱动线圈与电枢的等效线圈互感。电枢向前运动时,在很短的时间内自感不变化,而互感变化,则有电枢在前进方向上的受力表达式为[16]

(4)

电枢等效线圈电流满足ip=idM/Lp,代入式(4),有:

(5)

根据式(5),当电枢等效线圈处于互感梯度最大的位置的同时,驱动线圈电流也达到最大值时电枢可受到最大驱动力,同时整个加速过程效率也最优[7-8]。因此对于同步模式需要提前在t1时刻触发线圈开关,保证电枢在时刻t2处于互感梯度最大位置。如图2(c)所示,在电枢等效线圈从t1所在位置至驱动线圈中心线之前,互感梯度为正值,且根据电磁感应定律可知,此时两线圈靠近,线圈中电流变大,则电流反向,由式(4)可知电枢受到制动力;当电枢等效线圈驱动线圈中心线之后,互感梯度变为负值,而此时电枢远离驱动线圈,根据电磁感应定律可知,电枢将很快受到沿着前进方向的驱动力。因此开关闭合时电枢处于前半段将先受到制动力再受到推力,电枢处于后半段将受到推力。

根据上述调速器运行原理,要使调速器效率最优,开关控制信号K应满足

K=1,Z≥vp(t2-t1)

(6)

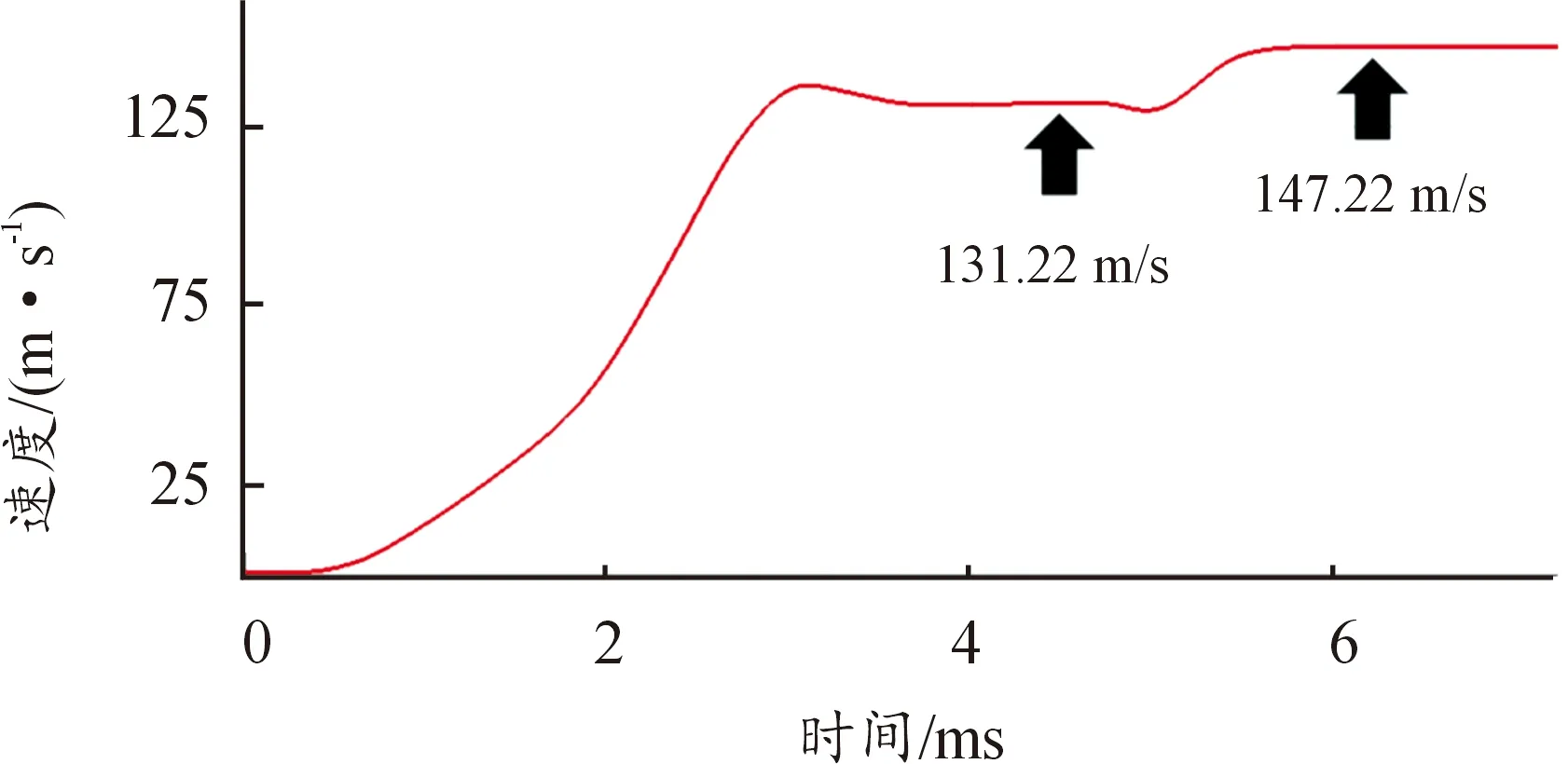

K=0,Z (7) 式(6)、(7)中:vp为异步推进器出口速度;K为1时表示开关闭合,K为0时,表示开关断开。 图3为联合推进器构成截面图,在异步线圈推进器出口放置一级同步线圈调速器,图示选取了一级异步线圈推进器,该联合推进方案同样适用于多级异步线圈推进的场景[9]。电枢通过推进器加速后进入尾部调速器,调速器的作用是可方便的实现电枢出口速度在小范围内进行调节,从而实现更高精度的速度控制,以应对速度精度要求较高和速度变化调整频繁的多种场合,同时在调速器承担出口速度调节任务后,前级的异步推进器在设计时只需要考虑将其工作在加速效率最大的状态下即可。如果要实现调速器对电枢速度增大和减小的双向调节,则设计复杂度及控制难度将增大,因此考虑到控制算法设计的可靠性,联合推进器设计的速度控制范围选取加速器出口速度vp为最低速度,通过调速器可使电枢速度从最低速度向上增加为目标速度vp0,即调速器对电枢速度的补偿作用Δv>0,满足: 图3 联合推进器构成截面图 vp+Δv=vp0 (8) 异步推进器与同步调速器具有不同的设计结构,因此在进行两者的联合推进时,应注意到如何使两者间的联合推进效率最高。在ANSYS中建立二维模型进行仿真验证,调速器使用与异步式推进器相同的口径大小[10-11],建立的联合推进器二维仿真模型如图4所示,其中异步推进器线圈长度L1为40 mm,线圈厚度H1为14 mm,匝数为14匝;同步调速器线圈长度L2为80 mm,线圈厚度H2为20 mm,匝数为12匝;电枢长度L3为300 mm,厚度H3为8 mm;S为异步推进器最后一匝线圈与调速器线圈之间距离。图5为同步调速器外电路模型,可在MAXWELL中改变脉冲电源电压U及晶闸管开关触发时间T。 图4 联合推进器二维仿真模型 图5 同步调速器外电路模型 在其他参数均不变的情况下,单独改变距离S,同时由于调速器在电枢加速过程中存在最佳触发位置[12-13],因此调节相应的调速器晶闸管开关触发时间T,保证电枢在距离S改变时均获得最佳加速效果,得到距离S从20 mm变化至100 mm对应的电枢加速效果,如表1所示。可见随距离增加,加速效果有一定程度的提高,由表1容易推知,距离S越小,前级推进器线圈与调速器线圈间的电磁感应对调速器加速效果影响越大,当间隔大于80 mm时,异步推进器与调速器的线圈相互作用已经基本解耦,可使调速器具有最大的调速范围。同时考虑到实际应用中线圈外的骨架和预留传感器放置空间,设计时可将距离保持在80 mm以上。其中距离S为80 mm时的电枢速度曲线如图6所示,调速器线圈的脉冲电源初始电压为3 kV,电枢经过调速器速度由131.22 m/s变为147.22 m/s。可以看到在调速器开关触发后,电枢速度经历减小过程再增加,这是由于要使调速器对电枢加速效果最大,需要在电枢处于起减速作用的位置时就提前闭合调速器开关。 表1 不同距离S对应的调速器加速效果 图6 距离S为80 mm时电枢速度变化曲线 在距离S确定后,研究调速器线圈纵向长度L2对于调速效果的影响,通过仿真得到不同长度对应的电枢速度变化,如表2所示,从表2中可以看出电枢速度随着L2的增大基本不变。因此综合考虑制作成本、方案体积和控制需求,调速器线圈长度L2推荐使用80 mm。 表2 不同长度L2对应的调速器加速效果 要确保电枢最终目标速度值在调速器的调速范围内,可以改变脉冲电源充电电压以扩大调速范围;而要实现灵活控制电枢从调速器中获取的动能增量大小,使电枢达到目标速度,根据驱动线圈在电枢处于不同位置时触发导通时加速效果不同,而调速器驱动线圈供电时电枢处于不同位置对应着不同的开关触发时间,可以改变开关触发时间达到补偿效果。 工程实践经验表明,当脉冲电源电压越大时,电枢速度提升越大,因此通过控制电源电压大小,可改变电枢获得的最大速度增量。然而在异步推进器电枢出口速度可能发生变化的实时控制场景下,由于调速器脉冲电源的充放电需要一定的时间,当电源充好电后再进行电压调节并不方便,难以要求脉冲电源电压随之变化,以使电枢达到目标速度,因此改变脉冲电源电压的控制方式并不适合实时控制。但可以根据需求,通过提升脉冲电源电压来提升调速器最大调速范围。图7为对应开关触发时间均为4.68 ms时,不同调速器脉冲电源初始电压条件下的电枢速度变化曲线,不同电压的调速范围为131.22 m/s至对应曲线所示的最终稳定速度。同步推进器存在的电枢出口减速效应在这里并不明显,同时实际控制所要求的电枢速度为稳定后的速度,因此减速效应不作单独讨论。可见脉冲电源电压的提升使调速范围随之扩大,其中1 kV时调速器对电枢的减速作用和加速作用基本平衡,使电枢经过调速器后速度基本不变。 图7 不同调速器脉冲电源初始电压条件下的电枢速度变化曲线 根据1.2节的仿真结果,选择脉冲电源初始电压为3 kV,异步推进器电枢出口速度为131.22 m/s,调速范围上限至147.21 m/s。通过设置外电路中调速器对应的开关触发时间T为不同值,得到不同T的电枢速度变化曲线如图8所示,标注速度为最终稳定速度。可见当目标速度在调速范围内时,可通过控制调速器开关触发时间实现电枢速度至目标速度的补偿作用。例如,当目标速度分别为140 m/s和145 m/s时,对应的开关触发时间分别为5.03 ms和4.84 ms。考虑到仿真步长因素,理论上任意目标速度均有一个理论开关触发时间与之对应[14]。 图8 T不同时的电枢速度变化曲线 图9为T不同时的电枢受力变化曲线,可见电枢加速效率较优时,电枢受力先受到制动力之后再受到加速力;而当开关触发时间足够靠后时,电枢在驱动线圈中心线之后将只受到推力,但此时效率较低。证明1.1节中的理论分析。 图9 T不同时的电枢受力变化曲线 图10为联合调速控制方案原理图,在异步推进器与调速器之间插入的圆点表示光纤传感器,调速器驱动线圈的供电环路中C为脉冲电源,K为晶闸管开关。根据控制需求的调速范围大小,可确定脉冲电源C的初始电压;试验时,电枢进入调速器前会先经过传感器,由传感器感知电枢尾部位置并产生脉冲信号,该脉冲信号传送至控制器,由控制器计算得到此时的电枢速度,根据仿真结果,电枢在进入到调速器前速度已经恒定,因此可确定该速度即为调速器起到速度补偿作用的初始速度,同时控制器得到该速度与目标速度之间的差值,并依据此速度差值确定调速器供电环路主开关的触发时间[15-16]。 图10 联合调速控制方案原理图 同时注意到控制器在实现控制功能时具有硬件延时和软件延时,设总延时大小为tdelay。根据式(6)、式(7),要确保能够实现控制功能,即电枢到达触发位置时控制器能够做出响应并使开关可靠导通,则调速器开关控制信号K以及最后一个光纤传感器与调速器中心间的距离Z应至少满足以下关系式: K=1,Z≥vd(t2-t1+tdelay) (9) K=0,Z (10) 在调速器的结构及与其线圈相连的脉冲电源电压确定后,电枢通过调速器时速度的最大提升量已经确定,此时通过控制调速器对电枢速度进行不同程度的补偿,即可实现电枢速度从当前速度vp增加到目标速度vp0。 1) 通过在ANSYS中建立异步式推进器、同步式调速器的二维仿真模型,在本文中选择的推进器和电枢尺寸大小情况下,异步推进器与同步调速器之间距离S大于80 mm为宜,调速器线圈长度L2应选取80 mm。此时可有效使用异步模式电磁推进器进行电枢主体加速和使用同步模式电磁调速器进行电枢出口速度调节, 2) 针对调速器的工作特性,证明改变其脉冲电源初始电压以调节调速范围与改变开关触发时间以实现电枢速度补偿的可行性,在此基础上提出了联合调速控制方案,为联合调速应用提供了理论支撑。1.2 联合推进调速方案及调速控制原理

1.3 联合推进调速器设计仿真

2 调速器控制方案及仿真验证

2.1 改变脉冲电源电压

2.2 改变开关触发时间

2.3 调速器控制方案设计

3 结论