耐干磨型釜用湿式密封的设计及计算

2023-09-02扈升华刘成浩贺宝海

董 辉 扈升华 刘成浩 贺宝海

(丹东克隆集团有限责任公司,辽宁丹东 118000)

0 引言

在锂离子电池行业中,电解液的核心成分“六氟磷酸锂”由于其理化性质的不稳定,必须要在无水氟化氢溶剂中进行制备。作为锂离子电池最为尖端的材料,某无水溶剂的纯度是其能否保证杂质含量、粒度分布的关键条件(见表1),因此,高纯度的该溶剂在目前工艺生产的制备中尤为重要。

1 选型及方案

1.1 密封设计关键点

(1)机封安装后的8000h 内,在非连续生产周期中,仅允许向釜内泄漏5 ~7kg 隔离液,生产周期总计约为3000h。(2)机封安装后8000h 内,在非连续生产周期中,必须保证密封的可靠运行且不必更换,设备检维修周期为8000h。

1.2 密封与系统方案

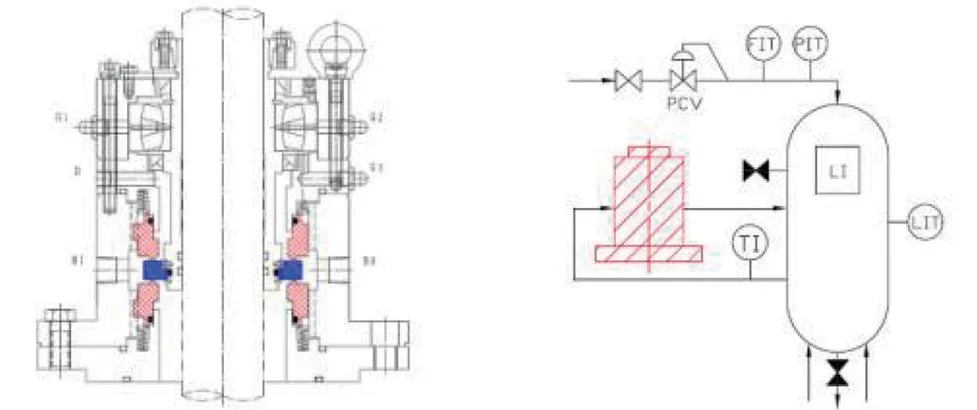

针对以上工况及生产工艺需求,制定如下方案(见图1):(1)密封方案为:可长周期承受干运转的接触式湿式密封;(2)密封形式为:双端面静止型多弹簧机械密封;(3)系统方案为:Plan74+Plan53A。

图1 机械密封结构图

1.3 设计方案说明

首先,针对工艺介质的高危特性,采用加压双端面密封,保证工艺介质对大气零泄漏或零逸出要求。单纯采用接触式干运转密封,受机封材料及设备精度等不可控因素太多,为了保证密封端面在发生磨损、工况变化、扰动、轴不对正和振动等条件下仍能维持理想滑行状态,优先选用接触式湿式密封。

其次,针对隔离液的泄漏量要求,必须在一定的可靠性和可接受的使用寿命条件下,将泄漏量控制到最低的水平。当隔离液完全泄漏后,密封仍可承受长期干运转运行,在工艺生产周期内,必须保证其仍具有非常可靠的密封性能。

最后,针对端面间两相摩擦润滑状态实施系统监控,Plan74 系统与53A 系统串联使用。密封端面处于液相润滑时采用53A 方案进行系统监控,同时74 方案可作为53A的压力控制单元;密封端面处于气相润滑时采用74 方案进行系统监控,且与53A 系统之间互不影响。

单论此工况下的密封而言,需通过设计使密封面找到一个平衡位置,在液相流体膜作用下,端面所受全部载荷在理想状态下基本由流体压力承担,使得密封面在全液相下几乎不接触且只允许有限的摩擦生热及轻微磨损,并通过计算使得端面的间隙最小甚至为表面粗糙度量级,以此来控制泄漏量。同时,当隔离液完全泄漏后,端面在完全气相条件下仍可稳定运行。

2 理论分析及手工计算

2.1 理论分析

2.1.1 影响因素

密封的操作条件和密封的端面结构是影响密封性能的关键因素。衡量密封性能的参数很多[1],主要有:(1)泄漏率;(2)摩擦(摩擦能耗、生热,包括发生摩擦的位置);(3)磨损速率;(4)运行的一致性和稳定性。

2.1.2 界面形状

在进行理论计算之前,需要在微观上对密封端面的界面形状进行定义(见图2)。界面形状影响密封性能,其对流体动压润滑、流体静压承载能力起到关键作用。界面形状的形成,受初始结构、工况参量、操作时间、磨损状态等因素的影响[2]。无论界面形状如何产生,如果它可以在机封的某一时刻进行定义,便可预测此刻机封的使用性能。

图2 摩擦副端面示意图

对于界面的几何模型定义,最重要的参数便是径向锥度,其主要来源为:初始锥度、热锥度、压力锥度(见图3)。热锥度是环体因温度梯度变化而引起的径向锥度,锥度系数大小受机封环体的截面形状、导热性和热膨胀系数影响;压力锥度是由于密封环体上的压力变化引起的径向锥度,使截面产生弯矩,通过环体几何形状的优化,可以有效控制压力锥度的影响。

对于本机封结构而言,属于外压内流式机封,热锥度因素将导致端面上出现收敛型锥角(定义为正值),压力锥度因素将导致端面上出现发散型锥角(定义为负值)。

图3 端面几何模型示意图

2.2 手工计算

对热锥度和压力锥度进行初步计算[3],以此限定出合理的设计参数范围(见表2),为后续有限元计算奠定基础。

表2 计算参数

首先,假设初始锥度与热锥度引起的净径向锥度为Φ=1000×10-6,因此,针对收敛的径向锥度:Φ>0

下面是完全通过流体膜来支撑负载的情况:

此时端面间的接触Wm=0则Hi=Hmin = 1.59×10-6m

此时,将内外径处的半径和压力代入方程,便可得到泄漏率

由此可见摩擦力矩很小,但泄漏量比较大。结合以往的实践经验,较低的平衡系数虽可解决边界摩擦及过度磨损问题,但此类密封往往难以形成产品化,因此在传统理念上,解决此类密封问题的方法更倾向于侥幸与偶然。实际上对于单纯低压力平衡比的密封,在中等大小的锥度下就会产生过量的泄漏。在未磨损状态下由于加工因素,或在已达到稳态运行的情况下由于热变形甚至压力变形等因素,端面打开就有可能发生。因此在低平衡比条件下,锥角的控制必须精确。同时,类似在反应釜这种周期性变化的工况下,接触式密封的锥角变化幅度需优化至最小,在稳态工作下锥角会逐渐磨损,但收敛型间隙由于其较低的摩擦系数,磨平所需时间也相对较长。因此在设计中,如何控制密封参数中的平衡比、如何确定锥角范围及如何控制引起热锥度的相关因素就显得尤为关键[4]。

再次,假设初始锥度与压力锥度引起的净径向锥度为Φ= - 1000×10-6,因此,针对收敛的径向锥度:Φ<0

密封未发生严重泄漏,则:

此时,将内外径处的半径和压力代入方程,便可得到泄漏率

从计算结果可以看出,发散型锥角所引起的泄漏量远小于收敛型锥角,而实际中,发散型锥角造成的结果在数值上可能更低。虽然泄漏量大幅降低,但摩擦系数及摩擦功率加大,此时端面极易处于边界摩擦,造成恶劣的润滑结果,使密封在发散处接触锥角,并快速磨损,其造成结果如图4 所示。

图4 端面几何模型示意图

可以看出:(1)未磨损时,密封端面因压力变形产生的压力锥角呈发散型,泄漏量较低;(2)运行时,发散型锥角接触处快速磨损;(3)工作稳态时,锥角被磨平,端面产生平行间隙;(4)工况波动或工作停止时,端面高压侧因剧烈磨损,致使端面间隙呈现收敛型间隙。

图中(d)为重新定义轮廓外形的端面,此时重新加载压力或重启工作时便极易造成大量泄漏,甚至在平衡比较低的情况下会出现端面打开,造成喷漏。因此,密封在设计结构时,必须考虑压力变形对几何形状的影响,但凡采取降低平衡比来解决承压及过度磨损的做法,都抱有侥幸与臆想。在降低平衡比的基础上,必须考虑压力锥度系数的影响,考虑工况改变情况,以及重新定义的轮廓外形所产生的压力力矩是否平衡。

经过反复的手工计算后,大致了解并限定了平衡比及锥角范围(数值范围不公开),进行有限元分析,精确校核端面结构、压力变形与热变形,并在流、固、热3 个方面进行耦合迭代。

3 FEM 有限元分析计算

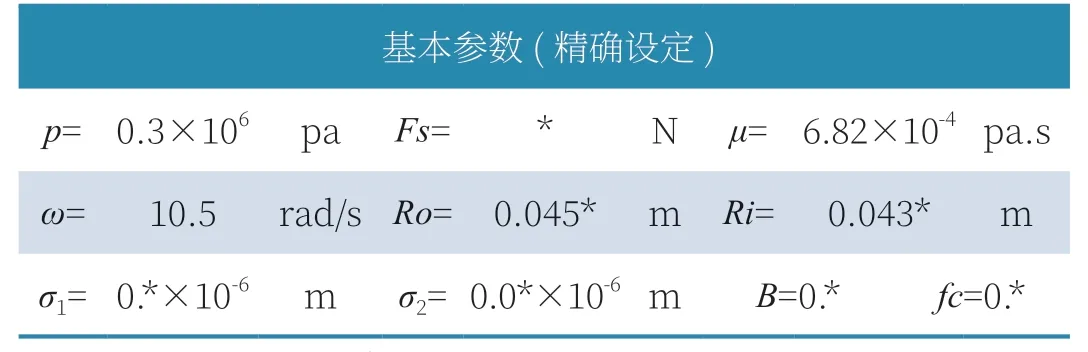

3.1 基本参数设定

基本参数在初步设定的基础上,结合以往设计经验,重新精确给出参数(见表3),以此为基础利用有限元对传热边界、压力边界、材料区域、等温线、温度引起的挠度、压力引起的挠度、总缺陷、应力分布和安全系数等方面进行校核及优化[5](部分参数不公开,以*代替)。

表3 计算参数

3.2 边界条件设定

选取介质侧摩擦副为计算模型(见图5),边界条件如下(部分参数不公开,以*代替)。

图5 模型网格划分

(1)封液:水(38℃,与隔离液理化性质相似),介质:空气(10℃,釜内置换气为氮气)

(2)摩擦副外侧压力Po=0.3×106pa,内侧大气压Pi=0.1×106pa

(3)转速r=100rpm;弹簧力Fs=**N

(4)材料:静环=SSiC;动环=进口石墨

3.3 FEM 有限元分析

经过反复的手工计算,基本参数可以精确至一定范围,从计算结果可以看出,密封端面基本处于混合润滑状态。当密封处在混合润滑状态时,端面总承载力由液体压力和接触压力组成。如果流体压力占主导,则端面处于全膜润滑状态;如果接触压力占主导,则端面处于边界润滑状态。

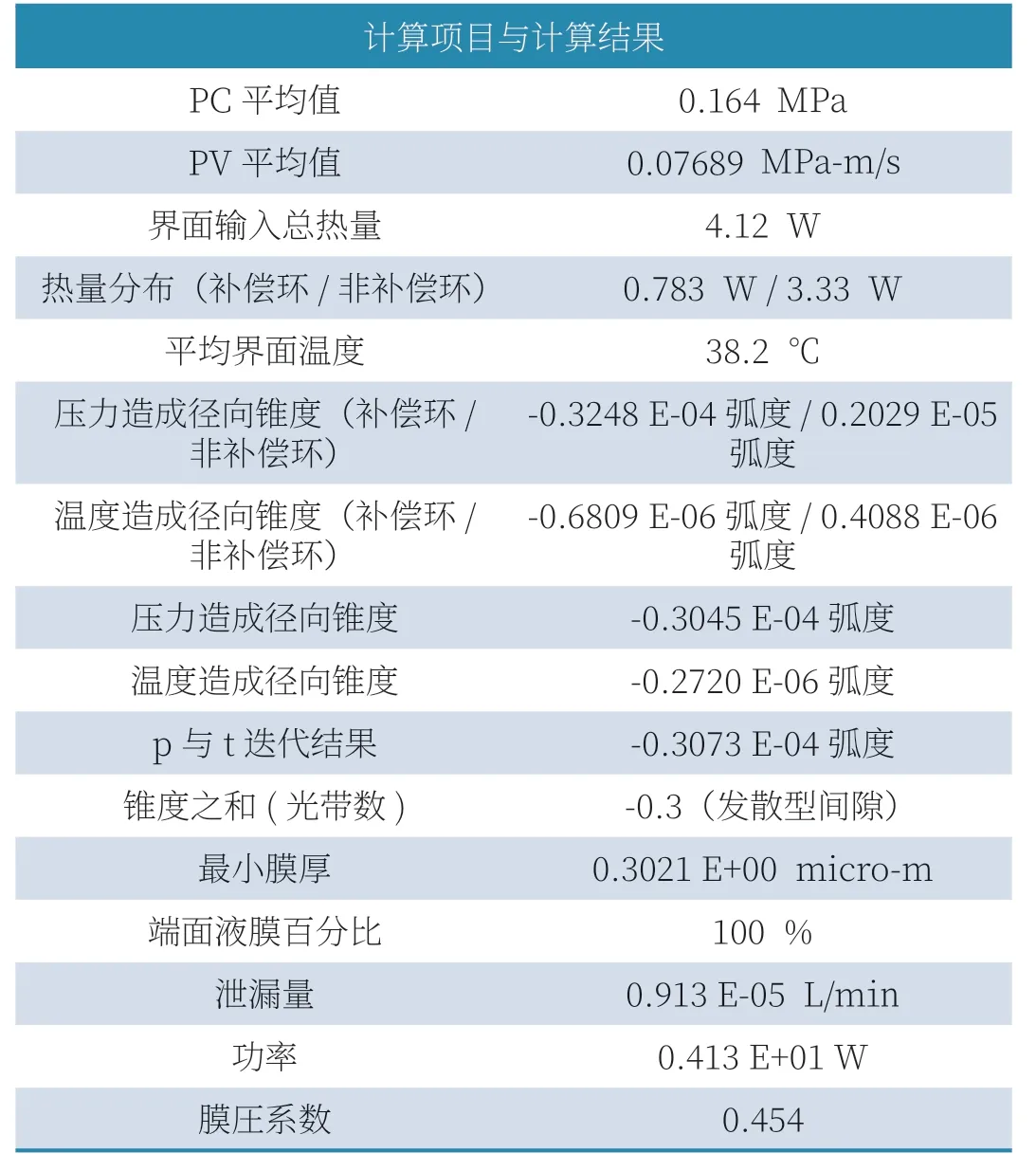

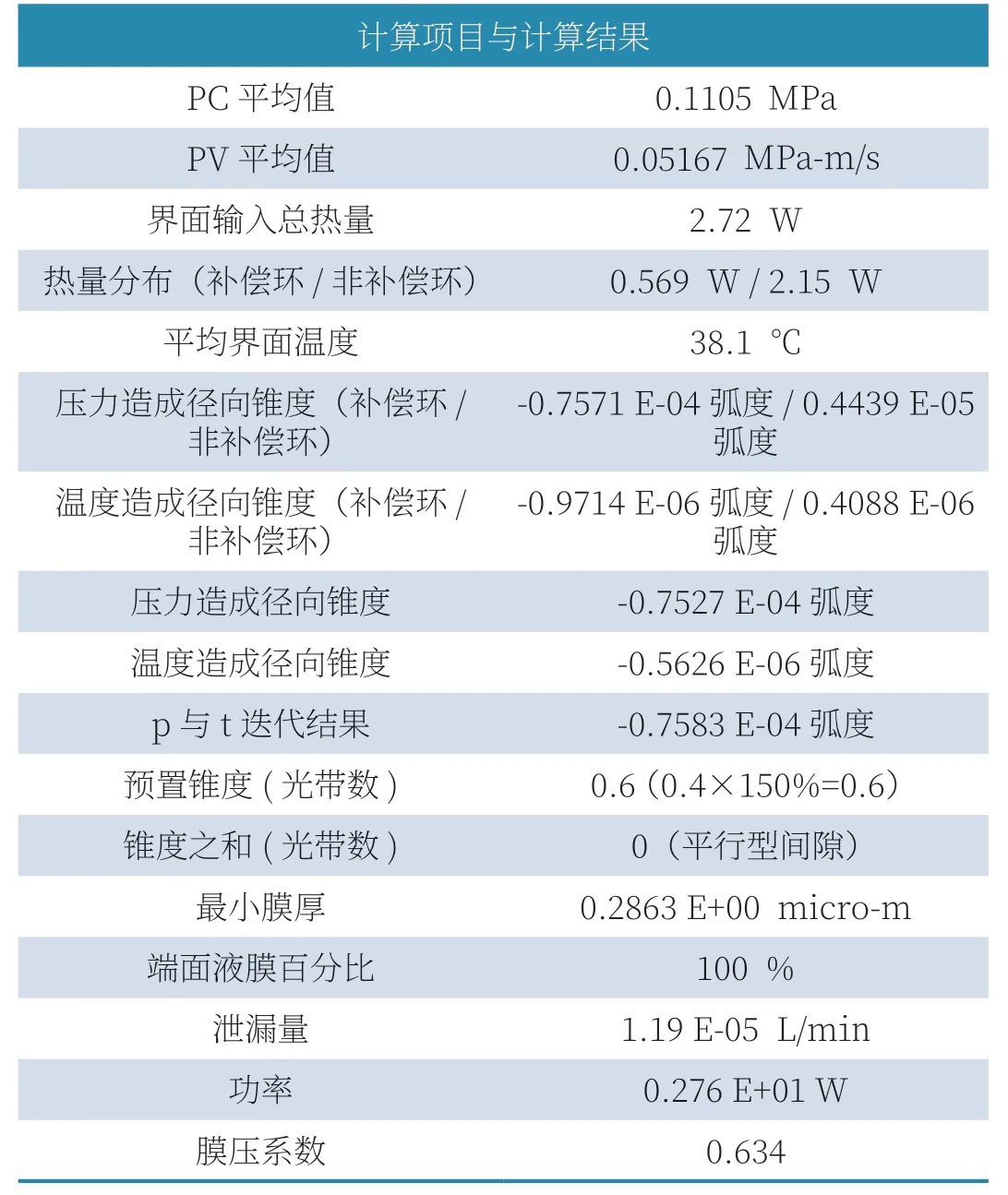

3.3.1 未磨损时端面计算结果

具体数值见图6 和表4。

图6 摩擦副总变形量、摩擦副应力分布

表4 计算项目及结果

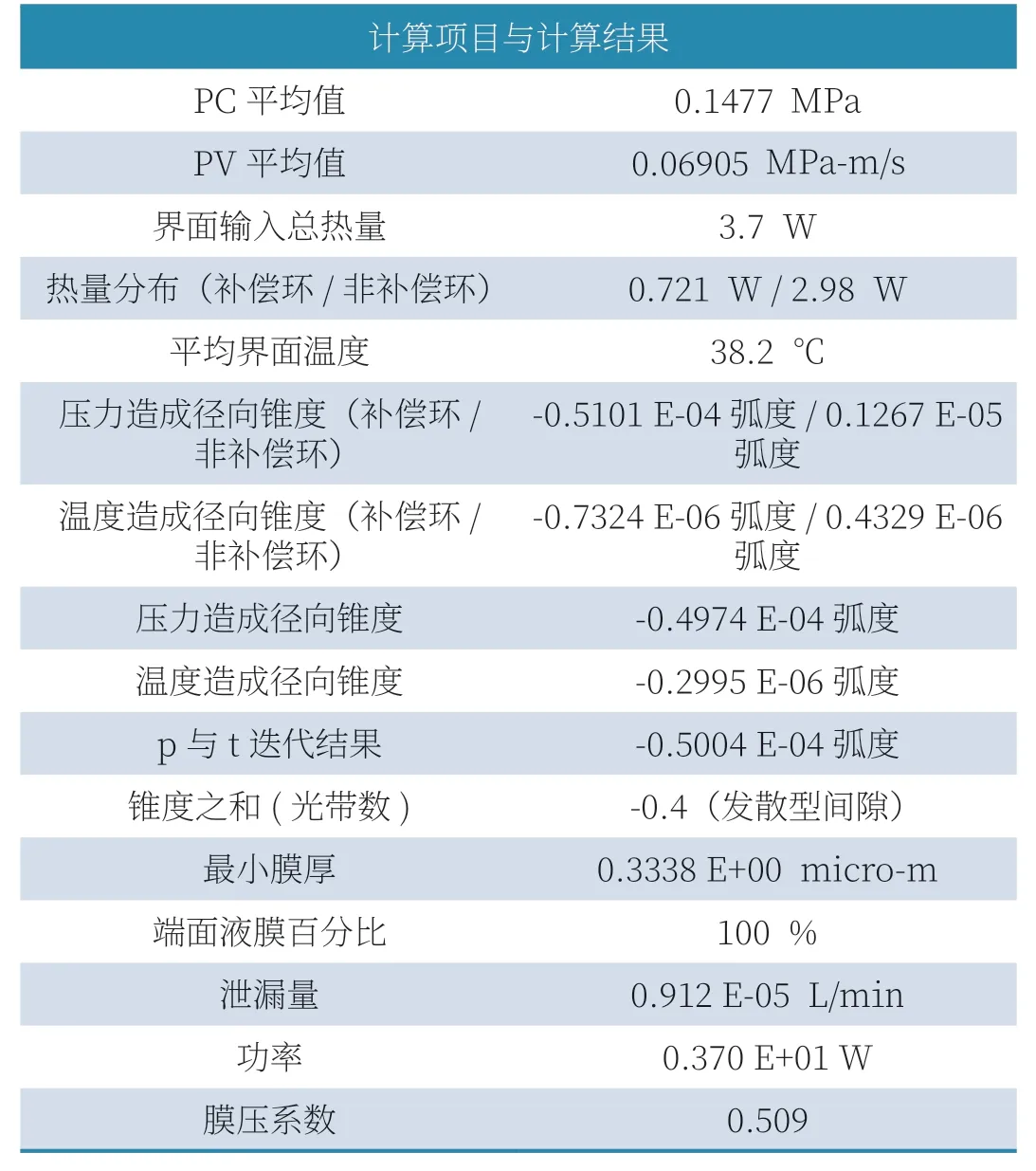

3.3.2 工作稳态时端面计算结果

具体数值见图7 和表5。

图7 摩擦副总变形量、摩擦副应力分布

表5 计算项目及结果

(1)变形趋势:机械密封从未磨损状态到工作稳态,运转工况下的端面变形量为-0.4 条氦光带(一条氦光带约为0.29um),仅仅是微小的变形量。此形变量在石墨环磨损后,摩擦副端面将呈近似平行间隙运转。

(2)压力分布:端面间的流体压力与接触压力分布如表5 所示,磨损稳定后接触压力呈现平行间隙,膜压系数为0.509,接触压力仅为0.15MPa 左右,更多的为流体摩擦,接触力较小,磨损状况良好。

(3)将密封设计成初始状态,呈微发散型间隙,有利于提高机封干扰能力。

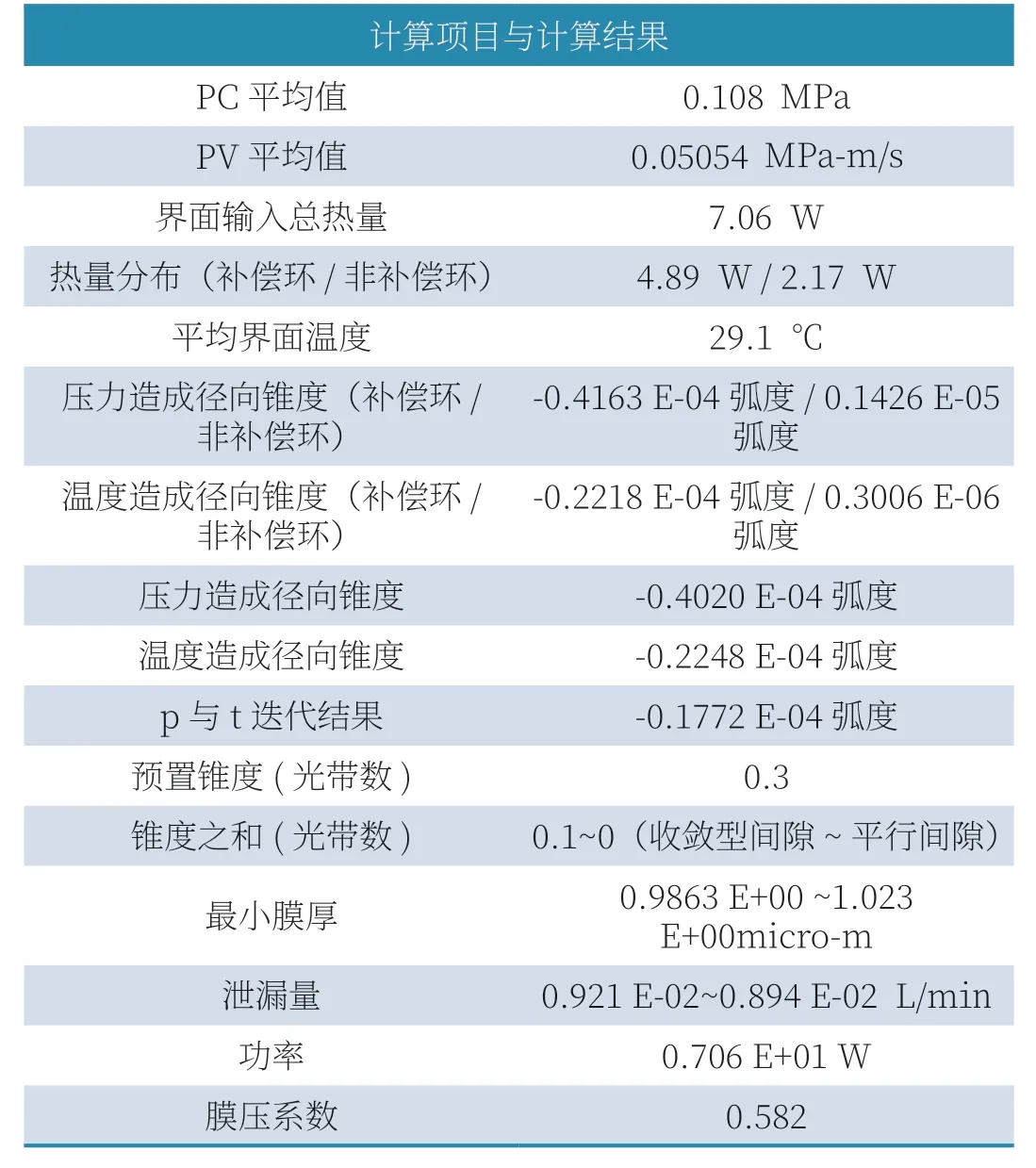

3.3.3 重新启动时端面计算结果

具体数值见图8 和表6。

图8 摩擦副总变形量、液膜分布

表6 计算项目及结果

(1)变形趋势:重启后的机封,考虑修订原稳态时端面磨损状态的基础上重新定义界面形状,因此需对端面进行预置锥度,考虑误差因素,取上限值,该值为原稳态形变量乘150%。计算结果可以看出,预置光带与新的形变量产生耦合,使端面呈近似平行间隙运转。

(2)膜厚状态:端面间膜厚分布如表6 所示,膜厚可侧面反映出端面所处的润滑状态。膜厚在端面间由内至外成线性分布,端面为微收敛状态的平行间隙。在此状态下,磨损率与摩擦系数将大大降低,且不会导致严重的磨损。

(3)反压系数由0.509 提升至0.634,从这里也印证了上述手工计算的结论,即端面的初始状态为收敛型间隙,在重启工作时,过低压力平衡比会使端面趋于打开,甚至喷漏。

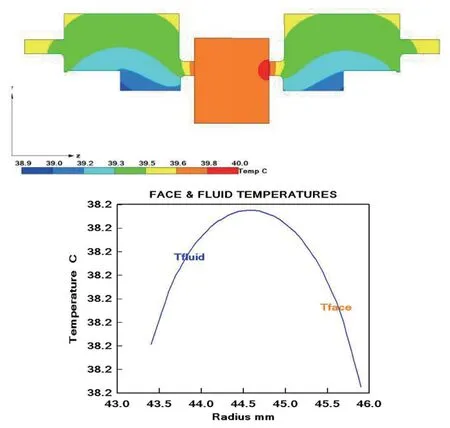

3.3.4 共用动环时,温度迭代计算结果

具体数值见图9 和表7。

图9 摩擦副总变形量、端面及流体温度分布

表7 计算项目及结果

温度迭代计算:共用动环型密封,由于两侧密封的边界条件不同,共用环体的温度分布对两侧密封的计算结果会有较大影响。加载边界条件时,需反复计算多次,并将计算出的温度不断迭代直至稳态;尤其在某些工况条件下端面发热温度较高,即使采用这种方法,计算出来的结果仍有一定误差,因此一般情况下不推荐使用共用动环结构。但在此工况下,误差影响相对较小,在加载边界条件时需设计者结合以往经验进行分析,其计算结果仍具有重要参考性。

3.3.5 干运转时(初期)端面计算结果

具体数值见图10 和表8。

图10 摩擦副总变形量、摩擦副应力分布

表8 计算项目及结果

(1)工况及参数变化:此模型模拟干运转初期的工作状态,端面间的隔离流体由水换成空气,预置锥度为液膜状态下的磨损锥度。但相关重要参数有较大变化,如摩擦系数、粗糙度等发生较大改变(相关参数及变化值不公开)。

(2)变形趋势:修订后的界面形状,在预置锥度及温升的影响下,端面呈为微收敛型间隙。此形变产生的锥度将在短期内磨损掉,使端面进入到近似平行间隙的状态下运转。

(3)压力分布:在预置锥度的影响下,初始状态的压力分布成线性分布,流体压力大于端面接触压力,经计算端面接触力约为76.55N,此时端面不会发生过度磨损的情况。

3.3.6 干运转时(稳态)端面计算结果

具体数值见图11 和表9。

图11 摩擦副总变形量、摩擦副应力分布

表9 计算项目及结果

(1)工况及参数变化:此模型模拟干运转工作至稳态时的情况,由于干运转初期影响,相关重要参数仍有较大变化,如摩擦系数、粗糙度等(相关参数变化值不公开)。

(2)变形趋势:修订后的界面形状,在预置锥度及温升的影响下,端面呈微收敛型间隙。此形变锥度将在短期内磨损掉,使端面进入到近似平行间隙的状态下运转。

(3)压力分布:在预置锥度的影响下,稳态初期的压力成线性分布,流体压力大于端面接触压力,经计算端面接触力约为75.81N,此时端面不会发生过度磨损的情况;在磨损过程中,端面最终磨平,经计算后得出,此时端面接触压力约0.12MPa,接触力约为79.4N,在保证材料强度及耐磨性的情况下,机封可长期稳定运行。

4 试验验证

通过模拟现场运行情况,从全膜润滑、边界润滑、干运转3 个方面进行试验验证,通过实验现象校核理论计算结果[6]。

4.1 全膜润滑

(1)实施方案:在密封腔内注入一定剂量常温水作为隔离液,用空气控制系统对隔离液进行加压,以此模拟在全液膜状态下的机封运行情况(见图12)。

图12 动态试验方案图

(2)检测方式:通过收集隔离液直接判断泄漏情况,观察流量计度数(见表10)。

表10 试验数据与结果

(3)现象描述:1.运转过程,未发现有泄漏,启停2次,未发现流量计读数异常波动。初始运行1h 左右无温升,后逐渐升至27℃左右。2.拆解检测,动静环表面几乎无接触痕迹。静环(石墨)甚至保留有初始研磨痕迹,动环(SSiC)摩擦环带均匀几乎不可见,仔细观察可见环带上的接触痕迹由外至内逐渐加重;用无尘纸擦拭石墨环表面,仅显示积存少量石墨粉(见图13)。

图13 摩擦副端面

4.2 边界润滑

(1)实施方案:在全膜润滑状态下重新运行一段时间,将隔离液全部排出,剩余的隔离液仅够机封端面短暂润滑一段时间,以此模拟在边界润滑状态下的机封运行情况(见表11)。

表11 试验数据与结果

(2)检测方式:通过观察流量计度数。

(3)现象描述:1.运转过程,启动初期流量计示数为0,伴有轻微波动情况,运行10min 后,最大泄漏量瞬间波动最大值约为1L/h(由于流量计精度问题,泄漏量<1.6L/h时示数无法读出);波动时间持续约15min 后,流量计逐渐稳定至0L/h,几乎不再波动,直至运行结束。2.拆解检测:动静环表面接触痕迹清晰。静环(石墨)磨损痕迹清晰,仔细辨认,可见轻微环状沟痕,动环(SSiC)靠近环带外侧积存有石墨粉而内侧相对较少,仔细观察可见环带上的接触痕迹靠外侧3/4 处较为均匀明显;用无尘纸擦拭石墨环表面,仅磨损下少量石墨粉(见图14)。

图14 摩擦副端面

4.3 干运转

(1)实施方案:检验完边界润滑的摩擦状态后,保持此刻石墨环端面锥角磨损的情况(不可重新研磨),迅速回装密封,以此模拟在发生边界润滑后,机封干运转的运行情况(见表12)。

表12 试验数据与结果

(2)检测方式:通过观察流量计度数。

(3)现象描述:1.运转过程,启动初期流量计示数为<1.6L/h,伴有轻微波动,持续20min 左右,逐渐降至0,保持至运行结束,端面温升由初始温度15℃上升至35℃左右后保持不变。2.拆解检测,动静环表面,接触痕迹清晰。静环(石墨)磨损痕迹清晰,仔细辨认,可见轻微环状沟痕,动环(SSiC)接触比例为100 %,靠近环带内侧积存的石墨粉较多;用无尘纸擦拭石墨环表面,相比全膜润滑,此时磨损下较多石墨粉(薄薄一层),石墨环表面无明显突出的磨损痕迹,仍保持光亮状态(见图15)。

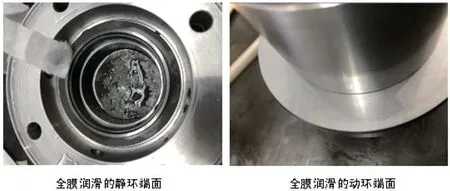

图15 摩擦副端面

4.4 试验总结

(1)全膜润滑下,几乎无可见泄漏,端面接触痕迹较轻,磨损状态良好,仔细观察可见环带上的接触痕迹由外至内逐渐明显(见图16),此时为外圆接触多,与设计结果发散型间隙吻合。

图16 摩擦副端面

(2)边界润滑工作前,先全膜润滑一段时间,使端面保证稳态工作,突然进入边界润滑状态,以此来模拟无法加注隔离液时的工况突变情况,同时也满足了设计中预置光带的作用。运转过程中,前期流量计出现波动情况应是在预置的径向锥度与圆周波度(材料与加工因素)的影响下,由端面产生的泄漏;在温升加速的过程中,出现变相,即边界润滑状态;当流量计浮球抖动消失后,流量计读数保持平稳,此时为干运转稳态工作,内孔锥度逐渐磨平,使端面在趋于平行间隙下运行,因此在动环内孔处石墨粉积存较多。启停2 次,流量计始终保持稳定,温度不再上升基本与设计结果保持一致[7]。

综上,在多个变相试验中,试验结果与理论分析基本保持一致,计算结果可靠。

5 现场应用

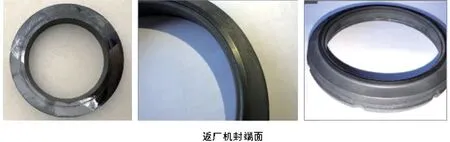

从拆解返厂的旧机封来看,按此流程设计的机封使用效果及磨损状态良好,端面摩擦痕迹均匀,石墨环未发生严重磨损(图17),与前期设计结果基本保持一致。

图17 摩擦副端面

6 结论

在特殊工况下为保证机封的使用效果,设计者需格外注意在设计参数满足工况使用条件的情况下,同时需考虑多方位校核设计参数,利用有限元分析,优化出最优解。特别在混合润滑状态下,受端面的界面形状控制与径向锥度的影响,在整个运行过程中占有极大比重。