含铜电镀污泥熔炼过程中主要元素的迁移转化行为研究

2023-09-01郑瑞立吕建芳宋卫锋刘牡丹刘勇吕先谨

郑瑞立,吕建芳,宋卫锋,刘牡丹,刘勇,吕先谨

(1. 广东工业大学 环境科学与工程学院,广东 广州,510006;2. 广东省科学院资源利用与稀土开发研究所,广东 广州,510650;3. 稀有金属分离与综合利用国家重点实验室,广东 广州,510650;4. 广东省矿产资源开发和综合利用重点实验室,广东 广州,510650)

含铜电镀污泥是镀铜废水经化学沉淀处理后的产物,含有大量铜、铁、镍、锡等重金属,其中铜品位通常远高于黄铜矿床的最低工业品位0.4%,每年产出的潜在价值就超500 亿元[1-2]。一方面,由于含铜电镀污泥性质的不稳定性,随意堆放会对环境健康造成危害,是被列入《国家危险废物名录》的工业废弃物[3-4];另一方面,我国铜金属资源稀缺,自给率逐年下降的同时需求量却快速增长,因此对铜电镀污泥进行资源化利用具有重要意义[5-6]。

目前,国内外涉及含铜电镀污泥的回收工艺主要分湿法和火法两大类[7-9]。湿法工艺包括浸取、过滤、浸取液净化富集等步骤,该工艺针对特定的污泥原料金属回收率可超过90%,但流程长、成本高、易造成二次污染[2]。相较之下,火法工艺流程简洁、对原料适应性强且回收率稳定,易于实现含铜电镀污泥的资源化及无害化,因此更具竞争力[10-14]。

然而,含铜电镀污泥中通常含有大量石膏[3,10,15],由于铜具有极强的亲硫性,还原熔炼过程中石膏中的硫会被还原并将大部分铜硫化[10-11,16],形成极其稳定的铜硫化合物,需进一步氧化吹炼,不仅增加了废渣量和能耗,也带来更多的铜夹带损失[17]。谭希发等[18]研究了含铜电镀污泥直接还原熔炼工艺,在还原煤用量4.5%、1 310 ℃熔炼80 min的条件下,铜以冰铜的形式与炉渣分离,回收率达到93.89%。阳伦庄等[12]采用富氧侧吹熔池熔炼工艺处理含硫量高达3.95%的铜污泥,在炭精添加量为15%、熔化区富氧体积分数为80%、还原区富氧体积分数为40%、温度为1 300 ℃的条件下,铜以冰铜夹杂粗铜的形式回收,品位约为80%。TIAN 等[19]提出了多段精炼工艺处理含硫极低的铜污泥,先在1 200 ℃下对污泥进行还原焙烧分离铅、锌和锡,再加入质量分数为6%的SiO2,在1 300 ℃下氧化180 min除杂,最后吹入质量分数为8%活性炭,在1 200 ℃下进一步还原精炼20 min,最终得到含铜量>98%(质量分数)的铜产品。上述研究表明,含铜污泥还原熔炼,铜多以冰铜的形式富集,难以直接产出金属铜。目前关于含铜污泥火法熔炼的研究主要集中在提高金属回收率方面,对于熔炼过程中冰铜的产生机制、各元素的迁移转化规律及硫的脱除尚未有深入的研究。

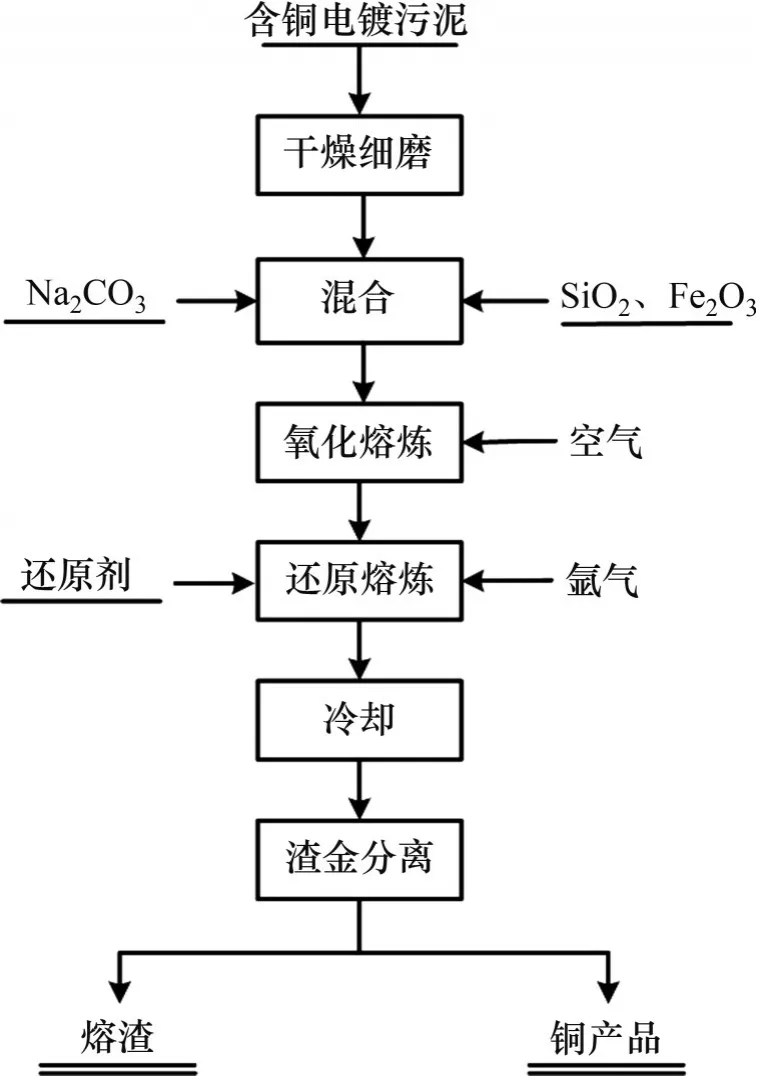

鉴于此,本文作者利用FactSage 8.0 软件对污泥熔炼进行热力学分析,系统研究含铜电镀污泥熔炼过程中主要元素的迁移转化规律,提出“氧化脱硫—还原熔炼”工艺;通过分析炉渣物相组成、合金形貌,考察熔炼氛围、渣型、温度时间、还原剂量对铜及硫走向的影响,最终高效实现含铜电镀污泥硫的脱除及铜的回收。

1 实验

1.1 实验原料

本研究所采用的含铜电镀污泥来自广东省东莞市某二次资源回收利用企业,在对样品进行焙烧脱水后,压碎并通过孔径为76 μm的标准筛筛分。利用ICP-MS (Optima 8000 Leeman, America)和XRF(PANalytical-AxiosmAX, Almelo, Netherlands)检测污泥的化学组成,化学分析结果如表1所示。由表1可知:样品主要含有Cu、Fe、S、O及Ca等元素。

表1 含铜电镀污泥的化学组成(质量分数)Table 1 Chemical composition of copper-bearing electroplating sludge %

利 用 XRD(X' PERT PRO MPD/PW3040,Netherlands)对污泥原料的物相组成进行分析,XRD谱如图1所示。由图1可知:图谱的特征峰与CaSO4、CuO、Fe3O4和CaO 等匹配良好,结合化学组成分析可知,污泥中存在大量的CaSO4,铜元素以氧化物的形式存在,除此之外还含有大量的铁氧化物,来自于电镀工艺中的酸洗[20]。

图1 含铜电镀污泥的XRD图谱Fig. 1 XRD pattern of copper-bearing electroplating sludge

利用SEM-EDS(SEM, QUANTA 250FEG &EDS, EDAX Genesis-SiLi)对污泥原料的元素赋存形态进行研究,结果如图2所示。由图2可知:污泥以细颗粒形成的聚集体为主,各物相之间混杂互含,结合XRD 分析,污泥主要矿物组成为硫酸钙和金属氧化物。

图2 含铜电镀污泥的SEM像及EDS谱Fig. 2 SEM image and EDS spectra of copper-bearing electroplating sludge

实验使用的造渣剂SiO2、Fe2O3、助熔剂Na2CO3及还原剂石墨粉均为分析纯,助熔剂Na2CO3的添加量固定为5%(质量分数)。

1.2 实验方法

1.2.1 还原熔炼实验

干燥细磨后的样品,与还原剂、Na2CO3、SiO2、Fe2O3混合均匀,装入坩埚并一同放入管式炉中,以10 ℃/min 的升温速率将样品加热到指定温度,在熔体上方喷吹氩气(氩气体积分数>99.99%),降低熔体表面的氧分压;反应后将样品破碎并分离出铜产品与熔渣,分析铜产品的元素组成及熔渣中铜残留量。铜回收率及还原剂添加量分别采用式(1)与式(2)计算:

式中:R为铜回收率;m0和m1分别为含铜污泥和熔渣的质量,g;wCu0和wCu1分别为含铜污泥和熔渣的铜质量分数;n为C 与Cu 的物质的量比,在本文中被定义为还原剂添加量;mC为石墨粉的添加质量,g;MC与MCu分别为碳与铜的摩尔质量,g/mol。

1.2.2 氧化脱硫实验

样品在经过干燥细磨后,与Na2CO3、SiO2、Fe2O3混合均匀,装入刚玉坩埚并一同放入管式炉中,以10 ℃/min 的升温速率将样品加热到指定温度,在熔体上方喷吹空气,进行氧化脱硫;氧化脱硫到指定的时间后,将冷却的样品破碎、研磨,分析样品中硫的质量分数,脱硫率采用式(3)计算:

式中:ε为脱硫率;mS0为原料中硫的质量,g;mS1为冷却熔体样品中硫的质量,g。

1.2.3 氧化脱硫-还原熔炼实验

实验流程如图3所示。干燥细磨后的样品,与一定量的Na2CO3、SiO2、Fe2O3混合均匀,装入刚玉坩埚并一同放入管式炉中,在以10 ℃/min 的升温速率将样品加热到脱硫温度后,在熔体上方喷吹空气进行氧化脱硫;氧化脱硫一定时间后,在熔体顶部改喷吹氩气,并在氩气气氛下向熔体中加入经过压团呈饼的还原剂,转为还原熔炼;反应后将冷却的样品破碎并分离出铜产品和熔渣,分析合金的元素组成及熔渣中铜残留量。

图3 实验流程图Fig. 3 Experimental flow chart

2 污泥熔炼热力学分析

本研究的污泥原料主要成分包括CuO、CaSO4、Fe3O4等,Cu、Fe、S 等均属于多价元素,其迁移转化行为取决于熔炼氛围。为研究污泥熔炼过程中主要元素的迁移规律,利用FactSage 的Reaction模块,分别对含铜电镀污泥的还原熔炼和氧化熔炼过程进行热力学计算。

2.1 还原熔炼

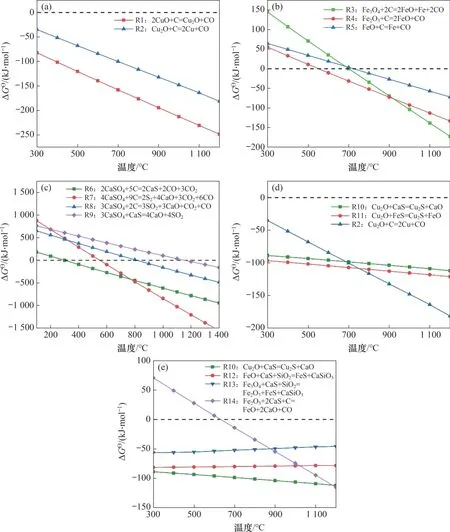

污泥还原熔炼过程发生的主要反应包括Cu、Fe 的还原[21],S 的还原[22-23]及Cu、Fe 的硫化[10,24],化学反应及ΔGƟ-t曲线如图4所示。

图4 含铜电镀污泥还原熔炼过程中主要反应的吉布斯自由能Fig. 4 Gibbs free energy of main reactions in reduction smelting process of copper-bearing electroplating sludge

由图4(a)和4(b)可知:当温度大于90℃时,CuO 还原为单质Cu 的反应即可发生,而当温度大于700 ℃时,单质Fe 才能通过反应式R3 与R5 被还原出来,说明在同等温度条件下,Cu 的还原较Fe更有热力学上的优势。

由图4(c)可知:CaSO4与C 发生氧化还原反应生成CaS、S2和SO2的最低温度分别为289、549和813 ℃。当温度小于800 ℃时,反应式R6 有热力学上的优势,有利于CaS 的生成;当温度大于800 ℃时,生成S2的反应式R7 成为主反应;相较于反应式R6和R7,R8和R9的起始反应温度较高。因此在还原熔炼过程中,CaSO4中的+6价S更倾向于被还原为-2价与0价。

由图4(c)和4(d)可知:在300~700 ℃的固相反应阶段,体系中存在大量的CaS,Cu2O 更容易被硫化而非被还原,大部分Cu 会在这个温度段被硫化。由图4(d)和4(e)可知:反应式R12、R13、R14的曲线整体在R10 和R11 上方,即Cu 比Fe 更容易被硫化,这是由于S的电负性小、原子半径大,外电子与原子核的联系较弱,倾向形成共价键,而Cu比Fe具有更大的金属阳离子电负性,容易得到电子,因此更能与S结合形成高度共价键,释放能量使体系稳定性升高[10]。

综上所述,污泥的还原熔炼过程中的反应大致可以分为5个阶段,如图5所示。第一阶段,当温度在90~289 ℃范围内时,主要发生Cu的还原反应;第二阶段,当温度在289~549 ℃范围内时,CaSO4开始被大量还原为CaS,并逐渐获得较于Cu还原反应在热力学上的优势,与此同时Cu2S 在这个阶段生成;第三阶段,当温度在549~813 ℃范围内时,先是S2开始生成,后是Fe的还原与硫化;第四阶段,当温度在813~1 153 ℃范围内时,体系中有SO2生成,同时反应式R7取代R6成为体系的主反应;第五阶段,当温度大于1 153 ℃时,CaSO4与累积的CaS开始反应,导致体系中的S 显著减少。

图5 含铜电镀污泥还原熔炼过程中主要元素的转化行为Fig. 5 Transformation behaviors of main elements in the process of reduction smelting of copper-bearing electroplating sludge

2.2 氧化熔炼

在高氧分压条件下,对污泥进行氧化熔炼,发生的主要反应包括Fe3O4的氧化、CuO 及CaSO4的分解,化学反应及ΔGƟ-t曲线如图6所示。

图6 含铜电镀污泥氧化熔炼过程中主要反应的吉布斯自由能Fig. 6 Gibbs free energy of main reactions in oxidation smelting process of copper-bearing electroplating sludge

由图6(a)可知:当温度大于1 124 ℃时CuO 分解,而温度大于1 650 ℃时CaSO4才会发生分解。相关研究表明[25-26],铁硅系氧化物的存在能对CaSO4的分解过程产生显著影响,通过生成共晶化合物的方式,促进CaSO4的分解反应平衡正向移动,达到降低分解温度的作用。铁氧化物通常是电镀污泥的主要成分之一[20],而SiO2常为污泥熔炼过程中的造渣剂。由图6(a)和6(b)可知:二者可与CaSO4在高温下发生反应生成CaO·Fe2O3、2CaO·Fe2O3、CaO·SiO2、3CaO·2SiO2和3CaO·SiO2等共晶化合物,反应起始温度分别为1 490、1 485、1 266、1 308 和1 431 ℃,显然从热力学角度,铁硅系氧化物能够使得CaSO4的理论分解温度下降160~342 ℃。

综上所述,污泥氧化熔炼时,CaSO4会发生自身氧化还原分解,绝大部分S会以SO2的形式逸出熔体;熔炼原料中的铁硅系氧化物能促进CaSO4的分解,降低脱硫温度。

3 结果与讨论

基于热力学计算结果,开展了还原熔炼实验、氧化脱硫实验及氧化脱硫-还原熔炼实验,研究不同实验条件对铜回收率及脱硫率的影响。

3.1 还原熔炼实验

3.1.1 CaO 与SiO2质量比和Fe 与SiO2质量比对铜回收率的影响

选择CaO-SiO2-FeOx三元渣型,在熔炼温度为1 300 ℃、时间为90 min、还原剂添加量为2.0的条件下,研究CaO 与SiO2质量比(钙硅比)和Fe与SiO2质量比(铁硅比)对铜回收率的影响,结果如图7所示。

图7 不同CaO与SiO2质量比和Fe与SiO2质量比对铜回收率的影响Fig. 7 Effects of different mass ratios of CaO to SiO2 and Fe to SiO2 on copper recovery rate

由图7(a)和7(b)可知:随着CaO与SiO2质量比和Fe 与SiO2质量比的提高,铜的回收率先上升后下降。在CaO与SiO2质量比为0.5、Fe与SiO2质量比为0.6时,铜回收率达到94.96%。CaO作为碱性氧化物可为熔体提供自由氧(O2-),促使硅酸盐熔渣网络结构解聚,进而降低熔渣黏度,有利于被还原的液态金属聚集[27]。利用FactSage对不同CaO与SiO2质量比熔渣的黏度进行计算,如图7(c)所示。由图7(c)可知:随着CaO 与SiO2质量比的提高,熔渣黏度降低,但过量的CaO 会导致碱度过高,增加铜在熔渣中的溶解度[28-30],从而降低铜回收率。熔渣中的铁氧化物能与CaO、SiO2等形成铁橄榄石等低熔点的共晶化合物,使得熔渣的熔化温度下降,提高熔渣流动性。利用FactSage 的Equilib 模块对不同Fe 与SiO2质量比熔渣的熔化温度进行计算,结果如图7(d)所示。由图7(d)可知:随着铁氧化物的增多,熔渣完全熔化的温度呈显著下降趋势。此外,CaO 与SiO2的结合能力强,高钙硅比会促进橄榄石分解而增加铁氧化物活度,导致更多的Fe 被还原进入铜产品[21]。因此,合适的CaO 与SiO2质量比和Fe 与SiO2质量比范围分别为0.5~0.6和0.4~0.6。

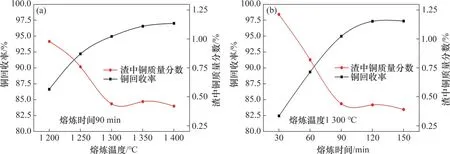

3.1.2 还原熔炼温度与时间对铜回收率的影响

在CaO与SiO2质量比为0.5、Fe与SiO2质量比为0.6、还原剂添加量为2.0的条件下,研究还原熔炼温度和时间对铜回收率的影响,结果如图8 所示。由图8(a)和8(b)可知:在固定条件下,铜回收率与熔炼时间和温度均成正比,在熔炼温度为1 300 ℃、熔炼时间为90 min的条件下,铜回收率达到94.96%,继续升高温度及延长时间,铜回收率提高不明显,同时除了增加能源消耗外,还会促进熔渣中的Fe 与Si 被还原进入铜产品,破坏渣相的组成平衡并增加后续处理难度[11,31],因此最佳熔炼温度及时间分别取1 300 ℃与90 min。

图8 不同熔炼温度和时间对铜回收率的影响Fig. 8 Effects of different smelting temperature and time on copper recovery rate

3.1.3 还原剂添加量对渣铜含量及铜产品组成的影响

在CaO与SiO2质量比为0.5、Fe与SiO2质量比为0.6、熔炼温度为1 300 ℃、时间为90 min 的条件下,研究还原剂添加量对渣铜含量及铜产品的影响,如图9(a)所示。由图9(a)可知:随着还原剂添加量的提高,渣铜含量呈下降趋势,但铜产品中的Fe 与S 的含量逐渐升高,铜品位下降;铜产品的XRD 谱如图9(b)所示。由图9(b)可知:当还原剂添加量较低时,铜产品中的硫化物主要为Cu2S与Cu5FeS4,而随着还原剂的添加量提高,开始出现CuFeS2与FeS 的特征峰并逐渐增强,Cu2S的特征峰减弱,表明更多的Fe 与S 进入了铜产品。

图9 不同还原剂添加量实验铜产品分析Fig. 9 Analysis of experimental copper products tested with different reducing agents

通过光学显微镜及SEM-EDS 对还原剂添加量为1.6的实验得到的铜产品进行分析,结果如图10所示。EDS 结果表明,铜产品的主要成分为Cu5FeS4,被还原为单质的微量Cu、Fe、Ni、Sn被锍相捕集,以固溶体的形式富集在锍相中;这是由于熔锍的电导率及负温度系数等性质与液态金属类似[32-33],使得两相在熔体中相互吸引并聚集,固溶体主要成分(质量分数)为86.27%的Cu 与9.25%的Fe。因此,考虑到还原剂成本,还原剂最佳添加量取1.6。对获得的最佳条件进行3 次确认实验并对结果取平均值,结果表明铜回收率为93.99%,渣中Cu质量分数<0.60%,铜产品品位为56.96%,硫质量分数为19.49%。

图10 还原剂添加量为1.6时实验铜产品分析Fig. 10 Analysis of experimental copper product with reducing agent of 1.6

实验结果表明:含铜电镀污泥直接进行还原熔炼,原料中的S 会优先被还原为-2 价,并以Cu2S、Cu5FeS4或CuFeS2等形式形成铜产品;Cu主要以硫化物的形式存在于铜产品中,只有少量的Cu 被还原为单质;Fe 在铜产品与渣相中均有分布,分布比例取决于还原剂的添加量;被还原的金属单质会倾向于形成固溶体。而此前的热力学计算结果表明,在还原条件下S必然会被还原为-2价并与Cu 形成在碳热还原环境中极其稳定的铜硫化合物,换而言之,污泥中的硫在未被脱除的情况下,会进入熔炼后的铜产品中,与实验结果一致。故从热力学角度,单一的还原熔炼工艺很难使高硫含铜污泥实现完全脱硫。

3.2 氧化脱硫实验

在CaO与SiO2质量比为0.5、Fe与SiO2质量比为0.6的条件下,研究氧化脱硫温度与时间对脱硫率的影响,如图11 所示。由图11 可知:脱硫率与温度和时间成正比,在1 450 ℃、熔炼30 min的条件下,物料中硫的质量分数<0.03%,脱硫率达到99.41%。对该反应温度和时间条件下所得的实验样品进行物相组成分析,XRD谱如图12所示。由图12可知:样品的物相组成为钙铁榴石、尖晶石、硅灰石等共晶化合物,同时未检测出CaSO4与金属硫化物的特征峰,这表明铁硅系氧化物的存在能够有效促进CaSO4分解,且在该温度和时间条件下氧化脱硫效果良好。因此最佳脱硫温度与时间分别取1 450 ℃和30 min。该温度较CaSO4的理论分解温度低约200 ℃,与热力学分析结果一致。

图11 氧化脱硫温度和时间对脱硫率的影响Fig. 11 Effects of temperature and time of oxidative desulfurization on sulfur removal rate

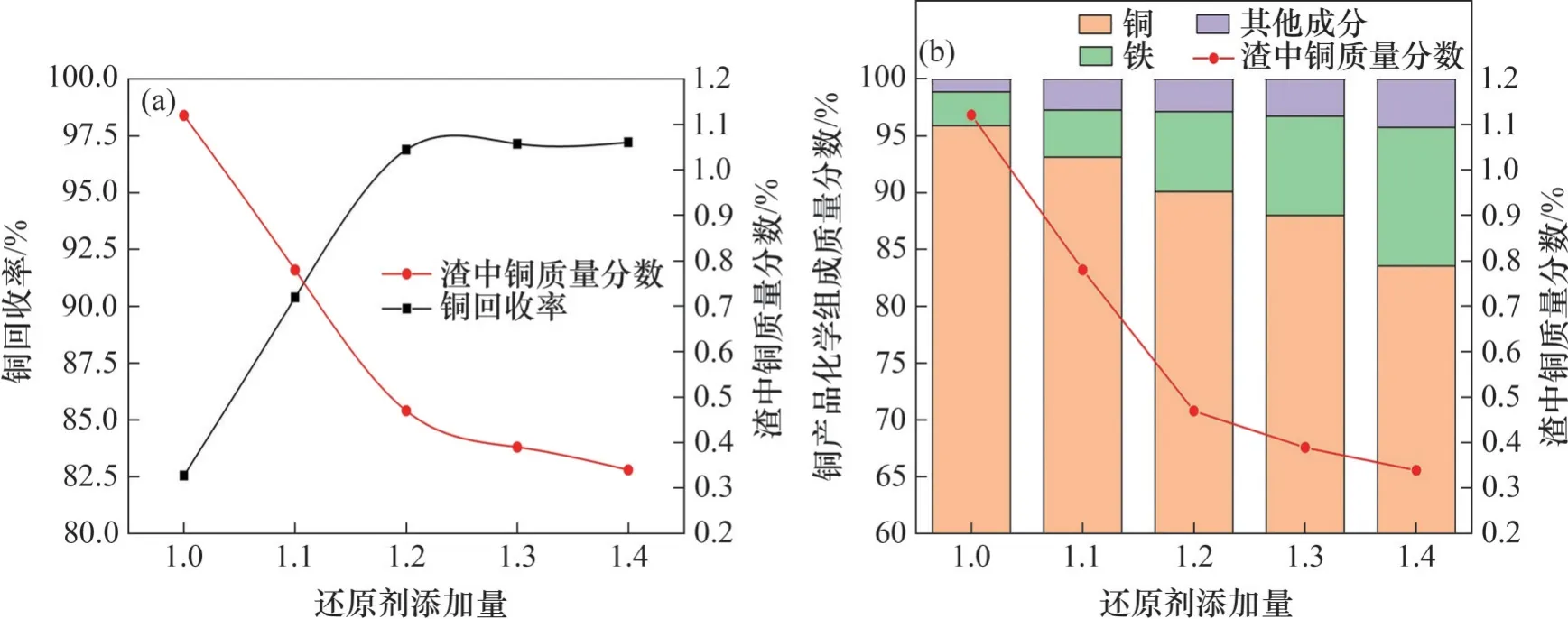

3.3 氧化脱硫-还原熔炼实验

在氧化脱硫温度为1 450 ℃、脱硫时间为30 min、还原熔炼温度为1 300 ℃、熔炼时间为90 min、CaO 与SiO2质量比为0.5、Fe 与SiO2质量比为0.6的条件下,研究还原剂添加量对铜回收率及铜产品成分的影响如图13 所示。由图13 可知:铜的回收率随着还原剂添加量的提高而增大,熔炼后得到的铜产品是铜铁合金,还原剂的增加会使Fe 的比例上升,而考虑到从铜铁合金中电解精炼分离Cu 的成本较高[10],还原剂最佳添加量为1.2~1.3。

图13 不同还原剂添加量对实验的影响Fig. 13 Effects of different reducing agent additions on experiment

通过SEM-EDS 对还原剂添加量为1.2 的实验得到的铜产品进行微观结构分析,结果如图14 所示。由图14 可知:铜产品的主要成分为Cu 与Fe,两相不完全互溶,与微量的Ni、Sn 等形成不均匀的固溶体。

图14 还原剂添加量为1.2时实验铜产品分析Fig. 14 Analysis of experimental copper product with reducing agent of 1.2

对还原剂添加量为1.2 的实验条件进行3 次实验并对结果取平均值,结果表明铜回收率为96.89%,熔渣中铜质量分数<0.50%,铜产品品位为90.08%,其中铁质量分数为7.03%,说明采用氧化脱硫-还原熔炼工艺处理含铜电镀污泥可以实现硫的高效脱除,产出高品位的低硫铜产品。

4 结论

1) 含铜电镀污泥还原熔炼过程中,CaSO4中的S 会优先被还原为-2 价,并以Cu2S、Cu5FeS4或CuFeS2等形式形成铜产品,剩余的S 主要以S2与SO2的形式逸出熔炼体系。在熔炼温度为1 300 ℃、熔炼时间为90 min、Na2CO3添加量为5%、CaO 与SiO2质量比为0.5、Fe与SiO2质量比为0.6、还原剂添加量为1.6的条件下,铜回收率为93.99%,熔渣中铜质量分数<0.60%,熔炼得到的铜产品主要成分为金属硫化物,铜品位为56.96%,硫质量分数为19.49%。

2) 在含铜电镀污泥氧化熔炼过程中,温度大于1 650 ℃时CaSO4会发生分解,生成SO2逸出实现污泥脱硫,而熔炼过程中铁硅系氧化物的存在能够降低CaSO4的分解温度。在脱硫温度为1 450 ℃、脱硫时间为30 min 的条件下,熔体中的硫残留量<0.03%,脱硫率达到99.41%。

3) 采用氧化脱硫-还原熔炼工艺处理含铜电镀污泥,在氧化脱硫温度为1 450 ℃、氧化脱硫时间为30 min、还原熔炼温度为1 300 ℃、还原熔炼时间为90 min、Na2CO3添加量为5%、CaO与SiO2质量比为0.5、Fe与SiO2质量比为0.6、还原剂添加量为1.2的条件下,铜回收率为96.89%,熔渣中铜质量分数<0.50%,铜产品中铁质量分数为7.03%,铜品位为90.08%。