从锌冶炼含铟锗复杂物料中强化浸出铟锗工艺研究

2023-09-01谭紫东甄勇金鑫杜敏李兴彬魏昶

谭紫东,甄勇,,金鑫,,杜敏,李兴彬,魏昶

(1. 昆明理工大学 冶金与能源工程学院,云南 昆明,650093;2. 四川四环锌锗科技有限公司,四川 雅安,625400)

稀散金属铟和锗在现代电子工业中凭借其独特的物理和化学性质,受到人们的广泛关注[1-2]。铟和锗作为现代军事、催化反应、红外光学、半导体等领域的不可替代资源,在高新技术产业发展中具有重要战略地位[3-4]。WATARI 等[5]研究了48 种金属在未来几十年的需求预期增长速度,铟需求的预期增长可能是目前全球产量的8 倍左右。同时,随着电子产业的快速发展,重点产业的结构调整和升级加快,锗的需求明显增加。陈星全等[6]预测2025 年锗资源短缺问题将逐渐凸显。中国、美国、日本、韩国、欧盟等多个国家和地区都将铟、锗列为战略金属[7]。

然而,在自然界中极少存在具有独立开采价值的铟、锗矿床,铟、锗常以类质同象进入造岩元素的矿物晶格内[8-10]。在含有铟和锗的矿物中,闪锌矿、铁闪锌矿是铟、锗的主要载体矿物[11-12],广泛分布于云南、广西壮族自治区、贵州、四川、内蒙古自治区等大型和特大型铅锌矿床中[13-14],但原矿中铟和锗的质量分数都较低,铟的平均品位为183 g/t[15],锗平均质量分数约250 g/t[16]。在选矿过程中,铟和锗进入硫化锌精矿中,在锌冶炼过程中,铟和锗进一步富集于浸出渣尘中,从锌浸出渣尘中综合回收铟和锗是铟、锗的重要生产来源[17-20]。

在锌冶炼过程中,常采用回转窑或者烟化炉高温还原处理锌浸出渣,浸出渣中的铟、锗与铅锌等金属一同被还原挥发进入烟气中,这些金属蒸气在烟气中再次被氧化,形成的金属氧化物烟尘经过收尘得到富含铟和锗的氧化锌烟尘[21]。由于还原挥发过程中金属及其化合物发生复杂的还原、氧化、硫化、分解、化合反应,导致烟尘中铟和锗的存在形态复杂多样[22]。采用常规的硫酸浸出工艺,难以破坏富含铟和锗的金属氧化物、硫化物、锗酸盐、铁酸盐、硅酸盐等复杂多样的化合物,导致铟、锗回收率低[23]。通常铟的回收率仅为50%~80%,锗回收率仅为50%~70%[24],与日本、韩国等国家资源综合利用率相比,我国铟、锗的综合回收率普遍偏低,差距较大,资源浪费较为严重。因此,研究开发新的浸出工艺,最大限度地破坏复杂铟锗化合物的矿物结构,实现铟、锗等有价组元的高效浸出,对提高金属资源回收率、减少资源浪费具有重要的意义。

本文针对湿法炼锌行业产出的含有多种有价金属化合物的铟锗富集渣,围绕物料中铟锗赋存状态复杂的特点,采用两段逆流强化浸出方式,即第一段浸出在相对温和的常压酸浸条件下破坏容易溶解的含铟、锗的氧化锌、氧化铟、锗酸盐等化合物,实现大部分易溶解铟锗化合物的溶出;再采用氧压强化浸出方法进行二段浸出,进一步破坏富含铟锗的金属硫化物、铁酸盐等难溶化合物,使赋存在这些难溶化合物中的铟锗进一步被浸出和释放进入溶液,实现铟锗的高效浸出。同时,获得铟锗含量较高的一段浸出液,为后续铟锗萃取分离回收创造有利条件,为从锌冶炼含铟锗渣尘中高效综合回收铟锗提供新的技术思路。

1 实验原料及方法

1.1 实验原料

实验采用的富铟锗原料,由四川某锌冶炼公司提供,该物料通过锌精矿沸腾焙烧—中性浸出—低酸浸出—浸出渣回转窑挥发—选择性浸出沉淀得到富含铟锗的原料,其化学成分如表1所示。

表1 富铟锗原料化学成分分析(质量分数)Table 1 Chemical compositions of In and Ge enrichment raw material %

由表1可知:富铟锗原料中铟的质量分数达到10 660.4 g/t,锗的实验质量分数达到558.5 g/t;铟和锗质量分数较高;锌的质量分数为32.7%,铜的质量分数为5.54%。该物料中铟、锗、铜、锌均具有回收价值。原料中的主要物相的X线衍射(XRD)谱如图1所示。

图1 富铟、锗原料的XRD谱Fig. 1 XRD patterns of In and Ge enrichment raw material

由图1可知:原料中的特征峰值主要为氧化锌特征峰以及强度较弱的三氧化二铁和砷酸钙特征峰。XRD分析没有检测出含有铟锗矿物的衍射峰,主要原因是铟和锗的质量分数相对较低,且没有单独的矿物晶格,铟锗主要以类质同相、吸附、夹杂等多种形态赋存于氧化锌、三氧化二铁等氧化物、砷酸钙等砷酸盐和其他少量的硫化物中,与JIANG 等[22]研究次氧化锌烟尘中铟、锗物相的结果相似。

进一步采用扫描电镜-能谱(SEM-EDS)分析富铟锗物料的微观形貌和主要化学组成,结果如图2所示。由图2 可知:原料主要以3 类形貌颗粒存在,第1类是片状致密颗粒,其EDS分析结果表明主要元素组成(质量分数)为硫22.55%、钙29.86%、氧39.90%,EDS 元素质量检测结果与硫酸钙的质量分数相近,表明其矿物组成主要成分为硫酸钙。第2类是片状灰白色颗粒,其EDS分析结果表明主要元素组成(质量分数)为氧30.72%、锌24.54%、硫5.01%,其矿物组成主要为硫酸锌、氧化锌、硫化锌等的混合物。第3种是球状颗粒,主要元素组成(质量分数)为硅59.76%、氧18.36%、锌9.00%,其矿物组成主要为二氧化硅及氧化锌的混合物。

图2 富铟锗原料的SEM图像及EDS谱图Fig. 2 SEM images and EDS spectra of In and Ge enrichment raw material

EDS 能谱表明致密块状颗粒主要为硫酸钙,球状团聚颗粒为二氧化硅,片状颗粒是氧化锌与硫化锌的混合物。硫酸钙与硫化锌为浸出过程中难以溶解的物质。氧化锌等锌化合物以颗粒状附着在硫酸钙基体表面或被硫酸钙包裹,锗主要赋存在锌化合物中。因此,采用对原料适应性强的两段逆流强化浸出工艺开展实验研究,在常规条件下实现大部分易溶解化合物的溶出,再采用氧压浸出强化条件实现硫化锌、难溶铟锗化合物进一步破坏与溶出,提高铟、锗、锌等多种金属的浸出率。

为了使实验研究更好地与铟锗综合回收的生产实际相结合,更加贴近该技术未来的生产应用实际场景,实验过程中采用的浸出剂为该企业湿法炼锌工艺中产出的废电解液,其主要化学成分的质量浓度如表2所示。由表2可知:废电解液中硫酸质量浓度为180.8 g/L、锌质量浓度为52.0 g/L、镁为21.6 g/L,此外,含有少量的钾、钠、氟、氯等阳离子和阴离子。

表2 实验浸出采用废电解液主要成分分析(质量浓度)Table 2 Main components of spent electrolyte used in leaching experiment g/L

1.2 实验原理

对In-H2O和Ge-H2O体系进行热力学分析并绘制其E-pH 图,结果如图3 所示。由图3 可知:锗酸及少量不溶性二氧化锗稳定存在于pH为-2~8的区域内,酸浸可以使锗化合物溶解进入溶液。要使In2O3完全溶解,需要控制浸出的pH 在2.52 以下,在此pH下,氧化锌等易溶解化合物使其浸出进入溶液。由于物料含铜、砷、硅较高,原料中有以砷酸铟形态存在的铟、以锗酸盐形态存在的锗以及赋存在金属硫化物、硅酸盐中的铟和锗,在浸出过程中需要在较高的酸度、温度和氧化条件下才能将这些难溶化合物破坏,实现铟锗的高效溶出。

图3 Ge-H2O体系和In-H2O体系的E-pH图Fig. 3 E-pH diagram of Ge-H2O and In-H2O system

原料中以氧化锌、硫酸锌、砷酸盐、锗酸盐、金属氧化物、氢氧化物等形态存在的化合物,在常规的硫酸浸出过程中可以被溶解,实现铟、锗等有价金属的溶出,其主要化学反应方程式如下:

原料中以硫化锌、硫化铜、难溶二氧化锗、硅胶等形态存在的化合物,在常规条件下,矿物结构难以破坏,采用氧压浸出方式,利用高温、高压和强氧化条件可以较彻底地破坏其矿物结构,实现金属的高效浸出,主要化学反应如下:

1.3 实验方法

实验设备及其连接示意图如图5所示,实验分为一段常压浸出和二段氧压浸出。一段常压浸出实验方法为:将定量的废电解液加入3 口烧瓶中,置于恒温水浴锅(金坛市大地自动化仪器厂,HHS28s)中,待电解液上升至设定温度后,按照预设的液固比用电子天平(梅特勒—托利多仪器上海有限公司,E6001 型)称取富铟锗原料,加入3 口烧瓶中,在搅拌转速为500 r/min 的条件下进行浸出反应,到达实验预设反应时间后,停止搅拌,矿浆采用真空抽滤进行液固分离,记录浸出液的体积、质量,并取样化验,浸出渣采用去离子水在液固比为3∶1的条件下,搅拌洗涤10 min,洗涤结束后进行真空抽滤,得到的浸出渣经过干燥、制样,得到样品,最后对样品进行分析检测。

二段氧压浸出实验方法为:将一段浸出得到的一段浸出渣加入加压反应釜,通入氧气进行二段氧压浸出,在搅拌转速为500 r/min 的条件下进行氧压浸出反应,到达实验预设反应时间后,停止搅拌,矿浆采用真空抽滤进行液固分离。浸出渣采用去离子水在液固比为3∶1的条件下,搅拌洗涤10 min 后进行真空抽滤,得到的浸出渣经过干燥、制样,得到样品,最后对样品进行分析检测。

两段逆流浸出实验方法为:一段常压浸出结束后,将矿浆真空抽滤进行液固分离,一段浸出渣直接进行二段氧压浸出;反应结束后采用真空抽滤进行液固分离,二段氧压浸出液返回一段常压浸出,二段浸出渣采用去离子水在液固比为3∶1的条件下,搅拌洗涤10 min,洗涤结束后进行真空抽滤,得到的浸出渣经过干燥、制样,得到样品,最后对样品进行分析检测。浸出实验流程图如图4所示。各元素浸出率以渣计,计算公式如下:

图4 实验浸出流程示意图Fig. 4 Schematic diagram of leaching process

式中:η为浸出率,%;ω0为原料中元素质量分数,g/t(或%);M0为原料干质量,g;ωr为浸出渣中元素质量分数,g/t(或%);Mr为浸出渣干质量,g。

2 结果与讨论

2.1 一段常压浸出

在固定液固比为4 mL/g、浸出时间3 h、搅拌速度500 r/min的条件下,考察反应温度对富铟锗物料中铟、锗、锌浸出率的影响,结果如图5所示。

图5 反应温度对铟、锗、锌浸出率的影响Fig. 5 Effects of reaction temperature on leaching efficiency of In, Ge and Zn

由图5可以看出:铟、锗、锌浸出率随反应温度升高缓慢增大,但是升高反应温度对锌铟锗的浸出率提高并不十分明显,当反应温度为30 ℃时,铟、锗和锌的浸出率分别为98.3%、82.3%和93.0%;当反应温度升高至80 ℃时,铟、锗和锌的浸出率分别为96.5%、85.6%和94.9%,变化幅度较小;在相同条件下,物料中铟、锗和锌的浸出率由大到小分别为In、Zn和Ge,在该实验条件下,铟的平均浸出率为98.1%,锌的平均浸出率为94.6%,锗的平均浸出率为84.3%。铟和锌的浸出率相对较高,主要与原料中铟、锌的质量分数较高以及铟和锌主要以易溶解化合物存在有关。此外,浸出液在30~70 ℃的较低反应温度下浸出液中的硫酸盐易结晶析出,导致矿浆过滤困难。当反应温度为80 ℃及以上时,硫酸盐结晶的不利影响可以消除,因此,为了获得较高的铟、锗、锌浸出率以及过滤速率,反应温度宜选为80 ℃。

在固定液固比为4 mL/g、温度为80 ℃、搅拌速度为500 r/min 的条件下,考察反应时间对富铟锗渣中铟、锗、锌浸出率的影响,结果如图6所示。

图6 反应时间对铟、锗、锌浸出率的影响Fig. 6 Effects of reaction time on leaching efficiency of In, Ge and Zn

由图6 结果可知:大部分铟、锗、锌在反应1 h的时间内被浸出,在反应1~3 h内呈缓慢上升的趋势;在反应3 h 后,铟、锗和锌浸出率分别为98.9%、85.9%和95.3%;在反应3~5 h 内,浸出率有微小变化。这表明在富铟锗原料中,易溶解的铟、锗和锌化合物浸出速率较快,在1 h内基本反应完全。随时间延长,锗的浸出率略有下降,即存在部分锗损失。锗在硫酸浸出过程中的浸出率降低有3种可能的机制:锗离子的水解[25]、与硅共沉淀[26]、与铁共沉淀[27]。LIANG 等[28]使用酸性含锗溶液进行了模拟实验,并对导致锗水解的浸出条件以及硅酸锌含量对锗损失的影响进行了研究,结果显示锗的水解使锗损失率达1%~3%,硅的水解使锗的损失率高达15%。同时,浸出温度和酸度的提高会抑制锗的水解反应。由于本实验原料中含有一定量的可溶硅,在浸出过程中,溶液中的H4SiO4和H2GeO3可能聚合形成多聚硅酸与多聚锗酸,并最终凝结成锗硅胶[29-31]。导致锗浸出率随反应时间的延长而降低。

在温度为80 ℃、浸出时间为3 h,搅拌速度为500 r/min 的条件下,考察液固比对富铟渣原料中铟、锗和锌浸出率的影响,结果如图7所示。

图7 液固比对铟、锗、锌浸出率的影响Fig. 7 Effects of liquid/solid ratio on leaching efficiency of In, Ge and Zn

由图7可知:随液固比从2 mL/g增加到4 mL/g时,锌、锗、铟的浸出率都有所增大,锌浸出率从88.2%提升到94.6%,锗浸出率从26.5%提升到59.1%,铟浸出率从21.7%升到98.2%,其中铟和锗的浸出率在液固比从3 mL/g 增加到4 mL/g 时大幅度增加,锌、锗、铟的浸出率在液固比为4 mL/g时分别为94.6%、85.4%和98.2%。此时,液固比继续增加,锌、铟、锗的浸出率基本稳定。结果表明对于硫酸质量浓度为180.8 g/L 废电解液,当液固比为4 mg/L 时,溶液中的硫酸总量满足浸出物料中锌、铟、锗等化合物的耗酸需求,铟、锗、锌的浸出率较高。

综上获得优化的一段浸出条件:温度为80 ℃、浸出时间为3 h,液固比为4 mg/L,搅拌速度为500 r/min。在此条件下进行一段浸出验证实验,获得一段浸出渣渣率为11.0%,一段浸出渣化学成分和浸出率如表3所示。

表3 一段浸出渣化学成分和浸出率分析Table 3 Chemical compositions and leaching efficiencies of 1st stage leaching residue

由表3可知:经过一段浸出后,原料中97.94%的铟,87.72%的锗和95.46%的锌被浸出,但铜浸出率仅为52.27%,且一段浸出渣中的铟质量分数为1 993.3 g/t,锗质量分数为623.5 g/t,浸出渣中铟锗质量分数仍然较高。为了提高资源利用率,需进一步采用强化浸出方式,降低渣中铟锗和铜的质量分数,实现铟锗铜等多种金属的深度浸出。

为了进一步揭示浸出渣中的矿物形态,对浸出渣进行XRD分析,结果如图8所示。

图8 一段浸出渣XRD谱Fig. 8 XRD patterns of 1st stage leaching residue

由图8 可知:含铟锗富集物经过一段浸出后,残留的难溶解物相主要为硫化锌、硫砷铜化合物。物相分析结果表明在常压硫酸浸出过程中,原料中的硫化锌、硫铜砷等矿物晶格较为稳定的化合物没有被浸出。

对一段浸出渣进一步进行SEM-EDS分析,结果如图9所示。

图9 一段浸出渣SEM-EDS分析结果Fig. 9 SEM images and EDS spectra of 1st stage leaching residue

由图9可知:一段浸出渣大多以致密的小颗粒团聚或致密颗粒存在,其颗粒粒径在0.5~3.0 μm之间,致密颗粒基体表面大多黏附有细小颗粒。EDS分析表明,黏附在大颗粒基体表面的微小颗粒物化学组成(质量分数)为铜54.7%、硫22.47%、氧15.34%、硅7.48%,其化学组成可能为硫化铜和硅凝胶、二氧化硅等的混合物。

2.2 二段氧压浸出

一段浸出渣中没有被浸出的铟锗主要与未被浸出的硫化物、吸附锗的硅凝胶等化合物密切相关。一部分赋存在金属硫化物中的铟、锗浸出需要采用强氧化方式破坏金属硫化物,一部分被硅胶吸附的锗需要借助硅溶胶在高温、高压条件下转化为无定形二氧化硅的特点进行溶出。为进一步提高渣中铟、锗、锌、铜等金属的浸出率,达到有价金属全量化回收的目的,对一段浸出渣进行氧压浸出实验。

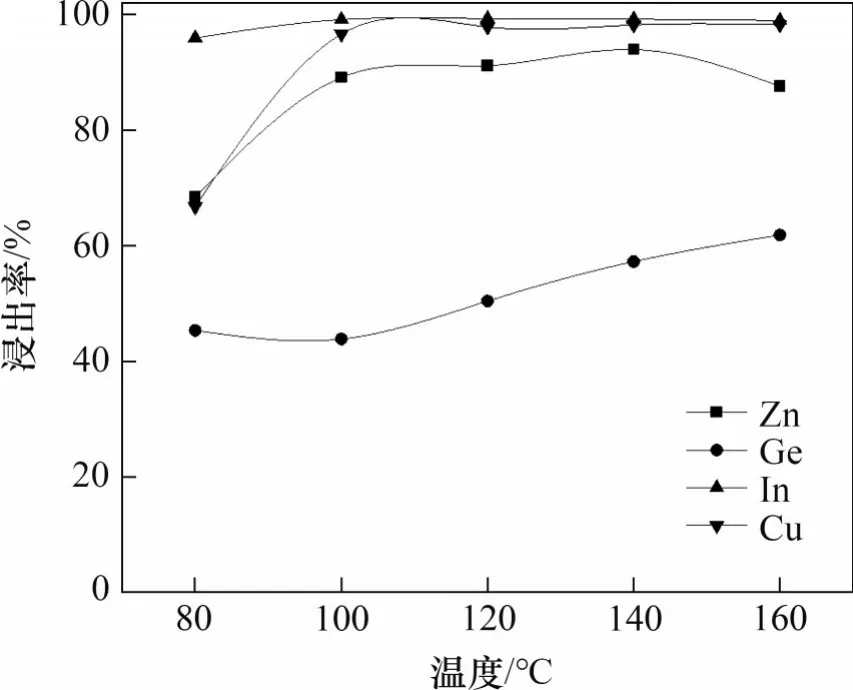

在液固比为6 mL/g、浸出时间为3 h、搅拌速度为500 r/min、氧分压为0.25 MPa 的条件下,考察反应温度对铟、锗、锌、铜浸出率的影响,结果如图10所示。从图10可见:在浸出温度从80 ℃上升至100 ℃时,锌、铟、铜的浸出率增加明显,分别由68.5%上升至89.1%,96.0%上升至99.1%,66.8%上升至96.7%。当浸出温度从120 ℃上升至160 ℃时,锌、锗、铟和铜的浸出率均有所增加,幅度较小,在160 ℃时分别达到94.6%、61.9%、99.0%和98.21%。在提高温度和足够的氧化气氛条件下,物料中的铟、锗、锌、铜可以被最大限度地浸出,提高了资源综合利用率。

图10 温度对加压浸出的影响Fig. 10 Effects of temperature on leaching efficiency

经过二段氧压强化浸出,浸出渣中铟、锗、锌、铜质量分数分别从1 993.3 g/t、623.5 g/t、13.5%和23.65%降低至74.2 g/t、574.8 g/t、6.15%和1.76%,总渣率降低至3.5%,铟、锗、锌、铜总浸出率分别达到99.98%、96.40%、99.34% 和98.87%。实验结果表明,采用常压浸出和氧压浸出相结合的两段逆流强化浸出工艺,原料中氧化物、硫化物、锗酸盐、铁酸盐、硅酸盐等矿物结构均被较彻底地破坏,实现了铟、锗、锌、铜等有价组元高效浸出。

对反应温度120 ℃条件下产出的二段氧压浸出渣进行化学成分和浸出率分析,结果如表4所示。

表4 二段浸出渣化学成分和浸出率Table 4 Chemical compositions and leaching efficiencies of second stage leaching residue

对二段浸出渣进行XRD分析,结果如图11所示。由图11 可知:经过两段逆流强化浸出后,浸出终渣中的主要物相为硫酸铅和二氧化硅,与二段浸出渣的化学成分分析结果相吻合。

图11 二段浸出渣XRD谱Fig. 11 XRD patterns of second stage leaching residue

对二段浸出渣进一步进行SEM-EDS分析,结果如图12所示。由图12可知:浸出终渣主要以致密的块状颗粒和疏松多孔结构的颗粒存在。致密的块状颗粒中含铅65.79%,含硫12.8%,含氧10.68%,与硫酸铅化学组分相近。结合XRD(图11)可知该颗粒化学组成为硫酸铅。在疏松多孔颗粒中,硅31.27%,氧60.32%,该颗粒的化学组成与二氧化硅的化学组成接近,结合XRD(图9)可知该颗粒化学组成为二氧化硅。

图12 二段浸出渣的SEM图及EDS谱Fig. 12 SEM images and EDS spectra of second stage leaching residue

3 结论

1) 富铟锗原料中铟、锗、锌和铜的质量分数较高,但原料中铟和锗没有单独物相,铟锗在原料中的赋存状态复杂,原料中难溶和易溶物相种类多样,增大了铟锗锌铜多金属高效综合回收的难度。

2) 采用一段常压浸出,能够将物料中的铟和锗浸出,经过一段浸出后,一段浸出渣中含铟1 993.3 g/t,含锗623.5 g/t,含铜23.65%,浸出渣中铟锗铜质量分数仍然较高,主要为复杂硫化物。采用常压浸出和氧压浸出相结合的两段逆流强化浸出工艺,原料中氧化物、硫化物、锗酸盐、铁酸盐、硅酸盐等多种矿物结构均被较彻底地破坏,铟、锗、锌和铜总浸出率分别达到99.98%、96.40%、99.34%和98.87%。实现了铟锗复杂物料中多种金属最大限度浸出,减少了有价金属资源浪费。

3) 在提高温度和氧压条件下,能够破坏富含铟锗的金属硫化物,使赋存在这些难溶化合物中的铟锗进一步被释放和浸出而进入溶液,物料中的铟、锗、锌、铜可以被最大限度地浸出,在温度为120 ℃、氧分压为0.25 MPa 的二段氧压浸出条件下,浸出渣中铟、锗、锌、铜质量分数分别从1 993.3 g/t、623.5 g/t、13.5%和23.65%降低至74.2 g/t、574.8 g/t、6.15%和1.76%,总渣率降低至3.5%。