应用PLC 技术的舰船燃气轮机转速控制方法

2023-09-01吴静进许仙明

吴静进,许仙明

(南昌大学 科学技术学院, 江西 南昌 330029)

0 引 言

舰船动力系统的主要推进方式为全电力推进。燃气轮机具备资源利用率高、启动速度快等优势[1],被广泛应用于舰船动力系统中。对于燃气轮机来说,转速控制至关重要[2]。合理控制燃气轮机转速,可提升舰船航行的安全可靠性[3]。如邓望权等[4]利用遗传算法优化PI 控制器的参数,利用参数优化后的PI 控制器,控制舰船燃气轮机转速。该方法在转速调整过程中,具备较快的上升时间与调整时间。郭森闯等[5]为提升燃气轮机转速控制效果,设计双输入反正切神经网络控制方法。该方法在不同工作环境温度时,均可有效控制燃气轮机转速,具备较优的转速控制鲁棒性。但上述方法的工作特性较为固定,针对性强,通用性差,当舰船运行工况较差时,上述2 种方法便无法精准控制燃气轮机转速。

PLC 技术具备模拟量输入/输出、高速计数器与PID回路性能,符合舰船燃气轮机转速控制需求,且PLC 技术具备较优的通用性,适用于任何工况[6]。为解决上述方法中存在的问题,研究应用PLC 技术的舰船燃气抡起转速控制方法,确保舰船运行的安全可靠性。

1 舰船燃气轮机转速控制方法

1.1 基于PLC 技术的转速控制方法技术架构

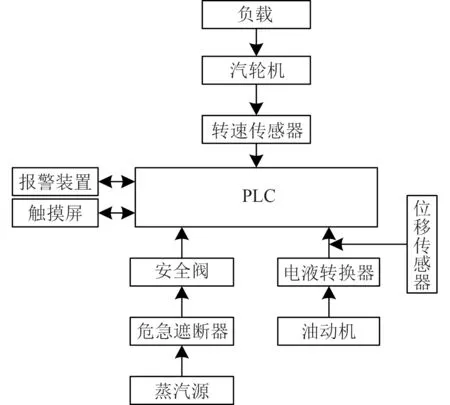

以PLC 为核心,设计舰船燃气轮机转速控制方法,该方法的整体技术架构如图1 所示。

图1 舰船燃气轮机转速控制方法的技术架构Fig. 1 Technical architecture of speed control method of Marine gas turbine

PLC 与电液转换器、油动机、位移传感器、转速传感器、汽轮机构成转速控制单元;PLC 与触摸屏构成监视单元;PLC 与安全阀、危急遮断器、报警装置构成运行保护单元。

转速控制单元利用转速传感器采集舰船燃气轮机的脉冲信号;通过PLC 处理采集的脉冲信号,得到燃气轮机的转速偏差,并输入可变论域模糊PID 控制算法内,输出燃气轮机转速控制信号,经由电液转换器将控制信号变更成对应的油压信号,控制油动机的行程,调节汽阀开度,达到燃气轮机进汽量控制的目的,调整燃气轮机的转速。利用位移传感器采集油动机的输出信号,并对比分析该信号与PLC 输出的控制信号,如果两者差值不是0,那么实际输出转速和设定转速不符,需要再次利用PLC 内的可变论域模糊PID 控制算法调整转速。

监视单元利用转速与位移传感器采集舰船燃气轮机转速信号,并输入PLC 内,经过计算与变换后,传输至触摸屏内,实现舰船燃气轮机转速的监控与管理。

在舰船燃气轮机出现超速与轴向位移较大故障时,运行保护单元利用报警装置发出声光警报,如果达到停机值,那么PLC 会传输停机信号至安全阀,去除主汽阀油动机的高压油,通过危机遮断器关闭主汽阀与调节汽阀,并持续发出声光警报。

1.2 燃气轮机转速控制的PLC 基本组成

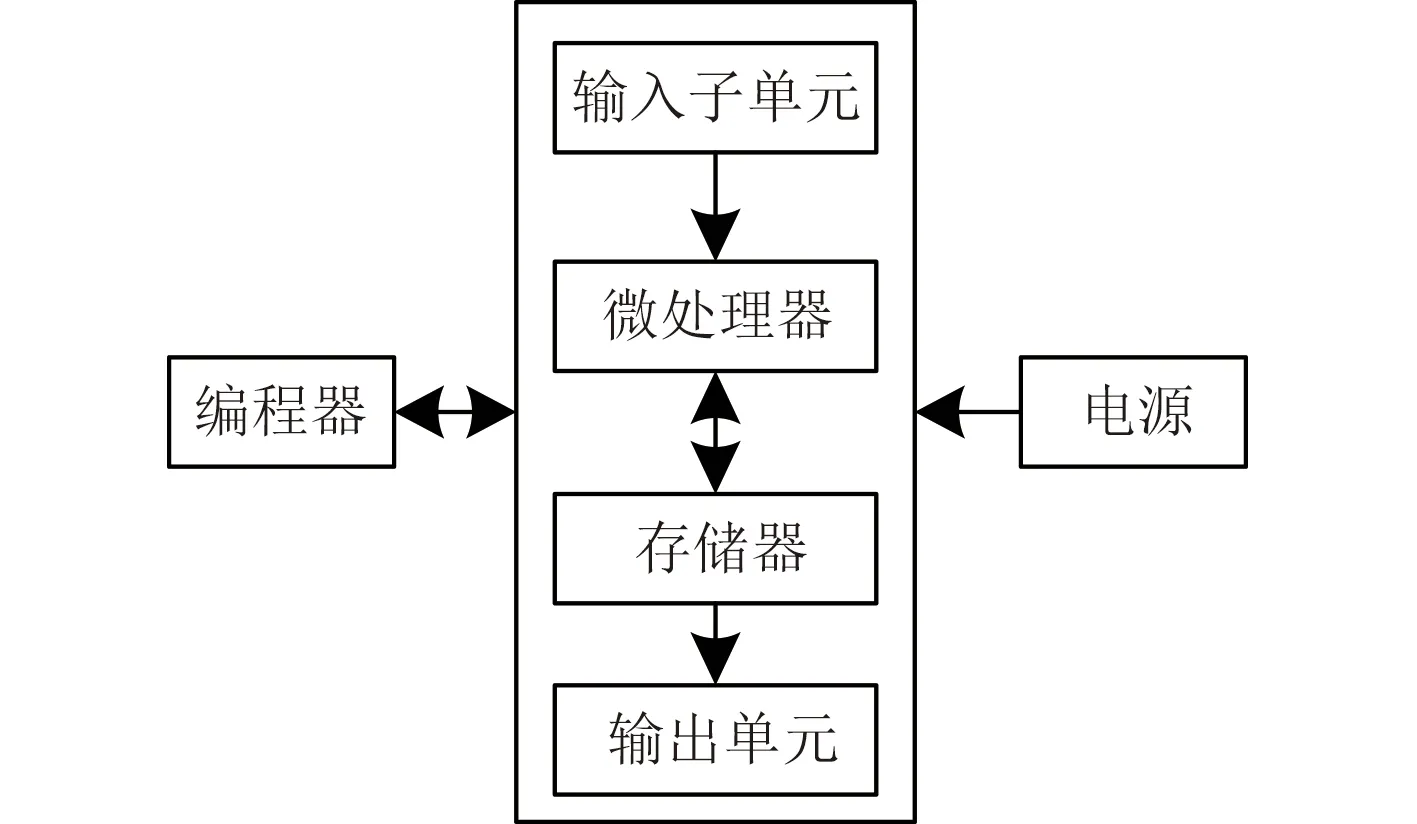

舰船燃气轮机转速控制方法的核心为PLC,PLC的基本组成如图2 所示。

图2 PLC 的基本组成Fig. 2 Basic composition of PLC

PLC 运算与控制中心是微处理器,通过微处理器实现可变论域模糊PID 控制算法的逻辑与数字运算,得到舰船燃气轮机转速控制信号。微处理器还负责协调各子单元间的联系。

存储器负责存储PLC 的运行程序、用户程序以及舰船燃气轮机转速控制信号[7]。

输入子单元负责接收转速与位移传感器采集的燃气轮机相关信号。输出子单元负责输出燃气轮机转速控制的模拟量与数字量[8]。输入、输出子单元的信息传输的接口均为I/O 接口。

利用编程器为PLC 内部进行程序编程,加快PLC信息处理速度,提升PLC 信息处理精度。通过开关电源为PLC 内各子单元提供电力。

1.3 实现燃气轮机转速控制

利用PLC 内的可变论域模糊PID 控制算法,得到舰船燃气轮机转速控制信号u(t),该算法的输入是燃气轮机转速偏差e(t),其中,t为时间。

令该控制算法的输入伸缩因子是g(e),输出伸缩因子是h(t) ,g(e)的计算公式如下:

其中,Emax为燃气轮机转速偏差初始论域的最大值;a为常数,0 ≤a≤1;b为非常小的正数。

h(t)的计算公式如下:

式中:CI为比例常数;h(0)为初始伸缩因子;n为舰船燃气轮机转速偏差样本数量;ei为第i个偏差样本。

u(t)的计算公式如下:

式中:KP、KI、KD分别为比例、时间、微分系数;∆e(t)为舰船燃气轮机转速偏差变化率。

利用自适应差分进化算法,优化可变论域模糊PID 控制算法的KP、KI、KD,提升舰船燃气轮机转速控制信号的输出精度。具体步骤如下:

步骤1 以浮点数编码方式,编码处理KP、KI、KD,构建初始种群M。

步骤2 求解M内的个体适应度f,计算公式如下:

式中,tend为舰船燃气轮机转速控制结束时间;tr为燃气轮机转速控制过渡时间;w1、w2、w3为权重。

步骤3 依据自适应变异算子Q,变异处理每个个体,Q的计算公式如下:

式中:k为迭代次数;kmax为k的最大值。

步骤4 求解第i个目标向量xi与第i个变异向量yi的f值,利用交叉概率算子Z,交叉处理每个个体。当f(xi(Q))

步骤5 对交叉后的个体进行交叉处理, 形成新种群,并获取最佳适应度值对应的最佳个体,即最佳可变论域模糊PID 控制算法KP、KI、KD的取值。

步骤6 分析算法是否达到kmax,如果达到kmax,则结束算法,输出最佳KP、KI、KD的值,代入可变论域模糊PID 算法内,输出最佳的舰船燃气轮机转速控制信号。如果未达到kmax,则返回步骤3。

2 实验分析

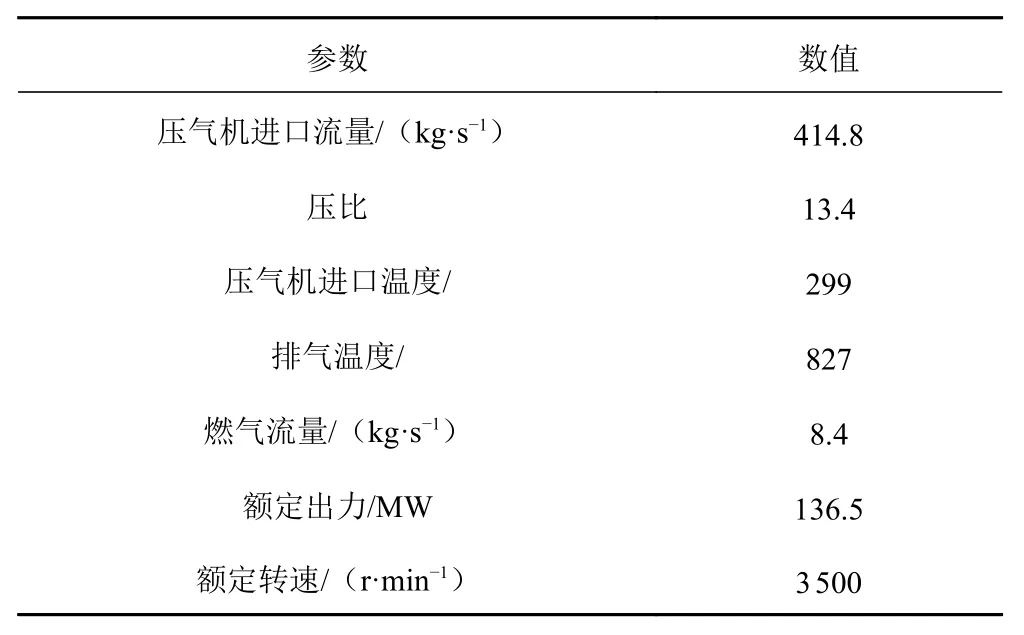

以某舰船燃气轮机为实验对象,该燃气轮机的主要参数如表1 所示。

表1 舰船燃气轮机主要参数Tab. 1 Main parameters of Marine gas turbine

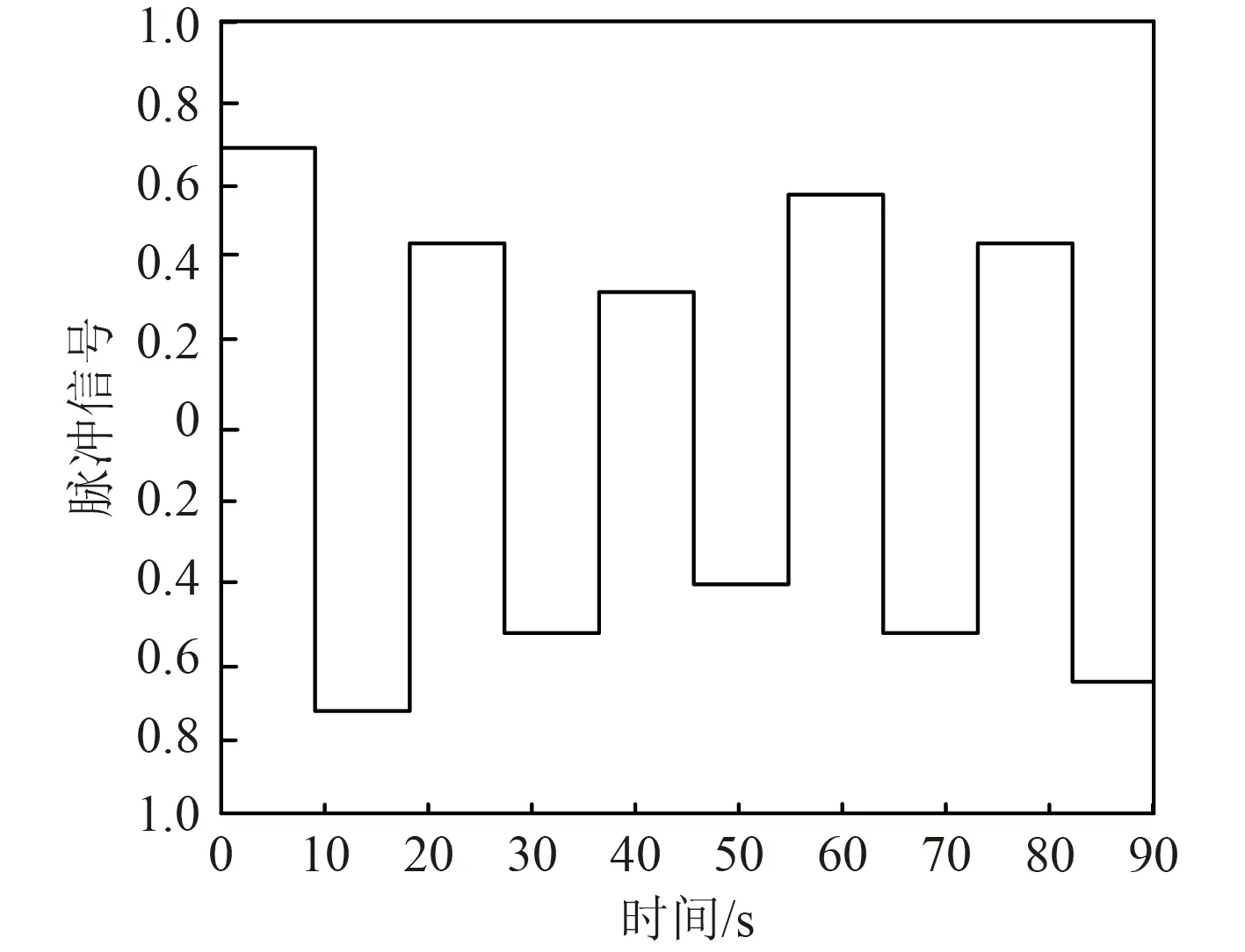

正常工况下,利用本文方法采集该舰船燃气轮机转速的脉冲信号,转速脉冲信号采集结果如图3 所示。

图3 舰船燃气轮机转速脉冲信号采集结果Fig. 3 Acquisition results of Marine gas turbine speed pulse signal

分析可知,本文方法可有效采集舰船燃气轮机转速的脉冲信号,该舰船燃气轮机转速的脉冲信号存在一定的波动情况。利用本文方法将采集的脉冲信号转换成转速信息,并计算获取舰船燃气轮机的转速偏差。

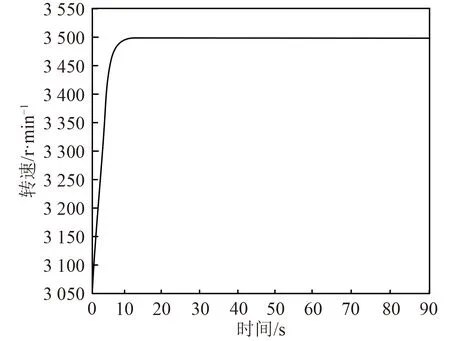

正常工况下,利用本文方法依据转速偏差,进行舰船燃气轮机转速控制,转速控制结果如图4 所示。

图4 舰船燃气轮机转速控制结果Fig. 4 Speed control results of Marine gas turbine

可知,本文方法可有效控制舰船燃气轮机的转速,当舰船燃气轮机运行至10 s 左右时,燃气轮机转速便可将转速迅速提升至3500 r/min 左右,达到额定转速。因此可以得出,正常工况下,本文方法可快速控制舰船燃气轮机,且无超调量。

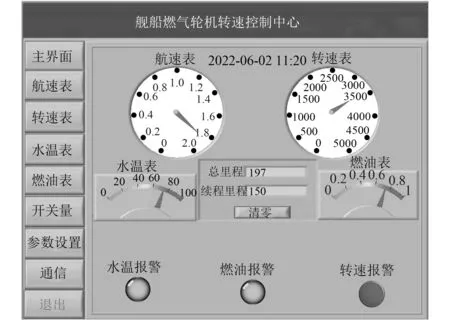

当舰船燃气轮机存在转速超速故障时,利用本文方法对其进行转速控制,转速控制结果如图5 所示。

图5 故障时的燃气轮机转速控制结果Fig. 5 Gas turbine speed control results at fault

当舰船燃气轮机存在转速超速故障时,本文方法依旧可有效控制燃气轮机转速,令转速稳定在3500 r/min 左右。同时在出现故障时,该方法可有效向操作人员发送警报信息,提醒操作人员,舰船燃气轮机存在转速故障。因此可以得出,出现故障时,本文方法也具备燃气轮机转速控制的可行性。

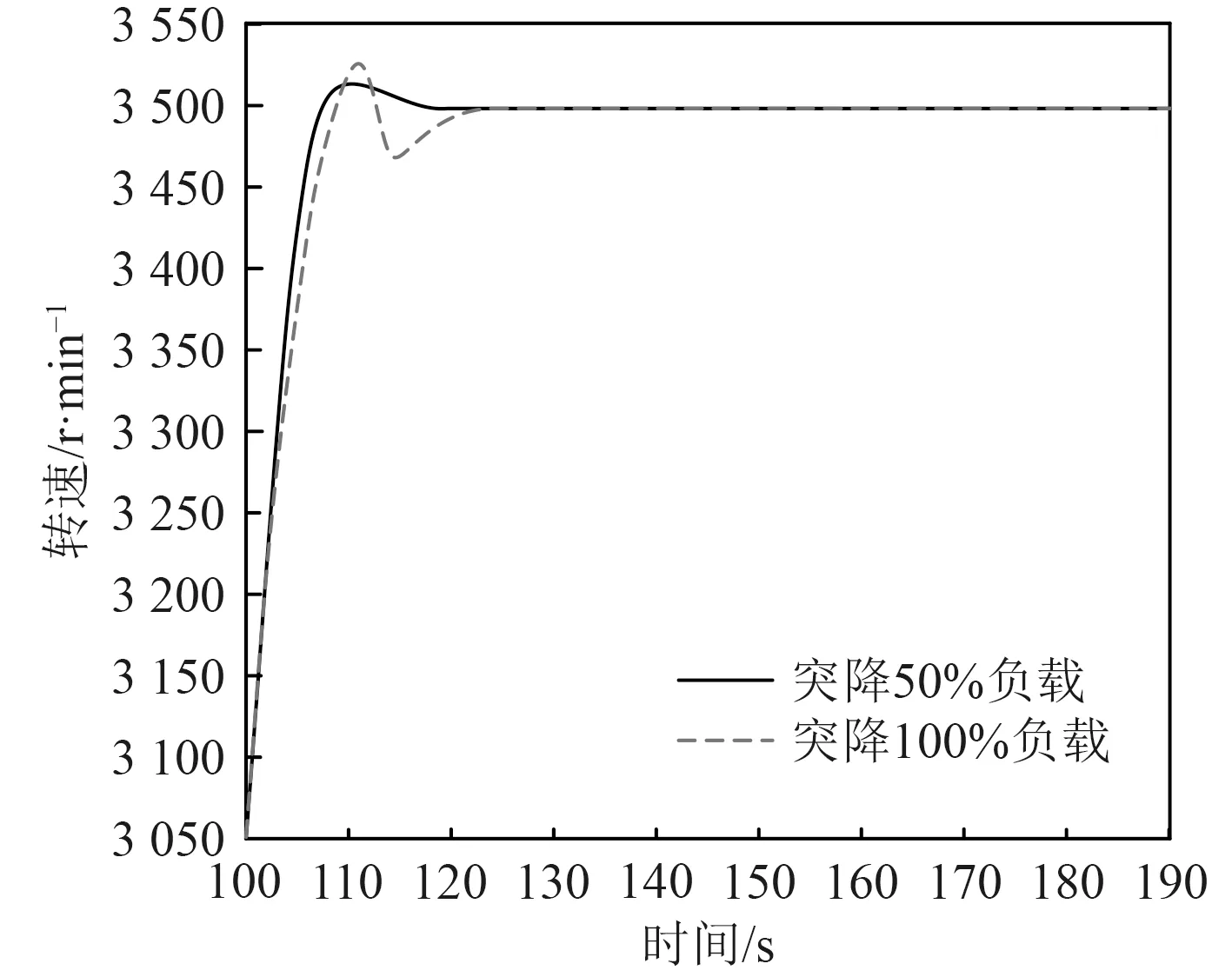

分析本文方法在舰船燃气轮机出现突降负载时,其转速控制效果,分析结果如图6 所示。

图6 突降负载时的燃气轮机转速控制效果Fig. 6 Gas turbine speed control effect under sudden load drop

当燃气轮机出现突降负载情况时,本文方法依旧可有效控制燃气轮机转速;当突降50%负载时,转速控制时间在19 s 左右,存在较小的超调量;当突降100%负载时,转速控制时间有所增加,在22 s 左右,超调量也略有增长,但整体超调量较小。因此可以得出,突降负载时,本文方法转速控制的速度也较快,且超调量较小,本文方法转速控制的稳定性较优。

3 结 论

为确保燃气轮机及时响应与稳定运行,提升舰船航行的安全性,研究应用PLC 技术的舰船燃气轮机转速控制方法,清晰呈现燃气轮机转速控制结果,提升转速控制效果,为日后舰船燃气轮机转速控制研究领域提供新的参考方向。