基于滑动-电磁复合轴承的船用电机主动减振技术

2023-09-01李宜翱苏振中

李宜翱,苏振中

(海军工程大学 舰船综合电力技术国防科技重点实验室, 湖北 武汉 430033)

0 引 言

船舶作为主要的交通工具和作战平台,在民用和军用领域发挥着重要作用。随着海上事业的日益发展,对降低船舶的振动噪声提出了更高要求,其中各类旋转机械设备是船舶振动噪声的主要来源之一[1]。滑动轴承具有承载大、可靠性高、耐冲击等优点,是各类旋转机械设备的转子主要支承部件之一[2]。然而,由于缺乏主动控制手段,采用传统滑动轴承支承的旋转机械设备所带来的振动问题突出且难以改变。

目前,减弱旋转机械设备传递到基础的传递力方法主要是在机座与基础之间设置隔振装置。在隔振方面,主要分为被动隔振和主动隔振。被动隔振,如弹簧隔振、橡胶隔振以及气囊隔振等,可有效隔离机械设备的中高频振动向船体传递,但对低频振动的隔离效果不佳。

主动隔振可通过附加力源从而有效抑制低频振动,如压电作动器、液压作动器和电磁作动器等。为获得宽频带隔振效果,目前大多采用主被动隔振相结合的方式,任明可等[3]设计了一种主动压电式作动器和橡胶被动隔振器相结合的复合隔振器,实现了共振频率振幅明显降低。LI 等[4]将电磁作动器集成于空气弹簧内部,可承受重载。然而,由于船用动力设备质量较大但船内空间相对狭小,普遍存在着有限安装空间限制隔振器性能的问题。

随着主动磁悬浮轴承技术日益完善,解决旋转机械设备的振动噪声问题有了新的思路。电磁轴承作为一种新型轴承,利用电磁力实现轴承与转子无机械接触[5]。由于具有无摩擦、高转速、无需润滑和支承特性可控等优点,电磁轴承在航空航天、高速电机、医疗设备[6]以及主动减振降噪等领域有着广泛的应用前景。

目前,电磁轴承在转子振动控制策略中主要分为转子位移最小控制与电磁力最小控制[7]。转子位移最小控制,是通过补偿算法增强电磁轴承主动控制作用,从而增加系统动刚度,使转子尽可能围绕定子几何中心转动,提高系统输出精度。在减小传递力方面,主要采取电磁力最小控制。电磁力最小控制,是通过滤波算法将反馈位移信号中的不平衡量滤除,降低控制电流不平衡同频分量幅值以降低电磁轴承控制作用,使转子围绕惯性主轴旋转,降低不平衡力从而减小机座到基础的传递力。高辉等[8]应用LMS 算法的实时变频切换控制策略,降低周期性不平衡激振力。然而,电磁轴承结构复杂,控制通道和元件数量多,由此带来的可靠性问题不容忽视[9]。

针对滑动轴承振动不可控与电磁轴承可靠性低的问题,本文将滑动轴承高可靠性与高承载力与电磁轴承的支承特性可控等优势相结合,引入电磁-滑动复合轴承(简称复合轴承)这一概念。在复合轴承中,滑动轴承起主要支承作用,电磁轴承作为振动主动控制装置。现有复合支承研究主要集中在抑制转子振动方面上,李慧敏等[10]使转子由滚动轴承于电磁轴承共同支承,经试验验证通过该方法转子振幅下降70%。将电磁轴承与滑动轴承并联,采用H∞ 控制,消除滑动轴承带来的油膜振荡[11]。沈庆崇等[12]在机床主轴增加电磁轴承,进行转子运动轨迹控制,以实现非圆异型截面零件加工。在抑制传递力的研究中,针对轴承力和转子系统共振问题,在滚动轴承基础上并联压电作动器对转子正进动进行补偿,从而消除不平衡力,然而这种支承结构对于大型转子系统难以实现[13]。此外,将推进轴系上的推力轴承与电磁推力轴承并联,通过电磁推力轴承采用PD 控制,从而消除轴承座到基础之间的传递力,但该方法只实现轴向单自由度振动抑制且采用反馈控制方法无法很好跟踪轴向传递力变化[14]。

本文以某型三相异步电动机作为研究对象,在滑动轴承基础上并联体积相对较小电磁轴承,针对转子不平衡力所引起的电机机座振动进行主动减振控制。为此,本文首先建立了四自由度电磁-滑动复合轴承-刚性转子系统动力耦合模型。在此基础上,为实时跟踪振动信号获得有效的减振效果,类比主动噪声控制理论[15],应用前馈自适应FxLMS 算法[16],以电机机座加速度为0 为控制目标进行减振。最后通过仿真验证了该减振方法的有效性。

1 模型搭建

1.1 滑动轴承模型

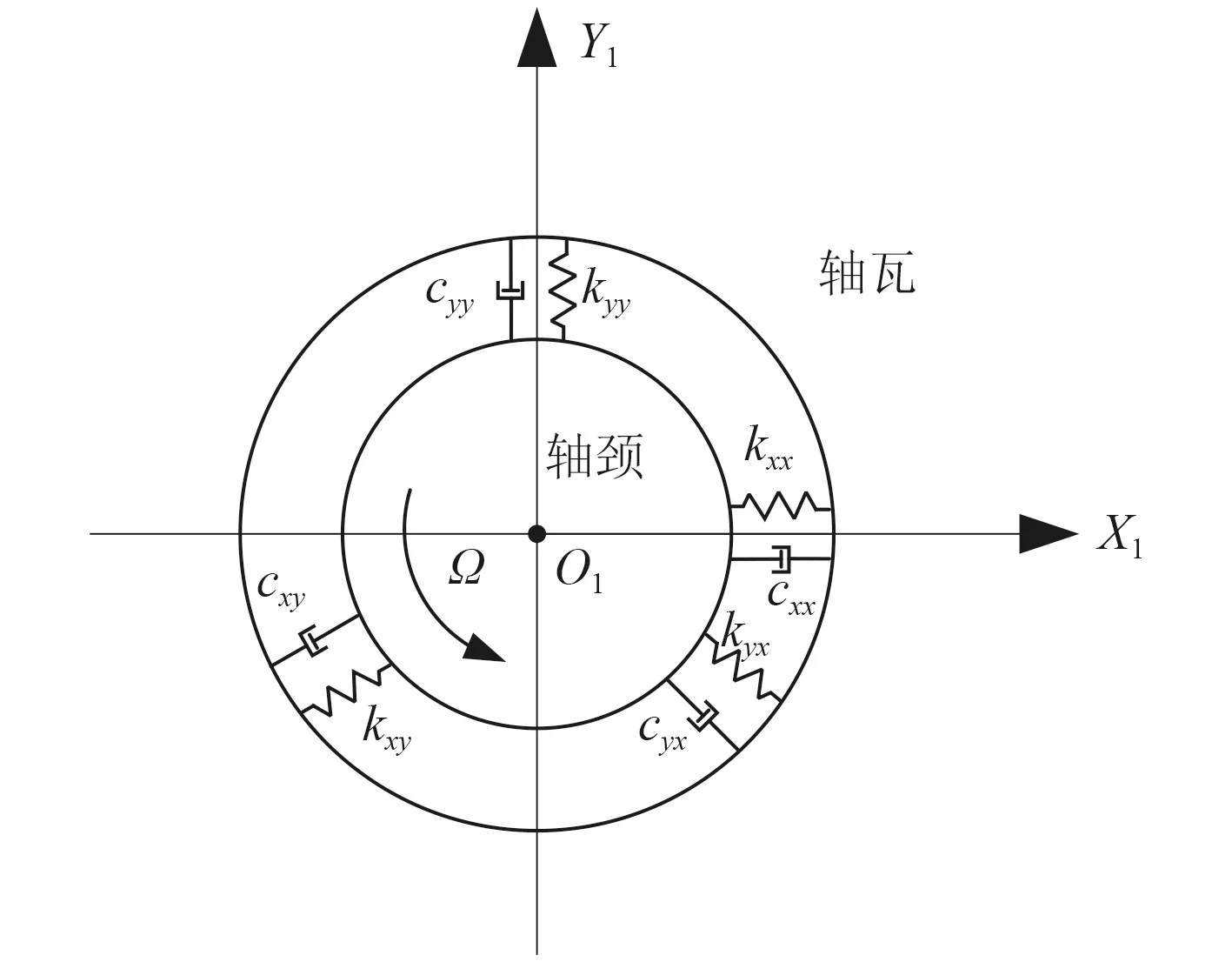

以剖分式圆瓦滑动轴承作为转子支承部件。图1为滑动轴承的横截面示意图。滑动轴承由外部轴瓦和内部轴颈组成,两者之间充满粘性的润滑介质,通常为润滑油。工作时,轴颈以一定角速度 Ω在轴瓦中转动,此时轴颈上承受负荷W,在负荷和油膜力的相互作用下,轴颈中心与轴瓦中心O不重合,处于静平衡位置O1,其位置由偏心距e与偏位角ψ决定。

图1 滑动轴承工作状态Fig. 1 Working state of sliding bearing

此时,轴颈与轴瓦在不同方向上形成不同厚度的油膜间隙,顺着油膜厚度逐渐增大的油楔称为发散楔。此处润滑油压力较小;厚度逐渐减小的油楔形称为收敛楔,此处润滑油受到压缩,产生较大压力,这部分油膜力对轴颈所受负荷起主要支撑作用。

当轴颈在静平衡位置O1上受到位移或速度扰动时,油膜作用在轴颈上的反力就会发生变化,力的变化与扰动之间是非线性的。但当扰动是微小量时,为简化分析,可将油膜力近似作为轴颈微小位移和速度的线性函数,表示为:

式中:Fx、Fy为油膜力在X、Y方向分量;Fx0、Fy0为在静态工作点处,油膜力在X、Y方向分量;∆x,∆y,∆x˙,∆y˙为轴颈中心相对于静态工作点的位移和速度在X、Y方向分量。

定义油膜刚度阻尼系数为:

在动态分析中,以静平衡位置O1为原点,建立如图2 所示坐标系X1O1Y1,从而动态油膜力Fx1、Fy1可表示为:

图2 滑动轴承力学模型Fig. 2 Mechanical model of sliding bearing

1.2 电磁轴承模型

电磁轴承基本原理如图3 所示。以O1为电磁轴承的工作中心,相对磁极为一组,采用差动控制的方式产生电磁力。根据虚位移原理,电磁力f等于场能W相对于电磁气隙s的偏导数,可推导出每组磁极所产生的电磁力f为:

图3 电磁轴承工作原理Fig. 3 Working principle of active magnetic bearing

式中:B为磁通密度;A为 磁极表面投影面积;µ0为真空磁导率。

忽略铁心磁化作用,磁通密度B可表示为:

式中:n为线圈匝数;i为线圈电流。将式(2)代入式(1),则有:

如图3 所示,相对的2 组磁极采用差动控制的方式共同作用,由于x、y方向对称,以x方向为例。在x方向相对的2 组线圈中,分别通入电流i1和i2公式为:

式中:i0为偏置电流;ix为x方向控制电流。采用差动控制后x方向电磁力fx可表示为:

式中:s0为转子在平衡位置处的电磁气隙。由于x≪s0,可在转子平衡位置处进行电磁力fx对位移、电流的一阶泰勒级数展开,从而将式(5)简化并线性化为:

式中:ki为电流刚度;ks为位移刚度。

1.3 复合轴承-转子动力学模型

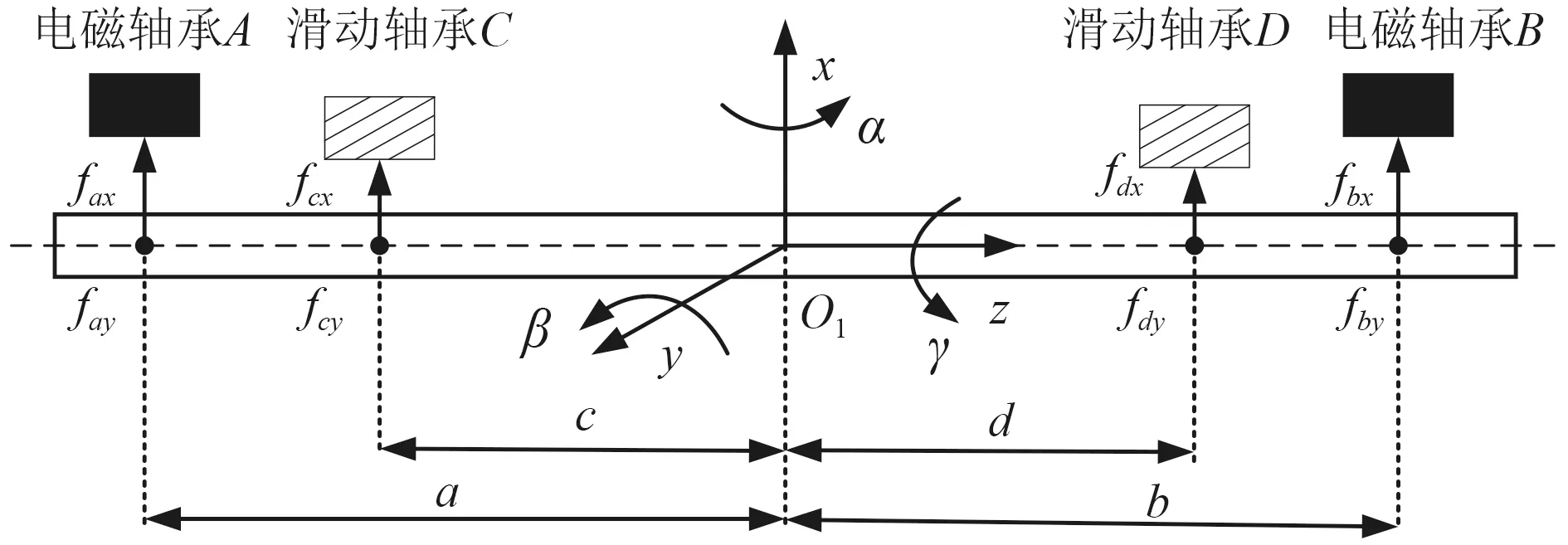

以转子静平衡位置O1为电磁轴承工作中心,复合轴承-刚性转子动力学模型如图4 所示。

图4 复合轴承-转子模型Fig. 4 Composite bearing-rotor model

将电磁力、油膜力以及不平衡力考虑在内,复合轴承-刚性转子动力学方程:

式中:Ix、Iy、Iz分别为转子在x、y、z方向上的转动惯量;Fu为不平衡力。

2 基于FxLMS 的振动控制算法

2.1 主动噪声控制

噪声问题的本质是振动问题,振动控制可借鉴噪声控制思路。主动噪声控制(Active Noise Control,ANC),是一种基于声信号叠加原理的噪声消除方法,即产生与噪声源相同振幅相反相位的次级噪声与噪声对消从而达到降噪的目的,其基本原理如图5 所示。

图5 噪声对消原理Fig. 5 Noise cancellation principle

图6 前馈型主动噪声控制Fig. 6 Feedforward ANC

在主动噪声控制中,反馈型ANC 系统无法很好跟踪噪声信号,而前馈型ANC 系统通过在目标噪声源处放置参考传感器直接获取参考信号,连同误差传感器测得的误差信号一起作为控制器输入,产生并调节次级噪声与噪声进行对消。

2.2 FxLMS 算法

将振动信号类比为噪声信号,振动信号的特性无法预估且具有时变性,导致振动难以被实时跟踪,从而无法有效对消振动。有限脉冲响应(FIR)滤波器可有效跟踪时变信号,通过一定自适应算法,从而产生所需的次级信号。其中最小均方(LMS)算法因其简单易实现而被广泛应用。在n时刻,基于LMS 算法的自适滤波器框图如图7 所示。

图7 基于LMS 算法自适应滤波器Fig. 7 Adaptive filter based on LMS algorithm

图8 基于FxLMS 算法自适应滤波器Fig. 8 Adaptive filter based on FxLMS algorithm

图7 中,x(n)为参考信号,y(n)为滤波器输出信号,d(n)为期望信号,e(n)为误差信号。其中y(n)和e(n)可分别表示为:

式中:W(n) = [w0(n),w1(n), ...wL−1(n)]T;X(n) =[x(n)x(n−1), ...x(n−L+1)]T。

根据最速下降法,可以得到N阶FIR 滤波器权系数迭代公式,即:

式中: µ为收敛因子,决定系统收敛速度及稳定性。

然而,在实际控制中,参考信号x(n)到误差传感器这一路径称为初级通道P(n)。滤波器输出信号y(n)与经过数模转换、误差信号e(n)之间存在着D/A 转换器、功率放大器、低通滤波器以及声场等一系列路径,上述路径统称为次级通道S(n)。由于次级通道S(n)的存在,使用LMS 算法进行振动控制可能会引起系统失稳。为消除S(n)的影响,在参考信号x(n)参与调节滤波器权系数前,引入次级通道估计(n)对x(n)进行滤波,即FxLMS 算法。

使用FxLMS 算法后,滤波x信号xf(n)为:

滤波器权系数迭代公式为:

2.3 振动控制算法

在主动减振控制中,以机脚加速度趋近于0 作为控制目标进行减振,控制思路如图9 所示。依据转速生成参考信号x(n)。转子作为振源,转子转动所产生的不平衡力经滑动轴承等一系列路径在机脚处产生加速度信号d(n)。电磁轴承类比为抗噪声源产生电磁力,在机脚处产生的加速度信号y(n),两加速度信号叠加后,得到机脚处总加速度信号,即误差信号e(n)。

图9 主动减振控制流程图Fig. 9 Flow chart of active damping control

通过电磁轴承的控制电流与机脚振动加速度之间的关系可以得到次级通道估计(n)。由误差信号e(n)与参考信号x(n)经过FxLMS 算法对滤波器权系数进行调节,从而调节电磁力,直至误差信号e(n)均方值达到最小,以实现机脚振动加速度趋近于0。

3 仿真验证

本文应用Simulink 软件,在50 Hz 转频下对复合轴承-转子-定子系统仿真,使用Simulink 搭建的模型框图如图10 所示。仿真具体参数如表1 所示。滑动轴承等效刚度阻尼系数如表2 所示。

图10 Simulink 模型框图Fig. 10 Simulink model block diagram

分别对减振前后2 种情况进行仿真,伸端轴承动态传递力变化如图11 所示。应用电磁轴承减振后,动态传递力趋于0 递减。

图11 减振前后动态传递力对比Fig. 11 Comparison of dynamic transmission force before and after vibration reduction

由图12 结果可知,电机进行主动减振控制后,机脚振动加速度级分别减小为减振前振动的3.7% 和4.2%,结果证明本文所述的控制方法可有效降低电机低频振动。

图12 减振前后机脚振动加速度级对比Fig. 12 Comparison of vibration acceleration levels of machine

4 结 语

为降低电机在运行状态时的振动,本文提供了一种新的减振思路,即在转子滑动轴承两侧并联电磁轴承,构成电磁-滑动复合轴承从而使得电机振动具备主动控制条件。类比主动噪声控制,应用电磁轴承基于FxLMS 算法在机脚处产生一振动加速度,抵消油膜力在机脚处所产生的振动加速度,从而抑制电机低频振动。本文建立四自由度电磁-滑动复合轴承-刚性转子系统动力耦合模型并进行仿真,结果表明该控制方法可有效降低振动至原振动的4%左右。