电炉铁水比对供氧量及其利用系数的影响研究*

2023-08-31胡砚斌王雪明

赵 舸,胡砚斌,王雪明,何 赛

(1 钢铁研究总院有限公司冶金工艺研究所,北京 100081;2 江苏沙钢集团有限公司电炉三车间,江苏苏州 215625)

1 前 言

铁水电炉热装工艺是20世纪90年代初发展起来的一种电炉冶炼技术,铁水热装是指在电炉加入废钢的同时加入部分铁水或全部采用铁水作为原料,其中废钢结合铁水作为电炉原料是一定较为常见的铁水热装冶炼方式。电炉热装工艺不仅解决了我国现阶段废钢资源短缺的矛盾,同时在降低冶炼电耗、生产优质钢水及开发新品种等方面有着一定的积极意义[1-3]。常规全废钢电炉冶炼工艺与铁水电炉热装冶炼不同,尤其在高铁水比冶炼过程中,相比于全废钢电弧炉冶炼其初始原料中碳含量高,冶炼过程供氧量较大[4],这也导致终点碳波动大。供氧过多时,电炉冶炼终点钢液会处于“过氧化”状态,钢水“过氧化”会增加后续出钢及精炼过程中合金料及脱氧剂的消耗,从而增加生产成本[5];电炉吹氧量不足又不能满足电炉出钢碳含量要求,精准的终点碳含量成为高铁水比电炉冶炼的重要考核指标之一[6-8],许多研究工作者对于终点碳含量的预报和控制也做了许多研究工作,如李克燕、刘志明等人[9-10]利用神经网络模型对电弧炉终点碳含量预报做了大量工作,但其模型需要大量的生产数据,同时生产过程中需要提供的数据项较多,在实际生产中使用存在一定的难度。本文主要针对高铁水比电炉吹氧脱碳的过程进行了分析,同时通过对现场数据记录和分析,研究了实际生产过程中高铁水比电炉冶炼过程中铁水比对供氧量及氧气利用率的影响。发现不同铁水比条件下,氧气消耗量及氧气利用率之间有着较好的线性关系,为高铁水比电炉供氧操作提供了一定的参考价值。

2 高铁水比电炉吹氧脱碳理论分析

2.1 高铁水比电炉脱碳过程分析

在高铁水比电炉冶炼过程中,式(1)和式(2)为电炉吹氧脱碳反应,在熔池的脱碳反应中,脱碳反应主要的环节有氧在气相的传输、吸附氧与钢液中的Fe生产FeO,氧主要以FeO的形式接触钢液中与碳反应生成CO排出。

现有研究表明,氧在渣中的传质和碳在钢液中的迁移是吹氧脱碳的限制性环节[11]。式(3)为渣中氧的传质速度RO计算方法,通过式(3)可以看出在一定的吹氧条件下,反应界面处氧越低氧传质越快,而熔池中碳含量高将有利于降低反应界面处氧含量,从而有利于氧的传质,从而提高氧气利用率。

式(3)中:kO为元素氧在渣中的传质系数,m/s;Ags为气-渣反应界面面积,m2;ρs为钢液的密度,kg/分别为渣和反应界面处氧的摩尔浓度,mol/kg。

式(4)为钢液中碳的传质速度RC的计算方法,从式(4)可以看出,碳的传质和氧传质相似,在一定的条件下,反应界面处的碳降低能提高碳的传质速度,而这一过程也受到氧传质的影响。

式(4)中:kC为元素碳在金属液中的传质系数,m/s;Ams为钢-渣反应界面面积,m2;ρm为钢液的密度,kg/分别为钢液和反应界面处碳的摩尔浓度,mol/kg。

结合式(3)和式(4)可以看出,脱碳反应的速度受氧、碳的传质速度共同影响,其中最终反应速度取决于氧、碳传质速度小的一方,在高铁水比电炉冶炼初期由于钢液中碳的含量较高,RO<RC,这时脱碳反应的限制性环节为氧的传质;随着炉内脱碳反应的进行,碳含量逐渐降低,RO>RC,这时脱碳反应的限制性环节为碳在钢液内的传质速度。所以对于碳含量高的初始条件下其氧气利用率较高,反之氧气利用率降低,这也说明对于不同高铁水的电炉冶炼条件,其氧气利用率有着一定的区别。结合上述分析及相关文献研究[12-13]得出高铁水比电炉熔池脱碳过程可以分为三个阶段:电炉吹炼初期主要铁水中的Si、Mn 元素被氧化,到吹炼中期,熔池温度急剧上升,脱碳反应剧烈,此时脱碳速率达到最大值,到吹炼后期由于碳含量下降,脱碳速率逐步下降。

2.2 电炉氧气利用系数的计算

电炉供氧脱碳除生成CO 外,在吹氧脱碳过程中,尤其在碳的传质成为限制性环节后,炉气中的CO 将与氧气发生二次燃烧,如式(5)所示,所以在脱碳反应过程中部分碳是以生成CO2消耗。

计算电炉氧气消耗过程中其中最主要的是碳氧化的消耗,式(6)为根据电弧炉原料条件计算初始碳含量MC。

式(6)中:Gi为入炉的第i种(共n种)原料质量,kg;wi(C)为第i中原料中的碳元素含量,%。在高铁水比冶炼电炉中其中碳的来源主要以铁水为主,所以本文在分析过程中主要计算铁水中带入的碳量。

电炉冶炼过程中一方面由于Si、Mn消耗的氧气量较少,所以在不考虑考虑Si、Mn等元素氧化引起的氧气消耗的条件下,冶炼终点氧气利用系数kO2计算如式(7)所示。

式(7)中:φ(CO2)和φ(CO)分别为碳氧反应后CO2和CO 的生成比例;CS为铁水中氧化的碳的质量(kg);VO2为吹入的氧气量(m3)。

3 铁水比对氧气消耗量及其利用率的影响

通过上述分析,理论上不同铁水比的原料对氧气的消耗量及利用系数有着重要的影响,对此统计并分析了100 t超高功率竖式电炉在不同铁水比例条件下冶炼同一钢种的氧气利用系数情况,表1为连续生产的50炉中具有代表性的9炉,其铁水比由31.33%升高至76.38%。其中钢水重量、氧气消耗、废钢量、铁水量及终点碳是统计的实际生产记录和化验的数据,通过上述数据计算了对应的冶炼结束时钢液减少的碳量、碳氧化消耗的氧气及氧气利用率。本研究分析的冶炼炉次都在相同的冶炼工艺条件下进行,假设电弧炉内碳氧反应生成的CO 的体积分数为70%,CO2的体积分数为30%,同时铁水初始碳含量均以4%计算。

表1 不同铁水比条件下的冶炼参数

图1为原料中铁水比例与吨钢氧气消耗量之间的关系,通过线性拟合得到铁水比例与吨钢氧气消耗量之间存在如式(8)所示关系。

图1 吨钢氧气消耗量与铁水比例的关系

式(8)中:Q为氧气的消耗量,[%w]为原料中铁水比。

通过上述数据分析可以看出,在终点碳控制在0.049%~0.1%时,吨钢氧气消耗量与铁水比之间有着较好的线性关系,其相关系数达到0.99,可见在实际生产过程中可以按照铁水比例指导供氧操作,可以减少电炉冶炼过程中取样次数。

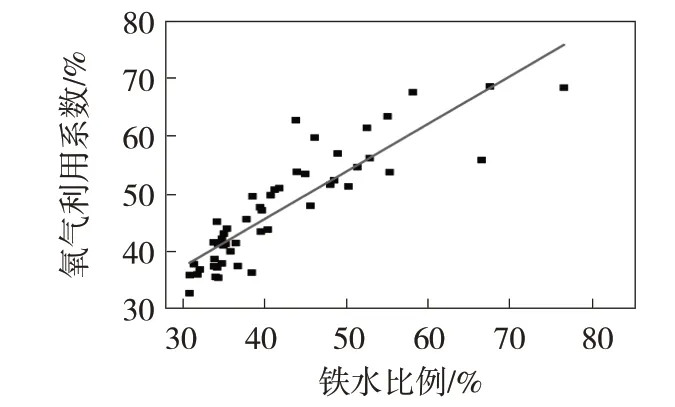

3.2 铁水比与氧气利用系数的关系

根据记录的电弧炉冶炼数据,利用式(7)计算氧气利用系数,得到如图2所示铁水比例与氧气利用系数之间的关系,通过线性回归处理得出电弧炉冶炼过程中铁水比例与脱碳反应的氧气利用系数的关系如式(9)所示。

图2 氧气利用系数与铁水比例的关系

式(9)中:kO2为氧气的利用系数,[%w]为电炉冶炼过程中铁水加入比例。

从图2可以看出,铁水比直接影响电弧炉炼钢过程中氧气利用系数,铁水比越高,氧气利用系数越高,这也证明在供氧强度一定的条件下,随着铁水中碳含量的下降,铁水中碳的传质是脱碳反应的限制性环节,吹入的部分氧未被利用。在实际冶炼过程中,可以根据不同电弧炉炉况及现场生产数据可以得到不同铁水条件下氧气利用率的变化趋势,适当调整氧气流量可以提高氧气的利用率,这样可以更好的指导供氧操作工艺,也可以更加准确预测和控制终点钢水中碳含量。

4 结 论

4.1通过上述分析可以看出氧气消耗量与铁水比例有着较好的线性关系,可以通过铁水比来指导供氧量,以减少取样次数。

4.2通过分析铁水比例和氧气利用系数的关系可以看出,电炉冶炼过程中碳含量的高低直接影响了氧气的利用系数,碳含量越高,氧气的利用系数越高。

4.3高铁水比电炉冶炼过程中可以通过统计和分析不同铁水比条件下对氧气消耗量及其利用率的影响规律,从而得到不同铁水比及不同冶炼阶段合适的供氧流量以提高氧气的利用率。