烧结生产高比例低品质料配矿技术应用

2023-08-31张玉锋

张玉锋,唐 斌

(石横特钢集团有限公司,山东肥城 271612)

1 前 言

长期以来石横特钢集团有限公司(简称石横特钢)坚持低成本发展战略,在注重产品结构调整、品种优化升级的同时,始终以控制铁前成本、提升经济指标、狠抓原料结构优化增效等工作为核心。2021 年至今,以炼铁厂为主责单位的性价比工作组在优化烧结配矿结构,大比例提升低品质优势经济料等方面,开展了大量成效卓著的技术研究及生产实践,提出多项管理及技术应对措施,解决了增加低品质料使用后烧结矿质量下滑的生产瓶颈问题,烧结工序生产操作及质量控制平稳过渡,各项指标稳定并达到高炉入炉控制标准,在确保成品矿产质量及经济技术指标水平的前提下,铁水生产成本大幅降低。

2 低品质料的概念及范畴

烧结低品质料主要是指与传统意义上的烧结主流粉或标准粉比较,成分质量、理化性能、烧结性能、冶金性能相对较差的矿粉。在主流矿粉市场价格较高时,低品质料因价格优势就转变为经济料,配用并增加低品质料使用比例成为降本增效的重要手段。低品质料多为有害元素含量高、铁品位低、硅铝含量高、烧结性能差的含铁料,常用的品种包括高锌高碱杂料、硫酸渣、印度粉、塞拉利昂粉、高硅巴粗、毛里塔尼亚粉等,见表1。

表1 常用低品质矿粉成分及粒度组成 %

3 工艺控制标准

3.1 有害元素控制

在烧结生产中稳定使用低品质料,并使烧结矿质量满足高炉实现长期稳定顺行、高效经济、长寿化冶炼的工作目标,就必须制定使用规范,细化工艺控制标准,守住生产、质量稳定的红线。为最大量消化高锌高碱杂料,石横特钢炼铁厂依据实际原燃料质量、高炉炉型及行业钢企控制经验等,制定了入炉有害元素控制标准:锌负荷不超0.40 kg/t、碱负荷不超3.8 kg/t,尤其重点控制钾元素入炉负荷。日常配矿中烧结矿、球团矿K2O 含量分别不超0.06%、0.07%,每周对入炉锌及碱金属收支作平衡计算。优化高炉排碱、排锌管理制度,2022 年为提高污泥等高锌杂料回收量,在脱锌项目投产前,实现固弃物最大程度资源化利用,提高入炉锌负荷至0.45 kg/t,高炉生产操控上按照收边适当抑制边缘气流,疏引发展活跃有力中心气流的操作思路,提高高炉排锌能力。

3.2 烧结矿质量控制

烧结生产提高使用低品质料最大的工艺难点是如何克服并解决烧结料性能变差对烧结矿质量和技术指标的负面影响,同时高炉持续高冶强生产模式也对烧结矿质量提出更为严格的控制要求。为确保高炉稳定顺行,对烧结矿低温还原粉化指数按不低于68%控制。同时为强化烧结主要操控及管理人员质量服务意识,根据烧结矿质量标准,对影响烧结矿质量的关键控制点进行梳理和完善,明确关键控制点责任人,制定烧结矿粒度质量评价标准及考核办法,改善烧结矿粒级组成,其中烧结矿>40 mm 粒级、5~10 mm 粒级标准分别按≤10%和≤25%控制。

4 优化配矿结构

4.1 理顺配矿思路

近年来大宗原料市场因经济下滑持续承压,外矿价格震荡运行,石横特钢炼铁厂积极研究开发使用新品种矿粉,重点提升性价比优势明显的低品质经济料消耗,相应大幅压缩烧结性能较好的主流矿比例。为稳定烧结生产过程及烧结矿质量,在参考各品种原料性价比排序的同时,根据行业实际生产应用效果,对配矿结构进行优化。以成分、强度及粒度组成受控为前提,在低品质料具备较大经济优势时及时跟进原料市场,将品质优良、烧结性能较好且长期配用的纽曼粉、卡粉、巴混等主流矿停用,并确保烧结料的制粒效果及冶金性能满足烧结过程控制要求。

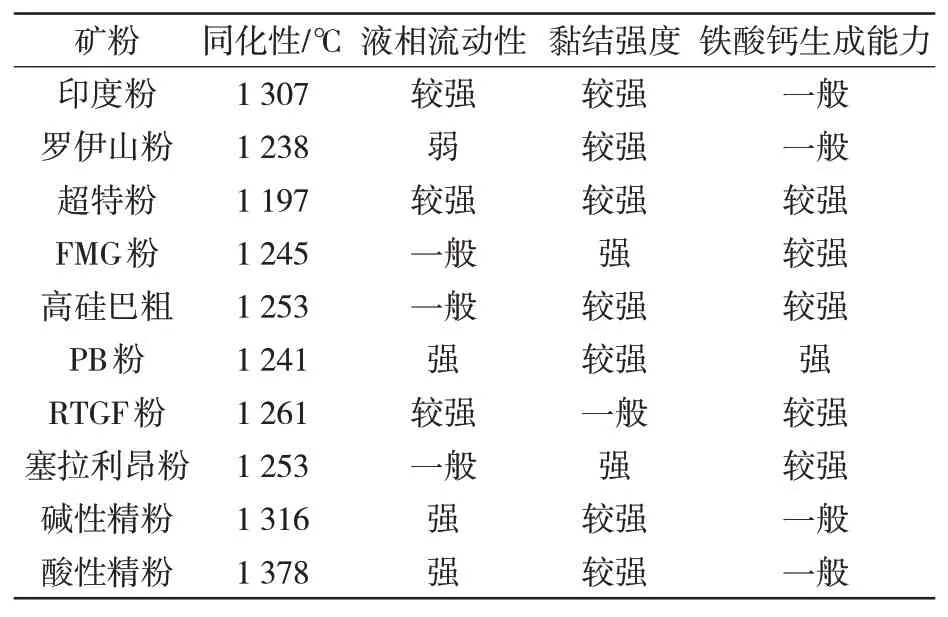

4.2 矿粉烧结性能指标及配矿方案

常用矿粉烧结性能参数见表2。近两年低品位的印度粉、塞拉利昂粉、高硅巴粗等高铝高硅料因成本优势大幅领先于澳矿、巴西矿等主流矿山烧结料,石横特钢炼铁厂集中力量消化此类经济料。为确保生产稳定及配矿结构的最大程度优化,依据各品种矿粉性能指标及实际应用效果,技术管理人员对常用矿粉的烧结性能进行整理分析并评价,因印度粉同化性能较差、铁酸钙生成能力一般,高硅巴粗及塞拉利昂粉液相流动性一般,为平衡低品质矿提量后混合料的整体性能,选择少量配用同化性、高温液相流动性及冷却过程中黏结强度均较好的PB粉、超特粉这两种矿粉,搭配印度粉、高硅巴粗、塞拉利昂粉使用,并在配矿结构中适当约束液相流动性及强度不高的RTGF粉、罗伊山粉配比。

表2 常用矿粉烧结性能参数

周边矿山精粉性价比介于低品质经济料和主流外矿之间,其高温下烧结性能尚可、品位高、铝磷等含量低,有利于提高低品质料消耗。但需综合考量原料整体烧结性能趋差后,其粒度对烧结产能及加工成本的影响。实际生产中结合高炉冶强及生产模式,有选择性地配用精粉,可有效提高烧结矿强度,改善冶金性能特别是烧结矿低温还原粉化指数。按照成分及基础性能互补的原则,烧结集中配用低硅的碱性精粉,有利于控制烧结生熔剂消耗及辅料成本,对提升烧结矿质量有促进作用,综合效益最佳;同化性稍差、粒度更细的高硅酸性精粉由球团消耗,可使球团矿SiO2含量长期稳定在7.5%~8%,有利于稳定炉渣碱度及入炉结构。

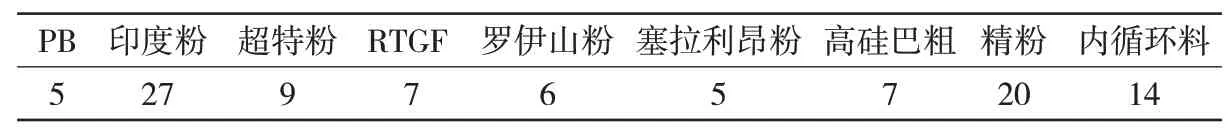

根据以上配矿结构调整控制原则,石横特钢炼铁厂每周制定低品质料使用方案、按月推进优化递进,低品质料比例逐步提升,2021—2022 年上半年期间,烧结低品质料最大比例提升至61%,其中高铝低品位印度粉最高配比达到27%,烧结配矿结构见表3。

表3 配矿结构 %

5 生产操控及管理优化

低品质原料烧结、低品位冶炼对于烧结和炼铁而言,都是富有挑战的重大课题,用矿结构的重大调整对已有的烧结生产工艺会不同程度上形成冲击,高硅高铝矿种大量配用也会打破烧结矿综合质量平衡受控的状态,生产操作及质量控制难度增加。为应对以上问题,需研究实施工艺创新措施,全方位提升铁前管理技术水平。

5.1 优化配料制程

加强污泥掺混料预处理及高炉灰在线使用过程的管理,针对污泥掺混料因库存降低、湿黏料因中和时间短造成配料间下料困难的情况,安排块筛粉、少量钢渣与污泥提前预混处理,以减轻入仓后粘仓而影响配料生产稳定性。高炉灰在线使用后,值班调度负责平衡高炉及料场11#仓库存,及时微调在线配比,确保含碳铁料的稳定使用。

优化烧结配料品种,针对高硅巴粗硅含量波动大的情况,将高硅巴粗用量分流至原料场混匀料20%~30%,以稳定烧结矿碱度,剩余量由烧结单配,在烧结矿硅含量及碱度出现波动时,使用高硅巴粗调剂烧结矿成分,以提高烧结矿碱度调整效率,实现成分的快速精准纠偏。

5.2 改进混合料加水工艺

石横特钢烧结一混圆筒进料端长期存在结圈倒料现象,直接影响烧结料的混匀和烧结矿质量均匀性。一混结圈与粘仓情况相似,各种水分不一的物料呈层状铺在配料皮带上,进入一混筒体进料端开始堆积,在一混进料端物料冲击力作用下,以一层“干”、一层“湿”的方式堆积,板结成圈。针对这一问题,一是对烧结配混系统加水位置及水量进行分段布控优化,使用新型螺旋式喷头,雾化加水以改善混合料加水混匀效果;二是为处理头部结圈,重新规划布置一混圆筒加水位置,取消原有的配料间石灰粉消化用水、皮带打水、二混补水的加水工方式,将配混系统加水位置改为距一混圆筒头部5 m 位置、加水量不低于总加水量的90%;三是加强烧结料水分、熔剂质量的在线监督力度,岗位间加强信息沟通协作,及时掌握各品种物料的原始水分及石灰粉活性度变化,确保烧结加水量的准确调整。

5.3 优化二次配料调整

高硅高铝料用量增加后,为稳定烧结矿质量,根据混匀矿SiO2、A12O3含量,及时优化调整熔剂结构及烧结矿成分。一是停用菱镁石粉,镁系熔剂以白云石粉为主,以降低石灰石粉等生熔剂用量,维持烧结过程充足的高温保持时间;二是提高烧结矿MgO 含量及MgO/A12O3比值,MgO 控制2.5%~2.8%,使液相中硅酸盐的熔化温度降低,在烧结温度下,其低熔点化合物可以完全熔融或部分熔融,可增加烧结料层中的液相数量,在冷却时成为液相结晶核心,减少玻璃质生成,同时MgO 有稳定正硅酸钙结构的作用,可抑制正硅酸钙晶型转变,提高烧结矿机械强度,减少粉化率,改善还原性。

5.4 烧结工艺参数控制改进

配矿结构大幅度调整后,为改善烧结矿粒度组成、提高入炉原料质量水平,烧结积极摸索现有工艺条件下适宜的焦粉粒度。重点监督进厂焦粉质量,提高燃料利用效率,其中焦粉小于1 mm比例控制不超45%。为确保焦粉破碎质量及烧结过程均匀性,严格控制焦粉中大颗粒燃料比例,焦粉进厂<10 mm比例控制≤7%。定期车削四辊辊皮,提高四辊破碎机破碎质量和效率,焦粉加工后小于3 mm比例≥78%。转变烧结矿质量管理理念,铁前及高炉联动优化工艺参数,烧结矿亚铁含量按7.0%~9.0%控制,并适当下控,以改善烧结矿还原性能。

6 结 语

(1)高比例低品质料烧结配矿技术,技术方案制定、配矿调整、工艺优化、生产组织等始终本着降本增效和保障炼铁的原则,力求不因原料条件的劣化而影响烧结矿质量,实施以来取得了显著的经济效益。

(2)因低品质料成分波动大、烧结性能差,造成原料整体质量稳定性下滑,不利于炼铁技术指标的提升优化,铁前及高炉需继续加强生产管理及技术研究以应对。

(3)对部分品种经济料的烧结性能、冶金性能及在生产中的应用缺乏深入研究,需进一步总结配矿结构调整对工艺参数、技术指标及质量变化的影响。