关于数控等离子切割机切割工艺的改进

2023-08-31龚家林王天萌叶颂长沙市美宇电器有限公司

文/龚家林,王天萌,叶颂·长沙市美宇电器有限公司

伴随着近年来国内金属行业的蓬勃发展,钢板与金属下料的需求也急剧升高,而数控等离子作为主要的下料方法使用尤为广泛,加工范围广,适用于各种材质和厚度的金属加工,能够大幅度地提高板材的利用率。切割速度是火焰切割的6 倍,加工面光滑度高,热变形较小,另外,数控等离子切割机相比激光切割机成本更低,后期维护保养方便,在汽车、船舶、工程机械、钣金、钢结构等金属行业中应用广泛。

等离子切割工艺的原理

等离子切割机是通过高频电弧使混合气体等离子化,利用气体的压强把等离子从割嘴中吹出,等离子的温度极高,远超被切割材料的熔点,可以使被切割材料快速熔化,熔化后的材料则被喷嘴喷出的高压气体吹走,此时会产生大量的浓烟和材料熔渣。因此,等离子切割机需要除尘和除渣装置,利用不同的混合气体,等离子可以切割各种材质和厚度的金属,尤其对切割有色金属的效果更佳。

切割工艺的选择

等离子切割机在实现数控加工的过程中,首先要进行编程工作,其加工的内容都是按照事先编好的程序工作的。编程工作中,切割速度、切割顺序与切割起点等切割工艺对加工质量起着决定性的作用。

切割起点的选择

正常情况下切割起点应选择在板材的边缘或者在已加工完工件的割缝中,当喷嘴与板材距离过长时,会使工件切割不透,造成不必要的板材浪费。当喷嘴与板材距离过短时,会引起短路现象,不仅会损伤板材,影响切割质量,还会损坏喷嘴。

切割方向的选择

切割方向的选择应尽可能地保证切割的最后一条边与板材大部分脱离,如果提前与板材脱离,工件周边的细框不足以承受切割时产生的热变形应力,会导致在切割过程中工件产生偏移,造成切割尺寸的偏差,影响切割质量。

切割顺序的选择

由于编程时为了将板材利用率最大化,会提前将工件放进板材中进行排版,所以切割顺序影响着机器下料的顺序,切割顺序一般遵循先切小工件后切大工件,先切内轮廓后切外轮廓的工件的原则,否则切割内轮廓或者小工件时产生的应力也会产生应力集中造成工件的报废。

切割速度的选择

切割速度的选择受诸多因素影响,例如板材的材质和厚度、喷嘴的结构、切割电流和选择的气体等,但在相同功率和同等条件下切割速度越快被切割工件的斜口更大,因此切割时喷嘴应垂直于板材,这样可以加速排出切割时产生的熔渣。为了保证工作效率,在不影响切割质量时我们应选取最大的切割速度。

编程方法

我公司引进了西班牙某公司开发的钣金软件使编程实现简单化,软件可以更方便地将绘制的图形导入系统转化为切割图形,还能利用清除、拟合等手段删除下料,展开多余的点和线,并且还可以将多段线合并成较为圆滑的圆弧。主要是利用绘图软件将所需要的零件展开图画出,转化为DXF 格式,将下料的展开图导入到编程软件中,设定好所需要的下料数量,选取合适的板材进行排版,使板材的利用率实现最大化;之后再选取合适的起刀点、切割方向、切割顺序和切割速度;最后会生成等离子切割机相应的CNC 代码,机器则会按照排版时的加工工艺进行加工。

工艺改进

在生产过程中出现了等离子排版时工件无法实现共边的问题,对于共边的工件还有新的切割起点,不能完全地实现共边的工艺。我公司在上海沪工数控切割机的基础上与钣金软件公司展开了深度合作,开发出了连切的工艺,改进了等离子切割时不能共边的问题。

非共边的连切工艺

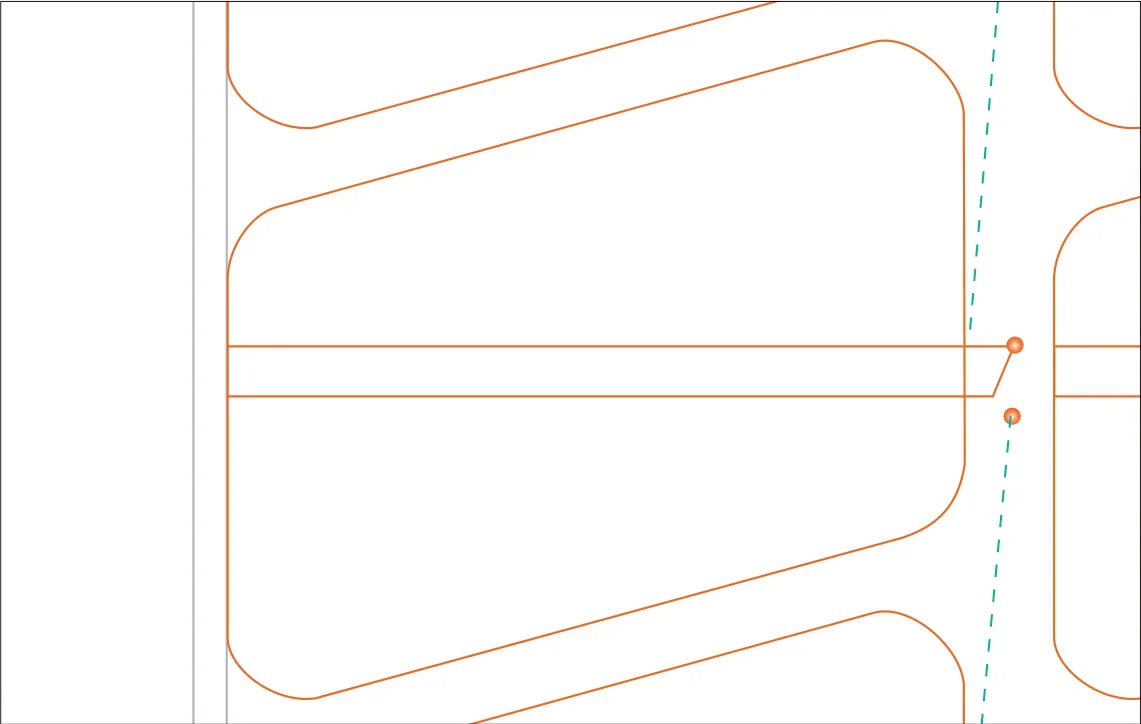

在切割时由于不同的工件外部轮廓不相同或因相同工件体积过小,所以无法进行共边,通过连切的方法使得两个工件减少一个切割起点,即A 工件的收弧位置即为B 工件的起弧位置,切完A 工件后不会进行新的穿刺再切割B 工件,而是直接从A 工件的外部轮廓过渡到B 工件,如图1 所示。

图1 非共边的连切工艺

在我公司生产的产品中进行了实践运用,在保证产品质量的前提下,优化共边切割的工艺,采用连切的共边切割方式,减少了加工时间,减少了刺穿时间,减少了空移时间,减少了板材用料,降低了成本。

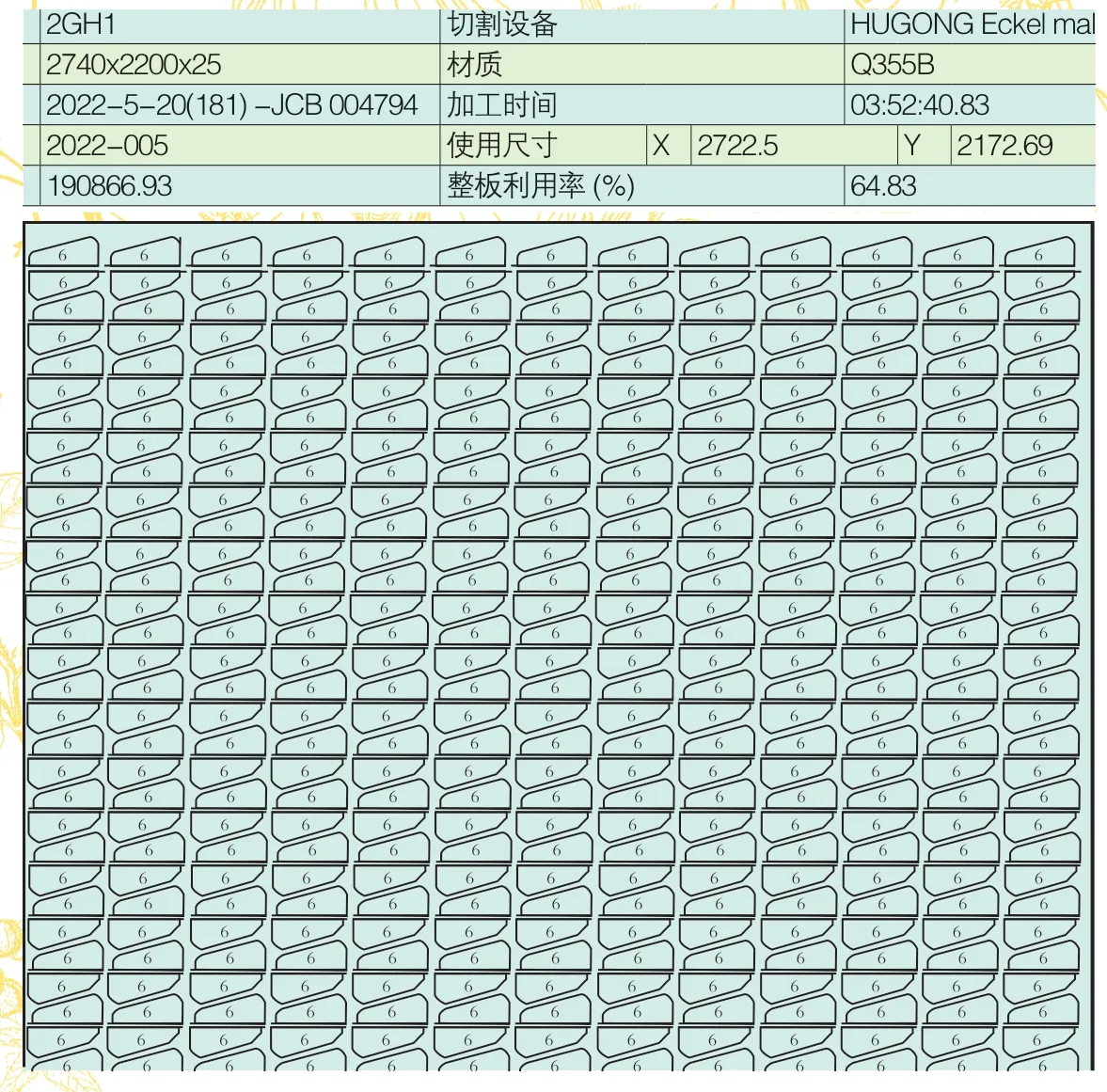

图2 和图3 为非共边工件使用连切工艺前后的对比情况,改进前切割刺穿孔数为403 个,切割时间为232 分钟,板材用料2740mm×2200mm,材料利用率为64.83%。

图2 非共边使用连切工艺前

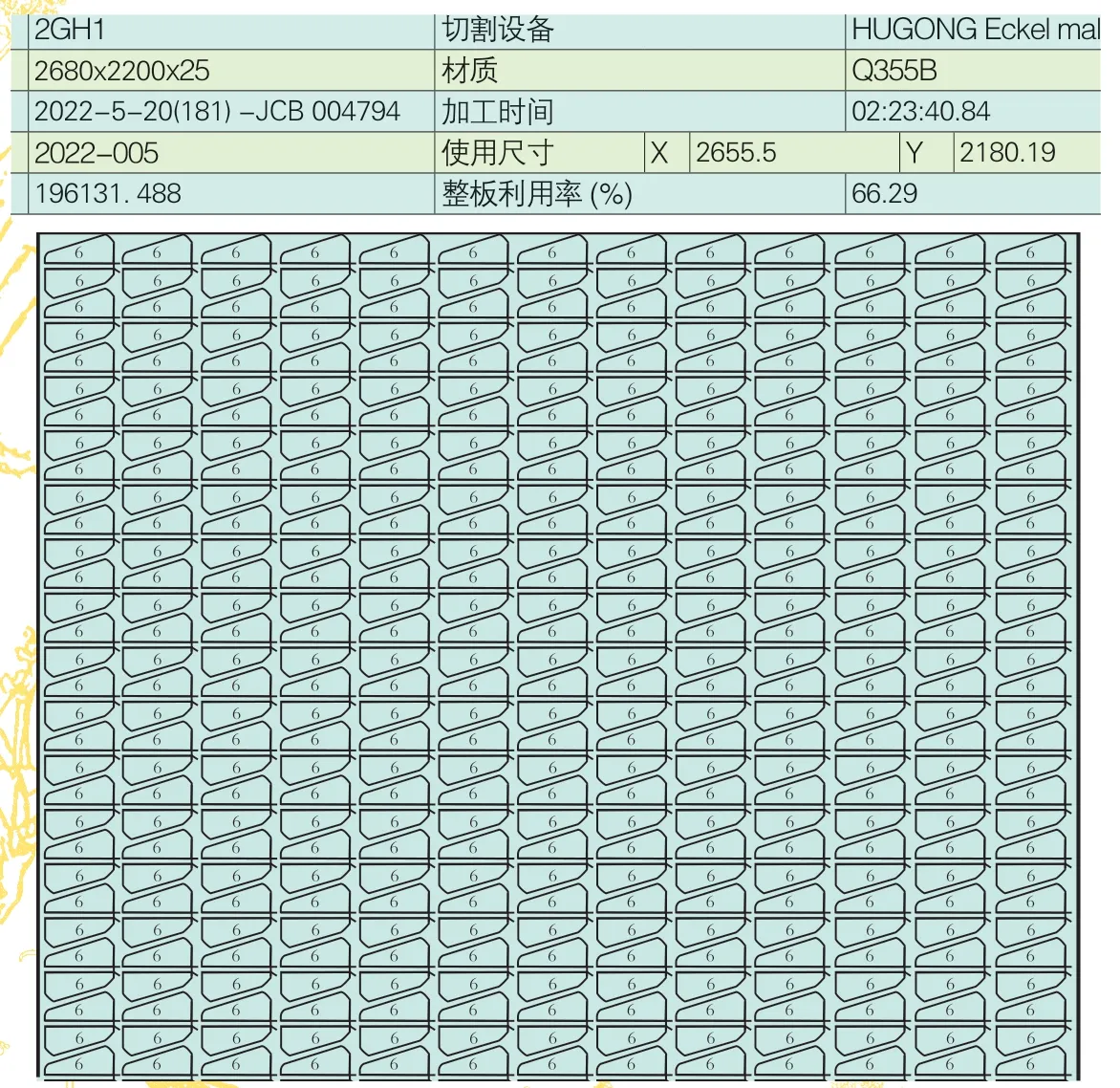

图3 非共边使用连切工艺后

优化后切割刺穿孔数为208个,切割时间为143 分钟,板材用料2680mm×2200mm, 材料利用为66.29%。

工艺优化后,减少了刺穿孔数195个;减少了切割时间90 分钟;板材用料减少60mm×2200mm,约26.07kg,约133.47 元;材料利用率提升1.46%;切割效率提升38%。

共边的连切工艺

当相同工件使其共边时通过连切工艺可以对每组工件共同使用,即通过A组工件过渡到B 组工件上,使A 组工件的收弧点为B 组工件的起弧点,如图4 所示。

图4 共边时的连切工艺

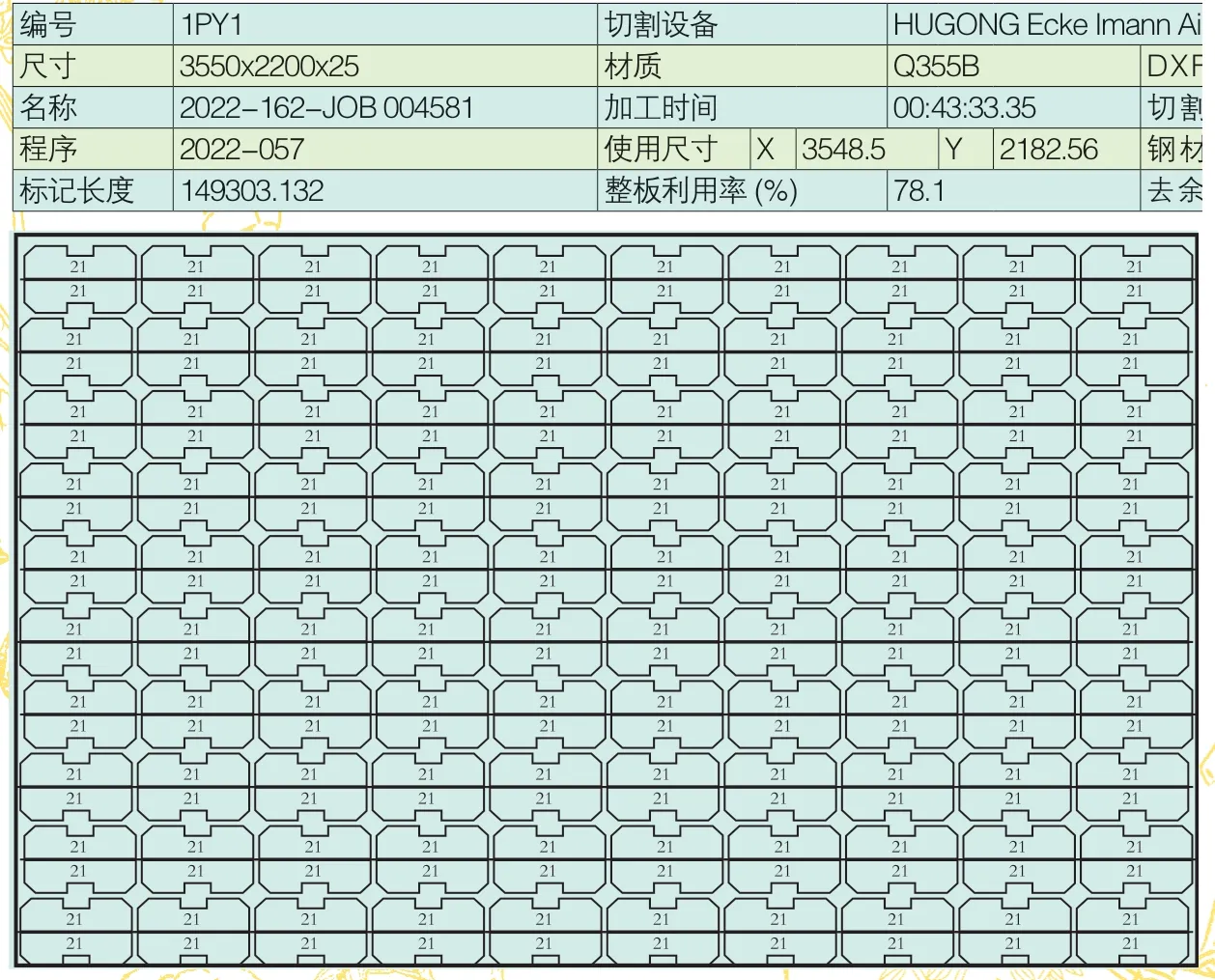

图5 和图6 为共边切割时使用连切工艺前后的对比情况,改进前割刺穿孔数为200 个,切割时间为86 分钟,板材用料3650mm×2200mm,材料利用率为75.97%。

图5 共边工件使用连切前

图6 共边工件使用连切后

改进后切割刺穿孔数为10 个,切割时间为43 分钟, 板材用料3550mm×2200mm, 材料利用率为78.1%。

工艺优化后,减少了刺穿孔数190个;减少了加工时间43 分钟;板材用料减少100mm×2200mm,约43.45kg,约222.64 元;材料利用率提升2.13%;切割效率提升50%。

对于设备的优化

空气等离子在切割时,电极芯的顶端会和空气中的氧气发生高温氧化反应,所以电极的消耗是无法避免的。而电极的使用寿命和引弧次数有关,在相同的条件下引弧次数越多,电极的消耗量则越大,频繁的引弧将大幅降低电极的使用寿命,而连切工艺将非共边的工件减少一个切割起点,使共边的工件只有一个切割起点,降低了切割时的引弧次数,从而提高了电极的使用寿命。

结束语

近年来金属行业的蓬勃发展,数控等离子切割机成为金属加工的主要手段。我公司在对等离子切割机共边工艺的研究中,创新性地提出了连切工艺,经实际生产验证,连切工艺是实现工件共边较为突出的解决办法,在保证了加工质量的同时,极大地改善了电极的使用寿命,降低了机器保养的成本,减少了切割的时间和切割气体的使用,节约了生产时间和成本,从而为企业创造了更多的利润。