飞机带加强槽腹板铝合金零件成形与固溶方案研究及应用

2023-08-31蔡吉福张敬林丁笑盈姚开元迟作雨韩超中航沈飞民用飞机有限责任公司

文/蔡吉福,张敬林,丁笑盈,姚开元,迟作雨,韩超·中航沈飞民用飞机有限责任公司

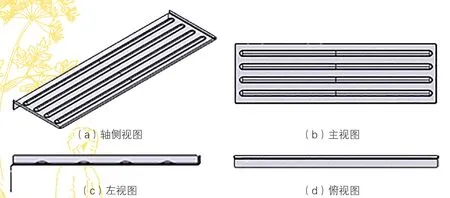

飞机机身结构中,在翼梁位置多有大腹板钣金零件(图1)设计,这些零件多是尺寸较大且带有加强槽的零件,一般采用液压成形的方式,由于零件结构及成形方式的特殊性,在热处理过程中如何有效地控制材料热处理变形,控制液压成形,以及成形后的数铣方式都成为了零件研制成功与否的关键。

图1 上挡板零件

工艺方案分析

材料热处理变形的控制与热处理料框形式及零件捆绑固定方式关系最密切,液压成形零件成形质量与压力控制、工装结构形式关系最密切,零件成形后数铣外形时又受到零件定位方式的影响。通过对零件整个成形过程中各项因素的分析,为降低零件热处理变形对零件成形质量的影响,采用毛料在新淬火状态下液压成形,并根据毛料尺寸及外形设计新的热处理料框及捆绑方式,根据零件结构、工装形式及设备能力制定规范化的成形方式,控制成形后零件的数铣固定方式、铣切速度,降低零件由于数铣造成的变形。对零件成形过程中各项因素进行系统地分析并制定相应措施,保证零件成形质量及效率,同时减少了淬火变形或零件成形不到位带来的高额报废成本的增加。

对于各式的大腹板带加强槽零件,影响其成形质量的因素诸多。虽然尺寸大小不一致,但零件结构及成形方式大抵相同,故可制定一套符合公司现有加工设备及人员能力的工艺方案来实现成形后的零件满足工程图纸要求,工艺方案分析如下。

⑴热处理过程的控制:对零件材料、厚度、外形特点进行分析,确认零件热处理的装夹方式,能够尽可能的降低零件热处理之后的变形。

⑵成形方法的确定:加工方法的确定主要基于对零件特性的分析,包括零件的原材料特性、外形特点、工人操作水平、设备加工能力。

⑶成形后数铣的控制:确定成形后零件的数铣固定方式、铣切速度等,降低零件由于数铣造成的变形。

⑷固化最终成形方式,制定详细的加工工序。

研究方法和技术路线

本项目采用理论分析与实际验证相结合的研究方法,在热处理方式及液压方案、成形后数铣方案制定时应用不同方式试验结果对比,以实现成形过程中零件成形质量的有效合理控制。本项目采用“理论分析(关键因素查找)→基于分析的实际验证(因素控制)→方案总结固化”的总体技术路线,以实现成形过程中零件成形质量得到有效合理控制为目标,开展技术研究,项目总体技术路线如图2 所示。

图2 技术路线图

项目实施过程与结果

固溶处理中材料变形控制

通过对零件毛料尺寸及零件在热处理炉中的受力分析,制定两种零件固溶悬挂方式进行实际验证。

⑴零件固溶悬挂方法。

1)固溶悬挂方法一:将零件毛料平铺在热处理料框侧壁,并在毛料边缘钻定位孔用铝丝加以固定,见图3。

图3 零件固溶悬挂方法一

2)固溶悬挂方法二:将零件毛料弯曲后贴在圆形热处理料框侧壁,并在毛料边缘钻定位孔用铝丝加以固定,见图4。

图4 零件固溶悬挂方法二

⑵验证结果。

通过两种零件固溶悬挂方式验证结果(图5、图6)对比发现,采用方法二形式材料捆绑、料框选择的零件,固溶后基本能保证零件表面质量状态稳定,不会出现严重变形,造成报废的现象发生,降低了后期零件修整的难度。

图5 固溶悬挂淬火后的零件对比

图6 固溶处理后板料矫平与不矫平后液压的零件对比

成形过程控制

影响此零件成形质量的两个主要因素是矫平和液压方式的选择,在成形该零件的过程中,不断完善过程细节,改进成形中出现的翘曲、变形。

⑴矫平。

固溶处理后的矫平,由于零件工序间的周转,使得零件暴露于室温之中,材料变硬,不利于零件的后续成形,而下一工序是矫平,会导致零件冷作硬化,进而使得零件加强槽液压尺寸不足,翘曲严重。因此通过试验得出,在固溶处理后板料不进行矫平,直接进行液压,获得零件的表面质量及成形尺寸更好,对比结果见图6。

⑵液压成形控制及验证结果。

方案一:为节约成本,在不调整原有工装结构的前提下,加大零件毛料尺寸,利用加大弯边尺寸,增加零件液压过程中的横向拉力,保证零件液压后的平面度要求,液压过程及零件状态见图7。

图7 方案一液压过程及零件状态

方案二:分两次进行液压,第一次不加胎盖,仅使用胶皮覆盖零件,增强材料的流动性,第二次液压加盖胎盖矫形,胎盖的合理使用,能够保证零件在液压后既满足加强槽深度的要求,又提高零件表面质量,液压过程及零件状态见图8。

图8 方案二液压过程及零件状态

通过两种液压成形方式对比,采用方案二能够更好地实现零件成形,零件成形后的质量基本合格。

⑶成形后数铣控制及验证结果。

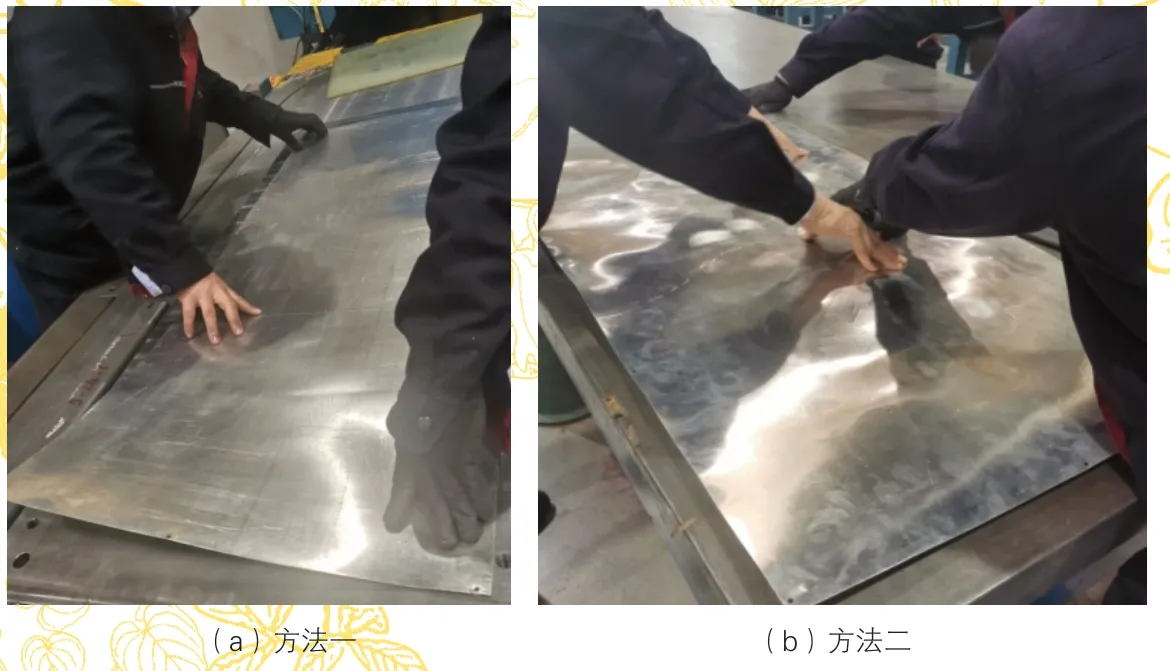

数铣后零件的质量,能够影响到零件后期的成形。影响零件数铣质量的主要因素是零件数铣加工时的定位钉数量及定位钉位置。采用以下两种方案固定零件。

方案一:采用常规定位钉添加方式,长度和宽度方向每侧4 个钉定位,如图9所示。

图9 方案一固定方式

数铣结果:定位钉之间间距约240mm,铣切时材料发生铣切振颤,零件铣切后效果不理想。

方案二:采用密集定位钉添加方式,长度方向每侧7 个钉定位,宽度方向每侧6 个钉定位,如图10 所示。

图10 方案二固定方式

数铣结果:零件定位钉间距不超过150mm,零件铣切后效果满足后续成形需求。

结束语

通过本次课题研究,对于带加强槽的大尺寸腹板类零件的加工过程有了更深入、系统的研究,并制定了一套符合公司现有加工设备及人员能力的工艺方案,通过对固溶处理、成形过程及数铣定位方式的有效控制,能够达到在保证产品质量及生产效率的前提下,尽可能地降低工装成本的投入,降低零件成形过程中的人工干预,促进产品质量的稳定,为相似零件成形方案提供参考。