300 MW亚临界机组低温过热器泄漏失效分析

2023-08-31杨文涛祖平文

宋 玉,于 鑫,王 鲁,杨文涛,祖平文

(华电电力科学研究院有限公司,浙江 杭州 310012)

0 引言

随着“双碳”战略目标不断推进,加速构建新型电力系统已成为重塑能源体系的根本路径。风电、太阳能等新能源快速发展决定了“兜底保障”的煤电机组加速向调峰调频基础性电源转型[1]。煤电机组在参与调峰过程中长期处于变工况运行,调停次数和备用时间显著增加[2]。做好锅炉变工况运行和启停机期间受热面保护,防止各种形式的机组泄漏停机,已成为火电厂金属监督重要内容。

锅炉受热面管失效是影响机组稳定运行的重要因素。锅炉部件长时间在高温、高压下运行,其组织性能随着时间会出现劣化。长期运行的锅炉受热面管存在不同形式损伤,一般包括蠕变、疲劳、腐蚀、磨损等,而在实际工况下更常见的是几种失效机制同时存在[3]。锅炉受热面管失效分析已成为保障煤电机组安全、经济运行重要手段。

目前,许多学者针对锅炉受热面管失效分析展开研究。赵炜炜等[4]对某电厂670 t/h锅炉改造后低温再热器出现泄漏进行分析,发现由于改造增加U型弯而造成G102长期超温运行泄漏。黄权浩等[5]对某300 MW机组锅炉运行和停备用期间低温再热器管受热面向火侧腐蚀情况进行分析,得出低温再热器管壁出现大面积点腐蚀坑原因是停炉保护不当导致氧腐蚀。付坤等[6]对电站锅炉15CrMoG耐热钢高温过热器爆管进行失效分析,发现珠光体球化,力学性能尤其抗拉强度不能满足标准要求是导致爆管失效主要原因。张山山等[7]通过对T91钢锅炉高温过热器氧化皮保护性能失效进行分析,发现氧化层结构和保护性能主要受2种不同氧化机理影响,而管材超温运行的化学本质就是氧化,超温即是加氧。赵敏等[8]研究了某高温过热器炉管爆管失效原因是长期过热引起高温蠕变开裂。

某亚临界锅炉型号为HG-1065/18.5-YM1,在后竖井烟道内布置有低温过热器,过热器由包墙管低温过热器、过热器后屏及末级过热器等组成。机组累计运行69 475 h,启停70次。在其运行过程中出现管道蒸汽泄漏现象,停机检查发现1根包墙过热器管和3根低温过热器管发生泄漏。

1 爆管分析

1.1 泄漏现场分析

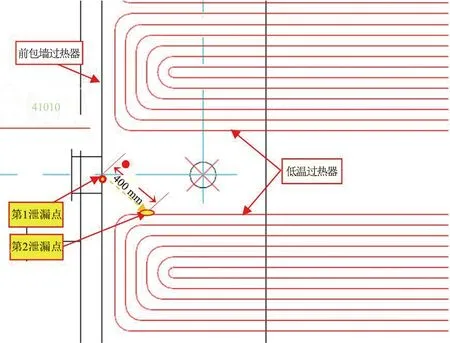

对本次泄漏区域现场检查发现,锅炉标高40 m处包墙过热器鳍片焊缝和低温过热器共4根管子有泄漏点和爆口。泄漏区域位置如图1所示,泄漏管段材质规格如表1所示。

表1 泄漏管段材质规格

图1 泄漏区域位置

1.2 包墙过热器爆管分析

对爆管检查发现,29号包墙过热器管向火侧鳍片焊缝上有约6 mm×3 mm不规则泄漏点,如图2所示。漏点边缘粗糙,漏点附近鳍片焊缝表面存在塌陷且无明显吹扫痕迹,判断该泄漏点非磨损漏点。该漏点上有明显褐色腐蚀物,发生泄漏时间已久,为第一泄漏点。

图2 29号泄漏管段宏观形貌

管壁厚度测量结果如表2所示,在泄漏点附近100 mm区域选取5个位置进行测量,得到管壁厚度平均值为4.799 mm,与设计值5 mm相比未见明显差异。

表2 29号管壁厚度 单位:mm

割管检查内壁发现:泄漏处管壁内部有明显烧穿痕迹,管道内壁漏点处存在1~2 mm焊疤、未熔合等典型焊接烧穿缺陷,烧穿部位管壁内有大量焊接飞溅及熔融物。查阅资料发现,该部位未进行过换管,因此29号管泄漏原因为基建期焊工操作不当或焊接工艺选择不当造成鳍片焊接时焊接电流过大,电弧在焊缝处停留过久,熔池过热产生烧穿缺陷。在长时间热应力作用下,导致管子承温承压能力降低,焊接缺陷处发生泄漏。

1.3 低温过热器爆管分析

图3(a)为低温过热器35-1管上约110 mm×95 mm不规则爆口,其边缘锋利,边缘有明显吹扫减薄痕迹,沿管径方向开裂成喇叭口,表面未见明显胀粗,管段外部区域也有吹损减薄痕迹。图3(b)为低温过热器35-3管上约35 mm×16 mm不规则爆口,其边缘锋利,沿管径方向开裂成喇叭口,无明显胀粗,形貌与35-1管爆口相似,同时该爆口有卷边现象。对35-1管爆口、35-3管爆口处内壁检查发现,其表面光滑,呈铁灰色,未见明显腐蚀产物。结合管段位置初步判断:29号管泄漏汽水介质向其斜下方约400 mm的35-1管爆口处吹扫,35-1管爆口处局部吹损减薄至强度不能承受内部压力形成爆口泄漏,受爆破反作用力影响,35-1管爆口处管道发生扭转变形,朝斜上方对35-3管爆口处吹扫,使其损伤形成爆口。

(a)35-1号泄漏管

继续检查发现,图3(c)为低温过热器38-1管上左侧存在一处约220 mm×130 mm不规则爆口,该爆口边缘锋利,呈喇叭状,表面有明显吹扫减薄痕迹,未见明显胀粗。但该爆管右侧存在另一处约115 mm×40 mm爆口,无明显变形胀粗,断面整齐,有撕裂痕迹,呈开天窗状,具有脆性断裂特征。2个爆口之间存在2条总长170 mm贯穿焊缝相连的纵向裂纹。与35-3管爆口处类似,左侧由35-1管爆口吹损形成。与此同时,右侧爆口则为脆性断裂爆口,其形成原因尚不明确,对该爆口现场取样进行组织形貌和力学性能分析。

2 试验结果分析

2.1 试验材料及方法

送检低温过热器泄漏管段宏观形貌如图4所示。爆口图4(a)左端形状较尖锐,右端形状相对圆润,断面局部有明显由尖锐侧向圆润侧扩展纹路。尖锐侧尖端位置有一条纵向贯穿母材焊缝的裂纹如图4(b)所示。爆口附近无明显吹损减薄情况,爆口断面平齐、粗钝,呈窗口状脆性断裂。

(a)送检爆口

依照DL/T 884—2019《火电厂金相检验与评定技术导则》制备金相试样,依次用200号、600号、800号、1000号砂纸预磨,机械抛光后经4 %硝酸酒精溶液腐蚀后,在Leica DMI LM光学显微镜下进行观察。使用FEI Quanta 650 FEG热场发射扫描电镜(SEM)观察爆口断面形貌。按照GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》,在HB-3000C型布氏硬度试验机上对样品进行布氏硬度测试,压球直径为2.5 mm,试验载荷为1839 N,保持时间为12 s,试验温度为25 ℃。依照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在SANS CMT 5205型电子拉伸试验机上进行室温拉伸试验。

2.2 组织形貌分析

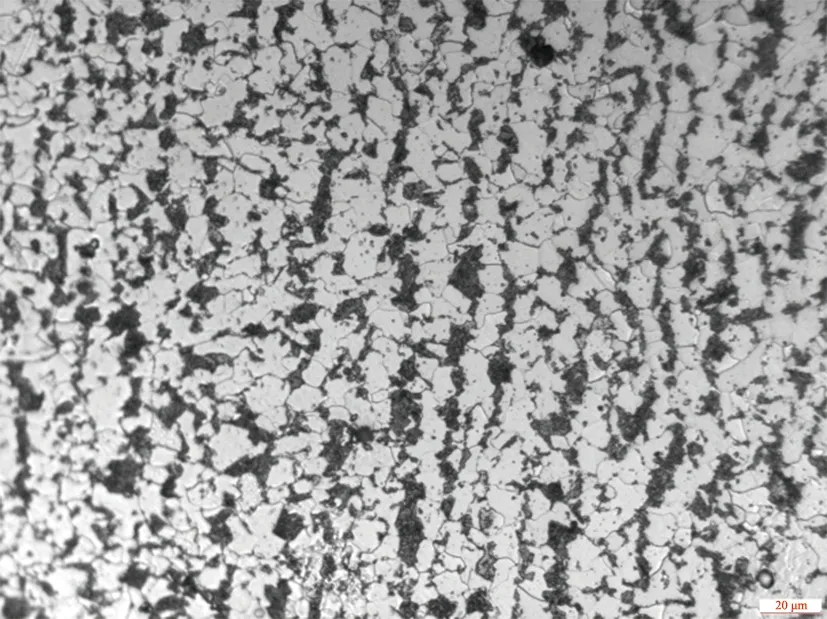

图5为爆口处、裂纹处金相组织形貌。爆口附近及爆口对侧金相组织均为铁素体加珠光体,珠光体形态完整,组织未见异常,球化为2.5级,爆口边缘未见明显内壁氧化层,属于正常汽水氧化痕迹。裂纹附近及裂纹对侧金相组织为铁素体加珠光体,球化为2.5级,裂纹边缘也未见明显氧化层及脱碳层,显微组织和球化级别均满足DL/T 438—2016《火力发电厂金属技术监督规程》要求,管子无超温过热现象。爆口边缘珠光体数量少,裂纹对侧珠光体形态不完整,与其他区域珠光体带状组织相比,爆口边缘整体区域、裂纹对侧局部区域珠光体条状组织相对稀疏、珠光体数量明显减少,如图5(c)和(e)所示。

(a)爆口附近

图6为爆口断面形貌。由断口宏观形貌图6(a)可见断面严重腐蚀,断面存在大量黄褐色和砖红色腐蚀产物。图6(b)为断面腐蚀微观形貌,断面上存在深度不等的腐蚀坑及大小不一的腐蚀产物,局部锈蚀严重。图6(c)表明断口扩展路径是由内壁向外壁扩展,图6(d)—(f)为不同区域断口形貌。纤维区和扩展区未见明显韧窝特征,具有脆性断裂特征,断口上具有显微孔洞及乌鸦爪状花样形貌特征。裂源在断口次表面成核,断口存在一定程度韧性,瞬断区表层断口出现拉长韧窝花样特征的机械撕裂形貌[9]。

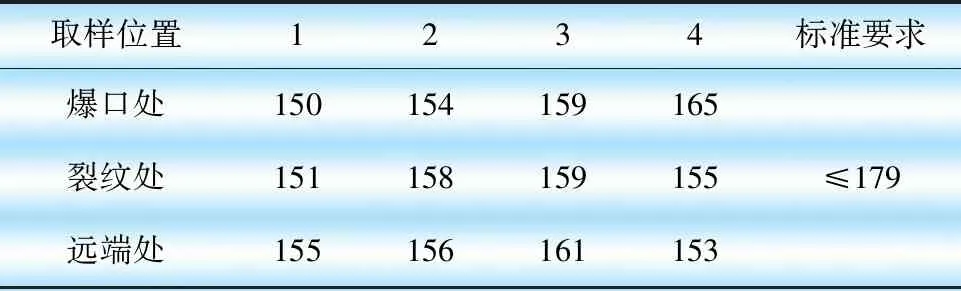

2.3 力学性能分析

对爆口处、裂纹处及远端处进行布氏硬度测试,结果如表3所示,测点硬度值均符合ASTM A210/A210M—19标准要求,爆口处、裂纹处硬度平均值与远端处相近,证明管子未发生明显性能老化。对管段进行室温拉伸性能检测结果如表4所示,向火侧、背火侧试样抗拉强度和屈服强度均符合ASTM A210/A210M—19标准要求,背火侧拉伸率符合标准要求,向火侧拉伸率接近标准要求下限值,室温拉伸结果表明,管子未出现明显性能老化。

表3 布氏硬度检测结果 单位:HBW

表4 室温拉伸性能检测结果

2.4 试验结果分析

由试验分析可知:吹损爆口和窗口状脆性爆口通过纵向贯穿母材焊缝的裂纹相连。脆性爆口左端较尖锐,右端相对圆润,爆口附近无明显吹损减薄、胀粗和变形,爆口断面平齐、粗钝。爆口边缘整体区域、裂纹对侧局部区域珠光体条状组织相对稀疏、珠光体数量明显减少。爆口断面存在严重腐蚀,具有脆性断裂特征。爆口处、裂纹处硬度符合标准,室温拉伸结果表明,管子未出现明显性能老化。

本次爆管扩展过程如图7所示。左侧喇叭状爆口由35-1号爆口吹损所致,喇叭状爆口尖端作为右侧爆口起裂源,裂纹快速向焊缝扩展,在焊缝处沿着焊缝根部区域继续扩展,穿过焊缝扩展至管段右侧,随后裂纹分叉成2路继续扩展,当扩展到一定程度,管道内应力超过材料承压能力,管道被掀开形成窗口状脆性爆口。

图7 爆管扩展过程

爆口无明显吹损减薄,断面平齐、粗钝,呈窗口状脆性断裂。爆口断面严重腐蚀,表面存在大量黄褐色和砖红色腐蚀产物,可能为Fe2O3引发的氢腐蚀。微观形貌存在深度不等的腐蚀坑及大小不一的腐蚀产物,局部锈蚀严重,断口上具有显微孔洞及乌鸦爪状花样形貌特征,可能为氢引发的脆性断裂[10],瞬断区表层断口出现拉长韧窝花样特征。宏观和微观形貌是典型氢损伤形貌。力学性能结果证明管子未发生明显性能老化。爆口附近及对侧金相组织均为铁素体加珠光体,爆口处珠光体条状组织相对稀疏、珠光体数量明显减少。裂纹扩展到焊缝后,在焊缝处沿着焊缝根部区域继续扩展,贯穿焊缝后分叉成2路继续扩展。在裂纹扩展过程中,焊缝根部和分叉区域均为薄弱区域。当焊接质量不佳时,在焊缝根部凹陷区域容易聚集蒸汽中Cl-和H+,而在焊缝内部凸起部位,由于内径减小,其后管子表面容易析出溶解盐沉积物[11]。管子内壁不光滑,存在凹坑、划痕、凸起等缺陷也会加速氢腐蚀。

综合以上形貌、组织和焊接因素,窗口状脆性爆口形成原因为氢腐蚀。当锅炉汽水品质不佳或管内结垢时,蒸汽中Cl-随着氧化铁和锈蚀产物沉积在管子内表面垢层中,会生成比较疏松、附着性差的Fe2O3和FeO[12],阻碍形成连续致密氧化铁膜,从而在腐蚀阳极区起到加速腐蚀作用。在管子对接焊缝热影响区,容易发生组织局部变化,在锅炉运行和停用期间,当汽水质量不佳时,如果管子内部湿度变大,这些组织变化部位将成为电化学腐蚀阳极,其他金属表面为阴极,发生腐蚀时,腐蚀阳极部位将加速点蚀。

3 结论

a.吹损爆口和窗口状脆性爆口通过纵向贯穿母材焊缝的裂纹相连。爆口无明显吹损减薄,断面平齐、粗钝,呈窗口状脆性断裂。爆口处珠光体条状组织相对稀疏、珠光体数量明显减少,管子未出现明显性能老化。

b.本次低温过热器泄漏失效原因是吹损爆口裂纹扩展到焊缝后,在焊缝处沿着焊缝根部区域继续扩展,贯穿焊缝后分叉成2路继续扩展。窗口状脆性爆口形成原因为氢腐蚀。焊接质量不佳和管子内部缺陷区域为易发生氢腐蚀薄弱区域。

c.应加强运行监督,机组启动阶段要严把水汽质量关,运行阶段要严格控制水汽品质,同时加强停炉期间受热面管防护工作。