大庆油田某脱水站的节能优化改造

2023-08-30董洁楠大庆油田设计院有限公司

董洁楠 (大庆油田设计院有限公司)

1 已建站场存在问题

大庆油田某脱水站始建于1988 年,目前已运行35 a,随着运行时间的延长,站内存在部分设备出现老化、管网腐蚀穿孔、设备和厂房布局混乱等问题[1-2]。

1.1 设备及管线腐蚀严重

该脱水站地上地下管道数量众多,埋地管道数量占比可达60%,地下管网纵横交织,且报废和运行管道多层重叠。另外,某些站内管网受地势低洼和采出液见聚等因素影响,管网内外腐蚀速率加快,管网出现多点腐蚀。通过对该站150 余条管线进行超声检测,共发现25 条轻微缺陷,51 条中度缺陷,47 条严重缺陷,发现中等减薄点160 处,严重减薄点29 处。为保证生产,主工艺管道需连续运行,停产施工难度大。因此,对于腐蚀严重的主工艺管线,站内多采用黏补、打卡子等维修方式进行堵漏,但维修过程及维修后都存在安全隐患。

另外,站内设备本体及附件存在严重的腐蚀老化现象。脱水器罐壁腐蚀严重,部分腐蚀坑洞甚至超出设备设计腐蚀裕量;储罐出现罐顶腐蚀减薄,内部伴热盘管腐蚀穿孔,罐顶安全阀、呼吸阀阻火器锈蚀,沉降罐外保温腐蚀破损等问题[3]。加热炉经过长期运行,造成盘管淤积、腐蚀严重、壁厚减薄甚至穿孔,炉管结垢局部过热,热效率下降、提温困难,无法满足生产用热需求。

1.2 自控系统点位缺失

自控系统设计已经部分不符合最新标准规范的要求,存在自控点缺失、部分自控参数点采集不合理、不能实现远程操作等问题。并且由于使用年限长,很多现场仪表出现故障。站内重点岗位、场所的摄像头覆盖数量少,存在监控盲区,无法保障站内员工和设施设备的安全。同时,对于该脱水站,采用传统布站模式,进行分岗管理。因此,值守人员较多,造成人力资源紧张[4]。

1.3 设备低负荷率高能耗运行

因产液结构发生变化。该站设施已无法满足现阶段的生产要求。如分离器、机泵、加热炉等,负荷率仅为10%~50%,生产内耗偏高,吨油耗电5.17 kWh,高于全厂脱水站平均指标3.45 kWh,吨油耗气11.36 m3,标煤单耗达到15.61 kgce/t,均为全厂单耗最高值。且该站老化失效设备占比高、运行故障率高、日常运行维修成本高,年吨油运行成本184.47 元,是全厂联合站平均生产运行成本的2.54 倍。

2 优化改造措施

针对该脱水站存在问题进行整体性更新改造,利用已建站址,通过优化站场平面、实施集中监控、合理施工工序、采取临时施工等,消除安全隐患问题,更新腐蚀老化设施,达到预期改造目的。

2.1 方案比选

根据该站已建平面布局及设备使用情况,本着合理平面布局、优化工艺流程和施工期间生产平稳安全的原则,编制两个改造施工方案并进行比选。

方案一:功能区整体优化。该方案改造中采取站内功能区之间重新布局的思路,进行功能整合和分区管理,对同类型的油气阀组进出站区、油水泵输区、容器区进行整合,同步优化工艺设计。站内各类管网整体新建,生产建筑及土建设施重新布局。老化设备更新和大修改造,改造后可彻底消除管网腐蚀穿孔、设备故障老化等隐患问题。

方案二:功能区局部整合。更新维护站内老化设备容器,整体更新站内管网,局部更新老化房屋,优化站内工艺。

方案一临时施工投资少、生产影响小,采取拆一建一的施工方式,施工过程中仅需开列新老设备上下游流程临时衔接管道工程量。全站停产次数较少,施工过程中主体流程均为已建或新建的正式流程,生产保障程度高。改造并利用部分设备和厂房拆除后空余位置布置平面,整体平面布局紧凑有序,管理点集中,便于生产管理、巡检、取样等。方案二采用原地更新建设方式,为不影响正常生产运行,建设过程中采用临时管道搭接、临时操作间,施工停产次数多,临时施工投资较多。管理点位较为分散,巡检及生产难度较大。两方案能耗及投资对比见表1。根据方案对比,方案一更占优势。

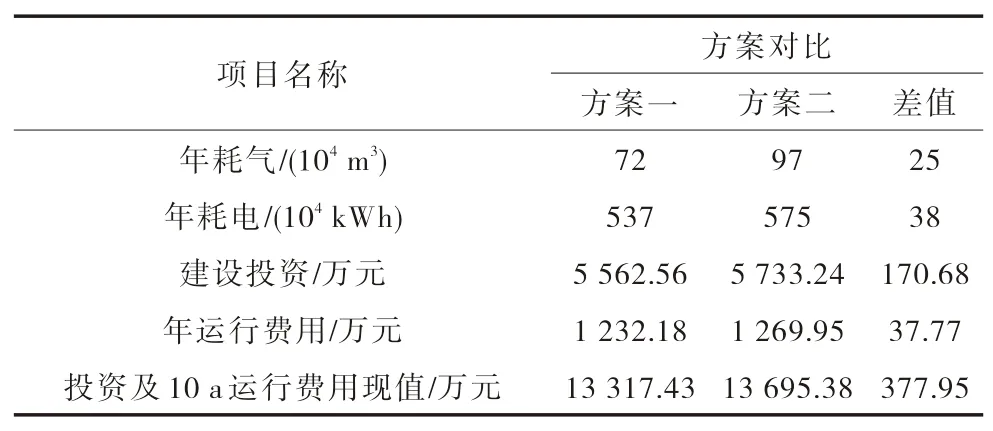

表1 两方案能耗及投资对比Tab.1 Comparison of energy consumption and investment between two schemes

2.2 数字化站场建设

该脱水站为大型站场,此次改造对照最新站场集中监控规定,并按照“大型站场,少人值守”的设计原则,结合该站已建自控系统的实际情况,对该站实施集中监控、少人值守改造。主要改造内容包括:增加需频繁操作的流程和应急事故流程的远程操控设置;增设测温测压点位以满足生产分析和报表生成需求;应用加热炉炉效优化及数据采集等技术,实现设备运行在线分析的功能;通过安装变频器及电动阀,达到机泵远程启停的目的。改造前,该站共设置自控点位24 处,改造后,共设置自控点位106 处,成功实现脱水站少人值守。该站采用“多岗合并,集中监控”的建设模式,取消分岗PLC 就地机柜间,统一在中控室集中监控。扩容中控室PLC 控制系统,取消各岗老旧PLC 控制系统,将各岗机柜间内PLC 控制系统迁至已建中控室[5-7]。该脱水站已建各类操作岗位8 个,合岗后,取消操作岗4 个。同时,将该脱水站作为区域集中监控中心,与附近其他2 座已建站场共用1 座中心控制室,实现多站联合集中监控,达到提高油田自动化生产管理水平、优化人力资源、降低油田生产成本的目的,共核减定员5 人,年节约用工成本约40 万元。

2.3 简化工艺流程

该脱水站目前采用“一段游离水重力沉降+二段电化学脱水两段式”流程,是油田最成熟、可靠的处理工艺,具有稳定性高、适应能力强、生产操作经验丰富等优点,因此改造主工艺仍采用此工艺流程[8]。该脱水站所辖水驱转油站和聚驱转油站,需处理水驱和聚驱两种来液,原流程为一段脱水和二段脱水,水驱来液和聚驱来液均分开处理。此次改造,为了优化简化流程,根据目前的水驱和聚驱来液情况以及后续产能开发预测,对2 种情况进行核算:

1)水、聚驱来液分开处理,一段处理所需水驱游离水脱除器2 台、聚驱游离水脱除器1 台、备用游离水脱除器1 台。二段处理需水驱电脱水器1 台、聚驱电脱水器1 台、备用电脱水器1 台,且设备负荷率偏低。

2)一段脱水处理工艺不变,二段脱水优化为水驱来液和聚驱来液合并处理,二段脱水所需电脱水器为2 台,较分开处理工艺时少建设1 台,还减少脱水加热炉1 台。

经过投资成本、运行是否稳定、水质是否达标等因素的综合考虑,选用第2 种方式,共节省新建设备投资约120 万元,节省气量为1.8×104Nm3/a,设备负荷率由40%提高到90%以上。优化后工艺流程见图1。

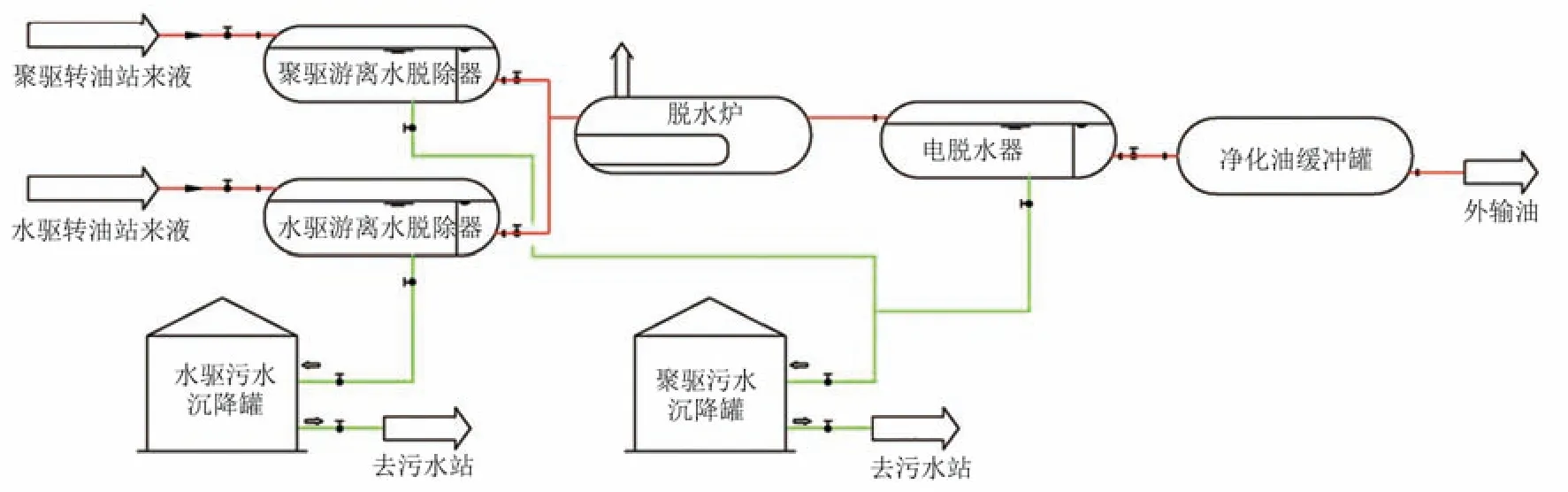

图1 优化后工艺流程Fig.1 Process flow after optimization

对站内各类药剂的存储进行优化整合,取消化药间,药品储存天数增加到3 d,加药泵直接抽吸药罐内药液,不需要人工添加;增设储罐进药管道,在加药间室外设置快开接头,外运药剂拉运至该站采用移动式自吸泵输至药罐,不需要人工搬运药桶,极大减轻工人劳动强度,方便日常生产管理;药罐统一设置出气口至室外,最大化降低药品挥发导致气味大的问题,减少对工人的身体损害。

2.4 应用新设备,节能降耗

该脱水站所属区块采出液油水乳化程度高,界面性质复杂,采出液中机械杂质和成垢物质多,极易造成油气水处理设备聚结填料堵塞。应用可再生填料游离水脱除器,其内部填料采用管式蜂窝状陶瓷填料,具有很好的人工再生功能,有效地解决了填料淤积后的恢复问题。应用后,设备处理能力提高35%,减少新建游离水脱除器数量,减少投资80.8 万元,同时由于实现填料再生,减少更换填料的费用。

针对采出液导电性强导致电场运行不平稳、易于跨电场等问题,采用高效组合电极电脱水器,进液多管分支结构实现均匀布液,组合电极实现脱水电场从弱到强多层次梯度布置,保证设备平稳运行。同时为进一步提高脱水电场运行的稳定性,开发了对复杂乳状液适应性更强的脉冲脱水供电装置,与水滴固有振荡频率相接近的脉冲电场频率可使液滴产生谐振,更利于破乳脱水,确保电场运行稳定。采出液经电脱水处理后,油中含水率在0.3%以下,满足外输要求。

应用节能提效加热缓冲装置,采用单火筒、粗烟管结构,且在烟箱尾部增加余热利用装置,与传统的采用双火筒、粗烟管结构的加热缓冲装置相比,具有更好的节能效果及换热效率。装置内的被加热介质首先在余热利用装置中的管程内与高温烟气充分换热,提升一定温度,然后流入装置壳体内进行二次升温。加热缓冲装置热效率可达到90%以上,节省燃料气10%以上。同时,余热利用装置可对加热炉产生的高温烟气进行冷凝换热处理,避免将高温烟气直接排入大气,减少环境污染。应用新设备效果统计对比见表2。

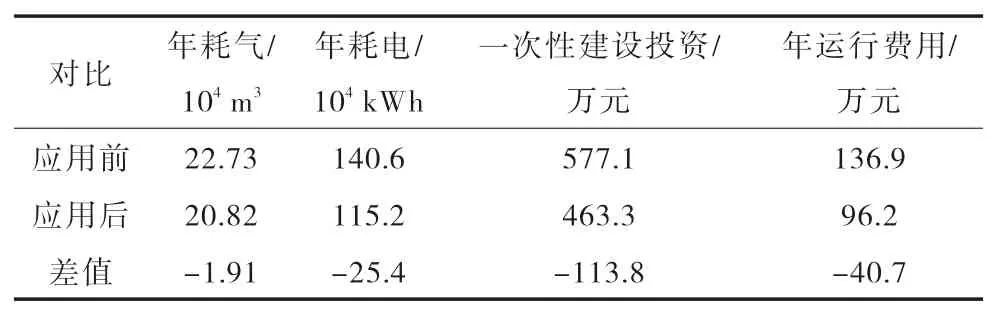

表2 应用新设备效果统计对比Tab.2 Comparison of effect statistics applying new equipment

2.5 采用模块化设计

该脱水站属于大型站场,平面布局复杂,使用的设备种类和数量众多。在施工图设计中,以厂区平面为基本框架,设计单体采用从模块中挑选和组合,如分离器模块、加热炉模块、进站阀组模块、机泵模块等,再通过模块安装图完成管网的衔接。以站场生产单元的安装形式、接口、方位、尺寸等重要参数为设计的基本点,能够减少设计人员重复进行的安装图设计,提高设计复用率及设计效率[9]。应用模块化在缩短了设计周期的同时,也可实现工厂化预制,良好的工装设施,可以保证产品质量,降低安全风险;工厂化预制实现地面组装,减少高空作业,有效化解了高空施工带来的风险,也可大量减少施工材料、设备在现场所占作业空间,创造了良好的作业环境,缩短了施工工期[10]。该次改造缩短了工期40 d,加快建设、投产速度,实现当年改造、当年投产,新井贡献率由30%提高到35%。

3 结论

面对已建站场普遍存在的站内设备及管线腐蚀严重、站内自控系统点位缺失、站内设备低负荷率高能耗运行等问题,文中以某典型已建站场为例,对其存在的上述问题进行分析,并结合该站实际情况,通过积极应用新工艺、新设备,通过多方案比选,简化优化站内工艺和站场布局,坚持安全、环保、节能优先的设计原则,选用新型加热缓冲装置和脱水器,创新设计方法,采用模块化设计,实施站场集中监控。通过应用以上优化节能技术,既节省了建设投资,又降低了能耗和运行成本,取得了明显的经济效益和社会效益,也为其他已建站场的优化改造提供了借鉴和参考。