商用车膜式空气弹簧静刚度的有限元分析

2023-08-30荣英飞邱春文刘永强

荣英飞,邱春文,秦 陆,刘永强

[浦林成山(山东)轮胎有限公司,山东 荣成 225006]

空气弹簧具有变刚度、低频隔振和减小道路冲击的特性,可以提高车辆行驶的平顺性及操纵稳定性,在车辆悬架设计中得到了广泛的使用,形成了特殊的车辆空气悬架[1-3]。试验表明,与具有传统钢板弹簧的车辆相比,具有空气悬架的车辆的平顺性明显改善,在重型货车上使用空气弹簧悬架系统可减小对道路的破坏[4]。欧盟92/7/EEC法规定义了道路友好悬架的标准和检测方法,为空气悬架在重型货车上的推广提供了依据。目前,空气弹簧在发达国家的商用车上已得到广泛的应用,其中在客车上的普及率已达100%,在重型货车上的普及率也超过了80%[5]。

根据GB 7258—2017《机动车运行安全技术条件》的规定,总质量大于或等于12 000 kg的危险货物运输货车的后轴、所有危险货物运输半挂车以及三轴栏板式、仓栅式半挂车均应装备空气悬架。

空气弹簧为空气悬架的关键零部件,其有限元分析已成为产品设计的重要手段,尤其在没有样机的情况下,有限元分析是唯一的设计验证手段。

本工作以我公司研发的商用车底盘用1RV3456型号膜式空气弹簧(以下简称膜式空气弹簧)为研究对象,采用Abaqus软件,对比不同建模方法对其静刚度仿真结果的影响,建立膜式空气弹簧静刚度的有限元分析方法,可为膜式空气弹簧设计参数验证与性能预测提供数据支持。

1 空气弹簧的工作原理

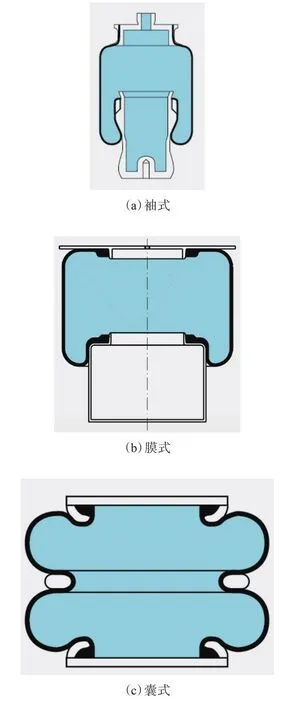

空气弹簧是利用空气弹性作用的一种弹簧,由盖板、活塞和气囊组成,在可伸缩的密闭容器中充有压缩空气。常见的空气弹簧有袖式、膜式和囊式3种类型(见图1),其中袖式空气弹簧通常与减振器组合成空气弹簧减振器,可代替传统的螺旋弹簧减振器,主要用于商用车驾驶室座椅系统或者乘用车悬架;膜式空气弹簧主要用于商用车底盘悬架和挂车悬架,可代替传统的钢板弹簧;囊式空气弹簧主要用于商用车挂车的举升机构。

图1 常见空气弹簧的类型

空气弹簧与车身储气罐连通,通过车体上的高度控制阀调节空气弹簧内的气体压力,工作原理如下:在载荷增大时车体下降,高度控制阀的进气阀打开,将空气压入空气弹簧,直到空气弹簧恢复,车体升高到原来的位置;在载荷减小时车体上升,高度控制阀的排气阀打开,空气从空气弹簧排出,车体高度下降,当车体高度回到原来的位置时,排气阀关闭。因此,空气弹簧在高度控制阀的作用下,其高度始终保持在相同水平,偏差较小。在载荷减小时,空气弹簧的高度增大,内腔容积增大,空气弹簧的刚度和承载能力相应减小;载荷增加时空气弹簧的变化过程与载荷减小时相反[6]。

2 膜式空气弹簧的有限元分析

2.1 有限元模型的简化方法

根据膜式空气弹簧的结构及力学性能,首先对其有限元模型进行简化,方法如下。

(1)由于膜式空气弹簧近似为轴对称结构,整个模型采用2维轴对称单元。

(2)膜式空气弹簧的上、下金属盖板简化为离散刚性体。

(3)膜式空气弹簧的气囊囊皮(简称囊皮)为橡胶和纤维帘线的复合材料,本工作讨论两种模拟方法:一种是膜单元法,将橡胶和帘线作为整体的膜进行研究;另一种是嵌入单元法,将橡胶作为实体单元,帘线单元通过嵌入方法插入,采用Abaqus软件特有的rebar单元模拟其加强结构。

(4)膜式空气弹簧的金属盖板与气囊的密封扣压连接处简化为共节点单元。

(5)对膜式空气弹簧空腔内的气体压力,Abaqus软件提供了两种表征方法,一种是均布载荷法,另一种是流体腔法,本工作将讨论两种气体压力模拟的差异。

在上述简化的前提下,膜式空气弹簧囊皮的橡胶/帘线复合材料及空腔内气体压力的模拟方法是研究重点。

2.2 膜式空气弹簧静刚度的仿真流程

根据GB/T 13061—2017《商用车空气悬架用空气弹簧技术规范》中关于空气弹簧的等温变压和等温等压特性试验的推荐方法,建立膜式空气弹簧静刚度的仿真流程。

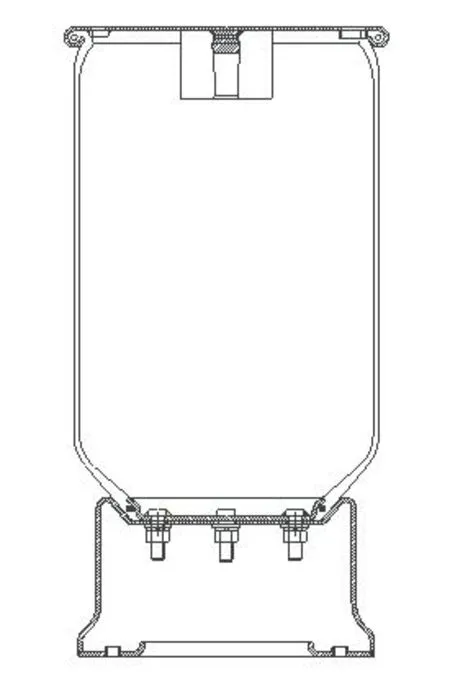

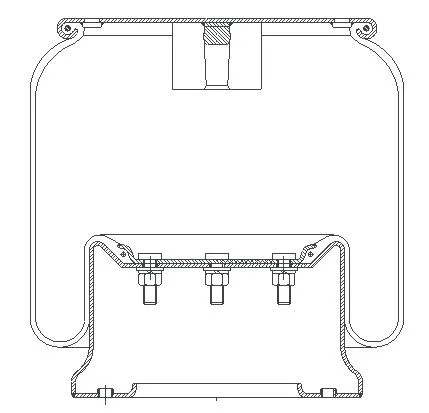

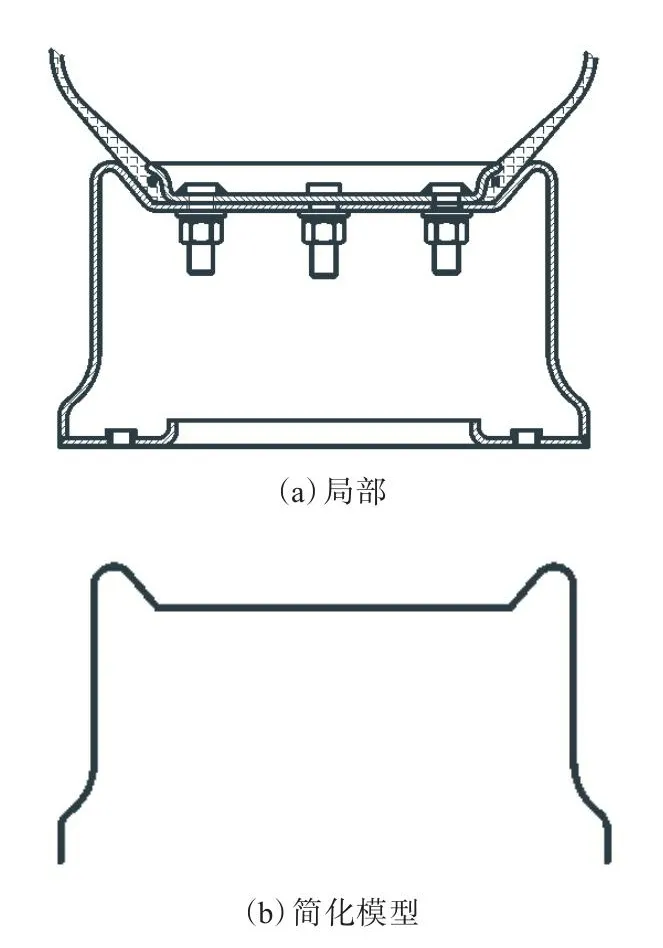

膜式空气弹簧装配完成后(见图2),由于气囊较高,不便于整车安装与零部件运输,需要经过翻边工序达到指定工作状态,如图3所示。膜式空气弹簧翻边后的气囊由于形状复杂,增加了仿真建模的复杂性。为方便建模,本工作采用空气弹簧装配完成后的状态为初始边界。

图2 膜式空气弹簧装配示意

图3 膜式空气弹簧工作状态示意

采用Abaqus/standard求解器,以气体压力为单一变量,每种气体压力下膜式空气弹簧静刚度的仿真流程分为3步:(1)从初始装配状态压缩到指定工作高度;(2)从指定工作高度到最大许可压缩状态;(3)从最大许可压缩状态到最大许可拉伸状态。根据第3步仿真结果提取负荷-变形曲线,计算膜式空气弹簧的静刚度。

2.3 膜式空气弹簧的建模方法

2.3.1 上盖板与下活塞

膜式空气弹簧的上盖板和下活塞均为金属材料,主要起安装作用,不是承载部件,可以简化为离散刚性体,单元类型为RAX2。

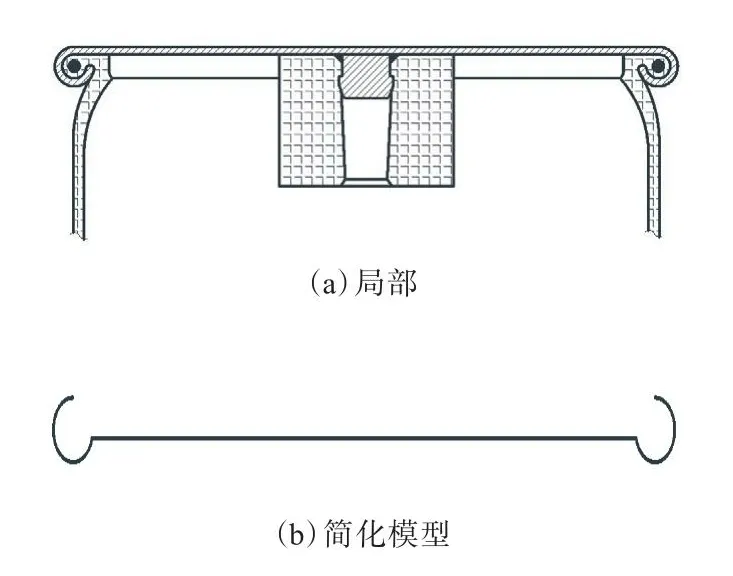

膜式空气弹簧的上盖板通过扣压的方法与气囊上开口固定,可以保证气囊在工作中不发生漏气和脱落。上盖板中心装有橡胶缓冲块,可以保证空气弹簧在极限或者失效工况下能提供必要的支撑。根据有限元模型的简化方法和静刚度试验工况,取膜式空气弹簧的上盖板与膜式空气弹簧的接触面及压缩过程中可能接触到的面,建立离散刚性面,如图4所示。

图4 膜式空气弹簧的上盖板

膜式空气弹簧的下活塞通过压盖螺栓的方法与气囊下开口固定,可以保证气囊在工作中不发生漏气和脱落,同时还能提供导向作用,确保气囊沿轴线方向运动。与上盖板建模方法类似,取整个活塞的外表面建立刚性面,如图5所示。

图5 膜式空气弹簧的下活塞

2.3.2 气囊

膜式空气弹簧的囊皮通常为4层结构(包括外表面保护层、两层帘线层和最内侧气密层)的橡胶/帘线复合材料,厚度为5~8 mm,展开面积约为35 000 mm2,类似膜结构。帘线层采用rebar单元模拟,设置rebar的横截面积、rebar与rebar之间的距离、rebar距基体中性面的距离、rebar在坐标系中的布置角度分别模拟帘线直径、帘线间距、帘线位置和帘线角度。

对于囊皮,采用膜单元法模拟时,取气囊中性面为建模对象,单元类型为MGAX1;采用嵌入单元法模拟时,在气囊厚度方向上分3层设置气密层单元、保护层单元和帘线层单元,气密层和保护层单元类型为CGAX4H,帘线层单元类型为SFMGAX1。

采用均布载荷法表征气体压力时,分别选择膜式空气弹簧上盖板内表面、气囊内表面及活塞上部分外表面为边界,在边界上施加均布载荷;采用流体腔法表征气体压力时,假设空腔内气体为理想气体,遵循理想气体状态方程,气体单元考虑腔体变形与气体压力之间的相互耦合作用,用定义面的形式给出,与气囊单元共用节点,由于流体腔是封闭腔体,要求气体面具有连续性。

2.4 不同建模方法的仿真结果对比

设计3种仿真方案(方案A采用膜单元与流体腔法;方案B采用嵌入单元与流体腔法;方案C采用膜单元与均布载荷法),在气体压力为0.6 MPa、压缩拉伸行程为-190~150 mm的条件下进行膜式空气弹簧的仿真研究。

在相同工作高度下,方案A,B和C的膜式空气弹簧外直径分别为311.2,312.2和311.2 mm。不同气体压力表征方法对膜式空气弹簧的外直径计算没有影响,囊皮建模方法对外直径影响较小。

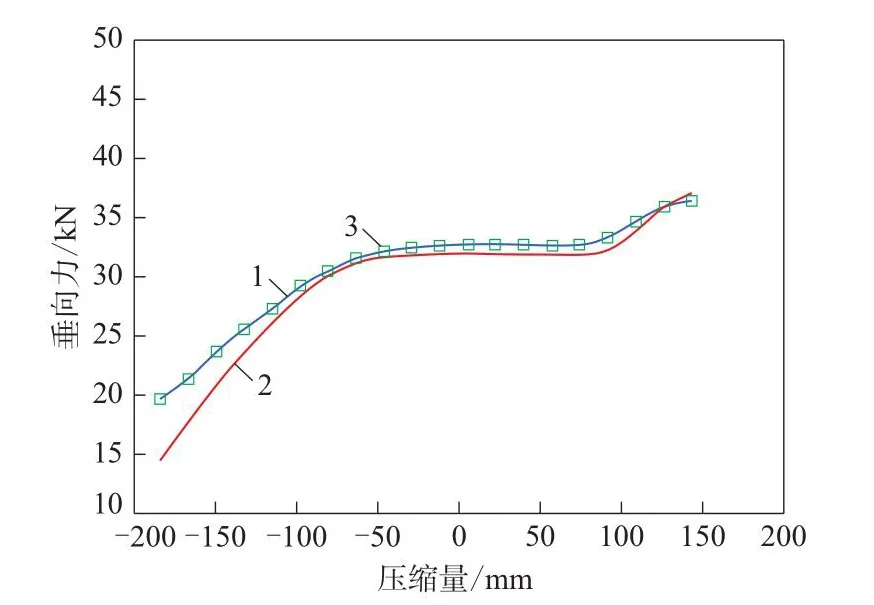

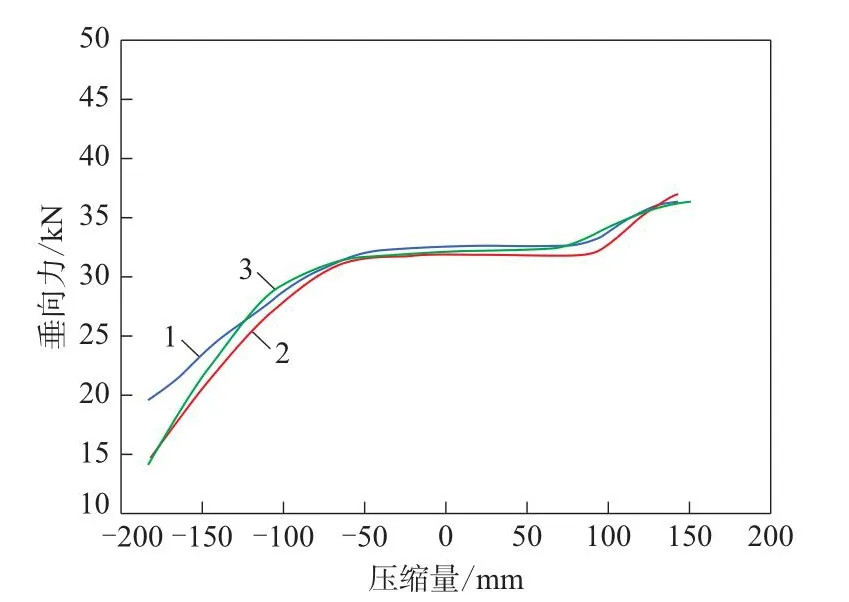

保持膜式空气弹簧内气体压力不变,调节空气弹簧的工作高度,求得等压下3种方案膜式空气弹簧的静刚度仿真曲线,如图6所示。

图6 等压下3种方案膜式空气弹簧的静刚度仿真曲线

从图6可以看出:在囊皮采用膜单元法模拟时,采用流体腔法和均布载荷法表征气体压力对膜式空气弹簧的静刚度没有影响,方案A和C的静刚度曲线完全重合;在采用流体腔法表征气体压力时,采用膜单元和嵌入单元法对囊皮建模,方案A和B的静刚度曲线变化趋势一致,但在数值上差异较大,尤其在大拉伸行程下差异明显。

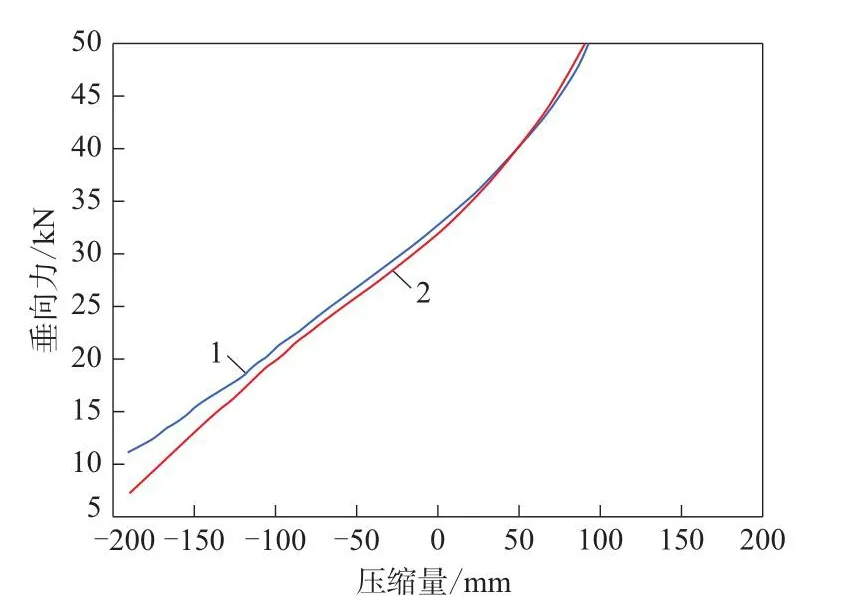

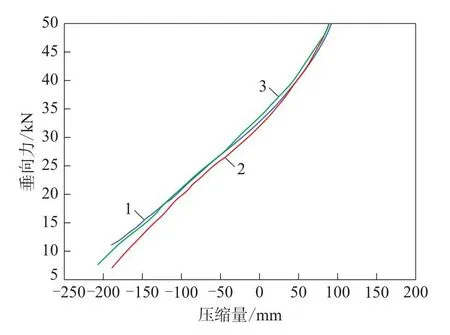

保持膜式空气弹簧与外部气源断开,内部气体压力处于自由状态,进行闭气压试验,求得变压下膜式空气弹簧的静刚度仿真曲线,如图7所示。由于此工况下,均布载荷法无法模拟气体压力随体积变化的情况,不再考虑方案C。

图7 变压下2种方案膜式空气弹簧的静刚度仿真曲线

从图7可以看出,在闭气压工况下,方案A和B的静刚度曲线整体吻合较好,但在大拉伸行程下,静刚度曲线差异较为明显。

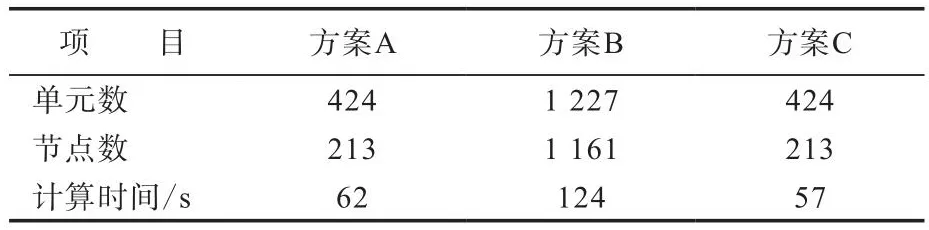

等压工况下,3种方案的仿真计算效率见表1。

表1 等压工况下3种方案的仿真计算效率

从表1可以看出:与方案A和C相比,方案B嵌入单元法需要建立橡胶材料模型,过程复杂导致计算时间较长;方案A和C仅气体压力表征方法不同,采用均布载荷法的计算效率比采用流体腔法稍高。

总之,不同建模方法对膜式空气弹簧的外直径影响较小;采用流体腔法表征气体压力更合适;不同囊皮建模方法对膜式空气弹簧的静刚度变化趋势影响较小。

2.5 试验验证

等压和变压工况下膜式空气弹簧的静刚度仿真与试验结果对比分别如图8和9所示。其中,气体压力为0.6 MPa。

图8 等压工况下膜式空气弹簧的静刚度仿真与试验结果对比

图9 变压工况下膜式空气弹簧的静刚度仿真与试验结果对比

从图8和9可以看出:方案A和B膜式空气弹簧的静刚度仿真曲线在整体趋势上与试验曲线保持一致,表明这两种模型简化方式能够反映膜式空气弹簧的工作机理,可用于其机理研究;大拉伸行程下方案B的静刚度仿真曲线与试验曲线更接近,大压缩行程下方案A的静刚度仿真曲线与试验曲线更接近。

3 结论

(1)采用流体腔法表征气体压力更符合膜式空气弹簧的实际工作过程。

(2)采用膜单元法和嵌入单元法对膜式空气弹簧囊皮进行建模,对其静刚度曲线的整体趋势影响很小,但在大行程工况下存在差异,大拉伸行程下,嵌入单元法仿真曲线更接近试验曲线,大压缩行程下,膜单元法仿真曲线更接近试验曲线。

(3)为得到更准确的静刚度曲线,同时反映实际囊皮结构因素对膜式空气弹簧静刚度的影响趋势,推荐采用流体腔法和嵌入单元法进行膜式空气弹簧的静刚度仿真。