某迫击炮牵引装置限位块仿真分析

2023-08-29戈灿灿葛建立杨国来华阳

戈灿灿,葛建立,杨国来,华阳

(南京理工大学 机械工程学院,江苏 南京 210094)

随着现代战争形势的变化,迫击炮将向着大威力、强机动性、高精度等方向发展[1]。牵引装置大大地减轻了人力背运的负担,特别是把大口径迫击炮放在牵引装置上很大程度上提高了其机动性,增加了战术的灵活性,为步兵提供稳定可靠的火力支援。我国地域广阔且地形复杂,在路面上行驶时,路面对车轮产生激励,扭力轴和曲柄用于缓冲来自地面的瞬态冲击,限位块用于防止扭转轴过度转动造成损坏,因此,扭力轴和限位块是牵引装置的重要零部件,其受力状态成为制约牵引装置能否正常行驶的关键因素之一。火炮行驶时,地面激励从车轮传到车体使得扭力轴扭转,同时带动挡块上、下摆动,反复碰撞限位块,会导致限位块的断裂。

机动性和行驶安全性都是牵引装置在野外作战行驶时的重要指标,扭力轴扭断、限位块断裂均会导致牵引装置无法正常行驶。笔者将采用整体与局部相结合的思路研究限位块的受力状态与应力状态,从而为限位块的故障分析提供理论指导。对限位块进行有限元分析的难点在于限位块上接触力的获取。利用有限元软件直接对迫击炮及牵引装置整体进行仿真分析、计算行驶状态下限位块受到的应力,耗时长且计算困难,多体动力学方法计算速度快,具有成熟的行驶动力学分析功能。因此,采用多体动力学方法建立迫击炮牵引装置行驶动力学模型,计算获得限位块冲击载荷。然后建立上、下限位块的精细有限元模型,进行瞬态动力学和疲劳分析,获得限位块动态应力分布和疲劳寿命。目前已有很多针对火炮进行多体动力学以及有限元[2-3]方面的研究。钱明伟等[4]基于Kane方法建立了适应于自行火炮行进间动态特性仿真研究的多刚体动力学模型,得出路面不平度引起的车体扰动较大;覃凌云等[5]基于履带车辆负重轮动载荷理论估算模型及履带车辆多体动力学模型,分别开展行驶速度、路面不平度及履带板参数对负重轮动载荷的影响分析,为履带车辆的性能分析和结构优化设计提供理论基础。笔者针对限位块断裂这一故障进行仿真分析,得出断裂位置以及限位块所受到最大应力值并与实际断裂情况进行对比,并通过疲劳计算得出易断裂位置的寿命。

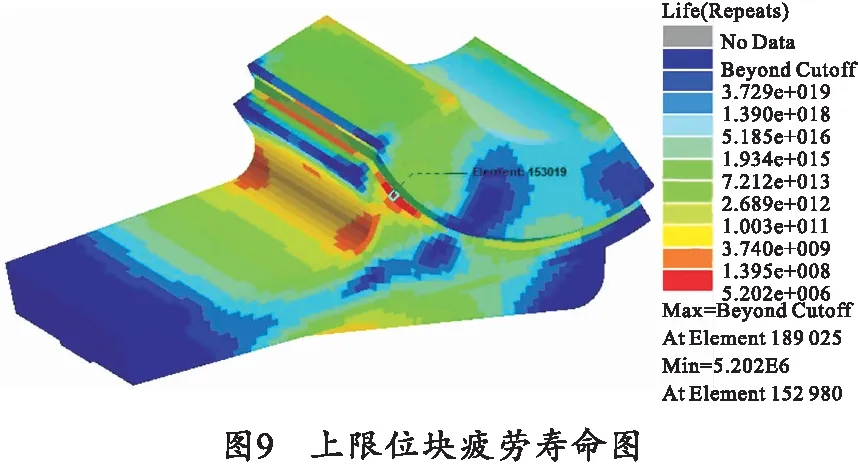

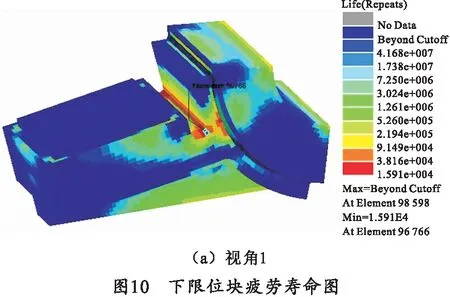

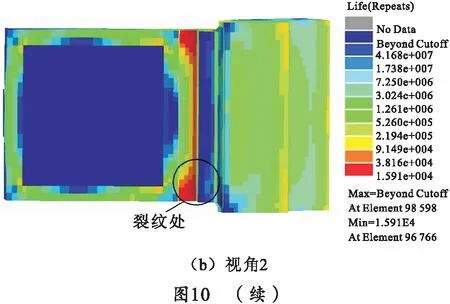

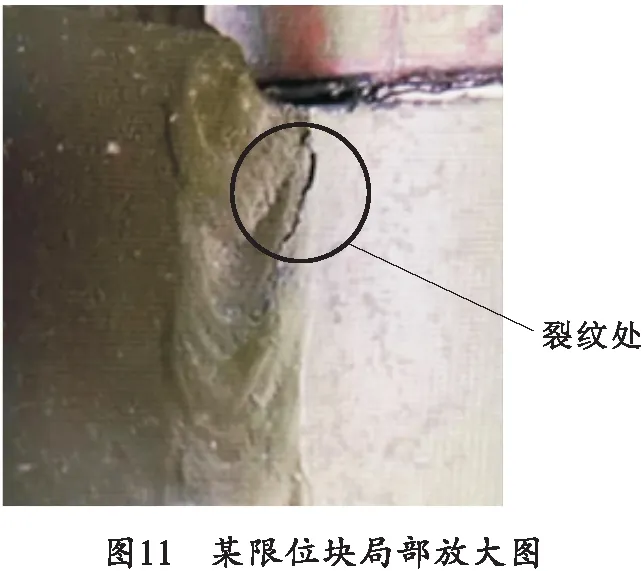

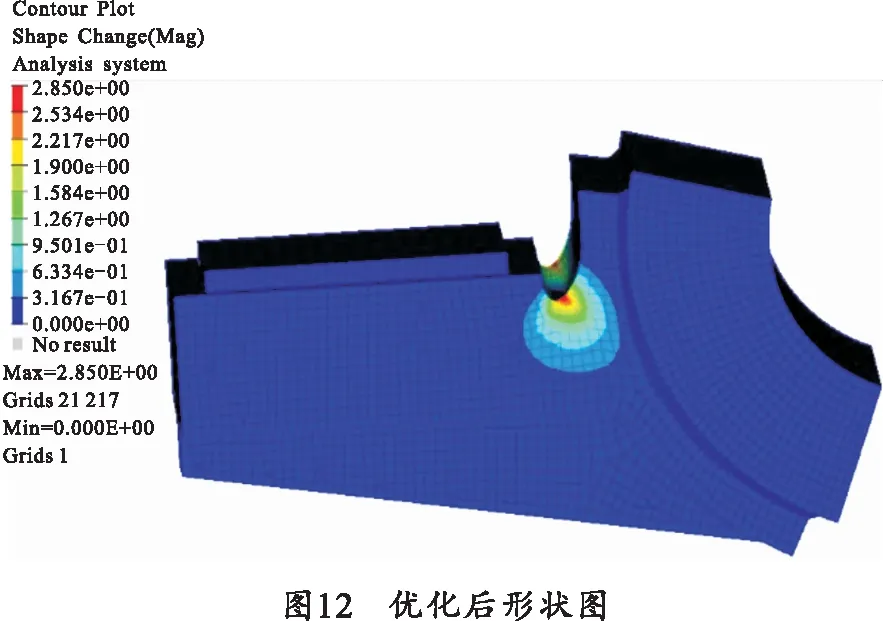

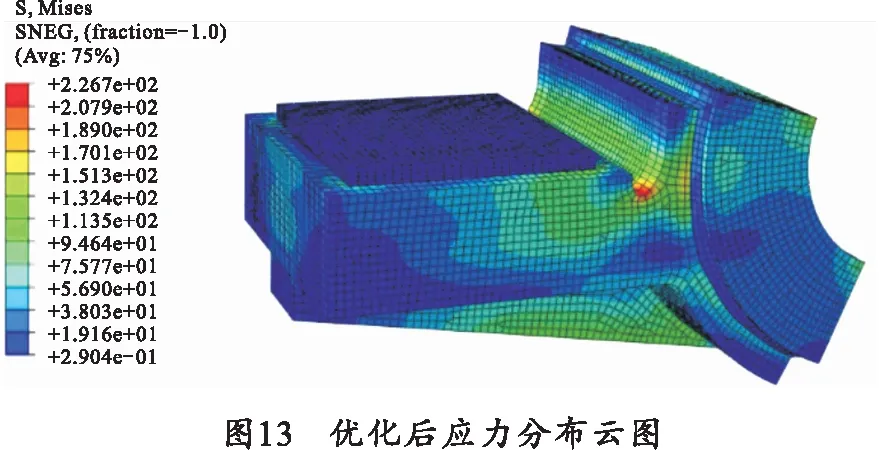

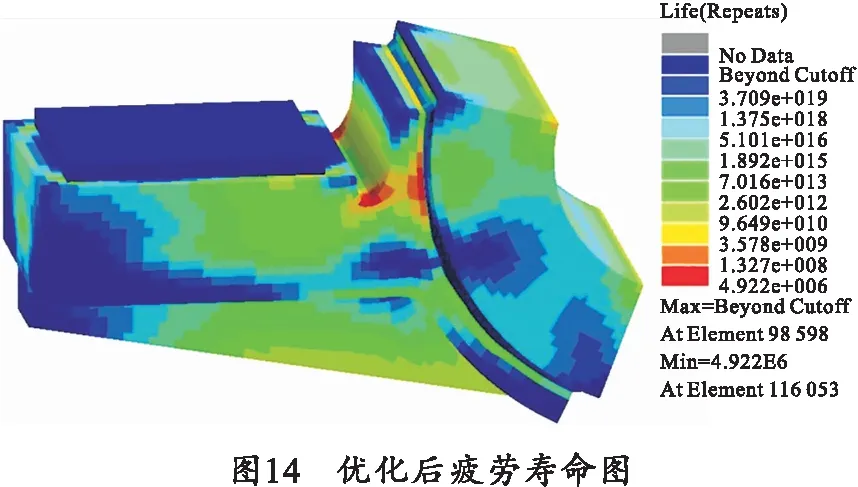

1 多体动力学建模仿真

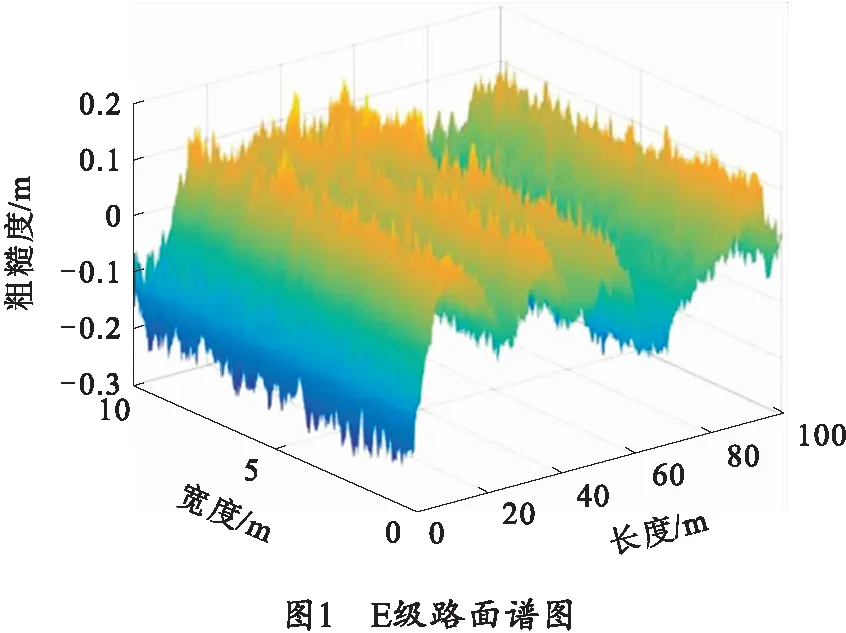

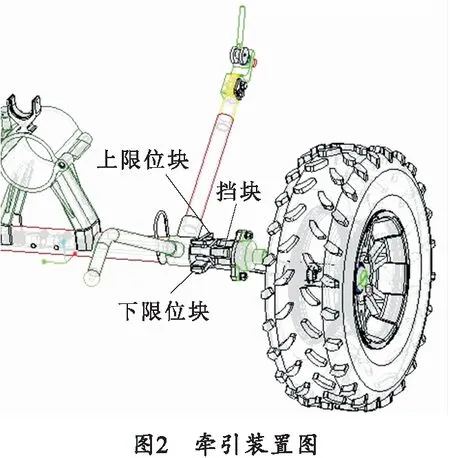

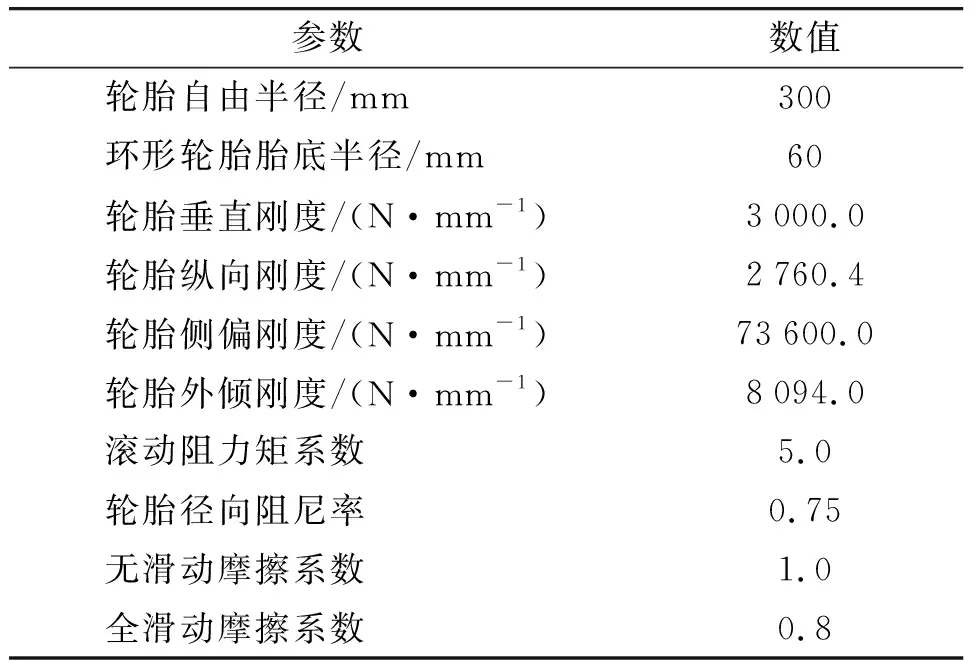

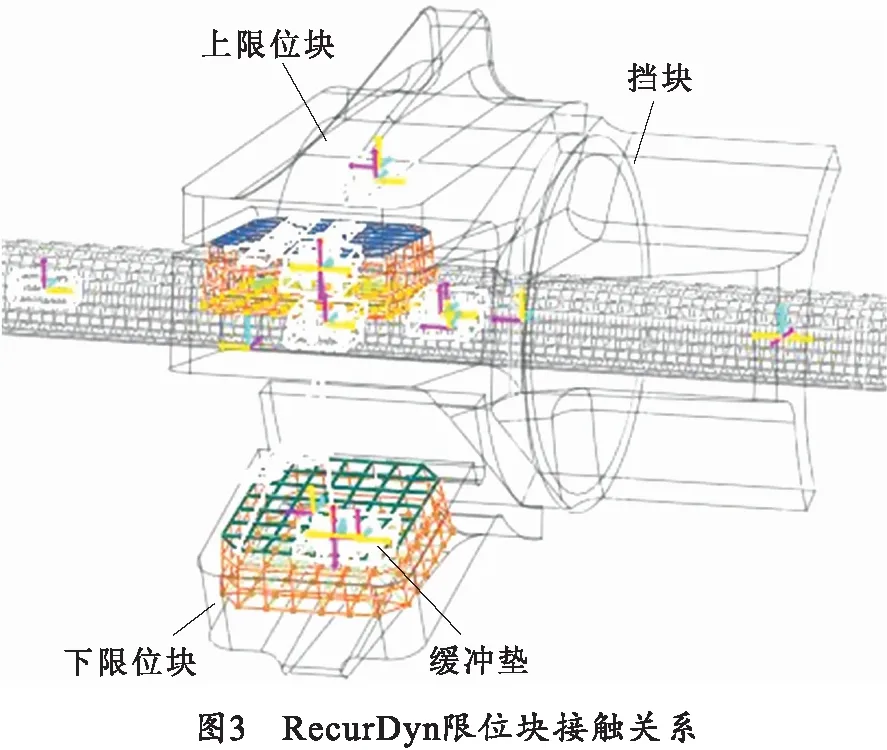

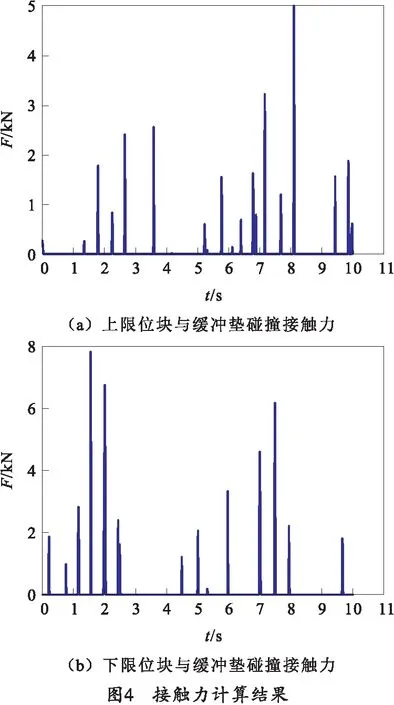

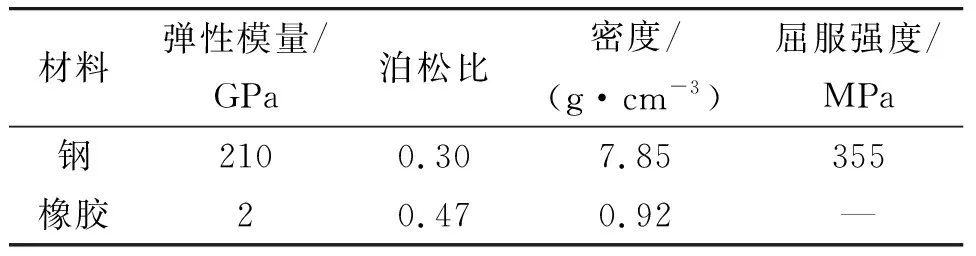

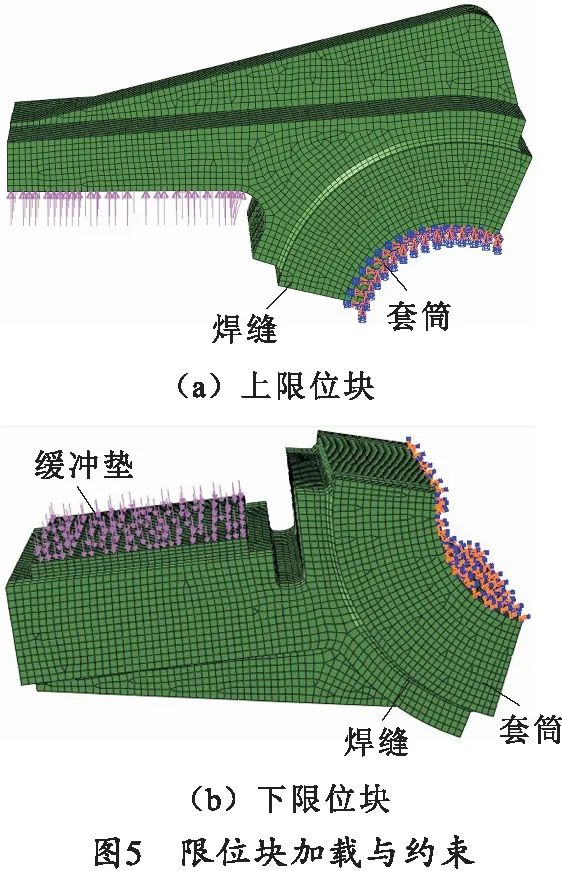

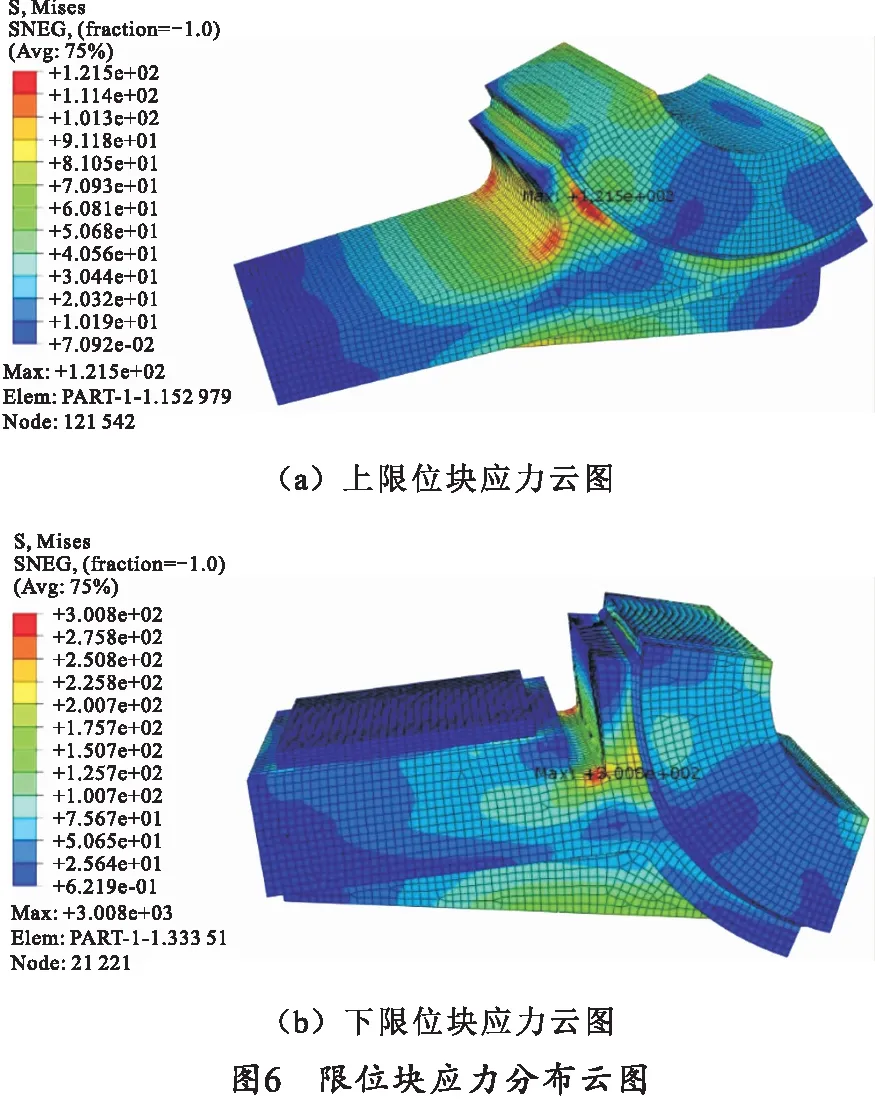

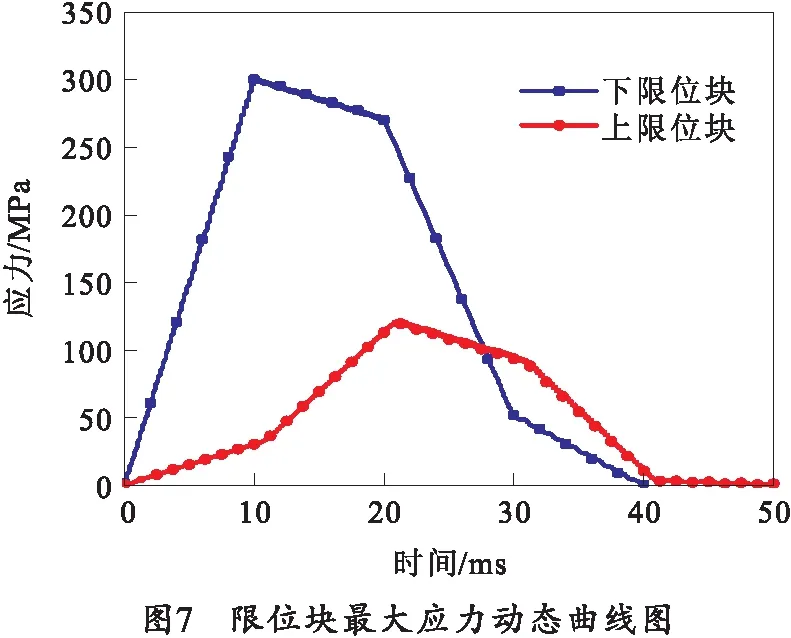

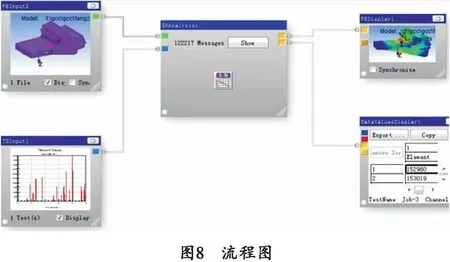

1.1 路面建模

路面不平度是牵引装置行驶动力学建模的重点之一。路面不平度是指道路表面相对于已知理想基准平面的偏离程度[6]。对于路面不平度,可以通过路面功率谱密度来描述其统计特点。根据路面功率谱密度,国际标准化组织提出将路面划分为8个不平等级[7],不同等级路面对应不同的值。根据某一路面等级Gq(n0)的取值,将f(f1 (1) (2) 式中:α为[0,1]的随机数;x为路面在x方向上的位移。 编写路面谱程序,得到E级路面谱文件[9],如图1所示。 迫击炮牵引装置模型由炮身、座钣、牵引部、轴承、轮胎、轴套、轮轴、曲臂、炮箍、扭力轴、限位块等部分组成。该模型主要研究的是牵引装置限位块的受力情况,在不影响计算精度的前提下,对迫击炮进行一定程度的简化,从而减小模型规模、提高仿真效率。主要的连接关系及简化: 1)在运动中,座钣和炮身的各个部件不存在相对运动,因此均视为刚体。 2)炮身前端与牵引部通过移动副连接,二者之间加入弹簧阻尼系统以体现牵引部对炮身的缓冲作用;牵引部前端圆环套在拉索中,拉索与牵引部圆环之间设置刚性接触,拉索上设置沿全局坐标系X轴反方向的移动副,以模拟前车对迫击炮的牵引。 3)将扭力轴设为柔性体,其两端分别与中心管和端盖固定连接,并且在中心管和端盖之间设置转动副使其相对转动,提供缓冲的扭矩。 4)限位块位于外侧的轴上,当迫击炮向下移动距离较大时,挡块会与限位块发生碰撞,限制扭力轴的进一步转动。 牵引装置局部模型如图2所示。 轮胎选择RecurDyn软件轮胎模块中的Fiala轮胎模型,根据牵引装置轮胎实际情况,并参考了文献[10-11]得出仿真过程中所需的轮胎参数值,如表1所示。 表1 轮胎参数 机械系统中构件实际上的约束、力的传递大部分是通过接触实现的,接触可以看作是一个动态变化的约束,属单边约束问题。当两个构件之间发生接触行为时,会在接触位置产生接触力[12]。艾伯哈特[13]结合了有限元和多刚体方法的优点,建立多刚体/有限元混合算法,解决了柔性多体系统接触问题。RecurDyn计算接触力是基于Hertz接触理论[14],并在此基础上做了改进,法向接触力fn计算公式为 (3) 本模型中,在下限位块和挡块上表面安装缓冲垫,在挡块与上、下限位块接触碰撞时起到缓冲作用。因此,上、下限位块受到的接触力是刚性体限位块与柔性体缓冲垫之间接触碰撞产生的,在RecurDyn中把缓冲垫定义为柔性体。 在下限位块上的橡胶垫表面与挡块下表面建立柔性面-刚性面接触,在挡块上的橡胶垫表面与上限位块之间建立柔性面-刚性面接触,接触模型如图3所示。 模型施加的驱动为迫击炮最前端拉索处的沿全局坐标系x轴负向的速度。设置柔性面与刚性面接触刚度和阻尼系数,柔性面与刚性面接触刚度为25 N/mm,阻尼系数为2.5 N/(s·m)。仿真10 s得到牵引装置以25 km/h速度行驶在E级路面上时两边限位块受到的碰撞接触力,如图4所示。由图可知,上限位块受到的接触力最大值为5 293.48 N,下限位块为7 825.03 N。据此结果,运用ABAQUS软件对上下限位块进行有限元应力分析,选择图4(a)中最大峰值及附近时间段内的值作为上限位块显式动力学分析中施加的载荷,选择图4(b)中在最大峰值及附近时间段内的值作为下限位块显示动力学分析中施加的载荷。 采用Hypermesh分别建立上、下限位块有限元模型,结构材料参数如表2所示。焊缝、套筒及限位块材料为钢,缓冲垫材料为橡胶[15]。 表2 限位块模型参数 两模型单元类型均为C3D8R实体单元网格,下限位块与套筒模型共划分57 554个网格,66 083个节点;上限位块与套筒模型共划分64 800个网格,70 138个节点。 将套筒端完全固定,分析上限位块时,将均布载荷施加在限位块的表面;分析下限位块时,将均布载荷施加在缓冲垫上,缓冲垫安置在下限位块槽里,因此,缓冲垫下表面与限位块槽的内表面设置接触,如图5所示。采用显式动力学分析步。 ABAQUS分析结果如图6所示。由图6可知,上限位块应力最大值为121.5 MPa,该位置位于限位块与套筒焊缝边缘处,在限位块弯转处应力也较大,其值为111.4 MPa;下限位块应力最大值为300.8 MPa,该位置位于限位块的U形弯转处,该处容易产生应力集中,限位块与套筒焊缝边缘处应力也较大,其最大应力值为250 MPa。 上、下限位块最大应力动态曲线图如图7所示。从图中可以看出,上、下限位块受到最大应力均为先增大后减小,且总体趋势与受单次冲击力的趋势相同。由表2可知,钢的屈服强度为355 MPa,由应力分布结果可知,上限位块在受到最大接触力时产生的最大应力满足屈服强度,发生弹性变形,下限位块在受到最大接触力时产生的最大应力接近屈服强度。下限位块较上限位块所受最大应力更大,由于结构不同,下限位块的U形弯转处更容易产生大的应力,两者均在弯转处以及焊缝边缘处有较大应力。 由有限元分析,限位块所受的最大应力均在屈服强度范围内,单次撞击不会使限位块发生断裂,因此将进一步对限位块进行疲劳分析。 MINER法则又称线性累计损伤理论,在很多疲劳累计理论中是最简单、最常用的。MINER法则认为材料的疲劳破坏是由于循环载荷的不断作用而产生损伤并不断累积造成的;疲劳损伤累积达到破坏时吸收的净功W与疲劳载荷的历时无关,并且材料的疲劳损伤程度与应力循环次数成正比。设材料在某应力下达到破坏时的应力循环次数为N1,经n1次应力循环而疲劳损伤吸收的净功为W1,根据MINER理论有 (4) 则在第i个应力水平级别下对应经过Ni次应力循环时,材料疲劳累计损伤为 (5) 式中:ni为第i级应力水平下经过的应力循环次数;Ni为第i级应力水平下达到破坏时的应力循环次数。当D>1时零件发生疲劳破坏。 对限位块载荷分析,采用S-N疲劳设计和静态疲劳分析法,用ABAQUS软件对上、下限位块进行静力学分析,再利用nCode-Design-Lifer软件进行疲劳可靠性分析,确定限位块容易发生疲劳破坏的位置和各节点的疲劳寿命。 疲劳分析载荷谱采用时间序列载荷谱,在ABAQUS中用单位载荷对限位块进行静力学分析,把多体动力学仿真得到的载荷转换成时间序列载荷,在nCode中搭建分析流程,在材料库中建立材料,抗拉极限为600 MPa,弹性模量为210 GPa,屈服极限为355 MPa,材料的S-N曲线采用Goodman法修正,将各个参数设定好后进行流程的运行分析,以上限位块为例搭建的分析流程图如图8所示,运行结束得到的疲劳分析结果云图如图9和10所示。 由仿真结果图9、10知,上限位块疲劳寿命最小的地方位于焊缝边缘处,可循环次数为5.202×106次;下限位块疲劳寿命最小地方位于U形弯转处和限位块与套筒焊缝连接处,可循环次数为1.591×104次,发生此循环一次时间为10 s,因此,上限位块可工作14 450 h,下限位块可工作44.3 h。按照牵引装置25 km/h计算,上限位块发生断裂里程数为361 250 km,下限位块发生断裂的里程数为1 104.9 km,上限位块寿命较长,下限位块较上限位块更容易断裂。下限位块在U形弯转处和与套筒焊缝连接处均易发生断裂,如图11所示。图11所示的某限位块与套筒连接处焊缝裂纹,与图10(b)裂纹位置为同一视角。 根据仿真结果对限位块提出改进,针对限位块的断裂位置,运用Optistruct对U形槽进行形状优化,并选择高强度钢Q460作为限位块材料。优化后的形状、应力结果及疲劳寿命图如图12~14所示。 由图14可知,优化后的疲劳寿命为4.922×106次,按照牵引装置25 km/h计算得出寿命为可行驶341 805.6 km,优化后限位块的寿命大幅度提高。 基于多体动力学方法和有限元法,对某迫击炮牵引装置限位块进行受力状态和应力状态分析,获得了限位块冲击载荷和应力分布规律,得到限位块相应的应力最大点即是易发生断裂破坏的位置。上限位块易发生破坏的地方位于焊缝边缘处和弯转处,下限位块易发生断裂的地方位于U形弯转处和焊缝边缘处。由于接触碰撞力作用时间短,短暂的单次冲击载荷不足以对限位块造成严重的损伤,但在牵引装置行驶过程中,挡块反复碰撞限位块,每次碰撞都会对限位块造成一定的损伤,当损伤累积到一定程度,限位块就会发生断裂;且下限位块碰撞力较大,产生的应力接近屈服强度,因此每次碰撞带来的损伤较大,较短时间内易发生破坏。基于nCode软件对限位块进一步疲劳分析,得出限位块易断裂位置的疲劳寿命,并对该位置进行形状优化,优化后限位块整体寿命大幅度提升。

1.2 多体动力学建模

1.3 接触建模

1.4 仿真结果分析

2 有限元建模仿真

2.1 有限元建模

2.2 仿真结果分析

3 疲劳分析与结构优化

3.1 疲劳分析模型

3.2 疲劳分析结果

3.3 优化仿真分析

4 结束语