高性能涂布试验机的涂布辊设计研究

2023-08-29黄学佳包能胜马秀欠许鹏佘锷桢

黄学佳,包能胜,马秀欠,许鹏,佘锷桢

(1.汕头职业技术学院机电工程系,广东 汕头 515078;2.汕头大学机械电子工程系,广东 汕头 515063;3.汕头市华鹰软包装设备总厂有限公司,广东 汕头 515064)

1 前言

由于涂布机制造大多属于单件定做产品,各个企业的生产技术不公开,涂布技术的发展一直受到限制。随着一些专业制造涂布设备厂家的出现和发展,企业对涂布技术的原理性分析和理论指导需求越来越迫切。而根据动态相似性原理,小型的实验性涂布机能够准确地预测真实的生产涂布机的运行情况,所以,几乎所有的业内专家都认为:用实验性涂布机来模拟真实涂布机工作过程的某些部分是非常重要和必需的。

涂布模块作为涂布试验机的核心单元,直接影响涂布质量的好坏。涂布辊是涂布模块中的重要部件,因此,本文将其作为重点研究对象。在深入研究分析涂布机功能和结构的基础上,对涂布辊的具体参数做了细致的研究,建立了三维模型,在此模型的基础上进行力学分析,最后通过有限元分析验证设计参数的有效性。本文的所有工作,旨在建立一套完整的涂布机的辊子设计与分析方法,使今后涂布试验机的涂布模块设计更加方便、高效。

2 工作机理

逆转辊涂布机是一种仿行涂布机,即基材上涂布溶液层的形状与涂布辊上涂布溶液层的形状是一样的。在这种涂布机中,它可以在基材表面上涂一层非常均匀的涂布液薄膜。三辊逆向涂布头(见图1)是由3 个辊子组成,且每两个辊子在其相切点的运动方向都是相逆的,并且两个辊之间的间隙宽度远远小于其中任意一辊的半径。其中,涂布辊部分直接浸在料槽中,在转动过程中把涂布液带到涂布辊与计量辊之间的计量间隙中。为使涂布均匀,在涂布辊上再增加一条计量辊,使涂料更均匀,计量辊结构与涂布辊相同,直径小于涂布辊和衬辊。衬辊的作用是压住基材,使基材在涂布过程中与涂布辊均匀无缝隙接触。并采用底部供料方式,即供料槽从下面供应涂布液体。此外,刮刀用来将计量辊表面的液体刮掉。

图1 底部供料三辊逆向涂布示意图

逆转辊涂布的原理主要满足以下两点要求:第一,计量辊与涂布辊的旋转方向相反,且两辊之间保持一个精确的计量间隙,基材表面薄膜的厚度由辊隙和计量辊与涂布辊的表面速度调节。第二,基材由弹性背辊支撑,薄膜从涂布辊转移到基材上。

3 涂布辊设计与有限元分析

3.1 COSMOSWorks 有限元静力分析步骤

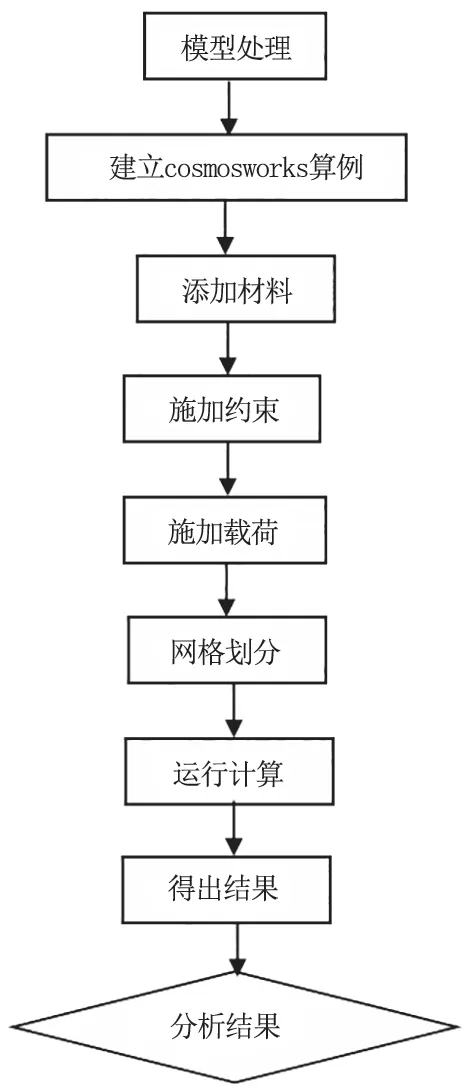

应用COSMOS 分析问题时,通常有3 个基本步骤:①前处理;②求解;③后处理。其中前处理包括模型处理、定义分析类型、添加材料属性、施加载荷、网格划分。后处理主要是对结果进行分析,其流程图见2。下面逐一进行介绍。

(1)模型处理。在分析之前,我们需要对模型进行相应的简化与处理,以满足网格划分的要求。这种修改包括特征消隐、理想化或清除等方法。利用这些处理可简化网格,保证网格顺利划分。

(2)新建算例。要生成算例,请右键单击COSMOS AnalysisManager 树中的顶部图标,然后单击“算例”。按照名称、网格类型、分析类型和属性定义算例。

(3)添加材料属性。在右击COSMOS AnalysisManager树中“实体”/“壳体”中定义材料,打开对话框,可从SolidWorks、COSMOS 材料库中选取,用户还可自定义。

(4)定义约束和载荷。用户可通过“载荷与约束”添加所需的载荷与约束形式,COSMOS 提供了丰富的载荷与约束形式。

(5)网格划分。用户根据需要选择合适的网格类型、大小和精度,进行网格划分。

(6)求解。

(7)后处理。运行完成后,“结果”文件夹将出现应力、应变、位移图解,用户还可根据需要添加其他图解,如安全系数图解等。

3.2 设计

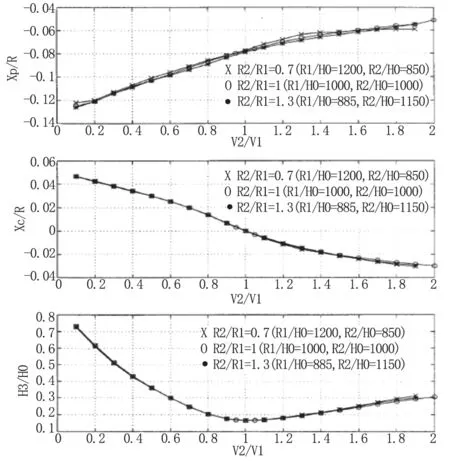

根据日本某试验机所用直径为φ160 的涂布辊和生产机所用直径为φ230 的涂布辊,在同样的工艺下,用于测试后得出涂布量及涂布条件基本相同。而且文献[3]显示,改变辊的半径对逆辊涂布影响很小,而且重力还可以忽略不计。试验机的结论还指出用不同直径的辊来涂布时,小直径涂的效果更好,主要是因为小直径涂布辊和基材接触部分的面积较小,如图2a所示,夹在基材和辊之间的颗粒状涂布液体变得很稳定,从而涂布面也变得稳定、均匀、光滑;并且对直径比较大的涂布辊,基材面和辊表面太接近,液体切落不好,如图3a 所示。而对小直径涂布辊,涂布液切落好如图3b 所示。

图2 Cosmosworks 有限元静力分析流程图

图3 大小直径涂布辊比较

图4 不同的辊半径比R2/R1 对涂布量的影响

根据工厂的试验经验和理论校核,涂布辊辊身用φ165×12.5 的无缝钢管制作,辊径为φ160,两端用封头和轴头连接起来,辊身表面镀铬,镀铬厚度为0.02 mμ,镀铬后要进行研磨,研磨后它的无缝光洁度应达到0.102 mμ。辊子的精度非常重要。

根据文献[4]知,三辊逆向涂布中涂层厚度H 对计量辊与涂布辊之间的间隙C 的偏导数是

式中,H 为涂布前干涂层厚度,m;C 为涂布辊与计量辊之间的间隙,m;VT为涂布辊的线速度,m/min;VB为衬辊的线速度,m/min;VJ为计量辊的线速度,m/min;K为涂层湿干比。假设涂布辊和计量辊涂布时的圆跳动为ΔT、ΔJ,显然∂Cmax=ΔT+ΔJ。

在三辊逆向涂布中,已知涂层的横向和纵向均匀度是±4%,涂层湿最小厚度为5g/m2,则∂H为0.2μm。假设所有的工作参数都是在临界状态下,即VT=350m/min,VB=700m/min,VJ=350m/min,K=5/1.5,则由式(1)得

通过查阅机械设计手册:涂布辊的圆跳动公差等级是1 级,大小为0.002mm;结合工程经验,涂布辊的圆柱度公差等级是3 级,大小为0.002mm;同轴度公差等级是1 级,大小为0.002mm。

3.3 受力分析

涂布辊和涂布液接触时,液体和涂布辊固体分子之间相互吸引,形成液体对固体壁面的附着力,即剪切力。由于涂布液是属于非牛顿流体中的黏弹性流体(viscoelastic fluid),文献[5]指出属于粘弹性流体的涂布液本构方程类似于拟塑性流体,由牛顿内摩擦定律导出,其切应力与速度梯度的关系是:

式中,τ表示切应力,;du dy表示流体的剪切变形速率;μ表示二者之间的比例系数,又称为流体的动力黏度(consistency index);n表示流变指数(flow behavior index),无因次,一般为0.8 ~0.15;流变指数n 和动力黏度μ之值由实验确定。

剪切力计算公式:

式中,F 为剪切力,N;τ表示切应力,Pa(N/m2);S 为剪切面积,m2。

已知三辊逆向涂布常用涂布液动力黏度范围是0.01~10Pa·s,试验机涂布液动力黏度按照最大μ=10Pa·s来计算;涂布液体的流变指数n=0.53,涂布液剪切变形速度为350m/min,计量辊与涂布辊之间的可调间隙范围10 ~1000μm,涂布辊直径160mm。

所以,由公式(2)和(3)得涂布液体的剪切力F=287.5N。

3.4 有限元分析

涂布辊在工作时受到涂布液的剪切力,在其所受的剪切力方向上进行荷载分析。现采用solidworks2007中COSMOSworsks 进行荷载模拟分析。

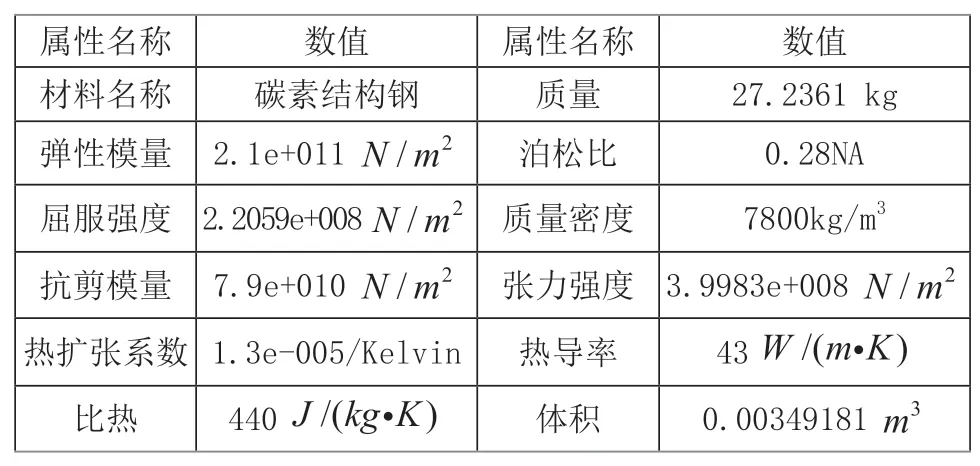

(1)涂布辊材料为镀铬钢辊,涂布辊的质量特性与材料属性见表1。

表1 涂布辊材料属性

(2)应用不可移动的约束,对涂布辊的两端轴承处加“不可移动”约束。

(3)加载压力,涂布辊受涂料剪切力287.5N。

(4)划分网格,使用“高”品质单元划分网格,修改“单元大小”及“公差”分别为7.587mm和0.37935mm,雅可比高斯点为4。经过网格划分为112593 个节数,68875 个单元数。

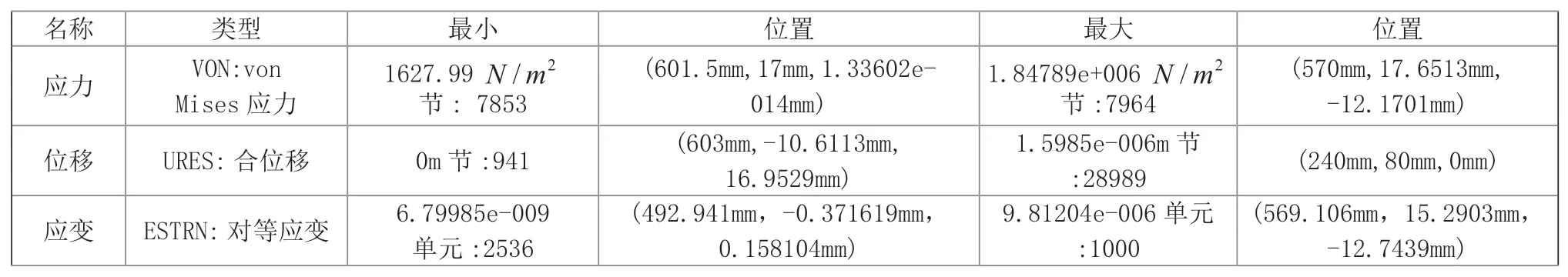

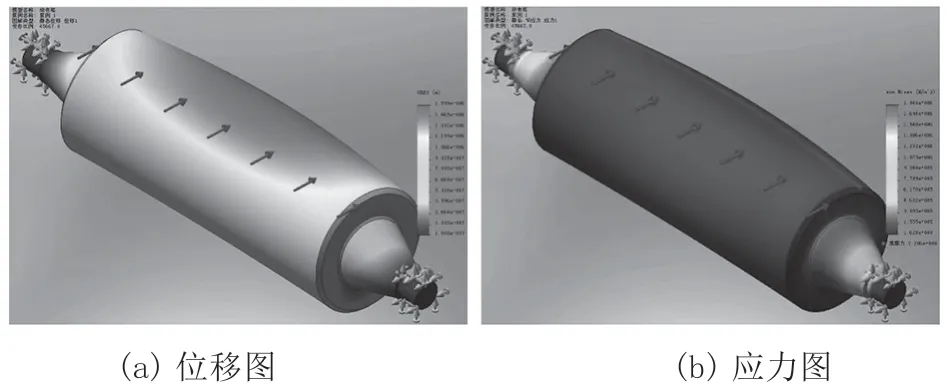

(5)运行该算例,得出分析数据见表2 和图5,图5(a)为涂布辊位移图,图5(b)为涂布辊应力图。

表2 涂布辊应力与位移参数

图5 涂布辊强度分析图

从以上数据分析可以看出,其最大应力为1.84789e+006N/m2,小于屈服强度2.2059e+008,变形位移最大为1.5μm。由于涂布辊是与衬辊微接触的,根据文献[1]可知,衬辊包覆的弹性层的弹性变化可平衡涂布辊如此小的位移量,所以涂布辊符合设计使用刚度要求。

4 结语

用高性能涂布试验机来模拟真实涂布机工作过程的某些部分是非常重要和必需的。本文对涂布辊设计参数进行讨论,建立模型,对其进行有限元分析,最后分析所得结果。通过这一完整过程建立了一套高性能涂布试验机的辊子的设计分析方法。下一阶段将在涂布辊子的基础上研究建立涂布模块设计的方法,探索出一套快速有效的涂布试验机设计的理论体系。