硫化机液压故障诊断与管理系统设计

2023-08-29张裕

张 裕

(枣庄科技职业学院,山东枣庄 277599)

0 引言

在大型化工生产中,硫化机液压系统的承载较大,且工作条件复杂多变,长期工作后发生油液泄漏、机械损伤、控制精度下降、油路故障等安全问题的概率较高[1]。目前,国内对于液压系统的性能管控侧重于承载与控制元件的加工精度、性能测试和运行调试等方面,以及功能管理和故障预测等功能的研发投入相对较少[2],导致系统稳定性存在一定的不足[3]。随着自动化控制技术的快速发展和应用,为大型液压工程的信息化管理提供了有利条件。通过对硫化机液压系统不同工作参数的实时监测,能够有效降低研发周期和维护成本。传统的液压诊断主要通过人工局部检测发现故障源,该方法仅适用于简单液压故障或机械损伤的判定,并且对工作人员的经验水平有着较高要求。基于完备的液压故障诊断与管理系统,能够对多数据进行大规模的分析和判定,实现高效的故障点定位和诊断[4]。在硫化机液压故障诊断与管理系统的支持下,工作人员能够直接针对硫化机工作参数的监测结果进行综合分析与评定,结合系统内的算法程序,直接输出故障的类型和位置,有效提高硫化机故障诊断的准确率和效率。

1 系统总体设计

1.1 功能与技术参数设计

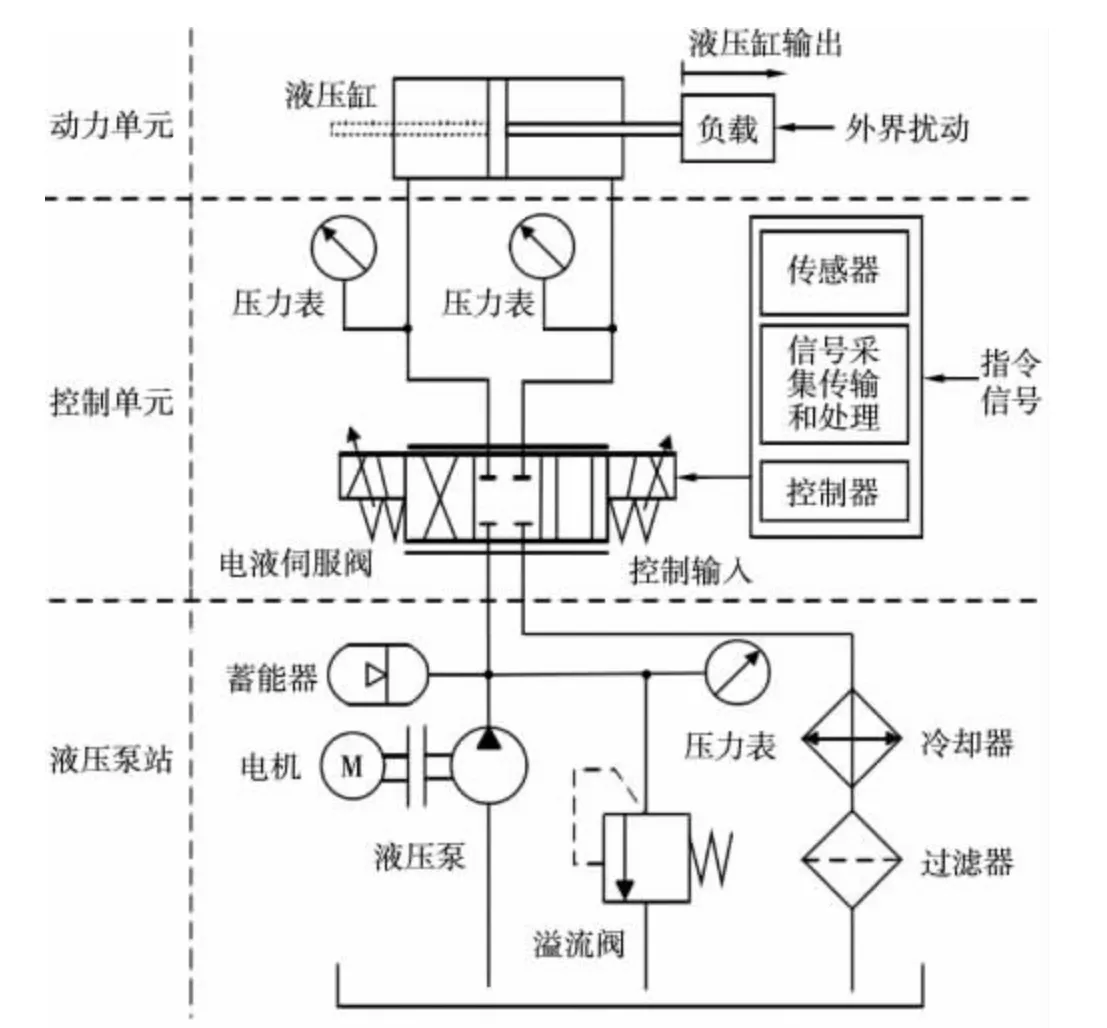

本文研究的硫化机液压系统组成如图1 所示,包括动力单元、控制单元和液压泵站。为此,设计故障诊断与管理系统内的信号监测与采集对象包括:各液压油箱的温度、回路油压、液压缸各腔压力、输入/输出流量等。根据传感器特点,可将信号类型分为20 通道的电流信号和10 通道的电压信号。为确保系统精度,要求电流和电压信号的采样精度不低于12 bit。压力参数的检测误差不超过3%,流量参数的检测误差不超过2%。

图1 硫化机液压系统的组成

由于硫化机液压系统内的机械故障主要基于振动信号进行诊断,因此设置加速度传感信号进行分段采样,其中静态低频采样频率设置为20 kHz,动态高频采样频率设置为100 kHz,满足不同频段的激励测试范围。对于噪声信号的检测,设置采样频率为1.5 kHz。在信号的无线传输方面,建立局域网数据平台,搭建现场实时网络工作台站30 个,确保在不低于100 Mbps 传输速率的前提下稳定覆盖3 km 以上,且具有良好的抗干扰能力。对于故障信号的后处理,故障诊断与管理系统能够针对数据特点进行多功能统计与输出,包括瞬态时域特性、频率特性、相频功率谱、相位差频谱、相干函数等。

1.2 系统框架设计

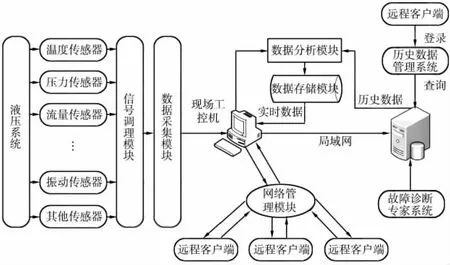

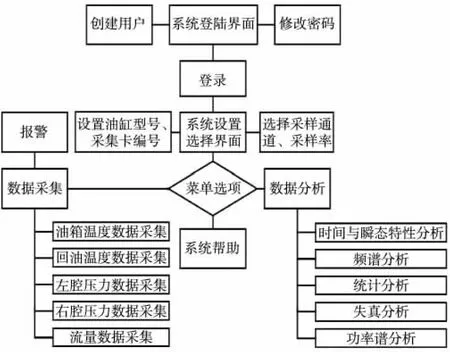

随着系统工作时长的推进,被测数据的类型和容量将明显增多。针对硫化机液压系统的功能特点和工作环境,设计故障诊断与管理系统的功能框架如图2 所示,包括信号调理[5]、数据采集、数据分析、信号监测等,可通过远程客户端实现液压系统工作状态的实时监测和故障诊断。

图2 故障诊断与管理系统的功能框架

在硫化机液压系统的故障诊断与管理系统中,信号调理模块是实现参数检测和传输的关键功能模块,能够准确检测并接收毫安(mA)和毫伏(mV)精度级别的参数。传感器的电信号,将在隔离电路中传输至接收端,避免相近信号之间的干扰[6],降低电气设备因电位差引起的误差问题。在控制模块中,压力、温度、流量、流速、振动等信号对应不同的端口,结合回路隔离功能的保护,各个仪表的数显均能确保可靠性。控制模块的核心元件为工控机,其具备EMC 功能,可有效地解决灰尘、温变、电磁干扰等问题。控制模块与数据采集模块之间采用电磁隔离方案[7],相比光耦隔离方式,该隔离方式能够明显降低温漂误差,提升响应线性度。在供电方面,在隔离电路中设置独立电源,避免电路载荷过大导致精度降低。

1.3 故障诊断流程设计

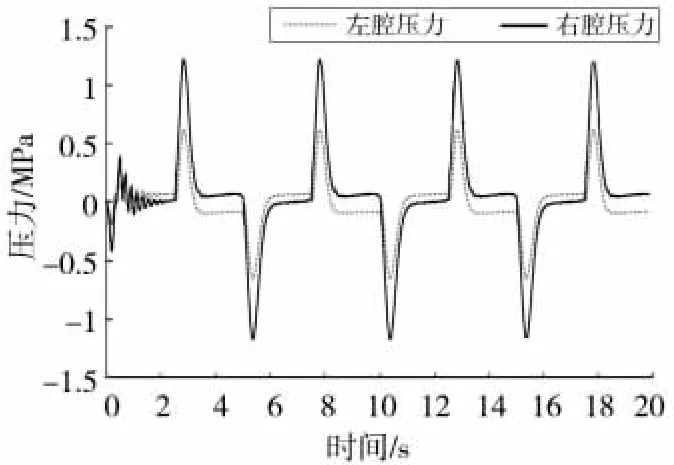

故障诊断要求具备实时、在线、标准化和智能化特征,其数据源主要为瞬态被测信号。以硫化机液压系统中液压缸的异常压力信号为例,利用故障诊断与管理系统能够得出液压缸的双腔压力随时间变化规律(图3),可结合数据库内的代码源对故障字典进行搜索和连接,显示出引发该类型故障的原因集,结合故障呈现的物理现象,由工作人员确立具体的故障方位和形式,同时系统给出有效的解决方案。

图3 液压缸的瞬态双腔压力变化

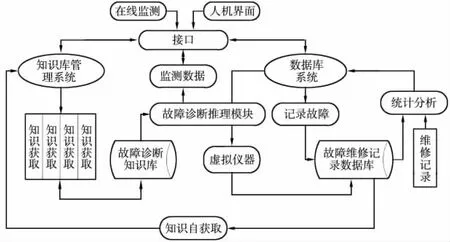

根据硫化机液压系统的故障源特点,设计故障诊断流程(图4)。知识库的更新和自主获取是提升诊断效果的关键,具体设计内容包括数据库构建和升级、知识库的自检查、参数数据的标准化处理、自诊断系统反馈、关键数据的查询和后处理等。数据的安全性是衡量服务器性能的关键指标之一,因此,需要设定有效的权限级别,便于不同工作人员对相关数据进行查询、记录和修正。在权限范围之内的功能应具备兼容性,从而避免了多重软件的安装,功能程序由权限自动分配。在故障诊断处理方面,系统主要通过程序内的虚拟设备与数据参数之间的函数建立映射关系,从而计算得出故障因子[8]。在整个管理流程的实现过程中,推理模块是数据处理关键,其具备自扩充能力,能够在基本数据程序的范畴内与主机之间实时交互,不断更新数据表,实现数据库系统的高效管理。

图4 系统故障诊断流程

2 系统关键模块设计

2.1 交互管理模块

硫化机液压系统的故障诊断与管理系统应具备良好的人机交互性能,为此,本文提出一种专家管理方式,即基于模糊推理将工程案例以知识链接库的形式导入上位机,以交互算法进行专项数据程序的演练,并对故障或异常信号做出准确判断,与技术人员的操作流程一致。导入的数据信息具有分层属性,能够针对交互指令进行响应并进行演化和推理[9]。知识库和综合数据库包含多重功能程序和计算机语言,在标准化的解释机制和推理机制作用下,不同硬件之间能够实现良好的协作和兼容效果。在该系统中,交互管理模块的功能具有框架特性,数据代码的解析是故障问题表征、功能指令执行、数据传输等工作任务的关键。因此,系统设定单独的规则信息集,映射要求基于液压系统的外部承载特点进行分类,不同功能模块具有对象隐藏属性,从而排除一些不可能事件。

2.2 数据采集与分析模块

数据采集与分析模块能够为故障诊断模块提供关键的数据信息,因此需要确保功能的可靠性和稳定性。系统内数据与分析模块的工作原理如图5 所示,主要包括温度、压力、流量等信号的采集和对应的各类特征分析。其中,通道、采样频率等参数的调节需要根据实际工况进行选择,从而避免部分参数的量程漂移问题。

图5 数据采集与分析模块工作原理

在数据分析方面,为确保故障诊断的充分性,设置以下类型的参数动态特性为固有分析内容,包括时域特性分析、频谱转换、数理统计、失真校对和功率谱分析等。以硫化机液压系统内温度参数的信号采集与分析为例,通过软件内集成的算法,可得出瞬态温度的18 种后处理参数,包括极值、时变最小周期、信噪比、均方根等。根据硬件功能可知,硫化机液压系统的工作参数能够极短时间获取并完成传输,数据容量较大,使得分析效率明显低于采集效率。为提升数据分析能力,同步信号的采集与分析速度,在数据分析之前增加双while 循环,通过列队缓冲方式快速地进入分流状态,保证数据的次序性,避免数据处理过程中发生冲突,增强复合信号的有效性。

液压缸作为硫化机液压系统的关键承载部件,发生故障的概率较高,因此被测参数较为集中。在长时间的工作运行中,液压故障诊断与管理系统内将积累大量的历史数据。同时,由于传感器采用分布式布局,短时间内将生成大量的外围信息,导致传输速率无法同步,甚至影响存储通道的读写速度[10]。为此,在数据采集与分析模块中,分别设置列数据和行数据参数,并基于数值转换模型将一维数组变换为字符串矩阵,有效改善存储和读写效率。

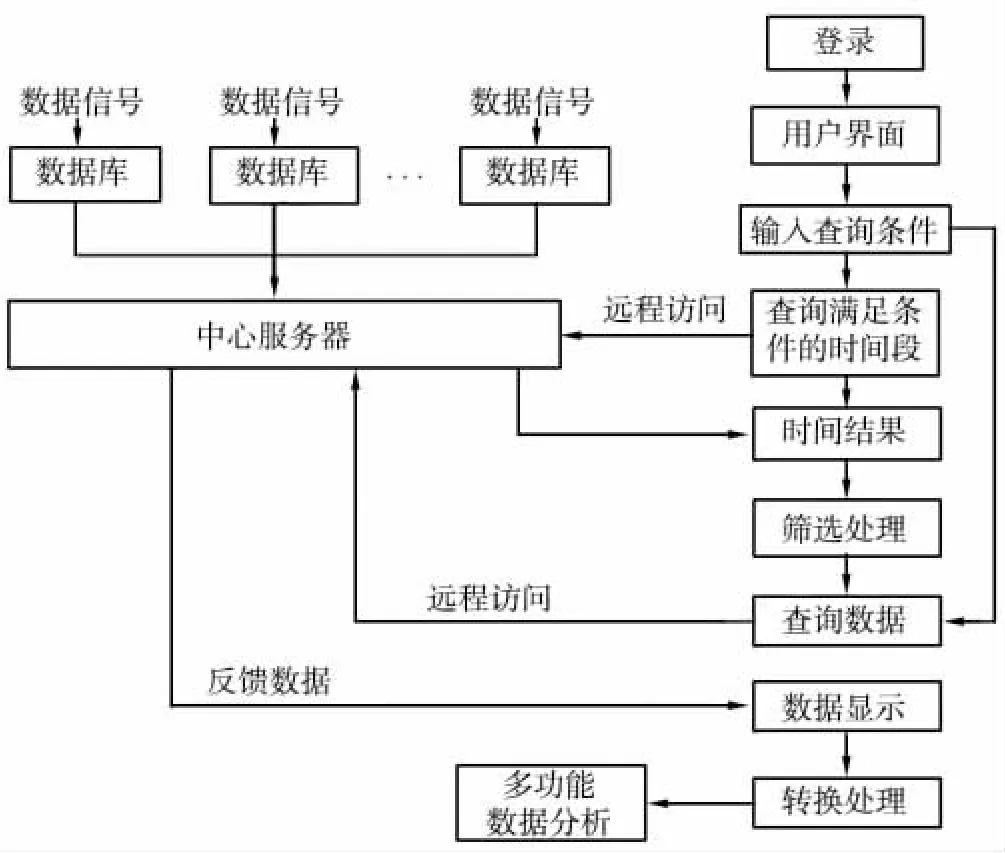

2.3 网络管理模块

目前,基于网络管理的服务框架主要有C/S 与B/S 两种。针对硫化机以及整个化工生产线的工作特点,本文根据实际需要选择了C/S 模式,在上位机配制匹配的软件程序,能够更为快速地完成传输数据的处理,延迟非常低。针对数据采集模块中各路传感器的硬件布局特点,设计故障诊断与管理系统中的网络管理方案(图6),不同类型的数据信号对应不同编号的数据库,同步存储在云端的中心服务器。当管理人员需要查看或查询相关参数信息时,可在程序段设置查询条件,满足时间段的关键词请求,并可实现中心服务器的远程访问。当在网络端执行相关数据的删减操作时,需要中心服务器返回时间结果,在反馈数据支持下完成数据显示和转换处理。为进一步改善人机交互效果,设置3 种网络查询模式:内嵌模式、快照模式和数据模式。其中,内嵌模式可用于软件或浏览器的远程查看;快照模式则是静态图形,无法编辑或修改,但便于查看和打印;数据模式能够调取详细的后台数据,显示特性响应曲线。

图6 网络管理方案

3 结论

硫化机是化工生产和制造环节不可或缺的设备。硫化机液压系统的维护和维修成本较高,而且采用传统的管理手段难以在短时间定位故障点。本文提出的一种故障诊断与管理系统,能够有效地解决该问题。通过信号调理模块和数据采集与分析模块,实现高精度参数的检测、传输、转换和存储,结合电磁隔离方案,有效地降低干扰因素的影响,提升数据的稳定性。在软件控制方面,基于LabVIEW 开发信号监测流程图,通过集成的算法得出不同类型的数据评价方式,为故障诊断提供关键的依据。此外,由于被测参数和数据容量较大,网络管理平台选用C/S 模式,能够获得更高的数据处理效率,实现更好的同步性。