高精度吊车自动转运系统在核工程中的应用

2023-08-29罗建文

罗建文

(中核四○四有限公司,甘肃兰州 730050)

0 引言

在核工程中,对生产工具及原材料的准确定位和快速智能化搬运直接影响到人员、设施设备安全和企业的生产效率。核实验或物料厂房存在很强的放射性,吊车操作人员易受到核辐射,且人工操作的劳动强度比较大、精确性差,吊装转运工作质量与操作人员水平有很大关系[1]。为了尽量避免核厂房吊车操作人员受到核辐射,减轻操作人员的劳动强度,提高吊装精确度,有必要采用高精度定位的吊车自动转运系统。

吊车自动转运系统中操作点一般在现场每一工段标定,记录系统中的坐标值,吊车使用记录的坐标值再次到达此位置后与实际位置的偏差即为定位精度[2]。目前,精确定位技术的实现有磁栅尺定位、旋转编码器定位、激光测距仪定位等[3]。本文简述一种高精度定位吊车的精确定位技术,并通过现场实际调试的测试结果,得出该吊车精度控制能否满足该核厂房使用要求。

1 概述

1.1 工作背景

为完成某厂房M 组件的组装、焊缝X 射线检查、组件氦检漏、组件综合检查(包括重量、尺寸、外观检查等)及组件装箱等,设计高精度吊车自动转运系统保证组件在生产线上各工序之间的自动转运,并配合各工序完成必要的夹紧、松开动作。组件自动转运系统具备平面运动和升降功能,主要定位点包括组件组装工位抓取、组件焊缝X 射线检查、组件综合检查、组件氦检漏及组件装箱等工位。

1.2 技术要求

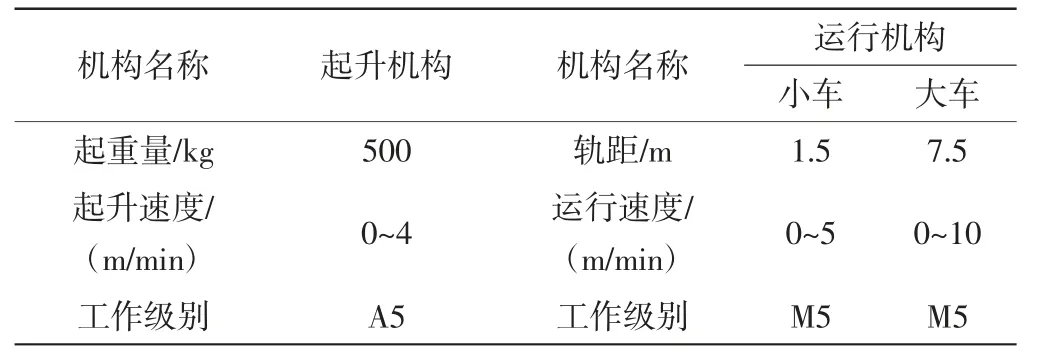

组件定位精度要求:平面定位精度±1.5 mm,升降定位精度±1 mm,旋转定位精度±0.5°。并实现吊车的自动控制精确定位、数据实时处理、组件的自动转运等功能。吊车自动转运系统参数见表1。

表1 吊车转运系统参数

1.3 系统构成

为了满足吊车自动转运系统对组件放置、抓取操作的精确度,吊车自动转运系统在作业过程中必须对抓放的位置进行精确定位。本次选用的高精度吊车自动转运系统的精确定位技术是基于电机编码器定位系统+光栅测距定位系统+视觉辅助定位系统的全闭环定位系统。

吊车自动转运系统主要由机械结构、电气部分、控制系统硬件和软件组成。其中,机械结构主要由桥架、大车运行机构、小车运行机构、起升机构、定位系统等组成。控制硬件系统主要有运动控制子系统(含电机,电机控制器,运动控制器,相关开关元器件,IO 接口)等组成。

2 控制系统精确定位技术

本吊车自动转运系统在大小车的行走轨道上各安装了两条光栅尺,利用安装在吊车上的光栅读码器读取光栅尺的坐标,获取当前水平方向上吊车绝对位置;起升机构采用在电机上安装绝对值型旋转编码器的方式来获取当前垂直方向上的绝对位置;并利用工业相机辅助定位,使得系统定位更加可靠、精确,可以达到平面定位精度±1.5 mm,起升定位精度±1 mm 的技术要求。

2.1 电机自带编码器定位

大/小车、起升及旋转运动控制系统采用伺服电机+伺服驱动器的形式进行控制。伺服电机为了满足自身的精度要求,通常在电机的尾部装有一个高精度编码器,其工作原理为:驱动器控制伺服电机运转时,电机带着编码器旋转,编码器将反馈信号输送至驱动器,驱动器进而知道当前伺服电机的运行情况,例如伺服电机的转速、脉冲数等,经过换算得到当前位置信息[4]。如果还未到达指定位置,驱动器再驱动伺服电机进行运动,在其内部形成了闭环控制,能够精确地控制电机的转动,从而实现精确定位。

大/小车上均安装4 台电机,两台正常运行,当运行电机、伺服驱动器出现故障时,会自动切换到两台备用电机。起升和旋转电机也做了类似的冗余设计。

编码器安装在电机内部,具有抗污染、节省空间的特点,并且具有与控制器交互性好、通信速率高的优点。但是在低速旋转或停止时,加在轴或本体上的振动使旋转槽圆盘抖动,可能会发生误脉冲[5]。同时,对于吊车运动过程中由于轨道的不平整造成车轮的打滑或一小段距离内车轮与轨道的不接触等情况,编码器都将无法反映出此时吊车所处的真实位置。

2.2 光栅测距定位

考虑到吊车X、Y 方向车轮可能存在打滑、磨损、灰尘等情况,在进行给定位置移动时,完全由电机编码器控制移动量的方法并不完全精确、可靠。因此控制方案中设计了WCS 外部位置编码器模块保证吊车的运动精确。WCS 为光栅定位,可以精确的测量起重机X 和Y 方向运行的实际位置,与伺服驱动器、电机和运动控制器构成双闭环控制系统,保证大小车运行精度在±1.5 mm 以内。

WCS 外部位置编码器主要包含光栅尺和读码器两部分。大/小车轨道上各装两条光栅尺,利用安装在吊车上的光栅读码器读取光栅尺的坐标和大/小车的编码器的坐标误差,来判断大/小车是否走偏,并通过运动控制器发送补偿命令纠正大/小车行走偏差。

大/小车均装有回零限位开关,可以进行位置校正。为避免大/小车速度过快越过零位,在回零限位开关前安装减速限位开关,保证大/小车到达回零限位开关处速度足够小。由于位置编码器是绝对定位方式,能够实现对原点的检测,因此也能起到回零的作用,与回零限位开关构成冗余。

2.3 基于视觉的辅助定位

为了防止机械参照物或者目标位置偏移等原因造成的系统性偏差,当WCS 定位完成后,利用工业相机采集到的图像信息,对目标进行识别、分析和计算,并对WCS 定位的结果进行校验,引导吊车精确的抓取或放置目标组件。相比传统的数控吊车走“死”坐标,带有视觉系定位的吊车自动转运系统主要优势是“活”,它能够大大降低各种土建及机械误差等非理想因素的影响,从而保证吊车系统的可靠性和安全性[6]。

基于视觉的目标识别主要包含以下步骤:首先将获得的图像进行预处理(主要包括图像复原和增强),然后再对图像中的各个待选目标进行特征提取,最后对各种特征进行匹配进而准确识别目标。通过图像快速、准确和可靠的处理,该系统将目标识别算法转换到工控机的图形处理器上进行并行处理,速度更快、可靠性高[7]。视觉定位具体特点有:

(1)灵活性、可靠性高。这是吊车自动转运系统与数控吊车的本质区别。相比数控吊车机的半闭环控制,基于视觉的吊车自动转运系统是针对实际目标组件的闭环系统,控制系统基于目标识别定位的信息,引导和协调吊车进行各项动作。这样可以使得吊车自动转运系统灵活地抓取不同形状和大小的目标,并且以智能的方式对其周围的变化环境做出反应,同时也可以降低工业环境变化对吊车的影响,大大提高了吊车的可靠性。

(2)精度高。由于采用基于视觉的目标识别,吊车自动转运系统的目标定位精度高,而且这种精度不依赖于环境和目标本身位置的变化。

(3)实时性高。可实时跟踪工作环境中的目标的变化情况,实时调整吊车的相应动作。

2.4 硬臂伸缩和旋转装置

硬臂装置由旋转装置、伸缩节、导向装置、钢丝绳固定旋转装置等组成。旋转装置采用回转支撑结构,回转支撑悬挂式安装在小车架底面,在外部伺服电机驱动下实现伸缩节旋转。伸缩节采用多节结构设计,相邻两节之间有导向装置,控制硬臂的伸缩精度,并通过钢丝绳的升降实现硬臂的伸缩。

(1)硬臂的旋转。硬臂的旋转采用2 台伺服电机驱动,正常工作时只有一台伺服电机工作,当该伺服电机出现故障时,另外一台备用伺服电机工作。硬臂最大旋转角度为360°,旋转定位精度为±0.5°。

(2)硬臂的伸缩。硬臂的伸缩动作靠两根独立钢丝绳的收放来实现。钢丝绳一端固定在卷筒上,另一端固定在硬臂的底端。硬臂内部提升有2 根钢丝绳,采用冗余设计,如果一根断裂,另一根钢丝绳能承受额定起升载荷。

(3)硬臂防晃装置。由于负载惯性及钢丝绳柔性会造成系统的震动,在吊车起动、停止时会产生负载的晃动,这种振荡会产生对目标组件不利的影响,采用硬性伸缩臂可避免上述情况。

3 控制系统精度的测试

3.1 水平及垂直方向精度测试

采用长度(高度)可调的标尺柱作为检测吊车水平(垂直)方向精确定位精度的参考标尺,在每个工位选取坐标原点并设定吊车在水平(垂直)方向不同的运行距离,观察其到位精度。

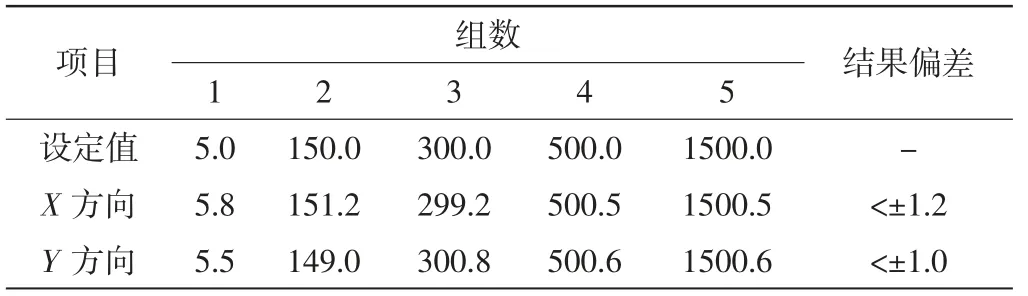

水平方向精度测试结果见表2(从多次测试结果中抽取5 组偏差最大数据)。

表2 水平方向精度测试结果 mm

垂直方向精度测试结果见表3(从多次测试结果中抽取5组偏差最大数据)。

表3 垂直方向精度测试结果 mm

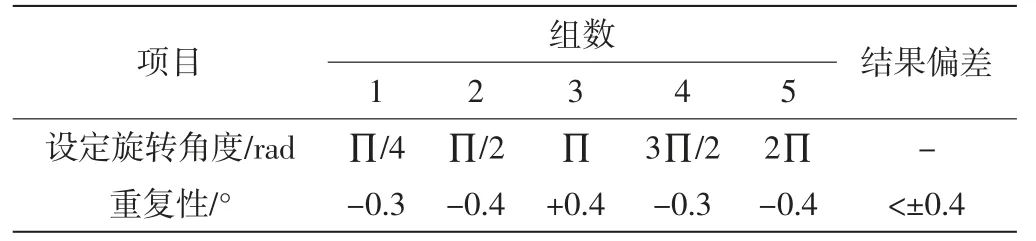

3.2 旋转精度(重复精度)测试

利用设定旋转臂旋转不同角度,并返回起始位置时的重复性来测试吊车的旋转精度,测试结果见表4(从多次测试结果中抽取5 组偏差最大数据)。

表4 旋转精度(重复精度)测试结果

3.3 吊车重复精度测试

组件组装工位抓取、组件焊缝X 射线检查、组件综合检查、组件氦检漏、组件打标等对吊车重复性定位精度的要求非常高,测试中使用1 mm×1 mm 网格纸作为定位精度测试标尺(选取定位点,观察指针归位后离定位点的距离),每组数据重复10 次,观察吊车重复性归位情况,如图1、图2 所示,记录结果见表5。

表5 重复性精度测试结果

结论:通过吊车水平(垂直)方向精度测试、旋转精度(重复精度)测试和吊车重复精度测试,得出该吊车转运系统精度高、重复性好、可靠高,能满足平面定位精度±1.5 mm、升降定位精度±1 mm、旋转定位精度±0.5°的技术要求。

4 结果与展望

通过基于电机编码器定位系统+光栅测距系统+视觉的辅助定位的全闭环定位技术,可以实现吊车的精确定位和智能化控制,该吊车自动转运系统应用于核工程,可以减少人员受核辐射概率,降低劳动强度、提高工作效率,对核工程废料转运、放射性组件组装、吊装和检修等具有重要的工程意义。因此,在核工程的吊车系统的设计及选用过程中应优先考虑吊车精确性和智能化的结合,以保证人员和设施设备安全。