逆流床连续重整反应器内件安装重点及注意事项

2023-08-29苏楷然

苏楷然

(中国石化工程建设公司,北京 100101)

0 引言

逆流床连续重整反应器通常采用4 台并列式布置,油气进出口均位于反应器顶部。相对于重叠式布置的反应器,逆流重整反应器有效降低了反应器框架高度,从而减少了现场吊装和安装的难度;减小了内件安装及检维修难度和施工周期,不必从上到下依次吊装位于重叠下方的反应器内件;新型的底部锥形支撑结构,在减少催化剂死区的同时使得中心管安装更简单便捷,反应器内件安装时间相对于重叠式可节省约15 d 以上。

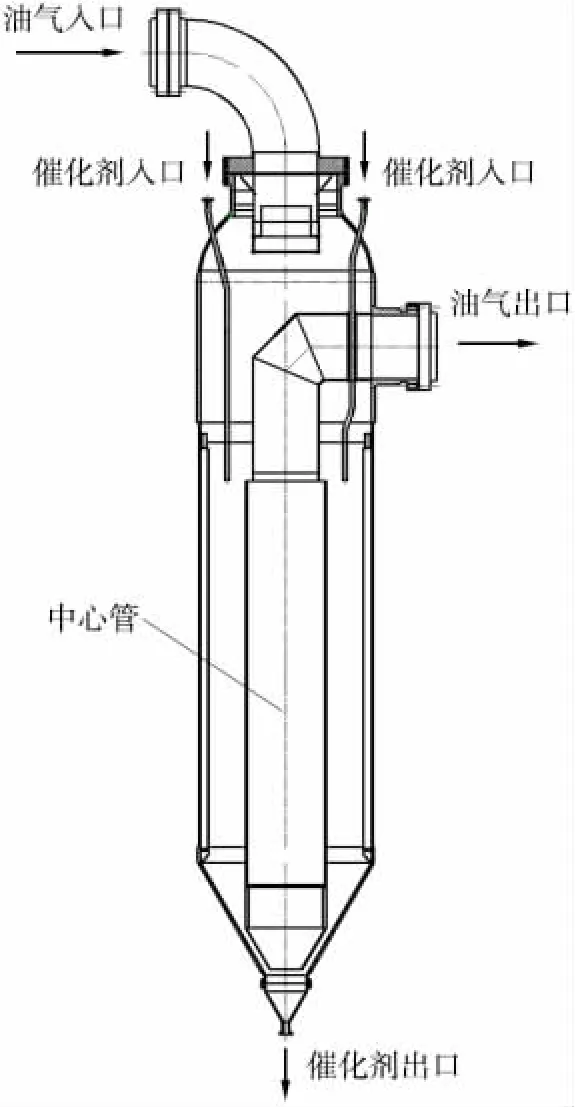

新的锥形支撑结构可以有效地减少反应器内无效催化剂的装量,提高单位催化剂的利用率,同时改善催化剂在反应器底部的流动特性,减少流动死区,由此降低了反应器底部死区催化剂积碳结焦损坏反应器内件的风险,提升了装置的操作稳定性。逆流床连续重整反应器基本结构如图1 所示。

图1 逆流床连续重整反应器基本结构

1 重整反应器内件特点

在连续重整反应器的操作过程中,催化剂结焦的问题常有发生。如果积碳量累计过多,不仅会导致催化剂大量损失,还会损坏反应器内件。

如果结焦发生在扇形筒处,结焦处持续变大膨胀会挤压扇形筒,造成扇形筒底部损坏、扇形筒弯曲、皱折损坏等问题。扇形筒的损坏会导致催化剂流动受阻、磨损率提高,同时在损坏区域还可能出现油气短路的现象。严重时,弯曲的扇形筒向反应器中部挤压,将硬碳块推向中心管,造成中心管的损坏。

如果结焦处发生在中心管处,可能会导致中心管焊接条形筛网损坏,典型的损坏形式有纵向焊接接头处开裂和筛条断裂。中心管的损坏会导致催化剂窜入进出口油气中,造成昂贵的催化剂损失。跑剂导致的非计划停工会给稳定、安全生产造成很大的影响。所以,前期内件安装过程把控和关键点处的严格检查对后期重整反应器长期稳定运行起着至关重要的作用,施工和检查人员须按照重整反应器内件安装手册和检查表的要求进行作业,并对关键节点严格把控。

2 重整反应器内件的安装重点及注意事项

2.1 出厂验收

为了确保重整反应器壳体和内件的制造符合设计要求,减少现场安装的难度和整改工程量,出厂前需对重整反应器进行检查和验收。根据供货情况,验收通常分为壳体和内件验收两部分。

(1)壳体的验收,首先是针对壳体内与催化剂接触的内表面和焊缝处光滑度的检查,须保证光滑且无尖角;其次,重整反应器对圆度、直线度和支持圈水平度的公差要求较为严格,关键零部件的尺寸及公差须符合图纸和说明书要求;最后是壳体内表面除锈,保证无氧化皮和铁锈。

(2)内件的验收,主要是中心管和扇形筒的尺寸、筛网缝隙及表面等关键点进行验收检查,如检查有问题须在出厂前进行整改,以保证后期现场安装时内件与壳体的安装精度,提高现场施工安装效率。

2.2 安装前的准备

根据现场工程经验,在重整反应器内件安装时反应器上层平台同时施工,存在交叉作业面施工的情况。因此,安装前的准备工作需要格外重视,包括壳体保护、内件储存及开箱检查和安全注意事项。受限空间作业、临时用电、高空作业等均应遵守有关安全规定。

2.2.1 法兰密封面的保护

许多重整反应器,尤其进出口法兰和顶部人孔法兰,在装置运行期间出现不同程度的泄漏。因泄漏而采取增设蒸汽盘管降温的措施会提高维修费用。对法兰密封面的保护可以从源头上有效降低泄漏风险。现场反应器吊柱完毕并拆卸顶盖后,法兰密封面需涂抹适当的油脂并加装保护橡胶垫片,避免在内件安装过程中生锈、损坏。螺柱和螺母也应涂适当的油脂并妥善保存,避免生锈或遗失。

2.2.2 内件的储存和开箱检查

内件到达现场后,应确保中心管和扇形筒的塑料薄膜、板条包装箱内衬塑料布及板条箱等完好无损,且板条箱不能直接放置于地面上,而应放置在支架上,并用防雨布遮盖,防止接触地面和框架、屋顶上的液体而造成损失。开箱检查前,应在现场准备一个封闭区域,可摆开预吊装中心管和扇形筒,供扇形筒和中心管的开箱、检验和修理使用。因交叉作业原因可能会有高空坠物的风险,建议搭设临时硬顶棚防止坠物损伤中心管或扇形筒。

内件开箱检查后,应确保所有内件外观不得有磕碰、划伤和异常变形等,所有筛网缝隙目测检查合格,同时进行安全前的清洁度检查。

2.3 内件现场安装流程及检查

2.3.1 扇形筒的安装

扇形筒的安装是反应器内件安装的第一步,也是安装过程中的重要环节。安装时,现场施工人员根据编号依次吊装扇形筒,逐根调整扇形筒位置并检查,尽量使扇形筒背板与器壁贴紧,防止催化剂流至扇形筒背板与反应器器壁之间,从而减少催化剂死区,最大限度减少背板处结焦的风险。扇形筒背板与器壁间隙调整好后,应同时保证升气筒顶端密封板演装完毕,调整升气筒与密封板间隙达标,合格的间隙值是保证扇形筒自由膨胀的关键。调整完毕后,现场施工人员按设计文件要求对密封板焊接。

2.3.2 中心管的安装

逆流床连续重整反应器创新性地采用了零死区重整反应器底部结构,相比于其他工艺包中的重整反应器,该结构在中心管安装时更为简便快捷、易于安装。安装中心管时,需注意中心管底座与中心管支座的配合间隙,保证中心管底部整圈缝隙均匀且在设计要求范围之内,确保催化剂不窜入中心管与底座之间,减少该处结焦风险,同时需要控制中心管安装后的垂直度,保证后期装置运行的可靠性和安全性。同时,在反应器底部用一组可调的临时导向装置来定位和防止其倾斜。临时导向装置为一个可调节套圈,由三个均布、一端固定在扇形筒盖板上的螺丝扣组件组成。

2.3.3 盖板和催化剂输送管的安装

安装盖板和催化剂输送管,由于逆流床连续重整采用上进上出的形式,催化剂输送管特殊接头进行连接。特殊接头安装时,要注意接头的安装方向正确,且催化剂输送管须在自由状态下,不得施加任何外力。同时需要检查催化剂输送管与密封板的间隙,保证催化剂输送管能自由膨胀穿过密封板。

2.3.4 法兰及紧固件检查

重整反应器是高温临氢设备,在许多炼厂油气进出口法兰及设备法兰出现过不同程度的泄漏。由于操作介质中含有氢气,若出现泄漏且处理不当易引起火灾,故内件安装完成后需对法兰密封面进行检查。如果法兰密封面因保护不当产生腐蚀,对于小直径法兰密封面,现场可采用动力头加工修复法兰密封面,而顶部设备法兰由于直径较大,现场修复困难,所以前期的保护工作必须要做好。同时,紧固件的预紧载荷控制及上紧顺序是重要环节,建议选择专业的安装公司进行定力矩紧固。

2.3.5 内件安装后的清洁检查

内件安装完成后,还需检查所有反应器内部空间,不得留有施工废弃物、工具、劳动保护用品等,并用吸尘器清理干净,拆除扇形筒临时盖板。在某现场的重整反应器内件安装过程中,发现有扇形筒临时盖板或手套遗落在扇形筒内的情况发生,如不能及时发现并清理,将会对后期装置运行产生影响,异物可能会顺着反应器流至催化剂出口,阻塞催化剂流动,导致装置停工。所以做好清理和检查工作非常重要,施工和检查人员需要提高关注度,不得在最后阶段产生松懈心理。

2.4 热考核后的内件检查

重整反应器内件安装完毕后需进行热考核,热考核是通过通入氮气并串联重整加热炉升高温度,模拟反应区的正常工况,通过热考核试验检查重整装置反应区内的关键设备,确保重整反应器在高温工况下可以稳定、安全运行。通过热考核试验,可以在正式开工前检查重整反应器内件安装的正确性和可靠性,验证内件之间的匹配是否合格,这对于保证后期重整反应器高效、可靠的运行至关重要。

热考核后,重整反应器内充满氮气且会有余温,如果现场没有将重整反应器内的氮气完全置换成空气,检查人员进入受限空间内极有可能出现缺氧、昏厥等危险。所以,热考核后的内件检查前,应确保所有重整反应器工艺管口加装盲板,避免其他工艺介质混入重整反应器。同时,待反应器完全冷却,检查人员须携带气体分析仪进入检查,保证检查人员的安全。热考核主要检查的项目有:

(1)中心管和扇形筒外观和位置是否符合设计要求。

(2)内部管线、中心管等部件之间连接螺栓是否有松动,并确保锁紧。

(3)扇形筒密封板、催化剂输送管密封板是否符合设计要求,确保没有卡死现象,扇形筒、中心管和催化剂输送管能够自由膨胀。

(4)特殊接头是否锁紧,确认无松动。

(5)内部检查完毕后,须确保人孔更换成正式抗高温垫片。

3 结束语

逆流床连续重整反应器因其独特且先进的底部支撑结构,使得其内件安装相比其他类型重整反应器更简便更快捷,但在安装的整个过程中仍需按照制定好的安装流程和安装检查表去执行。从前期的出厂验收、安装前准备,到内件的现场安装,最后到热考核检查,整个过程中每个步骤都需要高标准严要求的执行。整个安装过程质量要严格把控,同时对于本文指出的关键点更要加强重视,为逆流床连续重整装置安全、稳定运行做好基础和保障。