烘房电加热设备技术改造实践

2023-08-29毛海东喻建樑潘雪青

毛海东,喻建樑,潘雪青

(宝武特种冶金有限公司电炉厂,上海 200940)

0 引言

随着国家对环境保护、能源利用的日益重视,相关法律法规的逐步完善,以及相关技术的日臻成熟,一些依赖蒸汽的工艺过程逐渐被电力方式所取代,比如真空精炼炉的蒸汽喷射泵被机械泵取代,传统的管道蒸汽伴热被电伴热取代,一些冶金企业耐材烘房的蒸汽加热设备也逐渐被电加热设备所取代。

1 耐材烘房蒸汽加热方式与电加热方式效果对比

1.1 蒸汽加热方式

每间烘房配置蒸汽进出管道,为烘房内若干套蒸汽盘管供汽,蒸汽盘管散发热量加热室温,其缺点如下:①控温精度低。蒸汽加热装置未配置温控设备,室内温度由操作人员根据室内实际温度,手动调节蒸汽阀的开度来调节蒸汽流量,从而起到调节室内温度的作用,此方法控温精度低,往往达不到生产工艺所要求的温度,对工艺质量有一定影响;②蒸汽有造成烫伤、爆炸、导致设备损坏、人身伤害的风险;③蒸汽供应环节难免由于检修或故障造成停供,这将直接影响和制约生产;④随着蒸汽供应单位蒸汽供应总量的缩减,蒸汽单价逐年攀升,部门的蒸汽使用成本逐年增加。

1.2 电加热方式

电加热方式的优点如下:①可大大降低生产运营成本(电加热成本是蒸汽使用成本的50%左右);②可以精确控制烘房温度,更有利于提升工艺质量水平;③采用自动控温方式,可减少操作人员的工作量。

2 电加热设备

2.1 电加热设备的组成

2.1.1 主配电柜

烘房的电加热设备设计总功率1000 kW 左右,配置两台低压配电柜,总计8 路电源输出,分别为8 间烘房的电加热控制柜供电。

2.1.2 电加热控制柜

每间烘房配置一台电加热控制柜,控制柜就近布置在每间烘房附近,控制柜具备防尘功能,并采用防尘式通风散热方式,柜内主要元器件见表1。

2.1.3 电加热箱

电加热箱安装在烘房内,是发热装置,主要由固定支架、U形电加热管组、安全罩及安全防护网组成。每个烘房根据自身尺寸和存放物料类型配置合适数量的电加热箱,分散布置在烘房内的各个加热点,可获得较均匀的加热效果。

(1)U 形电加热管组。U 形电加热管由无缝不锈钢外管、螺旋状热电阻丝、导热性及绝缘性良好的结晶氧化镁粉及高温封口材料组成,整体耐温650 ℃,额定功率2 kW。常规由12 支电加热管并联组成1 个加热管组。每支加热管可以单独拆装,便于日常维护。

(2)固定支架。固定支架采用优质Q235 型钢组焊而成,用于安装加热管组、安全罩及安全防护网,每个支架上部设置接线端子,便于连接电源线。

2.2 电加热设备的控制原理

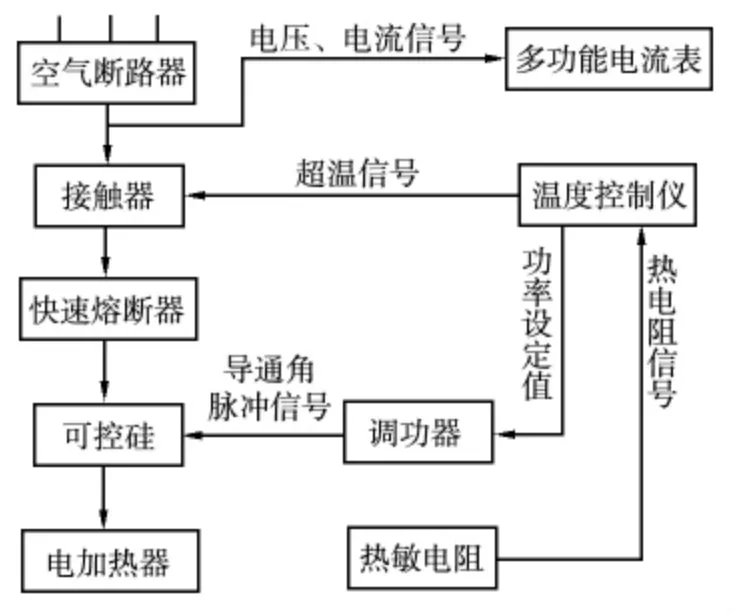

每个烘房配置一套电加热设备,其控制原理如图1 所示,其主电路由空气开关、接触器、快速熔断器、可控硅及电加热器组成,控制及辅助电路的元器件有温度控制仪、调功器、测温热敏电阻、多功能电能表、电流表、电压表等。

图1 电加热设备控制原理

2.2.1 主电路

在主电路中,空气开关将3 相交流380 V 电源通过接触器、快速熔断器供电至3 个双向可控硅。在收到调功器的脉冲触发信号前,可控硅处于截止状态,此时电加热器无电流流过,处于加热停止状态,一旦可控硅收到调功器的脉冲触发信号,系统将按设定功率对电加热箱供电,从而实现烘房的加热功能。

2.2.2 温控电路

烘房的实际温度值由温度控制仪、PT100 测温热敏电阻实时测定,温度控制仪将温度设定值与实际温度值进行比较,采用PID 算法计算出当前所需功率值,此功率设定值以4~20 mA 信号发送至调功器,调功器按此值向可控硅输出带相应导通角的触发信号,对其输出功率进行控制,从而最终实现对烘房室内温度的控制。

(1)温度控制仪。采用FP93 型高精度智能温度控制仪,该控制仪对PID 等参数按经验值进行设置后,就可以获得较好的控制效果,可以实现快速升温和良好的控温精度。还可以利用其在线自整定功能,能获得更佳的PID 参数,从而达到更理想的升温速率、控温精度。此外,该控制仪还具备超温、热电阻断线报警、保护功能。

(2)调功器。调功器接收来自温度控制仪的4~20 mA 功率设定值信号,并按此设定值向可控硅发出脉冲触发信号,实现对加热功率的控制。

(3)数显多功能电能表。每台控制柜配置一块数显多功能电能表,用于记录累计电耗,并能显示即时功率、功率因数、电流等电信号。

(4)双向可控硅。每个控制柜的主回路配置3 个双向可控硅,双向可控硅是在普通可控硅基础上发展而来的,可以代替两个反极性并联的可控硅,和普通可控硅一样,也是3 个电极(2 个主电极和1 个控制级),触发电路也只需1 个。由于双向可控硅具有无触点控制、灵活调压及其特有的双向导通特性,不仅大大简化了主电路结构,而且提高了设备的运行稳定性和使用寿命。在此电加热设备中,只需控制3 个可控硅的导通角,即可在额定功率范围内获得无极可调的加热功率。

2.3 系统安全保护功能

除了常规的接地、短路、过载保护,系统还具备超温、热敏电阻断线保护功能,当发生超温、热敏电阻断线故障时,温度控制仪将输出开关量信号,切断主回路接触器,从而使主电路断电,并发出声、光报警,以警示操作人员立即采取相应维护措施。温度控制仪可以设定一个功率限定值,将输出最大功率控制在此值以下,从而避免设备超负荷运行。烘房室温进入保温环节后,一旦实际温度低于设定点3 ℃以下,系统将发出声光报警。

3 设备检查、调试、维护

3.1 设备投运前检查

(1)检查各电加热控制回路的接线,并用仪器测量主回路直流阻抗及对地绝缘电阻,确保系统不存在由于接线错误或元器件故障造成的短路、开路、对地、绝缘异常或串线。

(2)采用指针式多用表,用极间阻值法测量双向可控硅3 个电极间的直流阻抗,判断其状态是否良好。

(3)检查各电气元器件,并在通电后观察其外观及显示状态。

(4)检查电加热设备全部接线端子,确保接线紧固。对于主回路,须确保每个端子都带防止接触不良的弹簧垫片并连接紧固。

3.2 设备调试及首次维护

(1)依次合上各级电源开关。

(2)手动设定一个20%的额定输出功率,然后逐步增加功率,直至100%额定功率,期间检查控制柜、电加热箱的运行状态,检查各仪表显示的实际温度、电信号,用便携温度计检测室内实际温度,确保加热系统各环节都正常随功率输出的变化而相应变化,并且无接触不良、发热、电信号、声音等异常现象。

(3)投入自动温控模式,设定目标温度,观察设备运行状态,确保生产工艺标准要求的升温速率和控温精度。

(4)设备运行一周内,每日定时点检设备运行状态。一周后停电,全面检查各元器件和电路线缆,全面紧固各接线端子。

4 设备运行效果

该电加热设备于2020 年10 月投入运行,至今已2 年时间,主要效果如下:①利用多功能电能表记录的电耗数据,与往年的蒸汽成本数据进行对比,电加热的电费仅为蒸汽的50%左右,每年节约成本100 万元左右;②要烘房获得恒定室温,只需在温度控制仪上设定好目标温度,并操作控制柜上的启动按钮,设备即进入自动温控模式,大大减轻了操作人员的工作量;③由于温控精度高,提升了生产工艺质量水平;④彻底消除原来蒸汽管道和加热器存在的烫伤、爆炸等安全隐患。

5 系统技术改造展望

随着公司产业结构调整,该套烘房设备即将搬迁,为了适应公司信息化、智慧制造的管理理念和新产线集中控制的生产模式,该套烘房设备将在搬迁过程中同步进行技术改造,将在原有设备基础上增加一套PLC 控制器和HMI 操作计算机,并接入炼钢生产线的基础自动化网络,最终实现在集中控制大厅的HMI操作计算机上远程监控这套烘房设备,并可实现远程故障诊断,具体实现如下功能:①启、停烘房电加热设备;②按工艺需求修改设定温度;③显示实时电压、电流、温度值,并可查看3 年内历史温度数据记录;④实时显示控制系统的短路、过载、超温、热电阻断线等报警信号,并保存3 年历史报警记录。

另外,通过生产线配套的工业电视及大屏幕显示设备,操作人员可以直观查看、掌握现场烘房电加热设备的运行使用状况,确保设备稳定、安全运行。

6 结束语

目前这套电加热设备运行安全、稳定,满足生产工艺要求,该设备经过搬迁后的技术改造,将能融入公司信息化、智慧制造的发展战略,在新产线继续发挥重要作用。