小修作业机智能化升级设备配置浅析

2023-08-29车继勇晏梦云张海鹏马永刚

车继勇,晏梦云,张海鹏,马永刚

(1.兰州石油机械研究所,甘肃兰州 730070;2.西安电力高等专科学校,陕西西安 71000;3.渤海石油装备(天津)采油装备有限公司,天津 300280;4.甘肃蓝科石化高新装备股份有限公司,甘肃兰州 730070)

0 引言

小修作业机是油井保产稳产的重要设备。国内开发时间比较长的老油田,井下作业小修机自动化智能化程度普遍不高,配备自动化智能化设备比例小于10%,且配置不齐全,大多数采用4 人1 机的作业模式,修井作业效率低、工作时间长、修井成本高、安全性可靠性低,特殊修井新型工艺实施受限。

近年来,国内几家大型修井机制造企业将修井机、小修作业机、试油修井设备的自动化、智能化、高可靠性、模块化等陆续作为研发重点,近几年新出厂的修井作业机设计模块化,控制自动化,配置了智能化设备,而且部分还针对井下落物打捞、油泵检修等作业工艺进行优化。

技术升级后的小修自动化智能化作业机适用于油田油、水井小修常规作业,具备自动油管举升、自动卡持、自动对中、自动上/卸扣的功能。与常规小修智能化配置设备相比,优点在于自动化程度高、作业效率高,具有管柱在线无损探伤功能,提升绞车采用永磁同步电机作为主驱动,控制上具有超高的安全性和可靠性,司钻1 人集成控制,无按钮式操作,带动力滑车,不伤丝扣,增速起升机构,输送效率高,管柱自动对中,可满足冲砂,不拆卸即可通过任何井下工具。

1 技术参数

作业效率:下管速度50 根/h,起管速度45 根/h,猫道起升15 s;适应井口高度0~1.5 m,适配井口压力21/35 MPa,最大卸扣扭矩6000 N·m;适应油管直径:″,适应油管长度:RANGⅡ8~10 m;猫道最大输送重量500 kg,最大输送高度4.2 m,控制系统电源DC 24 V。

2 配置方案

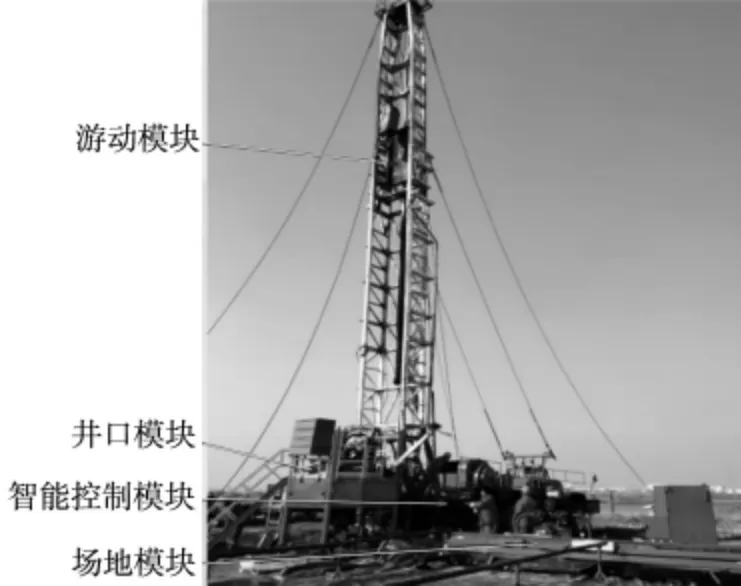

智能化小修作业机按设备控制协作进行模块化设计,主要由提升游动模块、井口模块、智能控制模块、场地模块组成(图1),技术升级总体方案上完善各模块所完成的主要工作内容、自动化控制要求,根据小修作业机智能化升级总体要求,各模块设计开发相应的智能化配套设备及部件。

图1 小修作业机模块组成

2.1 提升游动模块(图2)

图2 提升游动模块

游动系统设备组成包括修井绞车、天车、游车、大钩、动力吊卡等。主要智能化控制设备为绞车的控制系统,绞车采用永磁同步电机作为动力源,永磁电机直驱绞车在设计中减少了链传动减速或齿轮传动减速环节,结构简单,安装尺寸小,可在钻机后台任意位置安装。可实现钻机绞车无齿轮(无链条)传动和无摩擦刹车(设计的刹车盘为辅助安全刹车,主要依靠电机控制制动),降低钻机能耗,简化操作,控制精度高、安全性和可靠性高、维保费用低。

动力吊卡、吊环偏摆器,动力吊卡使用修井机液压系统驱动,由司钻远程操作在井口抓取油管,可实现自动开合、自动翻转、自动侧摆、自动避让油管接箍。吊卡配备机械锁、液压锁、管柱到位传感器、闭合传感器等多重安全保护装置,以杜绝误操作。防油管柱摆动可无损安装在现有的游钩上。

2.2 井口模块

井口模块自动化配套设备是小修作业机的核心,对小修作业过程中油管起升、下放、上卸扣、油管扶正等一系列动作进行智能化自动化处理,并具备泥浆油污防喷,井口废液收集等辅助功能。

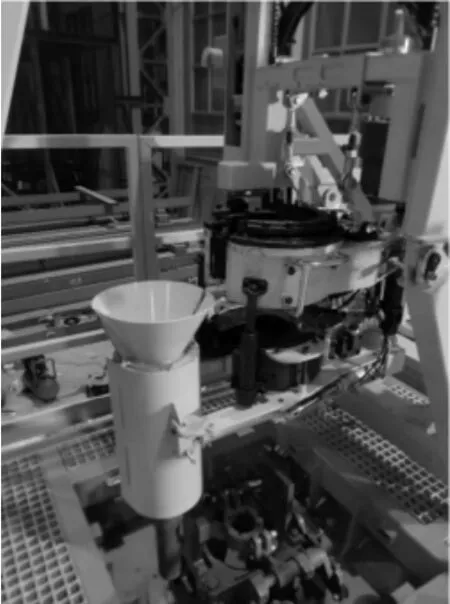

(1)集成化作业平台(图3)。智能一体化动力钳、泥浆防喷盒、井口扶正机械手、气动卡盘、冲砂密封、井口废液收集(能够适应不同位置(左、右、前)上油管)等协作油管处理平台。安装自动校准功能,适应不同井口高度,内置校准程序。就位后只需要跑一次全行程,即可记忆主要参数。

为适应改革后的执业医师考试,我国的高等医学院校需进行相应的教学改革,例如:药理学、病理学及一些临床学科已经进行了相应的教学改革[4-7]。组织学是一门重要的医学基础课程,与生理学、病理学等基础课程有着千丝万缕的联系,虽然执业医师考试中没有单列组织学,但执业医师考试题中却有诸多与组织学密切相关的知识点,为了适应执业医师考试改革的需要,在组织学教学中也进行了相应的探索式改革,具体总结如下。

图3 集成化作业平台

(2)井口环形防喷器。可封住油管与套管环管,满足冲砂作业时的密封要求。

(3)防喷器加长手轮。底部与原作业机单闸板防喷器连接并配有加长旋转手轮,可在井口平台外关闭、启动防喷器。平台首次安装后可与防喷器整体运输、安装,操作简便。

(4)智能一体化油管钳(图4)。程序化自动控制完成管钳自动伸缩、自动上扣、卸扣、换挡、对中一气呵成;增加配置了扭矩仪及远程控制系统,实时显示上扣扭矩,可精确上扣,防止过载损伤管柱;集成泥浆防溅盒;实时扭矩控制系统,可防止上/卸扣过拧或欠拧,错扣感知功能,上、下扣错位后,系统感知并预警,提高施工质量。

图4 智能化油管钳

(5)井口扶正机械手。提升油管时接住油管尾部缓冲、扶住油管下部进行对扣;下放油管时将油管推至动力猫道。

2.3 场地模块

场地模块设备包括:动力猫道、油管清洗装置、油管探伤、油污收集等设备。

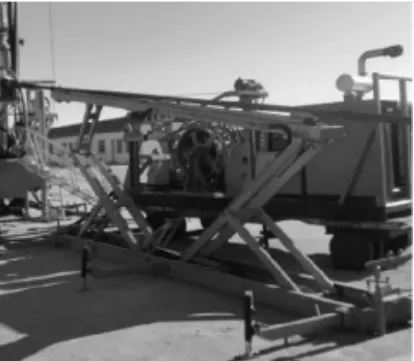

(1)动力猫道(图5):增速起升机构,10 s 起升,动力滑车,可有效防止磨损丝扣、拉拽滑车,可处理抽油杆(可选)长度6.8 m,普通车辆即可运输。

图5 动力猫道

(2)井口清洁化装置包括:泥浆防喷盒、猫道泥浆收集槽、井口泥浆收集伞、液相、固相排污口。

(3)油管清洗系统:油管盒前方单独设置离线清洗盒,管杆自井内取出后,自动化输送线可输送至后方的离线清洗盒内,利用高压水蒸汽对油管内、外壁进行清洗。

(4)油管在线无损探伤系统工作原理:用一磁场沿管杆轴向(或者周向)磁化管杆段,当管杆通过磁化磁场时,一旦管杆中存在缺陷,则会在管杆表面产生漏磁场,或者引起磁化管杆磁路内的磁通变化,采用磁敏感元件检测磁场的畸变即可获得有关管杆缺陷的信息。

2.4 智能控制模块

控制箱可集成在操作台内,或者挂装在井架上,配置有触摸操作屏,可设置设备的运行参数,集成摄像头监控画面。

(1)一体化集成控制系统。司钻1 人操作修井机及自动化设备,仅通过脚踏开关做安全确认,无需繁杂的操作,所有作业流程均内置于PLC 程序内,无需人工干预,司钻仅通过脚踏开关做安全确认,无需繁杂的操作;采用分时负载控制技术,设备错峰使用液压系统动力输出,系统整体负载降低,运行速度大幅提升。扭矩控制确保施工安全,实时扭矩控制系统可防止上/卸扣过拧或欠拧,错扣感知功能,上、下扣错位后,系统感知并预警,提高施工质量。

(2)智能化软件系统。AIRIG 数字孪生平台(设备参数、修井参数)→RPDAS 远程预测诊断分析系统(智慧调度、预判分析)→智慧智能修井专家系统(设备监控、修井监控)。

(3)视频监控。系统留有视频监控接口,司钻可全局监控作业状况及设备运行状态。

3 智能化升级的优点

(1)提高劳动生产率。多人协作变为司钻为主导的全自动化作业,管具上扣合格率100%。

(2)降低劳动强度。繁重的人工劳动转变为自动化管控。(3)提升经济效益。减少作业人员数量,可实现1 人1 机作业模式,大幅度降低人工成本。

(4)降低安全事故率。彻底杜绝员工在非安全区域工作。

4 结束语

技术升级的智能化小修作业机,游动模块绞车提升采用永磁电机提供动力,减少了中间机械减速环节,设备故障率及维护保养工作量降低,调速控制更简便。井场控制电路全部采用24 V电,确保用电安全。增加了管柱在线无损检测功能,第一时间发现管柱缺陷,及时更换。彻底杜绝井口作业安全隐患,极大减轻了劳动强度,提升作业员工的安全感和幸福感。

具备多重安全传感器和安全逻辑智能管理系统,识别有安全隐患的误操作,不响应危险操作;采用脚踏开关确认,系统自动运行。修井作业过程中每班减少2 人,每个作业队减少8 人,智能化设备作业,平均单口井作业时间缩短35%,经济效益明显,2 年可收回投资成本。采用模块化设计理念,仅有2 个运输单元,转场、安装快速便捷。