单轨轨道桥式悬吊机构安全改进

2023-08-29张丽莉宁创平

张丽莉,宁创平

(太原矿机电气股份有限公司,山西太原 030032)

0 引言

煤矿辅助运输是指除运输煤炭以外的所有运输,主要运输对象有人员、矸石、设备、材料及填充物等,主要用于地面到工作面、工作面到地面、工作面或采区之间的周转等输送作业。煤矿井下辅助运输可按有无轨道、开拓形式、动力源不同进行分类,按有无轨道可分为有轨辅助运输和无轨辅助运输,有轨辅助运输以铺设双轨或悬吊单轨为主要特征。

1 煤矿辅助运输的现状

“十三五”期间,我国煤炭装备的创新能力不断增强,主要装备已基本实现国产化,近25 年来煤矿辅助运输设备种类增加很多,但我国煤炭装备“产业基础仍然薄弱,产业结构有待改善”。具体而言,“新基建”处于起步阶段,部分大型关键与智能化装备、元器件和工业软件等国产化不足,产品质量保证体系、管理规范与关键技术标准不完善,设备可靠性、稳定性不足及生命周期短,缺乏具有国际竞争力的企业和产品。

无轨辅助运输设备在各自运行工作面内形式单一,各工作面之间运行环节不配套,从井下材料、设备供应点到井下工作面使用地点要经过多次转载,造成整个系统输送能力低、占用设备和用工数量多、事故发生率高。同时,传统的有轨辅助运输设备,例如调度绞车和无极绳绞车等,对矿井整体实现机械化、自动化和智能化有极大阻碍。

悬挂轨道辅助运输设备,例如单轨吊机车等设备,不受巷道底板变形影响、设备体积小、机动灵活、机车运行方向可控、占用巷道空间小、通过巷道断面小、连续运输距离长,如果开拓系统和运输系统条件允许,可以实现从地面到井下任何工作面的不转载直达运输,是实现智能运输的必要环节。

2 保证悬挂轨道安全的必要性

基于悬挂轨道辅助运输设备的优势,该种设备的使用频率将会进一步提高。但结合煤矿实际运输情况,为使设备承重质量提高,在保证巷道顶板稳定的前提下,悬挂轨道的安全性是关键。

轨道悬挂初期阶段,在使用过程中,常出现因轨道悬挂锚杆、U 形环和链条断裂而发生的事故,不仅给人员和设备带来重大安全隐患,影响煤矿高效生产,也带来了重大的经济损失。事故发生的主要原因有:

(1)轨道使用年限长,锚杆、U 形环和链条等悬吊件疲劳断裂。

(2)顶板高低不同,锚杆受力不均,造成锚杆折弯断裂。

(3)受冲击载荷较大,造成强力断裂。

在近年来,国家对煤矿安全高度重视,煤矿对使用设备和器材的检验频率和质量有了进一步提高,因此轨道悬挂锚杆、U 形环和链条断裂而发生的事故降至很低,但只要该事故发生,将会造成不可估量的损失。

3 单轨轨道悬挂方式及存在问题

根据工况环境不同和辅助运输设备及载物重量的不同,轨道悬挂方式也不同,主要有以下3 种:

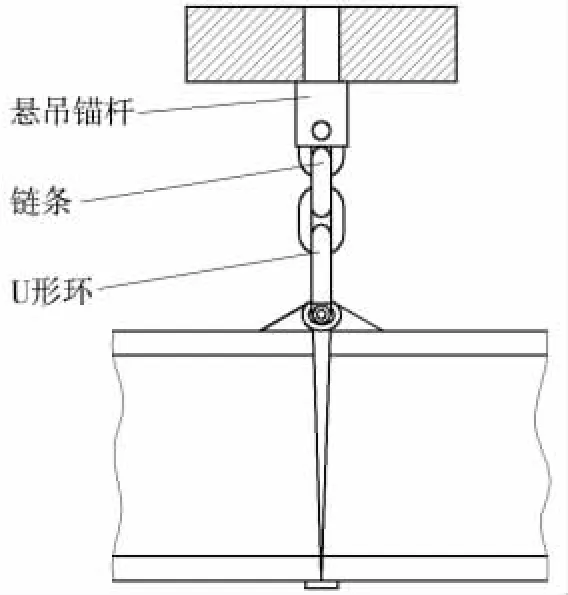

(1)单锚杆单链条悬挂(图1)。这种悬挂方式主要由单锚杆、单链条、单U 形环悬挂构成,受力较小,一般在100 kN 左右,抗冲击载荷能力较弱。如果发生断裂,将直接造成轨道掉落,对设备和人员安全造成严重威胁。

图1 单锚杆单链条悬挂

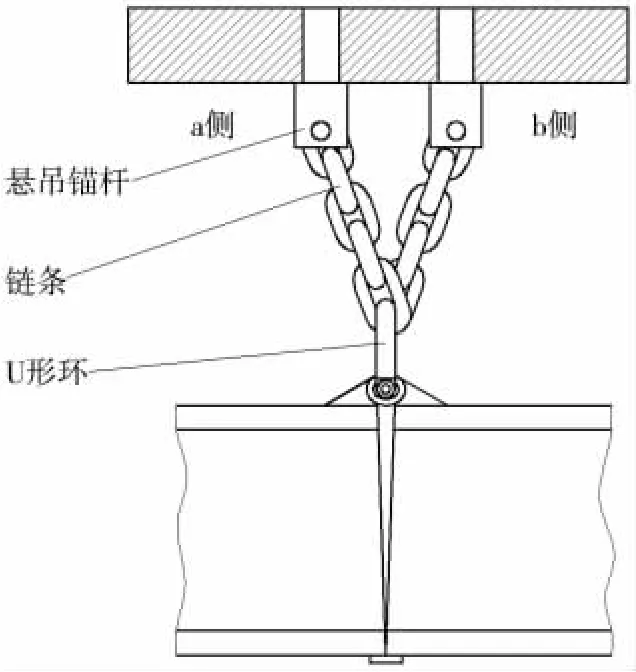

(2)双锚杆双链条悬挂(图2)。这种悬挂方式主要由双锚杆、双链条、单U 形环悬挂构成,受力可达200 kN 以上,由于受顶板高低不同,容易造成链条和锚杆受力不同,一根链条或锚杆断裂后,轨道摆动角度较大,导致设备脱轨掉道,而且另一根锚杆和链条受到瞬间冲击力更大,极易发生二次断裂,起不到保险作用。

图2 双锚杆双链条悬挂

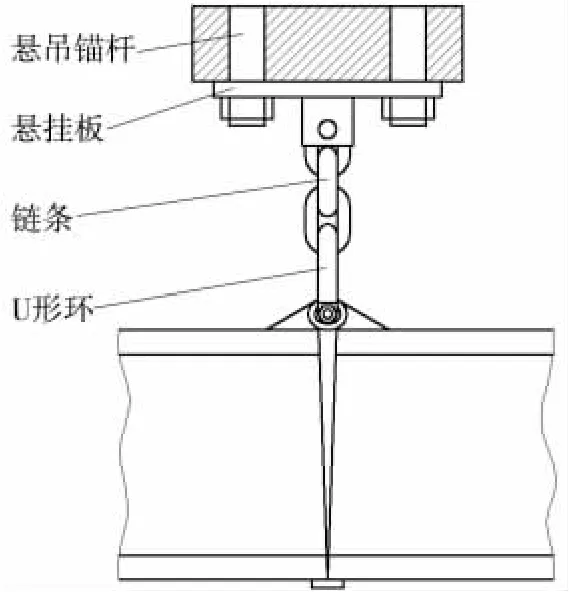

(3)双锚杆单链条悬挂(图3)。这种悬挂方式主要由双锚杆、悬挂板、单链条、单U 形环悬挂构成。虽然中间有悬挂板过渡,锚杆受力较小,但仍是单根链条受力。如果发生断裂,将直接造成轨道掉落,没有起到保护作用,存在一定安全风险。

图3 双锚杆单链条悬挂

4 单轨轨道悬吊机构改进

为提高悬挂单轨轨道承重载荷,保证运输过程的安全性,对悬挂轨道机构进行分析研究,结合实际工况环境及发生的轨道脱落事故原因,对单轨轨道悬吊机构进行了改进,从本质上提高运输轨道的安全性。

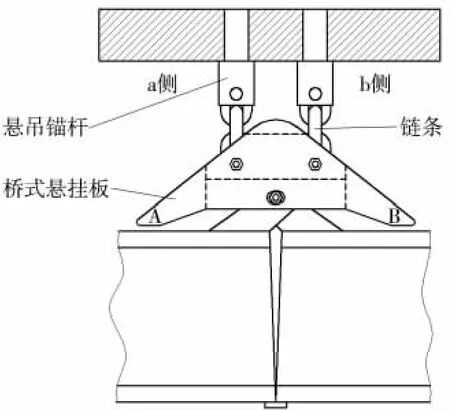

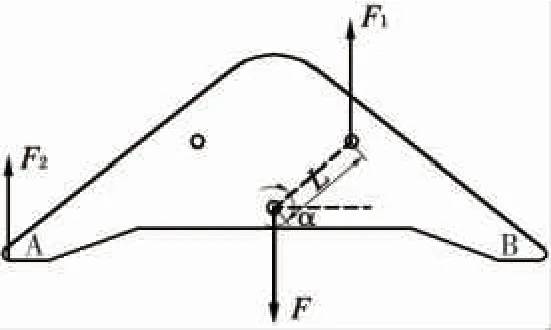

改进后的单轨轨道悬吊机构由双锚杆、双链条和桥式悬吊板组成(图4、图5)。桥式悬吊板由正板和副板背对背装配组合,桥式悬吊板两端孔分别与链条用螺栓进行紧固。悬吊机构可以根据顶板高低不同和轨道运行设备启停过程造成轨道摆动而自动调节,减少双锚杆和双链条受到的冲击,使其受力均匀。桥式悬吊板A、B两处为突出设计,如果a 侧链条或锚杆疲劳断裂,由于向下拉力的作用,桥式悬吊板A 处将与轨道上表面接触,起到支撑作用,避免摆角过大,造成冲击载荷,引起b 侧链条或锚杆的冲击断裂。

图4 单轨轨道悬吊机构

图5 桥式悬吊板

如果悬吊机构发生a 侧链条或锚杆断裂,而没有支撑脚,F的势能转化为动能,不仅b 侧链条或锚杆会受到大于F 的力,而且还有很大的向右的冲击速度,极易造成错轨、脱轨和轨道折弯,甚至会造成b 侧锚杆或链条断裂而引起二次事故发生。如果有支撑脚A,受向下的拉力F 后,移动距离明显小于L(1-sinα),减小了F 产生的势能,不会有很大向下的冲击力和向右运动惯性,极大地保护了轨道,减少b 侧锚杆和链条断裂的可能性。

此结构有效解决了常规悬挂方式存在的安全隐患,保障了煤矿的运输安全,提高运输效率。

5 单轨轨道悬吊机构的安装

改进后的单轨轨道桥式悬吊机构由正板和副板组成,安装时只需要背靠背对齐,上部分通过螺栓将桥式悬挂板的正板、副板和链条紧固,下部分通过螺栓将桥式悬挂板的正板、副板和轨道吊耳紧固,两侧链条可以根据不同顶板高度进行调节。安装便捷,操作简单,不需要更多的人力和物力,更加适用于煤矿井下的实际工作环境,减少了因人为因素造成的安装问题和人力成本的投入。

6 应用与展望

改进后的单轨轨道桥式悬吊机构可至少承受200 kN 的拉力,承重载荷较大、发生二次事故率低,且安装方便快捷、安全性高,应用于煤矿井下,将大大提升煤矿井下悬挂轨道辅助运输设备运行效率和安全性。

运输方面应考虑采用先进的智能辅助运输系统,如单轨轨道辅助运输系统,利用信息、通信、控制技术将车辆、路况、人员、物资紧密结合,通过无线遥控、自动驾驶、智能监控和物料识别等技术,实现从井底车场到工作面,或从井下材料、设备供应点到井下工作面使用地点的直达。在单轨轨道悬挂方式上,采用单轨轨道桥式悬吊机构。

7 结束语

近年来,智慧矿山的建设成为每个矿山安全高效发展的新思路,实现定点定位、智能监测、快速反馈、自由通信、实时共享、远程控制和应急响应是煤矿井下智慧矿山的标志。无轨辅助运输系统与矿井具体地质条件密切相关,同时投入和维护成本高,应因地制宜地进行选用。而悬挂轨道辅助运输系统不受巷道底板变形和积水影响,可以在多支线、多坡度、多弯道巷道中,无需经过多次转载,实现连续运输,同时可以实现一轨多用的效果。单轨吊设备大多装有智能控制及智能监测系统,为智慧矿山的构建打下良好基础。合理选择矿井辅助运输方式,将直接影响煤矿的安全生产和经济效益。悬挂轨道辅助运输系统具有机动灵活性、智能安全性和方便高效性等优势,成为未来煤矿井下从少人化到无人化、机械化到智能化发展的有效助力。