炉卷轧机刚度研究及改善方法

2023-08-29蔡茗宇

蔡茗宇

(山东钢铁集团日照有限公司中厚板厂,山东日照 276800)

0 引言

中厚板产线、炉卷产线、热连轧产线等板材生产线的核心设备是可逆式四辊轧机[1],钢坯通过其轧辊的变形延展,轧制成成品钢板并达到要求的厚度、组织和性能。轧制过程中巨大轧制力反作用于轧机本体和辊系产生弹跳[2]。轧机影响弹跳的指标为刚度,现代四辊板材轧机的设计综合刚度一般为600~950 t/mm,最大轧制力7000~9000 t。有研究表明,轧机综合刚度越高,轧制过程中轧辊的弹跳越小,厚度越容易控制;轧机操作侧和传动侧的分刚度偏差越小,两侧的弹跳偏差越小,钢板横向的厚度偏差就越小,对镰刀弯等板型控制越稳定[3-5]。稳定和高精度轧制不但对轧机的综合刚度、操作侧和传动侧的分刚度均有非常苛刻的要求,刚度的变化对钢板的凸度控制、镰刀弯控制、厚度控制及轧制稳定性等有很大影响,甚至直接影响轧机二级模型的计算和产品的尺寸精度,严重时造成轧制不稳定产生次品和事故。因此,对轧机刚度的研究和改善具有重要的意义。

1 影响刚度的组件

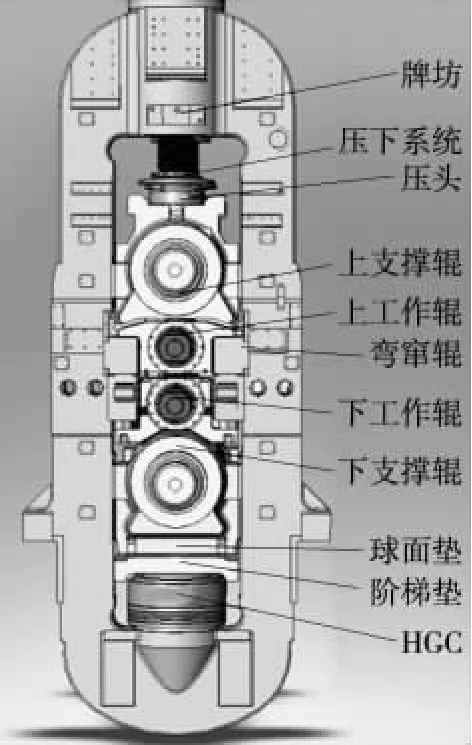

为改善轧机刚度,首先需要辨识出影响轧机刚度的组件。根据轧机结构,由上至下依次为牌坊本体、压下系统、压头、支撑辊及轴承座(装配)、工作辊及轴承座(装配)、弯窜辊滑板、球面垫、阶梯垫、HGC(液压压下控制)系统等(图1)。

图1 影响刚度组件

由于润滑不畅,氧化铁皮等污物积累较多时各组件内外部的滑动和配合面会发生磨损、间隙增大、空间位置及受力作用点偏离等情况,这会影响轧机的综合刚度,并使传动侧和操作侧的分刚度偏差变大,影响产品尺寸精度控制和操控稳定性。这些不利的变化很难追溯其根源,成为轧机刚度管理和改善的难题。

2 刚度改善方法

轧机刚度改善方法由刚度测量技术、刚度分析技术、周期管理技术、轧辊装配技术、牌坊测量技术和间隙管理技术构成。更换支撑辊和工作辊之后,分别对轧机进行长标定和短标定,轧制力分别为65 000 kN 和20 000 kN。将总压力和两侧平均辊缝数据复制到轧机总刚度Excel 表中,用数值复制到目标位置,利用公式拟合出综合刚度和两侧刚度曲线。通过长期的数据积累,类比不同支撑辊和工作辊组合下的刚度曲线,可推断出某一套辊系或轧机本体组件可能存在异常,然后对所推断异常的组件按照预设方案进行测量检查,进一步锁定问题点,然后对问题点进行纠偏处理,重新上线标定,验证刚度变化。如此循环,最终将轧机刚度恢复和改善到最好水平。

2.1 刚度测量技术

在更换支撑辊或工作辊后做长标,即轧辊标定力达到最大轧制力的60%以上、最大轧制力90 000 kN 的炉卷轧机,标定力需达到50 000 kN 以上。标定后导出标定数据,并用Excel 软件通过设定数组公式,分别对总的综合刚度、操作侧和传动侧的分刚度在不同轧制力下分别进行曲线拟合。

2.2 刚度分析技术

根据不同的辊系上机、牌坊间隙调整后的刚度变化,评估轧机和辊系综合状态,可以反应出轧机总刚度的变化。比较操作侧和传动侧刚度偏差,结合对比多套轴承座上机时刚度产生的偏差,可以排查出有问题的轴承座,同时还可以识别牌坊或压下系统存在的问题。

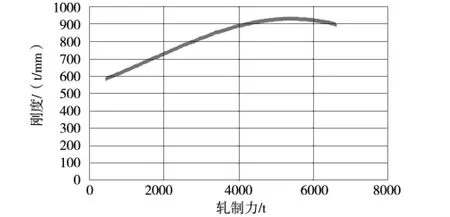

图2 为新设备所做的综合刚度拟合曲线,该轧机设计刚度900 t/mm,实测最大刚度达到930 t/mm,刚度曲线随着标定力的增大缓慢升高,逐步达到最大值并保持基本稳定,状态比较理想。图3 为操作侧和传动侧刚度曲线,在总标定力65 000 kN(单侧32 500 kN)时,操作侧呈现向下叩头形状,刚度值与传动侧出现偏离。这个偏离异常可能与操作侧轴承座、EGC(电动压下控制)等组件出现异常有关。

图2 综合刚度曲线

图3 操作侧和传动侧刚度曲线

经排查分析,确定操作侧支撑辊轴承座为异常组件,存在油膜轴承进水的问题。拆解后发现,该轴承座油膜轴承透盖法兰连接螺栓松动,在大标定力下轴承座存在微移动、缝隙加大导致进水。

2.3 轧辊装配技术

轧辊装配包含支撑辊装配和工作辊装配,其中前者对刚度的贡献大于后者。针对不同的轧辊装配,制定了关键影响因素的重点管控要素,在锁定异常轴承座的情况下按照预设的检查要素逐项检查测量,就能找到异常的零件或组件。其中,支撑辊装配重点管控要素有锥套锁紧、轴承座锁紧,压力垫磨损、滑板磨损、密封磨损,透盖端盖紧固;工作辊装配重点管控要素有4 列圆锥轴承、止推轴承游隙,大面滑板磨损、弯辊自位滑块磨损、轴端滑板磨损,以及柱销变形、小护板间隙和水平。

2.4 牌坊测量技术

牌坊间隙测量采用激光跟踪测量技术,测量牌坊与工作辊、支撑辊配合滑板平面的空间位置,得出间隙值,保证辊系中心线共面,不存在工作辊之间及工作辊与支撑辊之间交叉;存在交叉的辊系在轧钢时会产生轴向力,在标定时表现为辊系受力挠曲。压下系统的柱面垫不允许出现偏磨、磨平、开裂,压下球面垫配合面不允许出现台阶。

2.5 间隙管理技术

间隙管理技术主要管理各滑板水平面的平行度、间隙和水平度。其中,滑板主要评估工作辊和支撑辊两侧滑板与牌坊滑板空间平行度、间隙和基准偏差;压下系统主要管理压下球面垫、支撑辊柱面垫水平面。

2.6 周期管理技术

周期管理技术是建立组件实时状态与刚度曲线之间的对应关系,包含支撑辊轴承座、工作辊轴承座、球面垫、牌坊滑板、辊系滑板、牌坊间隙等,通过设定合理测量周期实施数据测量跟踪,形成磨损劣化趋势分析,数据越丰富越容易找出这些测量数据与刚度差异存在的因果关系,越能够精准锁定异常单元。

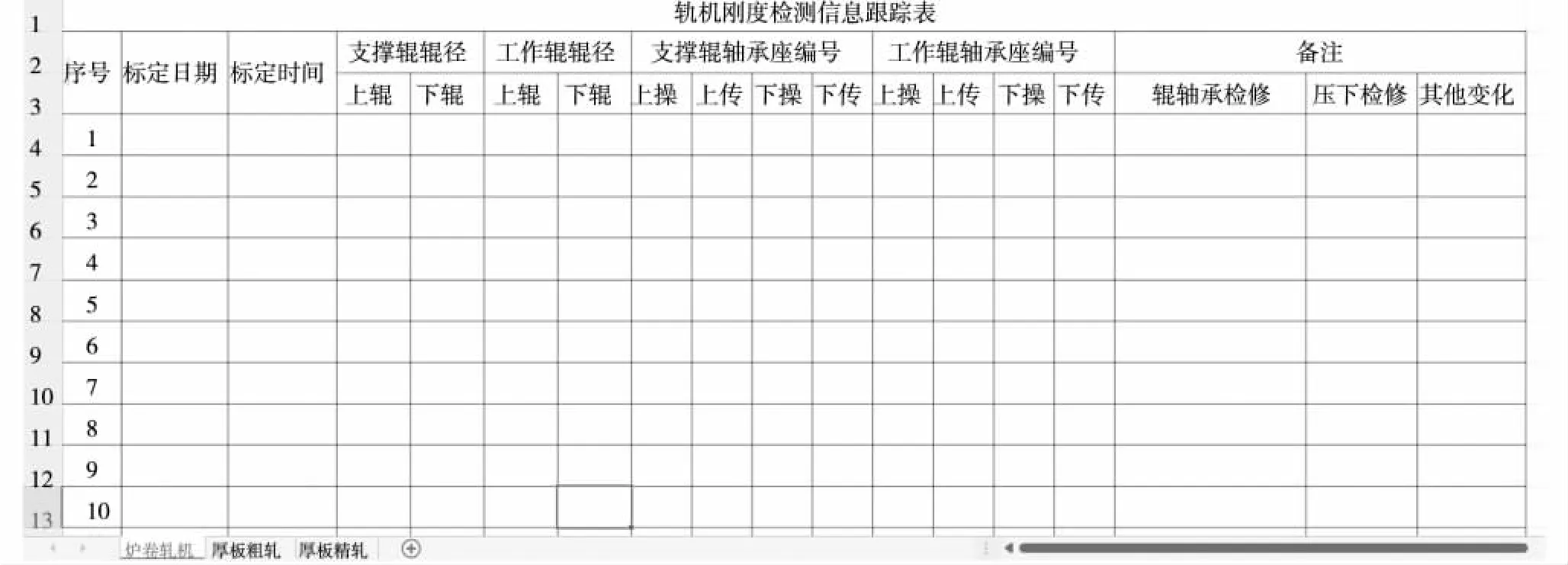

对以上技术采集到的数据,采用比较差异法对刚度进行分析,对大量不同组合的刚度曲线和各组件实时状态进行记录跟踪,最终锁定异常组件(图4)。

图4 轴承座跟踪记录

3 结论

轧机刚度改善方法的6 项技术包括刚度测量、刚度分析、轧辊装配、牌坊测量、间隙管理和周期管理等。本文利用差异比较法分析综合刚度和两侧刚度偏差的原因,从复杂的轧机系统中准确诊断并锁定造成轧机刚度劣化的异常组件,准确溯源轧机刚度劣化原因。另外,通过更换或维修异常组件,快速恢复和改善轧机的综合刚度以及传动侧和操作侧分刚度,保证轧制过程的稳定性和产品精度。