皮带跑偏报警系统的设计与应用

2023-08-29张敬冲周楷博倪琪博

张敬冲,周楷博,关 凯,倪琪博

(山东中烟工业有限责任公司滕州卷烟厂,山东枣庄 277500)

0 引言

烟草加工行业中,皮带输送机因其具有输送能力范围广、输送线路适应性强、高可靠性以及低成本等优点,广泛应用于烟片、烟丝等物料的输送。由于主机设备布局要求和场地大小等限制,输送带的长度也不一致,短则数米,长则可以达到数十米,而且皮带本身具有一定的弹性,在输送物料的过程中如遇受力不均或其它外力影响时会发生不同程度的偏置,轻微的偏置对正常的输送影响不大,但是偏置达到一定程度会导致皮带磨损、传输阻力变大影响传输效率,甚至会导致设备无法正常运行,进而影响整体的生产进度[1]、破坏生产的连续性。有学者实现了基于计算机视觉[2]的和视频图像[3-4]带式输送机跑偏检测;还有学者提出一种基于BP 神经网络的皮带跑偏检测方法,采用矿用摄像仪获取带式输送机工作面视频,通过训练好的网络模型完成对皮带跑偏状态的检测[5];SERRANO J R 等人[6]研究了静态纠偏的方法,王东亮[7]针对动态纠偏开发了一套集跑偏检测、纠偏、保护功能为一体,不需要人工干预的主动纠偏系统,并根据动态纠偏数据分析,给出静态纠偏建议。但是这些方法成本相对较高,因此研制一种柔性皮带偏置报警系统,适应各种规格的皮带装置,在皮带偏置达到一定程度时即时预警,以便维修人员快速响应,妥善处理,成为必须要解决的问题。

1 皮带报警系统要求分析

根据实际生产情况和设备结构现状,整理出所需皮带报警系统需要满足以下4 个要求:

(1)皮带跑偏报警系统需要有机械装置部分、信号接收传递部分、显示终端。

(2)皮带输送机整体长度较长,但是皮带侧边和机架距离较近,留给报警装置的可安装空间较小,在4 cm×4 cm×4 cm 的范围内,因此报警装置的整体结构非常紧凑,且需要可以实现将皮带的侧压力转化为触发报警开关的力的功能。

(3)报警装置需要可以调节灵敏度,对皮带不同程度的跑偏进行报警。

(4)当皮带跑偏到设定的程度时,该装置可以发出信号到现场操作屏和维修人员手机客户端。

2 皮带跑偏报警系统机械装置部分的结构设计

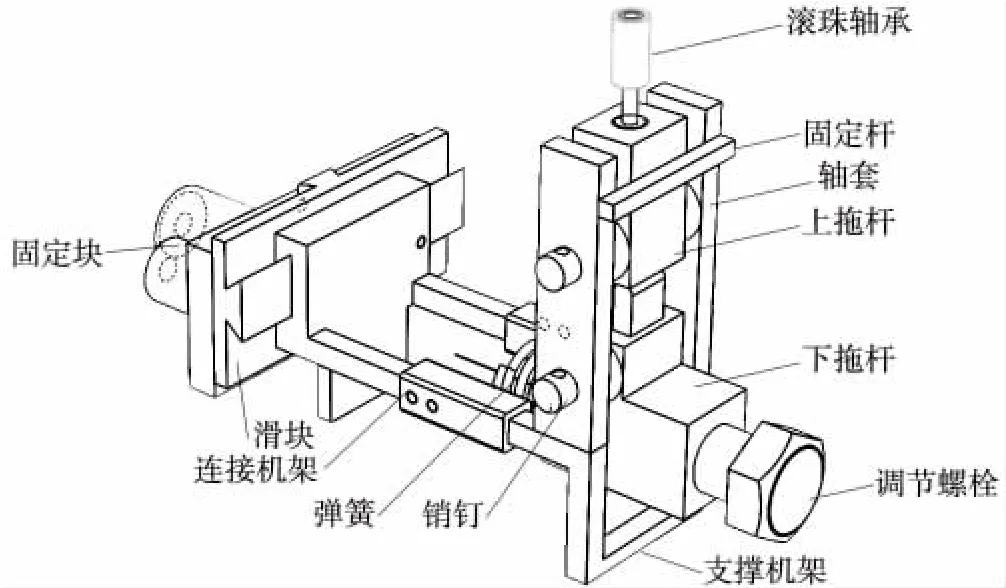

根据上述对皮带跑偏报警系统的设计要求,将机械装置分为以下4 部分,分别为机架、位置调整装置、传动组件和监测组件。

2.1 机架

机架包含支撑机架和连接机架,支撑机架通过销钉与上、下拖杆连接;连接机架上有滑槽,用来与滑块连接,且连接机架上留有安装报警器的位置;连接机架插入支撑机架的套筒中,其相对位置可以通过调节连接机架插入套筒的深度进行调节(图1)。

图1 皮带跑偏报警装置整体结构

2.2 位置调整组件

位置调整组件由固定块、滑块和机架共同组成,滑块两侧均有滑轨,一侧与固定块有燕尾槽的一侧配合,另一侧与连接机架上的燕尾槽配合,可以实现装置整体的上、下、左、右方向的滑动,装置整“前、后”方向的调节通过调节连接机架和支撑机架的相对位置完成。滑块和固定块、连接机架的相对位置固定采用旋紧对应位置的螺旋销钉完成,连接机架和支撑机架的相对位置固定可以通过将螺钉旋入套筒预留的螺纹孔直至旋紧完成。

2.3 传动组件

传动组件由滚珠轴承、上拖杆、下拖杆、弹簧和调节螺栓组成。滚珠轴承旋入上拖杆的预留螺纹孔中,滚珠与皮带侧面接触;上托杆和下拖杆分别通过销钉固定在支撑机架上,且销钉上有轴套防止上、下拖杆沿轴向窜动,上拖杆下部和下拖杆上部均有拨片;下拖杆上预留有螺纹孔和通孔,且二者连通,弹簧插入通孔、调节螺栓旋入螺纹孔中,弹簧的另一端与报警器触发开关接触;这样就形成了一个完整的传动路线,即:当皮带跑偏触发滚动轴承偏置,滚动轴承带动上拖杆发生偏转,上拖杆通过拨片将力传给下拖杆,下拖杆沿销钉轴心发生相对转动,带动弹簧进一步挤压报警器触发开关形成报警信号。

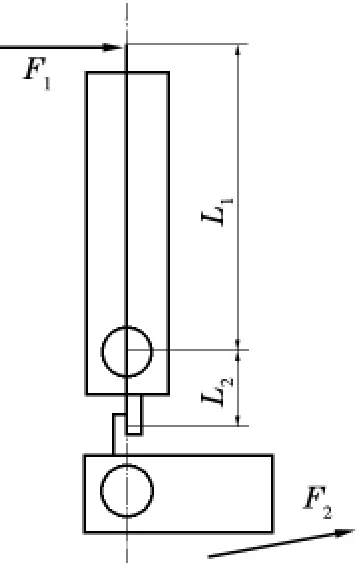

为了提高该装置的报警灵敏度,利用力与力矩的关系F1×L1=F2×L2把来自皮带的力F1放大(来自皮带较小的侧压力也可以放大),进而反馈到报警器触发报警,以增大该装置的利用范围(图2)。

图2 利用力学原理放大力示意

2.4 监测组件

监测组件是一个具有自发电功能且带有触点信号的发射器,该信号发射器固定在连接机架背离滑块一侧,正常状态是与弹簧处于接触但非受力状态,当皮带跑偏时,挤压力通过传动组件传递到弹簧端触发信号发射器触点,进而发出报警信号。

3 皮带跑偏报警装置的组装应用

3.1 装置的组装和安装

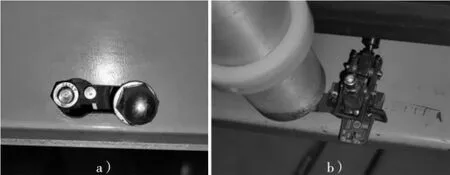

根据设计图纸加工零件,加工完成后对零件进行组装(图3)。

图3 组装完成后的装置

装置设计时充分考虑了与皮带输送机连接的问题,在固定块上设置了两个轴,一个上面有螺纹,用来配合螺栓连接在皮带设备的机架上,另一个表面光滑,用来定位以及防止受力时装置相对皮带机架转动。装置利用皮带输送机现有的安装预留孔进行安装,且安装后稳定、牢固(图4)。

图4 在皮带输送机上安装完成的装置

3.2 信号连通

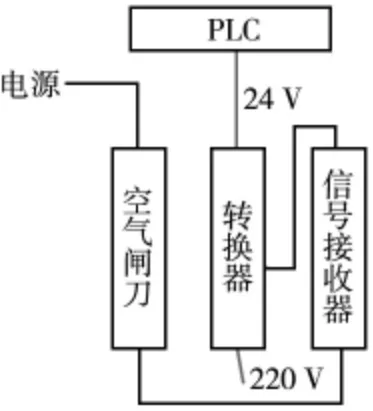

装置机械部分安装完成后,需要对信号转换和传输部分进行安装调试,安装调试主要包含3 个步骤:

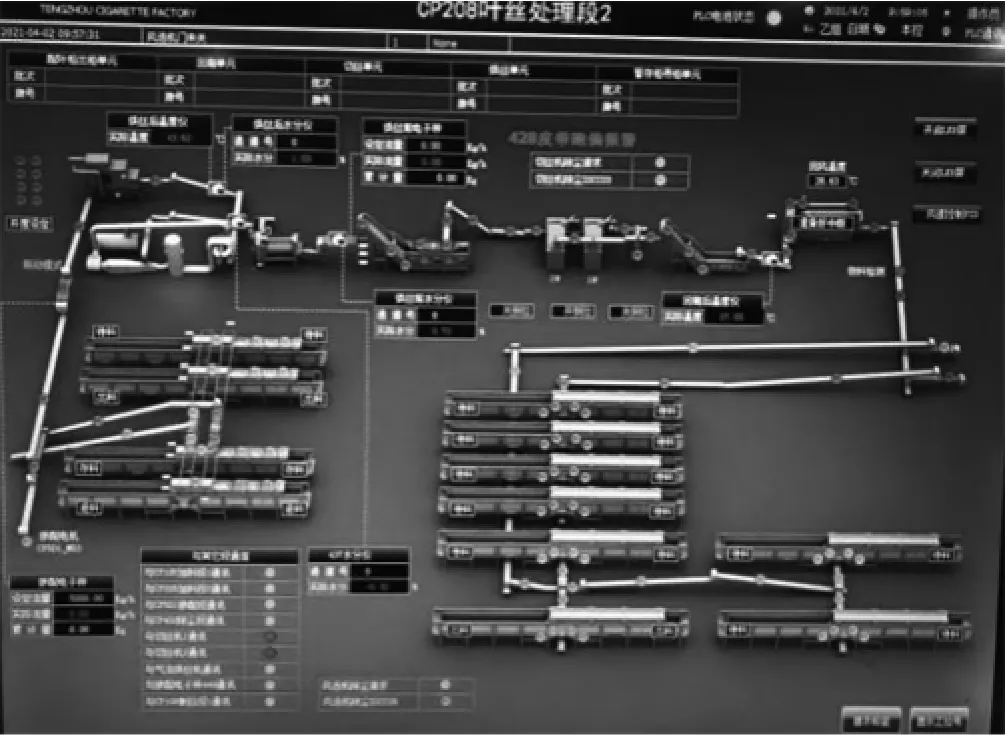

(1)在PLC 内安装信号接收器,接收器由空气闸刀控制供断电;信号接收器与转换器相连,当接收器收到报警信号后,转换器内的触点闭合,将220 V 报警信号转换为24 V 程序信号,然后将程序信号传递给PLC(图5、图6)。

图5 信号接收及转换示意

图6 信号接收器和空气开关

(2)编写程序,当PLC 接收24 V 弱电信号时,将报警信息显示在操作屏上。

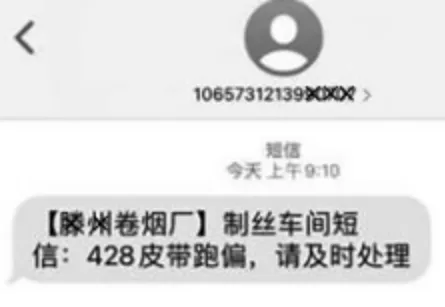

(3)将程序接入TsPM 系统,当发生皮带跑偏报警时维修工在手机终端可以收到报警信息,及时处理故障。

3.3 模拟试验验证

在完成机械装置整体组装和联通信号后,手动模拟皮带跑偏情况,给滚动轴承一个挤压力,触发了报警器,机械装置上报警发射器发出报警信号后现场操作触控屏上即刻出现报警信息(图7)。同时该片区责任维修人员手机中段接收到报警短信提醒(图8)。

图7 现场操作触控屏显示报警信息

图8 维修人员手机终端报警短信提醒

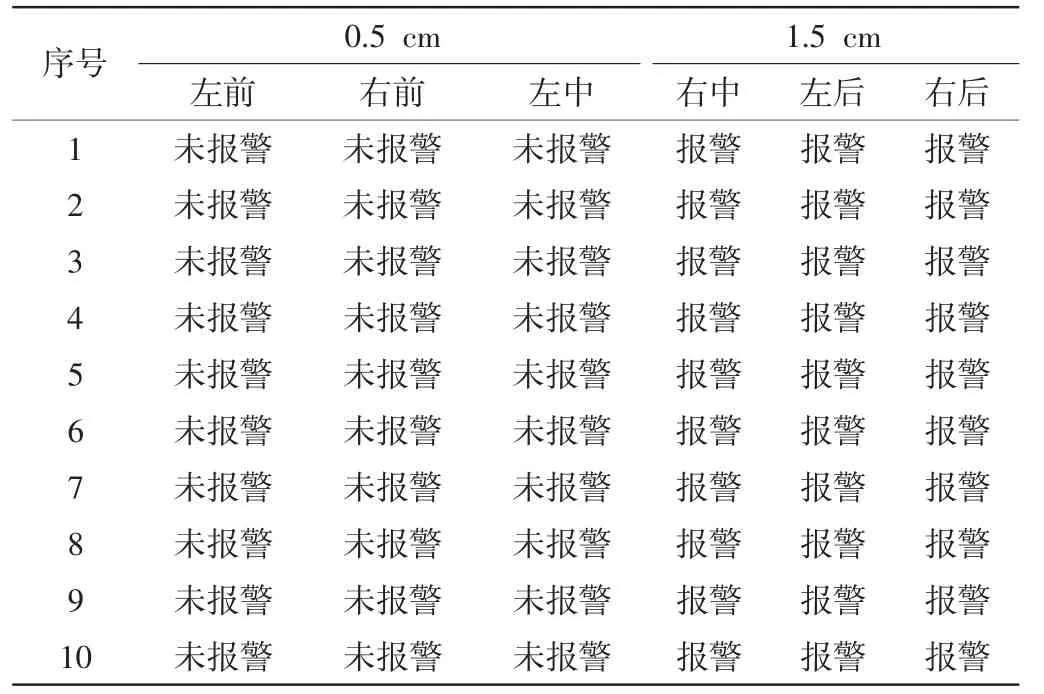

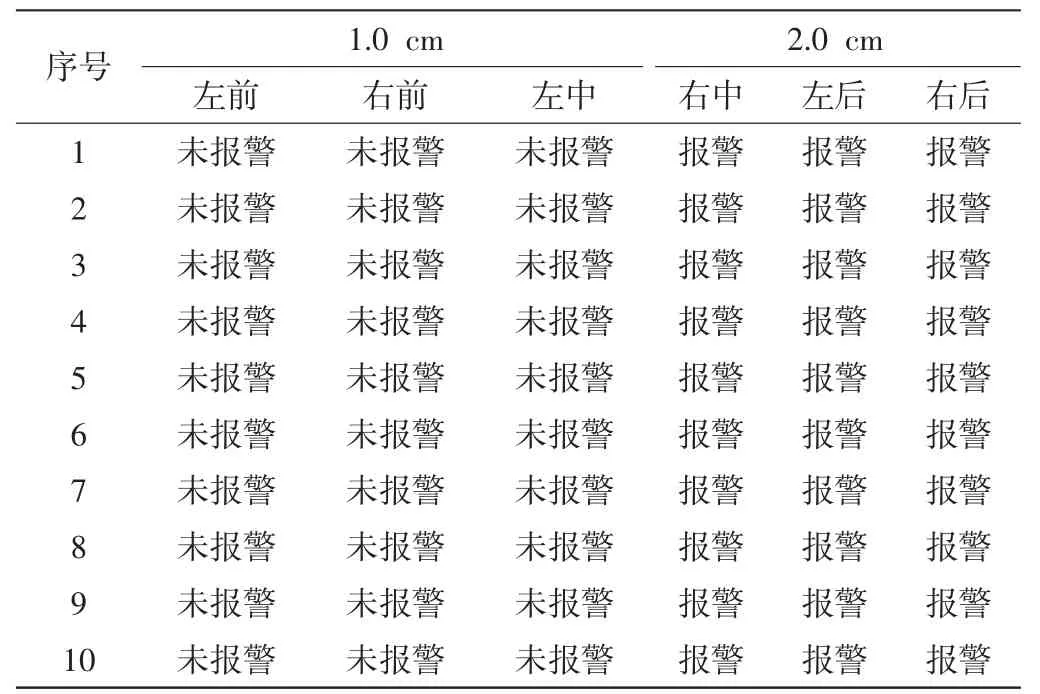

由于皮带跑偏方向是随机的,因此该装置需要成对使用,沿皮带运行的方向对称安装。而皮带长度较长,发生跑偏的位置也不固定,因此在皮带的两端和中间位置各安装一组、共计6 个报警装置。完成安装后,为验证该系统的有效性和准确率,对同一条皮带输送机上安装的6 个装置分别进行了10 次模拟跑偏实验,跑偏的临界值调整为1.0 cm 和1.5 cm。对应的皮带跑偏模拟值分别设置为0.5 cm、1.5 cm 和1.0 cm、2.0 cm,并分别统计报警结果(表1、表2)。

表1 跑偏临界值为1.0 cm 时装置报警情况

表2 跑偏临界值为2.0 cm 时装置报警发生情况

从表1 和2 可以看出,在不同临界值的情况下皮带机各位置的报警准确率为100%。因此,该系统可以有效对皮带跑偏的情况进行预警,并根据实际需要调整报警临界值。

3.4 应用情况跟踪

在试验验证完该装置的有效性和准确率后,在车间所有长度大于10 m 的25 台皮带输送机上投入使用,对使用情况进行了一个月的跟踪。发现皮带发生跑偏到达设定的临界值后装置均发出了报警信号,维修人员及时对皮带进行了纠偏,未发生因皮带跑偏过大导致的停车或质量问题。

4 结束语

本文从企业生产实际出发,分析了皮带跑偏报警系统的设计、加工、组装和安装试运行,并对该报警系统的有效性和准确率进行了充分的试验验证。结果显示,该装置的报警准确率为100%;通过对实际投入使用后的情况进行跟踪可以得出:该报警系统对于皮带跑偏的及时预警有效可靠,可以有效防止因皮带跑偏导致的生产中断和产品质量不符合要求情况的发生,为企业带来一定的经济效益。