复杂形体叶片磨削加工表面残余应力试验研究

2023-08-29裘俊彦徐鲲濠

裘俊彦,徐鲲濠

(1.常州纺织服装职业技术学院机电学院,江苏常州 213164;2.无锡透平叶片有限公司工艺研究所,江苏无锡 214174)

0 引言

复杂形体叶片是指在结构上采用大扭角、宽叶展,而且叶形上设有阻尼台的叶片。这类叶片结构复杂,成形工艺技术难度大,叶片零件通常是在高温度、高转速的恶劣环境下工作,对其加工精度及尺寸稳定性等方面要求较高。

1 复杂形体叶片磨削加工表面残余应力

磨削加工(抛磨)通常是叶片机械加工的最后一道工序,磨削后叶片中残余应力的大小及分布情况,不仅是衡量叶片加工精度及尺寸稳定性性的关键性指标,更是保证叶片安全使用及工艺改进的重要依据。叶片中的残余拉应力严重地影响了叶片的疲劳强度[1]。因此,残余应力的测量及消除,对于确保复杂形体叶片的可靠性、提高其承载能力有着非常重要的意义。

残余应力的测定方法大致可以分为物理测量法(无损测量法)和机械测量法[2]。无损测量法包括X 射线衍射、激光干涉和中子散射等;机械测量法包括钻孔法、圆环应变释放法等。目前,无损测量法中的X 射线法最为成熟,X 射线法就是利用X射线在金属材料内发生衍射现象的原理来测定残留应力,其优点是可以在不损坏被测零件的情况下,测定零件宏观区域、微观区域的压应力、拉应力。

2 消除表面残余应力的工艺方法及设备

残余应力的消除方法有很多,例如时效处理、捶打、振动、回火热处理、退火热处理等。由于复杂形体叶片的结构特性,属于薄壁零件,对磨削加工(抛磨)后去除残余应力的要求较高,故采用真空去应力退火的处理方法。

本次研究采用的真空去应力退火设备是ZZG-150 真空去应力退火炉,这种热处理专业炉适用于高速钢、工具钢、合金结构钢、不锈钢磁性材料、钛合金以及有色金属等材料的真空退火处理,热处理后产品的表面光洁,具有能耗低、污染少、操作方便、劳动强度低等优点。

真空去应力退火的优点是,在使工件材料发生回复软化,消除内应力的同时,可改善材料的晶体结构、提高材料的疲劳性能[3]。本文选取不同真空退火温度,通过X 射线法来研究真空退火对残余应力的影响,旨在找出消除复杂形体叶片残余应力的较优工艺措施。

3 试验过程

3.1 抛磨试验

(1)残余应力测试条件:X350A 型X 射线应力仪,管电压28 kV,管电流8 mA,Cu-Kα 辐射,准直管直径2 mm,(213)衍射面,2θ 扫描范围137°~145°,扫描步距0.1°,时间常数2 s,应力常数-277 MPa/(°)。

(2)测试材料:TC4 钛合金。

(3)工艺状态:机加工抛磨后。

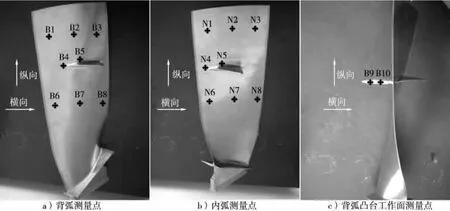

(4)测试内容:检测位置如图1 所示,分别为叶片凸台上部的叶身区域(B1、B2、B3、N1、N2、N3 点),叶片凸台与叶身转接区域(B4、B5、N4、N5 点),叶片凸台下部的叶身区域(B6、B7、B8、N6、N7、N8),叶片背弧凸台的工作面区域(B9、B10)。测试各个点在叶片表面横向、纵向的残余应力。

图1 叶片测试点位置

3.2 真空去应力退火试验

TC4 钛合金真空去应力退火温度分别制定为500 ℃、550 ℃,退火时间为2 h。

热处理去应力退火试验在VPS50/10 型真空炉中进行,真空度≤6.7×10-2Pa。选用X 射线法测量残余应力,该方法可对退火工艺前、后的同一测点进行测量,并得到准确的测量值[4],具体的测试情况如下:

(1)残余应力测试条件:不变。

(2)工艺状态:进行真空去应力退火,叶片试样1 的退火参数定为温度500 ℃、时间2 h,叶片试样2 的退火参数定为温度550 ℃、时间2 h。

(3)测试内容:检测位置如图1 所示,测试各个点在真空去应力后,叶片表面的横向和纵向残余应力,即X 方向和Z 方向的残余应力。

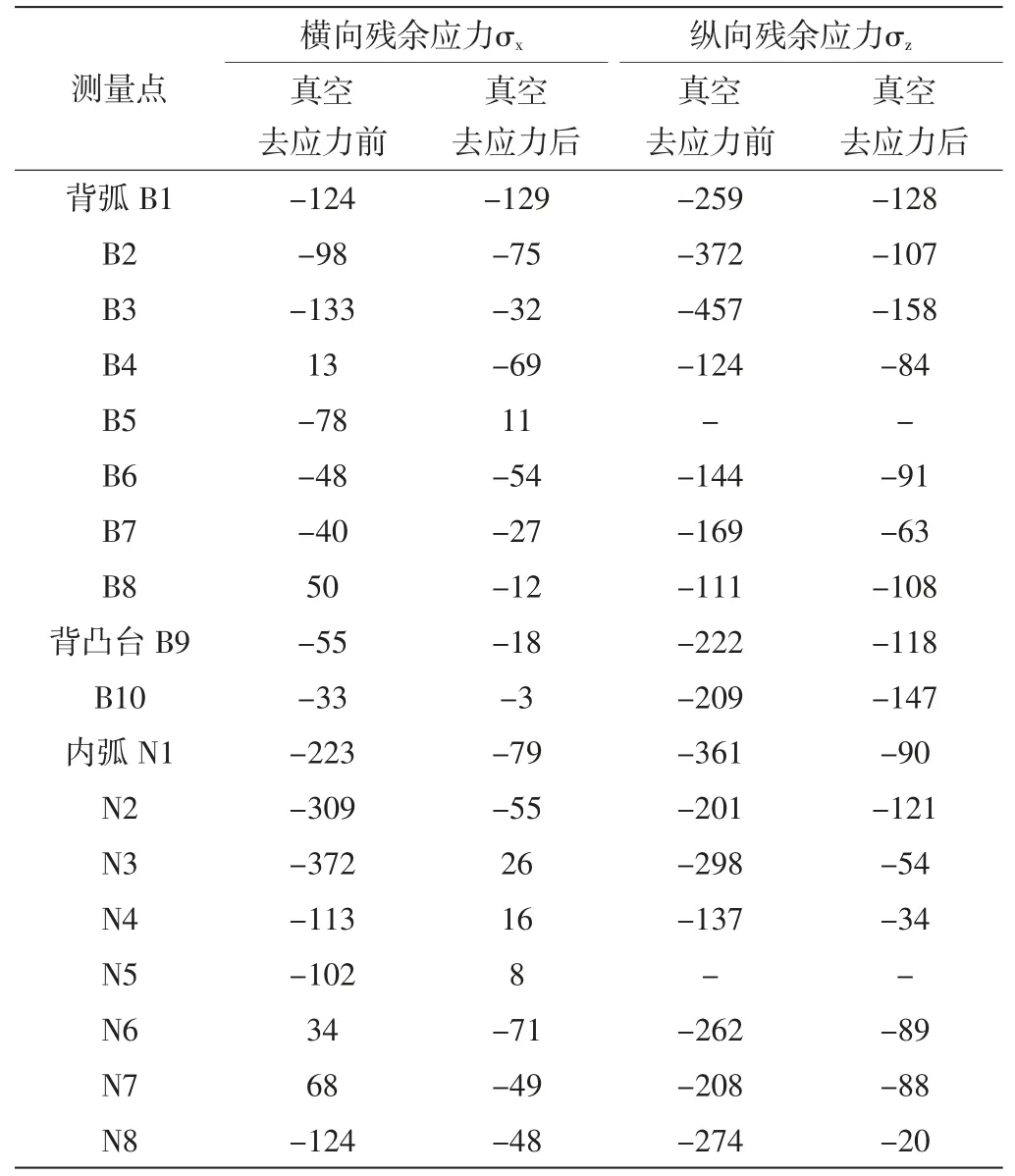

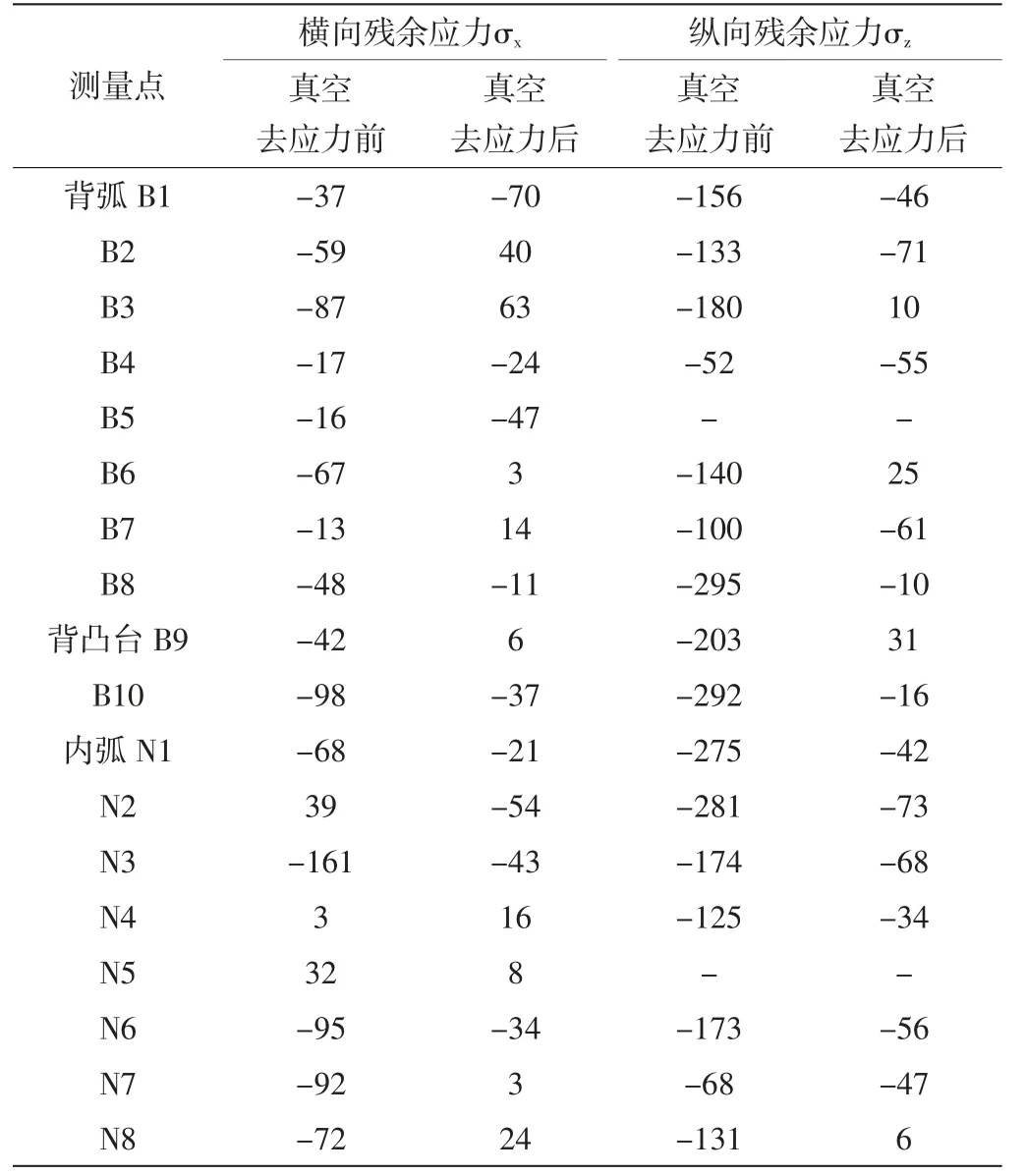

选取真空去应力前(机加工抛磨后)和真空去应力后的叶片试样1、试样2 上不同的测点,在X 射线应力测定仪上进行残余应力测定。表1 是退火温度为500 ℃时真空去应力前、后测量出的叶片表面的残余应力值,表2 是退火温度为550 ℃时真空去应力前、后测量出的叶片表面的残余应力值。其中,σx表示横向残余应力,σz表示纵向残余应力;正值代表拉应力,负值代表残余压应力。

表1 叶片1 真空退火500 ℃时叶片的残余应力 MPa

表2 叶片1 真空退火550 ℃时叶片的残余应力 MPa

4 试验结果与分析

4.1 真空去应力退火前的残余应力分布情况

从表1、表2 中可看出,叶片1 抛磨后真空退火去应力前,其横向和纵向残余应力差异性明显。叶片1 抛磨加工后在工件表面产生的残余应力,横向(X 方向)的应力总体范围在-372~+68 MPa之间,纵向(Z 方向)的应力总体范围在-457~-111 MPa,叶片表面在横向方向上既有残余压应力,也有残余拉应力,而在纵向方向只有残余压应力。

从表1、表2 中还可以看出,X 方向上,叶片1 在内弧处的上端部位置(N1、N2、N3)测试点处的残余应力较大,背弧处的上端部位置(B1、B2、B3)测试点处的残余应力次之,其中N3 点的残余应力最大,而中间部位(B4~B10 及N4~N10)残余应力比较平缓接近。Z 方向上,残余应力的分布与横向方向有明显的不同,叶片1 在背弧处的上端部位置(B1、B2、B3)测试点处的残余应力较大,内弧处的上端部位置(N1、N2、N3)及背弧凸台工作面位置(B9、B10)的残余应力次之,其中B3 点的残余应力最大。

试验结果显示,表面的残余应力是在抛磨加工后产生的。叶片的中间区域在抛磨过程中,工件刚度较大,不易变形,所以残余应力较小,而叶片的上端部及凸台处的刚度较小,易引起塑性变形,所以残余应力较大。此外,由于叶片形体复杂,进气边与出气边的厚度尺寸不同,即使在同一水平位置上,背弧、内弧的局部测试点的受力不同、变形不同,导致应力完全不同,有的测试点存在压应力,有的测试点还存在拉应力。

从整体分布情况看,磨削后的叶片表面残余应力出现了各向异性。垂直于磨削方向(Z 方向)的应力有比较大的残余压应力,而平行于磨削方向(X 方向)的应力较小。抛磨加工后产生的残余压应力值随着测量点位置的改变逐渐变化,到达一定位置时残余压应力达到最小,接着会随着测量点位置的改变(叶片刚度的变化)压应力值转变为拉应力,然后随着叶片测试点位置的改变再逐渐变为残余压应力。

4.2 真空退火后的残余应力分布情况

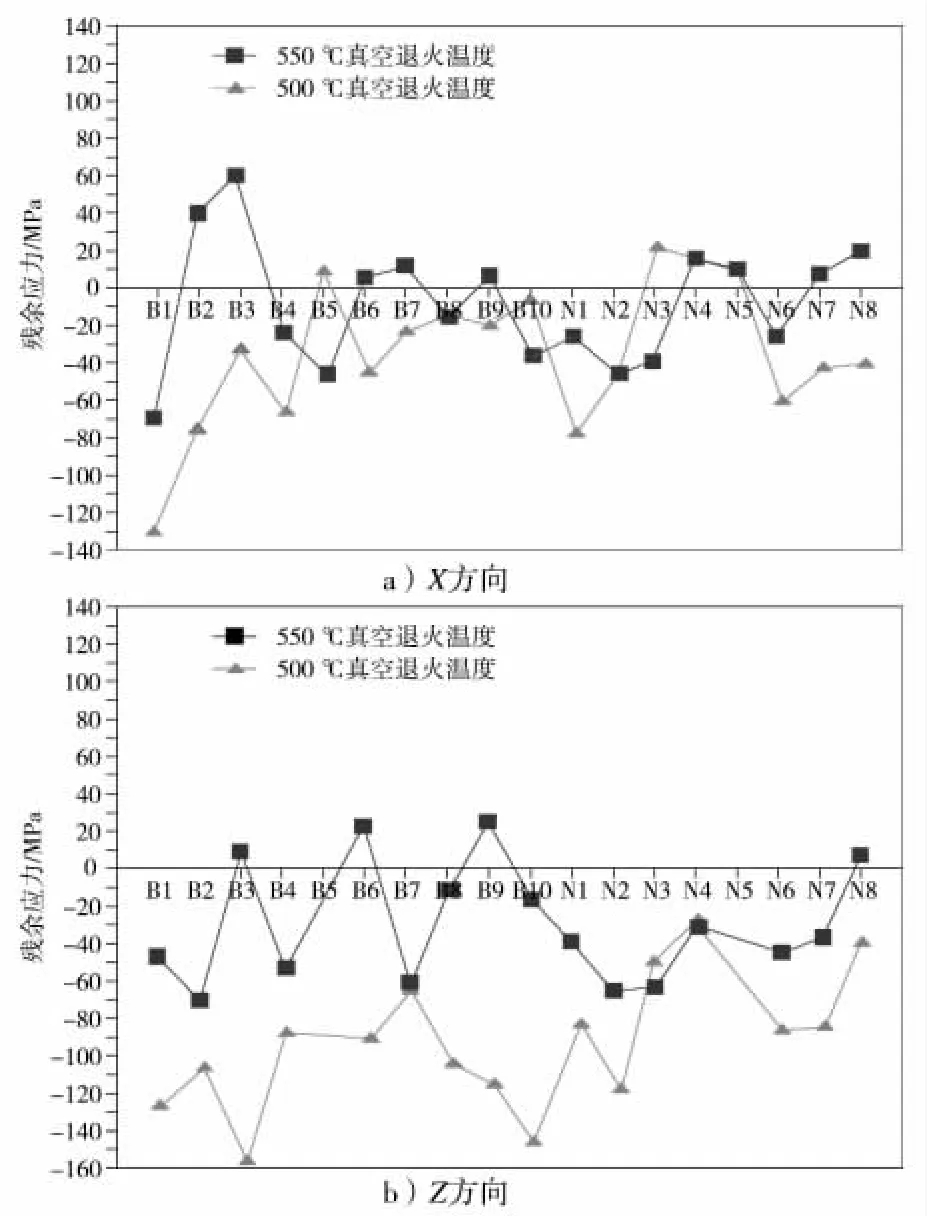

真空退火温度500 ℃及550 ℃时叶片表面X 方向的残余应力分布情况,及真空退火温度500 ℃及550 ℃时下叶片表面Z 方向的残余应力分布情况如图2 所示。

图2 不同真空退火温度下残余应力分布曲线

疲劳破坏是叶片失效的主要形式之一,而疲劳破坏过程中的疲劳裂纹,最易在材料的拉应力部位出现,拉应力则是促使裂纹扩展的主要原因。减小残余拉应力,甚至产生有益的残余压应力,一直是人们关心的问题。

(1)横向(X 方向):真空退火后的残余压应力大部分在降低,有些部位仅是退火前数值的1/3。

(2)纵向(Z 方向):真空退火后的残余压应力大幅度降低,数值范围是原来的1/2~1/5.5,而且Z 方向的残余应力比X 方向的残余应力下降更明显。

从表1、表2 的残余应力数值及图2 的残余应力分布曲线可以看出,真空退火去应力前,在Z 方向的平均应力值高出去应力后的应力大约-300 MPa,也就是说真空退火去应力工艺使试制叶片的应力提高了大约-300 MPa。从残余应力分布曲线可以看出,最大应力出现在叶片凸台上部的叶身区域。

4.3 真空去应力的温度对残余应力的影响

由图2 可知,退火后残余应力降幅度较大,试样叶片在横向和纵向的残余应力变化趋势相同,随着退火温度的升高,叶片表面的残余应力不断下降。

相同保温时间下,退火温度为550 ℃时,叶片表面残余应力迅速下降,降幅约达30%以上,这是由于金属所吸收的热能达到了材料微结构的应力松驰热激活能,从而使叶片表面的应力得到松弛并逐渐降低,当应力逐渐降低并消失后,必须继续升高退火温度,继续完成较高的激活能的应力松弛过程[5]。在500~550 ℃时,材料微结构变形的畸变能较高,应力松驰活跃,应力消除效果好;虽然升高退火温度,应力的消除将会更彻底,但有可能引起材料性能的恶化[6],导致材料强度、硬度等指标降低。故对于TC4 钛合金建议采用550 ℃真空退火工艺来消除叶片机加工抛磨后的残余应力。

4.4 分析磨削中残余应力的产生原因

磨削中,叶片表面残余应力主要来自3 个方面:加工磨削力引起的塑性变形、磨削高温热应力引起的塑性变形和材料金相组织相变引起的体积变化。

4.4.1 磨削力引起的塑性变形

在加工磨削力的作用下,材料表面层发生塑性流动和延展现象,表层之下的材料弹性恢复变形受到已塑性变形表面金属的牵制,使叶片表面产生了残余压应力。

4.4.2 高温热应力引起的塑性变形

磨削热使工件表面温度升高,使材料表面层进入完全塑性状态,工件冷却后,表面层金属收缩受到表层之下的材料的牵制,使叶片表面产生残余拉应力。

4.4.3 金相组织相变引起的体积变化

当叶片磨削接触区的温度达到相变温度后,叶片表面发生金相组织改变和体积变化,残余应力的性质随磨削前后材料金相组织的改变而改变,叶片表面残余应力的大小也有较大的变化。

5 结论

磨削后的叶片表面残余应力出现了各向异性,垂直于磨削方向的残余应力较大,平行于磨削方向的残余应力较小。对TC4钛合金复杂形体叶片试件采用真空退火去应力处理工艺,可显著降低残余的压应力,并去除有害的残余拉应力。真空去应力的退火温度越高,叶片表面残余应力去除得越彻底。对于TC4 钛合金,建议采用550 ℃真空退火工艺来消除叶片机加工抛磨后的残余应力。