ICP快速大面积制备三维内部联通蜂窝状微孔阵列

2023-08-29李政昊吕枭李寰成龙周文超吴一辉

李政昊, 吕枭, 李寰, 成龙, 周文超*, 吴一辉*

(1.中国科学院 长春光学精密机械与物理研究所,吉林 长春 130033;2.中国科学院大学,北京 100049)

1 引 言

内部联通蜂窝状微孔阵列广泛应用在生物工程和表面科学等领域,如在组织工程上增强细胞与蛋白的相互作用[1]、细胞培养中提高互连性与更高的扩散速率[2]、降低微生物在材料表面的附着能力[3]以及通过结构大幅降低轻热电材料热扩散系数[4]等。通常使用的蜂窝状微孔阵列的尺寸在1~20 μm之间。目前,广泛使用的内部联通蜂窝结构制备主要有呼吸图法和自组装粒子法。其中,呼吸图法[5]使用水滴模板颗粒作为模具,通过在潮湿温热的条件下,水蒸气在低温基底上的聚合物溶液表面形成微小液滴,形成开口尺寸在3~10 μm的内部相互连通的蜂窝状结构。这种方法的制备过程较为复杂,由于凝结水滴的不均匀形核和过形核或过形核、溶液中的对流等因素,这些蜂窝状孔阵列仍然含有缺陷和非均匀孔隙。卡托斯等对其进行深入研究,在原位光衍射实验中,可以使水滴的大小和顺序逐渐增加[6]。不同聚合物的界面张力直接决定了微孔的均一性和形貌。使用自组装粒子制备球状蜂窝状微孔阵列时[7],将自组装粒子形成二维或者三维晶体,嵌入聚合物中,紧密结合形成相互连接的蜂窝状多孔结构。这种方法的制备步骤较为繁杂,结构尺寸主要取决于粒子的尺寸,通常开口尺寸在1~10 μm,周期较长,且二次去除粒子的过程中,可能会对聚合物结构造成破坏。

目前,利用电感耦合等离子体(Inductively Coupled Plasma, ICP)刻蚀设备的Bosch方法制备微结构,是解决快速制备和高度集成的有效方案之一。Bosch工艺中,通常使用刻蚀气体(SF6)与保护气体(C4F8)对硅施加连续的气体交换获得具有垂直侧壁的腔体,制备过程中也可以通过调节气体的比例与周期获得具有曲率的侧壁结构,或使用刻蚀气体(SF6)进行完全的各向同性刻蚀[8-9]。因此,将各向异性与各向同性刻蚀相结合,可以用于制备内部联通蜂窝状微孔阵列。各向同性刻蚀技术中,最常用的方法是湿法刻蚀技术(氢氟酸、硝酸和乙酸的混合物是硅的各向同性刻蚀最常见的蚀刻溶剂,也称为HNA刻蚀溶剂)[10]。但是这种方法在精度控制上具有很高的难度,反应周期长,微小结构很容易遭到破坏,且具有不易复现等缺点[11]。使用等离子体状态气体对结构进行各向同性刻蚀可以很好地避免湿法刻蚀存在的问题,硅基材料会在刻蚀气体(SF6)氟等离子体状态下迅速刻蚀,氟原子在等离子体冲击后处于解离状态,与暴露在掩膜外的硅表面反应。SF6在气体状态下具有良好的氟离子含量且不含C,H,状态稳定。通过调整等离子体刻蚀参数,使用气相各向同向刻蚀对结构部分进行选择与调谐,可以解决湿法刻蚀中的问题[12]。

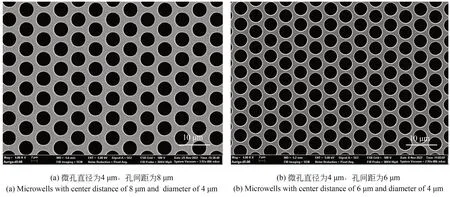

本文使用ICP设备大面积制备刚性三维内部联通蜂窝状微孔阵列,选择以4 μm开口尺寸,6 μm与8 μm的微孔圆心距为示例,使用ICP刻蚀的各向同性与各向异性刻蚀结合的两步刻蚀法生成蜂窝状微孔阵列结构。相较于以往的制备方法,该方法在实现内部联通的基础上具有良好的上壁,并且具有孔间距可控、均一性强,可以大面积制备等优点。这种制备工艺成熟,可与MEMS技术兼容。该技术为大面积均匀制备内部联通蜂窝状微孔阵列提供了一种新思路。

2 原 理

使用铬版作为掩模版,首先将光刻胶(AZ-5214)均匀旋涂覆在待加工的晶圆上(标准直径为100 mm,<100>,P型,电阻率为4.5),厚度为2.2 μm,在加热板上进行预烘。使用的掩模版上具有多个面积为10 mm2以上的微孔阵列图案,由于孔间距不同,数量分别为2.2×105和9.5×105。由EUV光刻设备将掩膜板上的图案复制到光刻胶层。然后,使用MIF-300显影剂去除曝光部分光刻胶,以获得微孔阵列的二维图案,再进行高温热烘,为ICP刻蚀步骤做准备[13]。使用两步刻蚀法,第一步,采用各向异性的刻蚀流程,对光刻后的硅基片进行开口。在这一步骤的循环中,控制整体刻蚀时间使最后释放气体为C4F8保护气,以更好地得到钝化层,降低各向同性刻蚀时的开口扩大效果,同时获得的开口结构具有补偿各向同性刻蚀的效果,降低下一步各向同性刻蚀过度破坏间壁[14-15]。第二步,使用SF6进行各向同性刻蚀,使侧壁形成具有显著曲率的微孔,同时保留光刻胶掩膜下部分。两步刻蚀法制备的微孔如图1所示。直接使用各向同性刻蚀,与两步刻蚀法的流程对比如图2所示。若不使用第一步刻蚀补偿,直接使用各向同性刻蚀时,侧壁与下壁刻蚀速率接近,在逐渐趋于联通的过程中,上壁逐渐扩大,无法支撑掩膜,结构会遭到严重破坏。这种各向同性与各向异性结合的刻蚀方式增加了硅晶圆的三维结构可操作性。刻蚀完成后,在丙酮中去除表面光刻胶掩膜,保证样品表面的洁净度。

图1 两步刻蚀法制备的微孔正视图(微孔呈正三角形分布)Fig.1 Top view of microwells fabricated by two-step etching(The microwells presents an equilateral triangle distribution)

图2 制备流程示意图(刻蚀气体SF6与硅进行反应刻蚀,保护气体C4F8释放,在表面形成聚合物阻止刻蚀的进行,保护气与刻蚀气的交替释放,使侧壁趋于垂直,由局部放大图观测,侧壁会有波纹形状,各向同性刻蚀扩宽内部空间)Fig.2 Fabrication process schematic(The etching gas SF6 reacts with silicon for etching, and the protective gas C4F8 is released to form a polymer on the surface to prevent the etching. The alternate release of protective gas and etching gas makes the sidewall tend to be vertical, and the sidewall will have a corrugated shape as observed by the local magnification, and the isotropic etching widens the internal area)

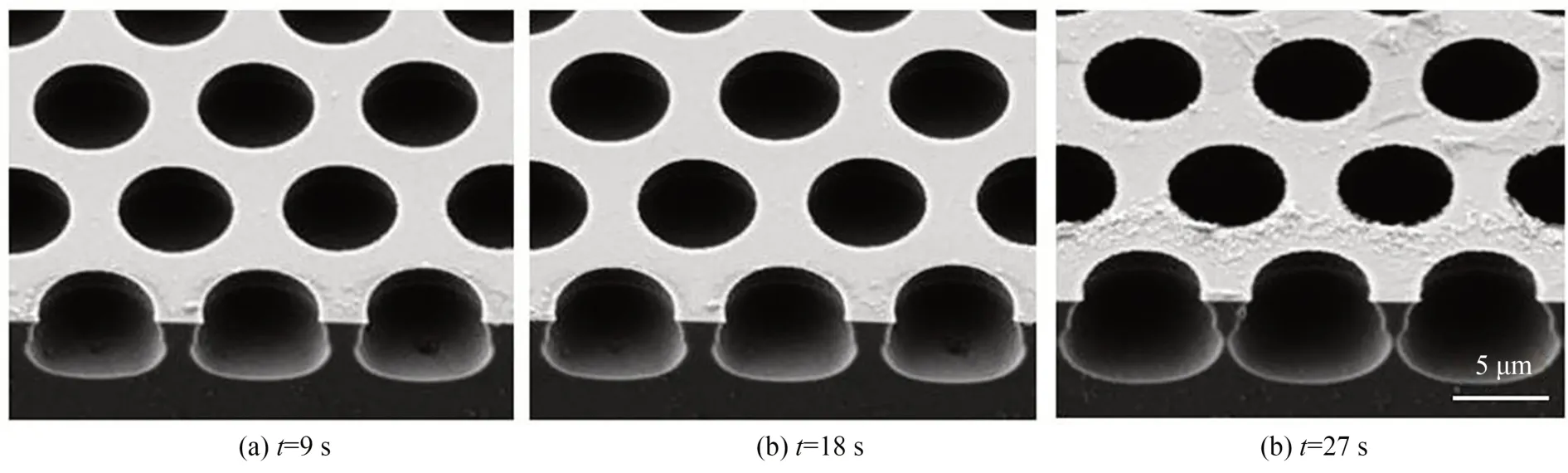

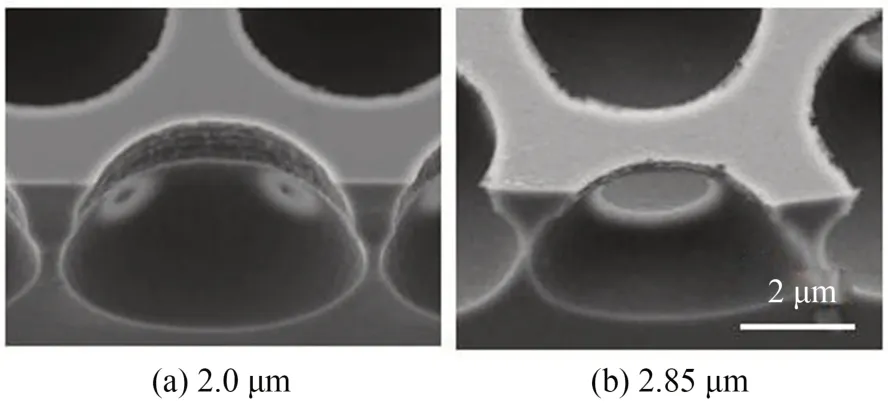

影响各向同性刻蚀形貌的因素有很多,如内部压力、线圈与极板功率、刻蚀气体释放流量、温度和开口尺寸等,都会使刻蚀侧壁与下壁速率变化。将第一步的刻蚀深度与第二步的刻蚀时间作为变量,对结构的制备进行相应研究。两步刻蚀结构的形貌如图3所示,将制备完成的样品进行刚性截断,随后使用蔡司扫描电子显微镜(Scanning Electron Microscope,SEM)观察倾斜45°时的晶圆截断面,并根据SEM测量结果进行参数选择[16]。可以明显观察到,第一步刻蚀使用各向异性刻蚀方法,侧壁呈垂直状态;第二步刻蚀后样品微孔内部联通,效果良好,选取多个不同位置的结构尺寸进行测量,均一性达到99%。具体参数见表1和表2。

表1 正三角形排布微孔阵列掩膜(直径4 μm,圆心距6 μm)Tab.1 Positive triangular arrangement of microwell array masks(Microwells center distance 6 micrometre,diameter 4 micrometre)

表2 正三角形排布微孔阵列掩膜(直径4 μm,圆心距8 μm)Tab.2 Positive triangular arrangement of microwell array masks (Microwells center distance 8 micrometre,diameter 4 micrometre)

图3 使用SEM的倾斜45°观测Fig.3 Tilted 45° observation using SEM

3 刻蚀形貌

等离子体与硅基材料表面的反应过程比较复杂,将刻蚀速率分解为三个分量的和[17]:

其中:Rtot是总刻蚀速率,Rthermal表示在没有离子轰击下的氟原子自发与硅反应;Rphysical表示仅由高能离子产生在表面原子的物理溅射;Rion表示硅基底与离子直接接触时大幅增强的刻蚀效果。

基于此方法,获得氟对硅刻蚀的一致性模型,本文使用SF6做各向同性刻蚀。

其中:k0与kb是常数,QF是氟原子的入射通量,Ea表示活化能,T表示绝对温度。在恒定的温度条件下,QF与各向同性刻蚀速率呈正相关。对刻蚀气体流量和释放时间进行控制,可以调节表面粗糙度和各向同性刻蚀速率。在提高射频功率的情况下,氟离子的自由基密度增加,能量上升,刻蚀速率增加,离子密度的增加也会使表面粗糙度降低,不过刻蚀速度过快导致精度控制较为困难。本文以500 mL/min的SF6流量为基准,忽略流量对样品表面粗糙度的影响,后续可以根据需求进行表面粗糙度的调节。

在各向同性的刻蚀过程中,可将刻蚀量看作单位时间中横向刻蚀量和纵向刻蚀量[18]:

其中:H表示刻蚀深度,Rv和Rh表示垂直方向和水平方向的刻蚀速率,Δt表示单位刻蚀时间。为了实现微孔的内部联通,需要精准控制横向刻蚀速率,横向刻蚀所需要的时间估算为:

将4个呈正四边形分布的微孔作为一个单元,圆心相互连接,每个四边形内分布一个整圆,S1与S0分别为各向同性刻蚀前后最宽位置处的横截面面积。当开口为正圆形,阵列未产生内部联通状态时,有:

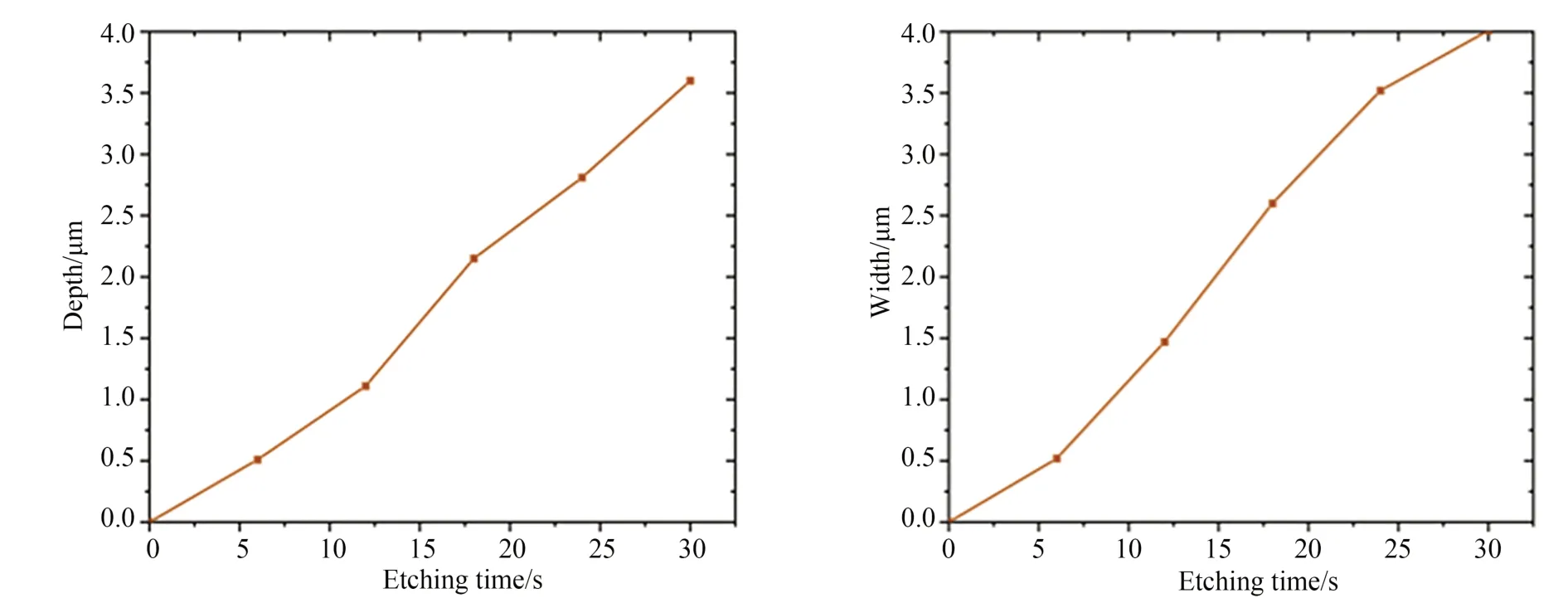

其中:ω1与ω2分别是刻蚀后与刻蚀前微孔最宽处的半径。对于直径为4 μm的圆形掩膜,微孔圆心距分别为6 μm与8 μm,间壁宽分别为2 μm与4 μm,当所取内壁刚好处于联通临界状态时,刻蚀后半径尺寸ω1为微孔圆心距的一半,所需时间计算分别为15.25 s与33.44 s。以时间为变量刻蚀9,18,27 s后,通过理论模型计算得出刻蚀宽度分别为1.20,2.46,3.40 μm。图4显示为SEM下观测到以时间为变量的硅基内部刻蚀深度逐渐增加的过程。从图中可以看出,纵向刻蚀深度与横向刻蚀深度与时间呈现出正相关,符合刻蚀规律。第一步刻蚀样品的纵向深度约为2.85 μm。随刻蚀时间的增加,形成的结构横向刻蚀深度会增加。刻蚀时间分别为9,18,27 s。横向深度为测量深度与开口宽度的差,分别为1.25,2.6,3.82 μm,与理论值相匹配。理论上刻蚀速率保持不变,但是在刻蚀空间增大后,刻蚀速率也会增加,因此,时间增大后刻蚀宽度略大于理论值,且理论刻蚀时间略大于实际时间。

图4 SEM45°观测各向同性刻蚀结构尺寸随时间的变化Fig.4 Variation of isotropic etched structure size with time observed at 45° by SEM

实验对各向同性刻蚀的深度与宽度进行了测量,得出刻蚀尺寸与时间的线性关系。开口尺寸为4 μm的圆形图案,在刻蚀气体为SF6的流量为500 mL/min时,以时间为单一变量,所产生的结构尺寸变化如图5所示,使用大流量刻蚀气体可以获得更高的制备效率,并且相较于小流量刻蚀也具有更平滑的表面粗糙度,但是,更高的效率会带来更难操控的精确度。在实验数据的基础上进行推导,根据开口尺寸和微孔阵列的中心距,也可以得出联通结构的制备周期,当需要联通的孔间相交的尺寸更大时,在不影响间壁存在的条件下可以进行更精准的控制。

图5 各向同性刻蚀时间与高度和宽度的关系Fig.5 Isotropic etching time versus height and width respectively

在直接进行各向同性刻蚀时,上壁被破坏,内部联通结构无法直接获得。所以在第一步,通过形成具有一定高度的垂直开口,对后续步骤中的刻蚀起到补偿结构的效果。补偿结构的制备可以减小孔上壁的过度损耗,但是在具有垂直的补偿结构时,获得的内部联通微孔阵列的孔间距也存在一定的限度,不能无限扩张。对于第一步中补偿结构尺寸与第二步配合的结构尺寸变化,开展了多组实验对其进行研究。使用中心距为8 μm的样品,验证补偿结构对上壁的补偿效果,深度分别取0,0.5,1,1.5,2,2.5,3 μm。使用表1中各向同性刻蚀参数,获得结构的上壁夹角与第一步刻蚀深度的关系,如图6(a)所示。在不采用补偿结构时,干法与湿法的各向同性刻蚀产生的结构类似,会直接产生扩口形貌的结构,破坏保护孔间壁,无法获得理想结果。实验发现,角度与深度在一定范围内呈负相关,第一步刻蚀深度不同,SEM图的夹角不同,如图7所示,明显看出第一步刻蚀深度直接影响第二步刻蚀后侧壁与上壁的夹角,角度会直接反映内壁的平滑程度。除此之外,第一步刻蚀深度与开口的扩大尺寸呈线性关系,如图6(b)所示。可以明显看出,当补偿结构尺寸较小时,各向同性刻蚀会很快刻蚀掉补偿部分,以孔壁间距4 μm为例,开口尺寸在0~3 μm内刻蚀深度与开口的扩大尺寸呈负相关,在补偿结构深度超过3 μm后,开口的扩大尺寸固定,不随深度的变化而变化。根据上述结果,给予适当的深度补偿各向同性刻蚀是非常必要的,既能够完善孔内的形貌,又可以调整上壁的尺寸,使其可以达到内部联通的状态。通过调节第一步的刻蚀时间可以获取更薄的联通上壁。

图6 第一步蚀刻深度与实验得到的结构的线性关系Fig.6 Linear relationship between etching depth in the first step and experimentally obtained structure

图7 不同的第一步刻蚀深度下侧壁和上壁夹角的SEM图Fig.7 SEM images of relationship between angle of upper wall and side wall with different first etching depths

本文使用尺寸相同的开口直径来验证制备方法的可靠性。该工艺方法对硅基材料进行结构制造,硅材料既有良好的生物兼容性,且为标准的半导体材料。综合ICP刻蚀方法的相应研究,保证尺寸和形状均匀的蜂窝状内部联通微孔的大面积制备。细节上可优化更多的结构参数,比如:(1)调节气体释放的流量、晶圆温度获得表面粗糙度不同的结构;(2)调节线圈与极板功率、内部压强调节各向同性刻蚀的曲率。相关研究表明,当开口尺寸为单一变量,使用SF6刻蚀气体进行各向同性刻蚀时,在一定的范围内横向刻蚀速率与开口尺寸呈正相关[19]。

4 结 论

本文根据ICP刻蚀原理,提出各向异性与各向同性刻蚀相结合的两步刻蚀方法,可快速制备大面积刚性蜂窝状内部联通微孔阵列,克服了此类结构制备周期较长、过程繁杂等问题,并量化两步刻蚀法的刻蚀尺寸与结构尺寸间的对应关系,将各向同性刻蚀速率转化为横纵两个指标。实验结果表明:两步刻蚀法在直径标准为4 μm,微孔中心距为6~8 μm的结构中,可以有效地制备出内部联通蜂窝状微孔阵列;随着第一步补偿结构深度的不同,上壁夹角在92°~20°之间;当第一步刻蚀深度超过3 μm,正视图中微孔直径的扩大尺寸保持在2 μm,这一尺寸也会随整体直径的改变而改变。