充填型溶洞TBM掘进卡机过程特征与脱困措施研究

2023-08-28高仝刘琪张传健王斌李占彪

高仝 刘琪 张传健 王斌 李占彪

摘要:为应对敞开式TBM掘进穿越大型充填型溶腔面临的较大施工风险,分析总结了滇中引水工程香炉山隧洞“云岭号”TBM遭遇溶腔段的卡机过程特征、原因及采取的脱困措施。结果表明:① 溶腔段TBM卡机的直接原因主要为刀盘扭矩过大,难以持续维持在高位而发生刀盘停转被卡。在穿越充填型溶洞过程中,TBM可能面临反复卡机问题,并因拱底软弱破碎、承载力不足而发生“栽头”现象,导致TBM掘进竖向偏差过大;② 采用拱顶超前注浆管棚、拱底超前管桥、掌子面玻璃纤维锚管超前注浆等超前处置措施,能够较好地限制溶腔段TBM刀盘扭矩过大、机头下沉等问题,为使TBM顺利通过不良地质洞段,需从“超前支护、初期支护加强、掘进控制”等方面进行综合处置;③ 在岩溶地层中,溶洞前后可能并无明显过渡洞段,TBM掘进施工过程中应进行有效的超前地质预报,做到先探后掘、提前发现、提前处置。

关键词:敞开式TBM; 充填型溶洞; 卡机; 超前地质预报; 超前支护; 香炉山隧洞; 滇中引水工程

中图法分类号:TV52

文献标志码:A

DOI:10.15974/j.cnki.slsdkb.2023.07.008

文章编号:1006-0081(2023)07-0050-06

0 引 言

在岩溶发育地区,隧洞施工所处的地质条件复杂,受溶洞充填物及其不均匀分布影响,全断面硬岩隧道掘进机(TBM)施工时极易发生机头下沉或坍塌体包裹、糊住刀盘而造成卡机等问题[1-3]。山西万家寨引黄工程南干线国际Ⅱ、Ⅲ号标段4~7号洞段采用双护盾TBM施工,过程中共穿越57个无水溶洞,溶洞中多充填黏土及碎屑岩,出现掘进机蛇形前进,多次发生机头下沉、管片衬砌不均匀沉陷问题,造成接缝超宽、错台,严重削弱了管片的承载能力和防渗性能,影响运行期过流能力[4-7]。吉林引松供水工程四标段敞开式TBM掘进洞段施工过程中多次穿越半充填型溶洞,造成TBM偏机、栽头、刀盘被糊卡机、涌泥掩埋盾体等问题[8-9]。现有研究主要介绍了溶洞对TBM施工造成的不利影响,但对TBM遭遇溶洞后的卡机致灾过程规律及应对处置措施的分析较少,对掘进机特别是大直径敞开式TBM掘进施工的直接指导意义不足。

大直径敞开式TBM是川藏铁路、引江补汉工程等国家重大基础设施工程的隧洞(道)施工设备,在应对软弱破碎围岩等不良地质条件时,其比护盾式TBM处置方法更加灵活,卡护盾风险较低,但同时也存在支护清渣工作量大、撑靴处易垮塌打滑甚至需要停机处理等问题[10-11]。本研究以滇中引水工程香炉山隧洞为例,分析了大直径敞开式TBM穿越大型充填型溶洞的致灾原因及处置对策,可为同类型工程的施工处置措施制定提供借鉴。

1 工程概况

滇中引水工程是为解决云南省滇中地区严重缺水问题而实施的特大型调水工程。工程自金沙江引水,输水总干渠全长664 km,多年平均引水量34.03亿m3。香炉山隧洞位于滇中引水工程首部,是工程最长的深埋隧洞,也是总干渠的关键控制性工程,隧洞全长62.6 km,最大埋深1 450 m,设计断面为圆形,除活动断层带洞段外,隧洞衬后直径8.3~8.5 m,设计流量135 m3/s,设计纵坡坡比1/1 800。

工程大理Ⅰ段施工3号标段位于香炉山隧洞末端,涉及洞段长度为25.8 km,其中隧洞后段穿越岩溶地下水径流带,遭遇岩溶洞穴及突水突泥灾害的风险较大。按照施工组织设计,标段内隧洞主体采用一台开挖直径9.83 m的敞开式TBM“云岭号”施工。

“云岭号”TBM于2020年10月21号起从位于香炉山隧洞后段的7号施工支洞桩号X7K1+660处始发掘进,计划进入主洞后转向隧洞上游掘进。2020年11月20日,TBM掘进至桩号X7K1+812.5时遭遇一较大规模的充填型溶洞,导致TBM频繁卡机,历经74 d、TBM行进40 m后才得以穿越。同时由于TBM机头掘进过程中发生下沉,隧洞竖向偏差超过设计允许值,后期还需开展换拱及扩挖工作。该溶洞段对TBM施工安全及施工效率造成的不利影响较大,有必要对其致灾过程、规律及处置措施进行针对性分析。

2 TBM卡机原因分析

2.1 溶腔段卡机现象发生过程及特征

2020年11月20日,“云岭号”TBM施工至支洞桩号X7 K1+812.5处时,掌子面拱部180°范围出现一充填散土夹块石的溶腔,掘进过程中掌子面及洞顶围岩间歇性垮塌,出渣量急剧增加,达到正常掘进的3~4倍。同时,TBM刀孔被堵,溶洞充填的泥夹大块孤石不断垮落,卡在刀盘刮渣口位置,造成刀盘频繁被卡。部分大石块卡在皮带机下渣斗位置,造成2号皮带和洞外转载皮带挤压划破。图1为溶腔段局部揭露边界与TBM掘进出渣情况。

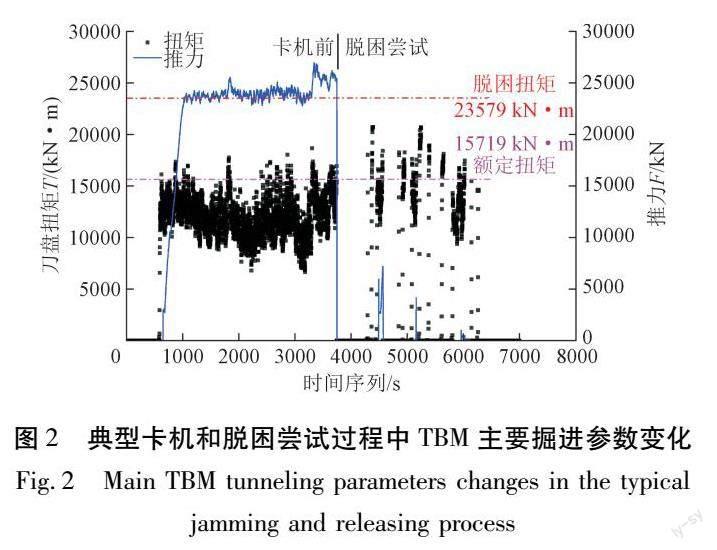

溶腔填充体垮落后在隧洞拱部形成空腔,从刀盘槽孔观察,空腔可见高度约为3~5 m,往掘进方向延伸长度约为3 m。現场对刀盘舱内、刮渣口位置及主梁下方隧底泥渣进行人工清理后,再次启动TBM刀盘尝试掘进。掘进过程中,顶护盾上方围岩持续垮塌,顶护盾压力持续增大,TBM推力达到约25 000 kN(TBM总推力31 526 kN),扭矩达到13 000~16 000 kN·m(TBM额定扭矩15 719 kN·m,脱困扭矩23 579 kN·m),短距离掘进后因TBM主电机电流过载,刀盘停转。卡机发生前,TBM滚刀贯入度处于7~17 mm的高区,而转速处于0.4~0.6 r/min的低区。卡机后,施工人员多次尝试启用TBM脱困模式均告失败,TBM无法实现自行脱困。如图2所示,由某次典型的TBM卡机和脱困尝试过程中其主要掘进参数的变化规律可知,因刀盘扭矩长时间达到或超过额定扭矩,难以持续维持在高位而发生刀盘停转产生卡机。

2.2 原因分析

该洞段埋深约455 m,围岩岩性为白云质灰岩,岩块单轴抗压强度为9.06~15.66 MPa,弹性模量为5.37~8.97 GPa。根据溶洞的揭露范围、物质及与TBM的接触关系判断,该不良地质属包容型干式充填型溶洞。该段底板部位为泥夹块石,岩质疏松,承载力低;拱肩以上存在部分空腔,溶洞洞壁岩体溶蚀风化强烈。溶洞段围岩呈破碎至极破碎或强烈溶蚀风化,为稳定性差至极差的V类围岩。溶洞边界为一小断层,产状130°∠70°~80°,开挖揭示宽度约1.5~2.0 m,构造岩为碎裂岩、碎粉岩。为进一步明确该溶洞段的影响范围,现场开展了“超前钻探+三维地震物探”的超前地质预报。

超前地质钻探结果表明:隧洞掌子面前方溶蚀风化构造发育范围超过24 m,溶腔内岩质松软、破碎。三维地震波结果显示:在X7K1+815~X7K1+835段(即掌子面前方20 m范围内)出现了明显的正负反射,推断该段围岩极为破碎,易发生塌腔;X7K1+835~X7K1+855段(即掌子面前方20~40 m范围内)同样出现较多正负反射,推断该段围岩较为破碎,是前段充填溶腔体的延伸;X7K1+855段之后,偶有零星的正负反射,推断该段围岩条件可能好转,但仍存在局部裂隙发育造成围岩掉块的可能性。

分析认为:该包容型溶蚀风化构造的存在使掌子面和隧洞拱部围岩难以自稳,支护施作安全风险较大,TBM掘进过程中掌子面破碎岩体持续垮塌堆积在刀盘前方,形成散土夹块石坡状溜坍体。由于TBM掘进过程中泥化的破碎岩体堵塞刀孔,部分大尺寸块石卡在刀盘刮渣口,使TBM掘进扭矩迅速上升而造成卡机。

3 TBM卡机处置措施

3.1 主要技术方案与措施

由于TBM机体庞大,掌子面区域被机头阻隔,可用的超前处置措施较为有限。根据现场对TBM穿越溶腔段制定的处置方案及其实施效果,总结得到以下有效措施。

3.1.1 超前地质预报

在TBM底护盾部位斜向前进行超前探孔搭接施作,同时继续结合三维地震方法进行补充探查,探明TBM刀盘前方溶腔发育情况,以便针对性地制定处置措施。

3.1.2 超前支护措施

(1) 拱顶超前注浆管棚。在自顶护盾后方120°范围施作30 m长、直径95 mm钻孔,外倾角20°~30°,孔间距1.0 m,顶管安装直径76 mm管棚,并灌注水灰比1∶1~0.5∶1的水泥净浆或水泥-水玻璃双液浆,以对顶拱部位破碎岩体进行棚护加固。

(2) 拱底超前管桥。为应对TBM因拱底围岩软弱而发生机头下沉的问题,在TBM底护盾90°范围施作直径126 mm超前钻孔,钻孔深度12 m,孔间距1.0 m,顶管安装直径108 mm管棚并灌注水灰比1∶1~0.5∶1的水泥浆或水泥-水玻璃双液浆,以超前加固隧底围岩。

(3) 掌子面超前注浆加固。通过TBM刀盘刀孔、刮渣口向掌子面前方施作直径32 mm玻璃纤维锚管,锚管长度4 m。选用水泥-水玻璃双液浆或聚氨酯化学灌浆材料自玻璃纤维锚管注浆,加固掌子面堆积体,形成掌子面止浆墙。止浆墙形成后再向掌子面施作6~8 m加长玻璃纤维锚管,灌注水灰比1∶1~0.5∶1的水泥净浆对掌子面前方进行超前固结加固。

3.1.3 初期支护加强措施

在护盾后方,进行初期支护措施加强处理,以避免隧洞围岩进一步失稳或产生挤压大变形。除加强溶腔段施工监控量测外,还包括以下主要措施。

(1) 溶腔段围岩出露护盾后,将钢拱架间距由0.5 m临时调整为0.3 m,钢拱架背侧密布钢筋排。相邻钢拱架间采用型钢进行纵向连接,环向间距0.5 m。边顶拱270°范围内尽早施作喷射混凝土,底拱90°范围内换填厚度30 cm的C25干硬性混凝土。

(2) 对出露护盾的顶拱120°范围内打设直径42 mm小导管,灌注水泥净浆或聚氨酯化学浆液,以对拱部松散体进行固结;对拱部塌腔段,则每间隔2.5 m预埋3根直径108 mm注浆管,预埋管长度根据实际塌腔深度确定,后续对塌腔内回填C20混凝土或M30砂浆,填满或回填厚度不小于3 m。

(3) 根据现场溶腔发育情况,选取断面在顶拱处预埋直径108 mm无缝钢管或波纹管,预埋管沿结构外边线布置并连接隧洞底部溶腔以作为排水通道,管口采用钢筋网封闭并包裹土工布反滤,保证排水通畅。

(4) 为确保两侧撑靴处的岩体稳定并提供有效承载力,对隧洞拱腰撑靴作用范围内的巖体打设直径42 mm注浆管,间距1.0 m,长度为1.0 m、1.5 m长短结合,梅花型布置,随后对塌腔范围松散岩体进行注浆加固。加固完成后采用应急喷聚丙烯粗纤维混凝土方式对塌腔松散体进行回填加固,喷射混凝土面与拱架内翼缘板齐平,以保证撑靴正常换步作业。

3.1.4 掘进控制措施

TBM溶腔段掘进过程中,需合理控制掘进参数,以低转速、低推力、小步距缓慢推进,一方面防止掌子面前方破碎岩体迅速垮塌造成TBM刀孔被堵、刀盘回转扭矩过大而卡机;另一方面,需避免过量岩渣涌入刀舱造成皮带不堪重负而损坏。同时,在溶腔段掘进还需实时监控TBM掘进姿态,及时修正并控制好每次的纠偏量,防止TBM刀盘及护盾向下沉陷,确保掘进过程相对稳定。

对于撑靴作用,因相邻钢拱架纵向净间距小于靴板边缘至内槽宽度,施工中采用喷聚丙烯粗纤维混凝土方式回填加固撑靴作用区,并使喷射混凝土面与拱架内翼缘板齐平。混凝土应尽可能回填密实,避免撑靴直接作用于钢拱架而导致后者扭曲变形。因此,喷射混凝土层在撑靴作用前应至少达到设计强度的50%,并采用回弹仪测试强度是否满足要求。

在每次尝试对刀盘启动脱困工作模式前,还需对刀舱内及刮渣口部位进行人工清渣,以减小启动阻力,保障TBM刀盘顺利运行。

3.2 卡机脱困处理效果

实践证明,在TBM施工过程中对隧洞拱顶及刀盘前方松散体采取的超前注浆加固、超前支护措施效果明显,加固区域围岩稳定性得到改善,同时缓解了刀盘被卡现象。加强初期支护对出露围岩起到了加固、支撑作用,径向注浆对初支背侧软弱、空洞范围进行了有效的二次加固,保证了TBM撑靴的顺利顶撑和隧洞结构的长期稳定。

通过实施上述处理方案,“云岭号”TBM自2020年11月20日首次卡机至2021年2月2日安全、顺利通过了约40 m长的孤石堆积体充填型溶洞,历时74 d。TBM先后经历5次较严重的卡机过程,溶洞段日均进尺仅0.54 m,大大低于正常掘进洞段,其中无进尺日达43 d。图3为在溶洞段前后洞段的TBM日均进尺变化,随着围岩类别由Ⅳ类、Ⅲ类、较差Ⅴ类、Ⅳ类到Ⅲ类,TBM掘进速度依次从5.07,19.68,0.54,13.30 m/d变化到11.33 m/d,其中最后一段掘进速率降低是由于更换刀具、维修皮带系统和喷浆系统而出现若干零进尺日,导致平均进尺下降,可见TBM掘进效率与围岩条件明显呈正相关。此外,溶洞段的出现使围岩类别直接由Ⅲ类突变至较差的Ⅴ类,这一过程并无明显过渡洞段,出现条件毫无征兆,因此施工中开展有效的超前地质预报十分重要。为提前发现、提前处置不良地质,TBM施工中应对高风险洞段开展“超前钻探+超前物探”全覆盖地质预报。本次溶腔段卡机发生在TBM始发掘进后146 m处,TBM还处于试掘进阶段,相关超前预报措施还未完善,该段不良地质的处置过程也为工程管理人员进一步了解设备性能并制定应对措施提供了重要经验。

3.3 后续处理

TBM在穿越溶洞段時,由于部分洞段拱底围岩软弱破碎,承载力不足,出现了TBM“栽头”“下沉”问题。如图4所示,TBM掘进通过后,对溶洞段初期支护断面进行复测。结果表明:与设计初支断面对比,溶腔洞段顶拱范围内最大竖向偏差为-1.185 m(X7 K1+820.6断面),洞底高程最大竖向偏差为-64.8 cm(X7 K1+837.4断面)。经过溶腔段后,通过TBM掘进姿态调整,隧洞开挖逐步恢复至设计高程。

为确保隧洞围岩稳定及安全度汛,在衬砌施作之前已对溶腔段初支净空内增设“八”字形内多边形型钢支撑,支撑结构的纵向间距设置为60 cm。对于隧洞轴线竖向偏差大于设计允许值和围岩变形侵限洞段,要求衬砌前须进行清挖和换拱处理,以确保衬后断面符合设计要求。

4 TBM卡机脱困措施建议

通过总结本次敞开式TBM掘进穿越充填型溶腔的卡机及相应处置过程,对今后同类型工程问题提出以下几点建议。

(1) 加强超前地质预报。对灰岩等岩溶发育的高风险地层,应特别注意持续做好超前地质预报,特别是超前深孔钻探,先探后掘,及时探明掌子面前方围岩性状、岩溶发育程度以及地下水赋存状况,以提前为不良地质处置提供指导。

(2) 加强溶腔段洞室围岩变形和TBM掘进姿态监测。密切关注围岩特别是顶拱围岩稳定状况,对支护后仍产生持续收敛的部位应进行补强支护和支护参数动态调整,掘进过程中及时修正TBM掘进姿态以减小掘进偏差。

(3) 完善TBM施工应对工程地质灾害应急处置预案,提升应急处置响应速度。如能尽早采取拱底注浆、超前管桥等措施并有效控制TBM机头下沉量,可显著减少后续拆换拱及清挖处理工作量。

(4) 丰富TBM施工环境下的不良地质处置措施。TBM为全断面开挖,机头庞大,大多需要围岩出露护盾后开始处理,可采取的超前支护措施较为有限。本次TBM掘进通过对溶腔段采取了拱顶超前注浆管棚、拱底超前管桥、掌子面玻璃纤维锚管超前注浆、小导管径向注浆回填、撑靴岩体加固、环向钢拱架及纵向连接加强、TBM通过后架立“八”字形支撑等综合处置措施,取得了一定成效。其中,超前管棚还可通过在护盾上开孔实施,以减小偏离角度,增强注浆棚护作用。对于以黏土为主要充填物的溶腔,TBM穿越过程中可能出现刀盘被糊而卡机等问题,这类地层往往不易吃浆或注浆效果不理想,可考虑通过刀盘喷水孔喷洒泡沫润滑剂,以降低黏土充填物的黏聚力。对于存在大块孤石的充填洞段,由于地层软硬不均,TBM滚刀难以有效破岩,易发生大块孤石卡在刮渣口而造成卡机或卡住滚刀,导致刀具偏磨的问题,可考虑由人进入刀舱并采用冲击破碎方法清除;对于刀盘前尺寸较大的坚硬块石,还可采用静态破碎或微爆破方法清除。

5 结 论

敞开式TBM掘进穿越大型充填型溶腔可能面临卡机、围岩变形失稳、机头下沉等问题,严重影响掘进机施工效率及施工质量,并造成额外的拆换拱工作。根据滇中引水工程香炉山隧洞“云岭号”TBM施工经验,分析并总结了溶腔段TBM卡机过程特征及有效处置措施等,主要结论如下。

(1) 溶腔段TBM卡机类型主要为刀盘扭矩过大,脱困扭矩难以长时间保持而导致刀盘停转被卡,TBM可能反复卡机直至穿越不良地质洞段。因拱底软弱破碎、承载力不足,易产生TBM“栽头”现象,导致TBM掘进竖向偏差过大。

(2) 采用拱顶超前注浆管棚、拱底超前管桥、掌子面玻璃纤维锚管超前注浆等超前处置措施,能够较好地改善溶腔段TBM刀盘扭矩过大、机头下沉等问题。为使TBM顺利通过溶洞等不良地质洞段,需采用“超前支护+初期支护加强+掘进控制”等方法进行综合处置。

(3) 在岩溶地层中,溶洞出现前可能并无明显过渡洞段,TBM掘进施工过程中有必要进行超前地质预报,对高风险洞段开展“超前钻探+超前物探”全覆盖的地质预报,以提前发现、提前处置施工风险。

参考文献:

[1] 李术才,刘斌,孙怀凤,等.隧道施工超前地质预报研究现状及发展趋势[J].岩石力学与工程学报,2014,33(6):1090-1113.

[2] 李文芳.TBM施工隧洞溶洞处理相关技术探讨[J].岩石力学与工程学报,2003(增1):2516-2519.

[3] 刘志明,关志诚,池建军,等.TBM卡机脱困及高效掘进[M].北京:中国水利水电出版社,2021.

[4] 毕守森,田淑贤,管晓炯,等.引黄工程国际II、III标TBM施工段溶洞处理[J].水利水电技术,2002(8):44-45.

[5] 马延臣,王晓全,仝壮信,等.引黄工程南干线TBM施工隧洞设计[J].水利水电工程设计,2001(4):32-34,51.

[6] KOLIC D,BAI Y,NICOLA A.TBM tunnelling in karst regions:Wanjiazhai project[C]∥ISRM.Proceedings of the ISRM Regional Symposium-EUROCK 2009.Cavtat:OnePetro,2009.

[7] 苏枢,杜长青,程向民.万家寨引黄工程TBM施工段的地质问题及施工对策[J].水利水电技术,2001(4):15-17.

[8] 孙振川,陈建立.引松供水工程岩溶及软弱破碎地层敞开式TBM施工技术[J].隧道建设,2017,37(2):215-222.

[9] 罗武先,袁木林.开敞式TBM在吉林中部引水工程灰岩岩溶隧洞中的应用[J].中国水利,2018,856(22):60-62,53.

[10] 倪锦初,朱学贤,凌旋,等.香炉山深埋长隧洞TBM选型研究[J].人民长江,2022,53(1):154-159.

[11] 李建斌.TBM构造与应用[M].北京:人民交通出版社,2019.

(编辑:江 焘,高小雲)