对置活塞二冲程柴油机燃油系统设计研究

2023-08-28张子英杨贵春董雪飞

张子英,杨贵春,董雪飞

(1.中国矿业大学(北京)机电与信息工程学院,北京 100083;2.山西能源学院机电工程系,山西 晋中 030600;3.中国北方发动机研究所(天津),天津 300400;4.航天时代飞鸿技术股份有限公司能源与动力技术研究室,北京 100094)

为更好地满足节能减排的实际需求,内燃机朝着更清洁、更高效的方向发展,一种动力活塞对置布置的二冲程柴油机动力装置应运而生,这主要是因为这种动力系统有功率密度高、燃烧效率高、可适用于多种化石燃料及机械结构灵活布置等诸多优势[1-4]。对置活塞二冲程(Opposed Piston Two Stroke,OP2S)柴油机的概念源于二十世纪初,曾以高效率、高功率密度而著称,后因排放法规的出现限制了其应用[5-7]。但随着科学技术的发展,人们已经有能力通过现代技术改善对置活塞二冲程柴油机的排放问题,逐渐将其应用于矿山机械、农业机械、航空无人机动力等领域[8-10]。

对置活塞二冲程柴油机采用气口—气口式直流扫气方式,摒弃了传统柴油机的气门机构,其燃烧室由两个凹坑活塞顶及缸套组成,因此其喷油器只能布置在缸套周向位置。由于燃油一般在上止点附近喷入气缸,因此油气混合时间较短,燃油雾化程度及燃油油束的分布对燃烧过程影响很大[11]。因此在设计OP2S柴油机燃油系统时,不仅要求良好的喷油策略,还需结合缸内工作过程对其喷孔布置进行优化。本研究基于动力活塞对置布置的二冲程柴油发动机,重新改进了燃油系统,并进一步优化了喷油器的雾束方向,为其整机性能优化与匹配提供了基础条件。

1 对置活塞二冲程柴油机燃油系统方案设计

本研究的OP2S 柴油机结构及原理见图1。单个气缸内水平放置两个对置的活塞(燃烧室),对置的活塞是由类似于传统二冲程发动机的曲柄连杆结构连接到曲轴,两个活塞连接的曲轴由齿轮组进行同步。这样与传统二冲程发动机相比省掉了气缸盖与凸轮配气机构,同时喷油器只能布置在垂直于气缸中心线的缸套壁面上。而进排气系统同样也无需进排气门和凸轮机构,而是由气缸壁上的气口配合完成进排气过程。当OP2S柴油机完成扫气后,两侧活塞也将新鲜充量压缩至上止点,在上止点附近完成燃油喷射,进而实现燃油燃烧,推动两侧活塞做功。与传统直列或V型柴油机不同,其喷油器一般布置在缸套上,喷油器布置中心线与活塞运动方向垂直。

OP2S柴油机喷油器垂直布置在气缸壁面上,这种布置方式也直接决定了燃油喷射到缸内的雾束分布,喷射燃油的贯穿距离、油束周向布置参数的选取,直接影响到OP2S柴油机的油气混合过程,进而影响到OP2S柴油机的缸内燃烧情况。设计一套喷射压力、喷射定时、循环喷油量、瞬时喷油速率在柴油机全速全负荷运行范围内实现动态调节的燃油系统是OP2S柴油机正常运行的前提。

1.1 OP2S柴油机高压共轨系统

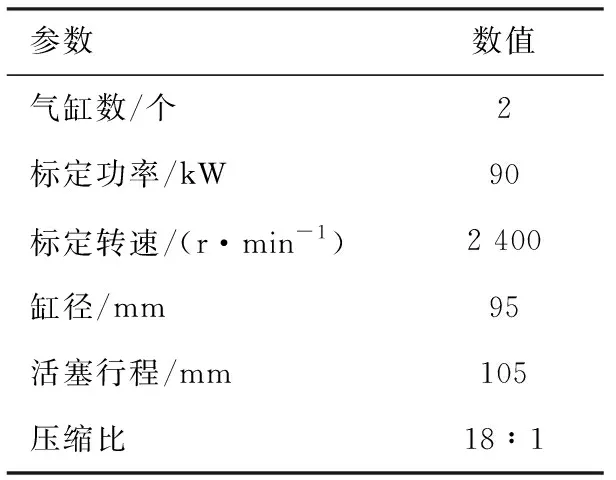

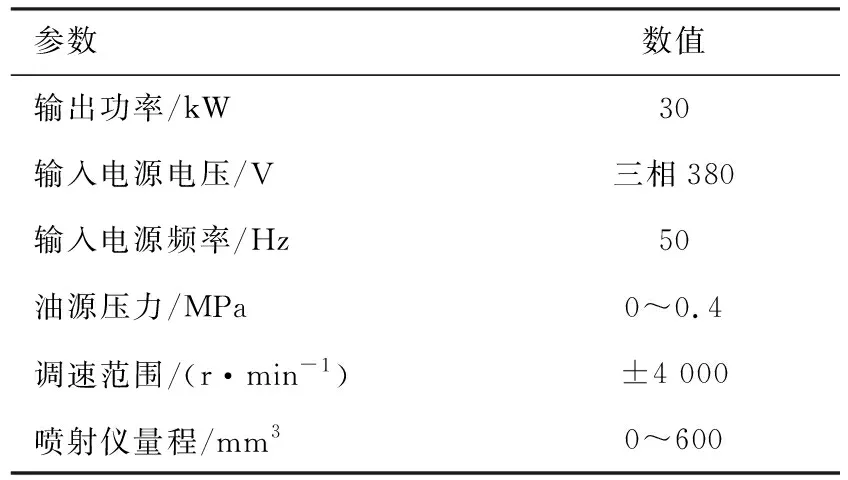

本研究的OP2S柴油机为两缸机,其主要参数见表1。

表1 OP2S柴油机基本设计参数

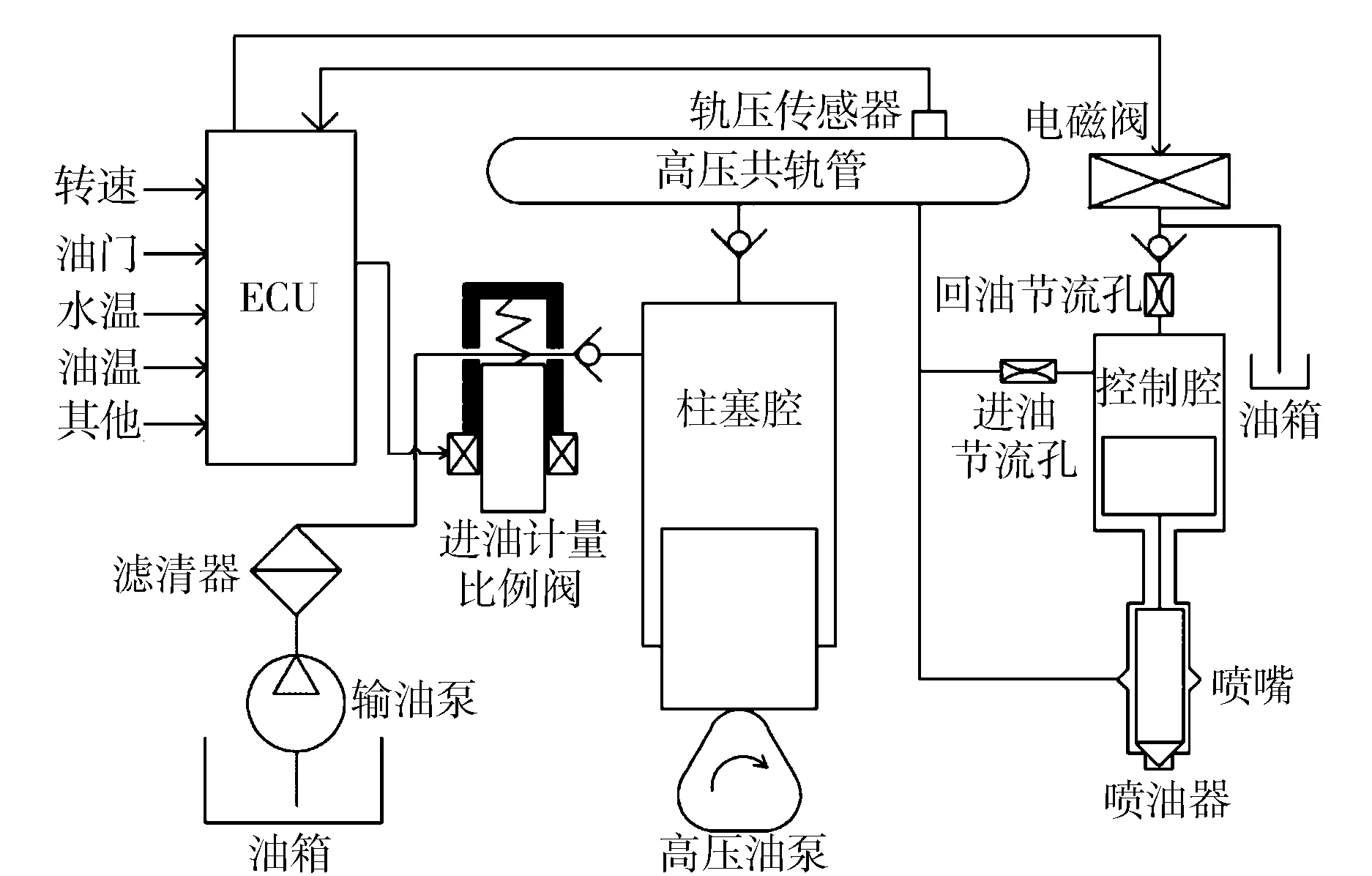

基于OP2S柴油机的特殊结构及其对燃油雾化效果的需求,本研究开发了一套高压共轨燃油系统,其物理模型见图2。

图2 OP2S柴油机高压共轨燃油系统原理

该系统与传统高压共轨系统(High Pressure Common Rail System,HPCRS)相比,也采用高压油泵、共轨管、喷油器及电控单元,而高压油泵凸轮由OP2S柴油机的输出轴通过一定的传动机构实现精确驱动。

1.2 喷油器的布置形式

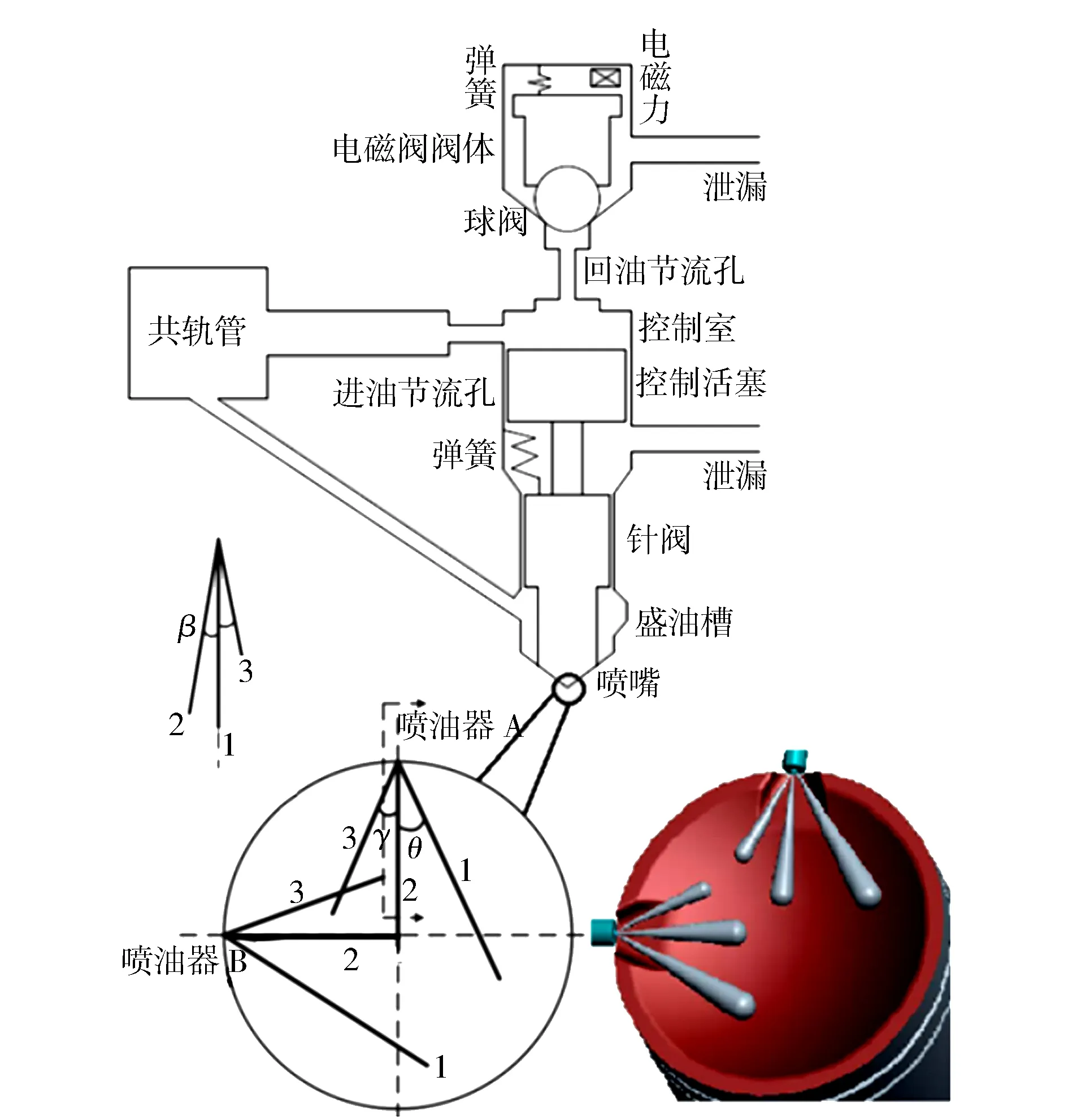

由于OP2S柴油机结构的特殊性,喷油器只能横向布置,即其中心线与活塞运动方向相垂直。为防止较大喷油量工况下雾束直接喷射到缸壁上,采用了单缸双喷油器布置的方式,喷油器结构及其喷射油束分布情况如图3所示。

图3 OP2S柴油机喷油器及喷射油束分布

由图3可见,本研究所采用的HPCRS是将柴油加压后通过喷油器将柴油喷射到水平对置布置的气缸内,喷油器与传统高压共轨喷油器的工作原理相同,利用电磁阀控制针阀末端控制室的燃油压力,动态调节盛油槽与控制室的压力差及针阀弹簧的合力方向,实现针阀的抬起及落座,从而完成喷油器的喷射开启和关闭动作。喷油器的雾束形态与传统柴油机的雾束形态不同,因喷油器与气缸运动方向垂直,考虑到燃油喷射的雾化水平、壁湿、雾束碰撞融合等因素,需采用非均匀分布的雾束形态,这要求对喷油器的喷孔设计及雾束形成及碰撞后的状态进行深入研究。

传统柴油机燃烧放热以扩散燃烧模式为主,且柴油机放热速率的大小、分布及中间过程的排放生成物均受限于燃油和空气的混合程度。而燃油与空气的混合不仅取决于燃油喷射压力、喷油器喷孔数量及分布、空气流场分布,还取决于燃油的雾束在气缸内分布形态,但这种分布形态在燃油喷射压力及喷孔大小、喷油持续期确定后主要取决于喷油器的整体布置方式。而对于OP2S柴油机来说,喷油器的布置严重受限于气缸套的布置与缸套周边的机械结构,垂直对置布置喷油器往往并不容易实现,尽管对置喷油器的布置形式有利于燃油雾束的交叉分布雾化。因此需保证两个喷油器的油束分布尽可能合理,以避免油束直接碰撞,影响雾化效果。在文献[12-13]中,重点论述了油束夹角分布对其蒸发性能的影响规律,本研究不再赘述,采用文献相关参数。

2 单次喷油试验

2.1 试验台架

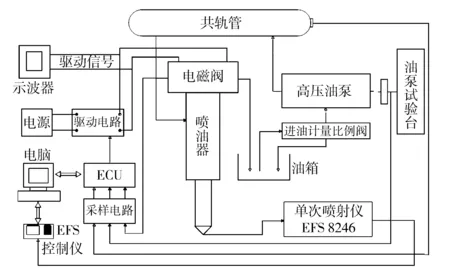

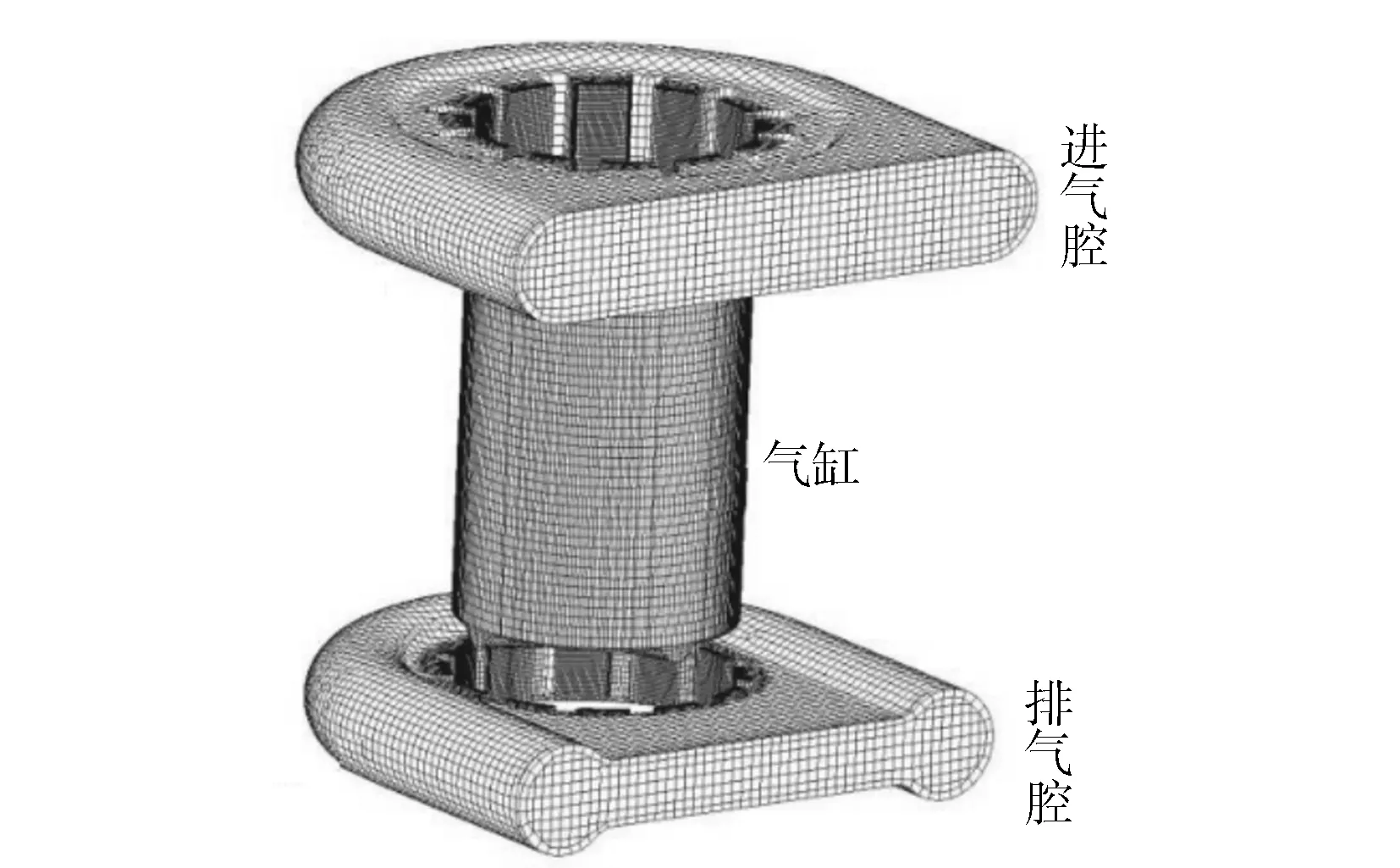

为充分验证所述HPCRS,重新设计了高压共轨系统单次喷射试验台,试验台架见图4。

图4 高压共轨系统试验台架

图4中试验台架装置主要由喷油泵试验台、ECU、单次喷射仪、单次喷射仪控制仪、计算机、多通道数据采集系统、HPCRS组成。该试验台架可实时模拟柴油油泵转速、燃油温度和燃油压力,并且可以通过电控系统对这些参数进行控制,并通过上位机虚拟仪表在线检测关注的参数与数据。表2列出设备的功率、转速及喷射仪量程参数。

表2 OP2S共轨单次喷射试验台相关仪器参数

2.2 喷油量控制

通过调节共轨管压力、转速等变量,可计算出相应的喷油脉宽,进而实现对OP2S柴油机循环油量的控制。本研究中OP2S柴油机共轨单次喷射试验喷油量图谱见图5。

图5 相同喷油脉宽下不同共轨压力对应的喷油量图谱

由图5可见,喷油量调节主要依靠共轨压力及喷油脉宽:喷油脉宽增加,喷油量增加明显;脉宽大于1.5 ms后增长速度明显放缓,且喷油压力越大越明显。相同喷油脉宽下,共轨管压力较小时,喷油量随喷油压力增加明显,当共轨管压力大于100 MPa时,喷油量随共轨管压力的增加量较少。

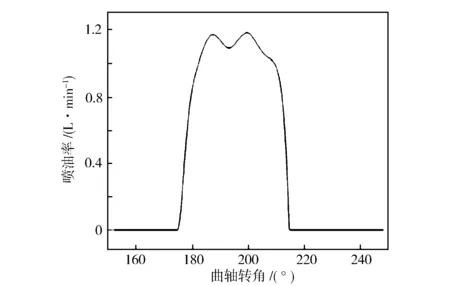

2.3 燃油喷射速率

图6示出轨压100 MPa 、喷油脉宽1.5 ms时的喷油率波形。由图6可见,本研究所设计的OP2S柴油机喷射曲线近似于矩形。结合图5表明:在OP2S实际运行过程中,只需对共轨压力和喷油脉宽进行控制,便可实现油量的控制。然而,喷油量只在宏观角度量化了OP2S柴油机每循环输入油量的多少,却无法完全描述其能量输入的大小。因为所输入油量的能量转化率还取决于燃油喷入气缸后的燃烧过程,所以还需对喷射燃油的雾束分布、油气混合等微观变量进行进一步探究和优化。

图6 轨压100 MPa,喷油脉宽1.5 ms时的喷射率曲线

3 喷油器喷雾方向优化分析

为将本研究设计的喷射系统应用于OP2S柴油机实际工程对象,现利用试验建立的单次喷射曲线(见图5),结合仿真方法对喷油器的油束夹角进行进一步优化,以满足实际工程需求。

3.1 OP2S柴油机三维CFD仿真模型

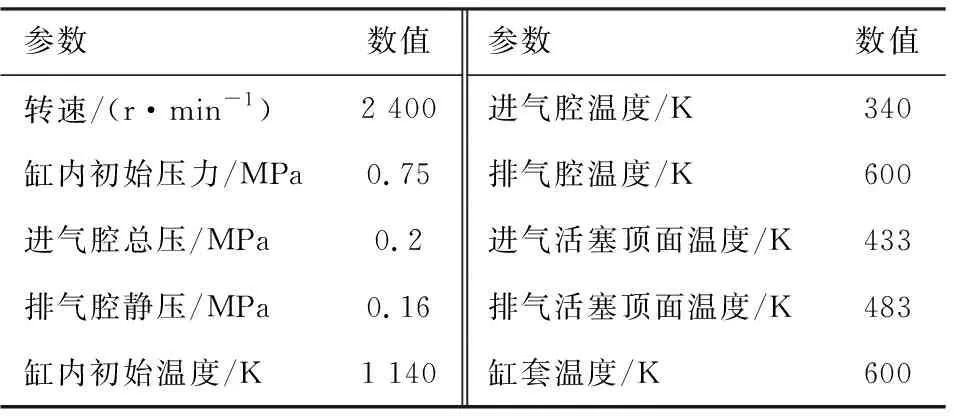

OP2S 柴油机的燃烧室形状不同于传统柴油机,其燃烧室是由气缸壁面、进气侧活塞和排气侧活塞的凹坑组成。建立OP2S柴油机单缸三维CFD仿真分析网格模型(见图7),CFD计算的初始边界条件见表3。

表3 OP2S柴油机三维CFD计算边界条件

图7 OP2S柴油机三维CFD仿真网格模型

3.2 喷雾方向优化匹配

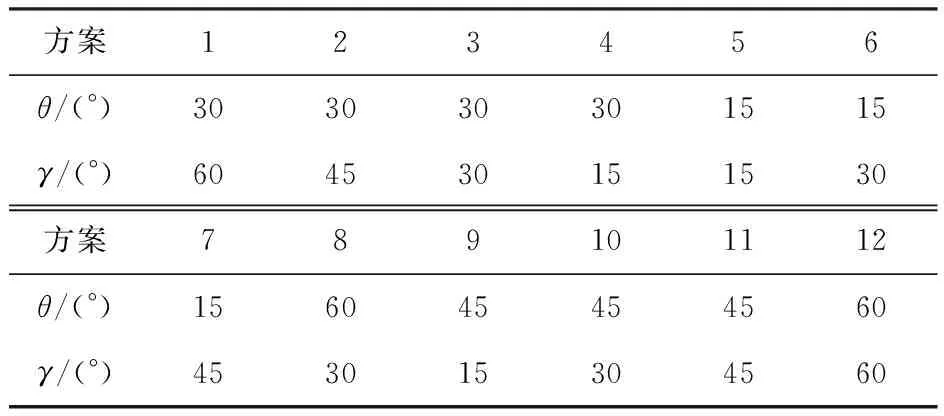

OP2S柴油机每缸安装两个喷油器(见图3),采用完全相同的喷油器A和B,规定两个喷油器的第2束雾束的中心线与气缸壁垂直,这样就可以更加方便地规定每个喷油器的其他两束油束的方向(参见图3,缸套切面方向上雾束1和雾束3分别与雾束2成θ,γ角)。同时为保证尽可能少地碰撞形成油滴团聚,喷油束1和气缸中心线垂直,而喷油束2和3在此垂直界面上与油束1均错开一个角度β。由于燃烧室空间的限制,β应尽可能小。因对置活塞在上止点附近燃烧室限制,本研究取β=3°,为定值,因在垂直缸套壁的圆形平面上有较大的空间,因此重点探究θ和γ角对燃油雾化机喷雾发展的影响规律。表4列出根据圆形区间设置的12组方案。

表4 雾束夹角γ及θ组合方案

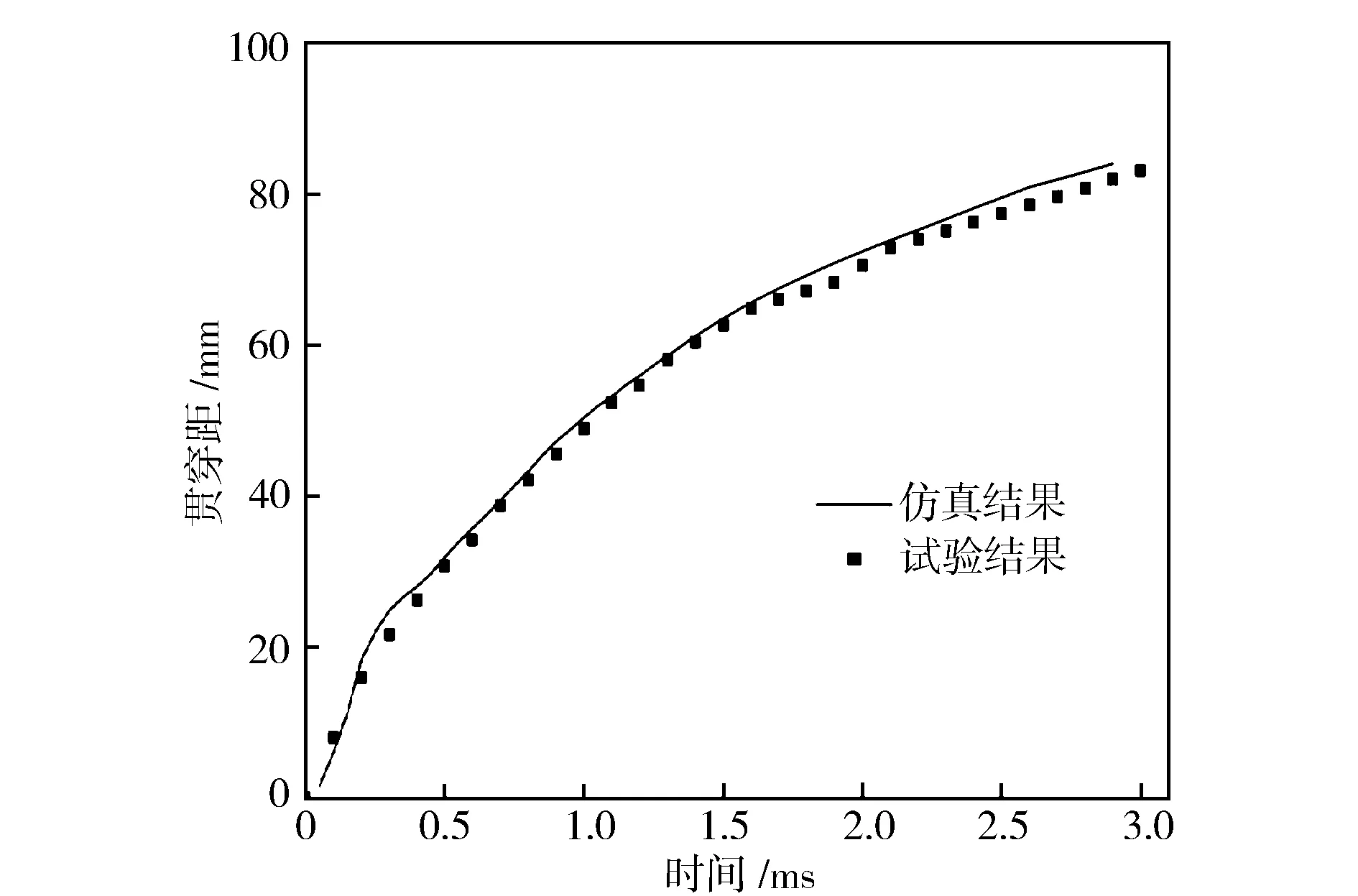

图8示出喷孔雾束贯穿距仿真值与试验值[14]的对比。由图8可知,在空间分布上雾束的贯穿距仿真结果与试验结果吻合,因此通过模型校对后的CFD模型在毫秒级时间尺度上可用于探究OP2S柴油机的燃油雾束分布,并由此来确定雾束夹角γ及θ的优化方向。

图8 燃油油束贯穿距仿真结果与试验结果的对比

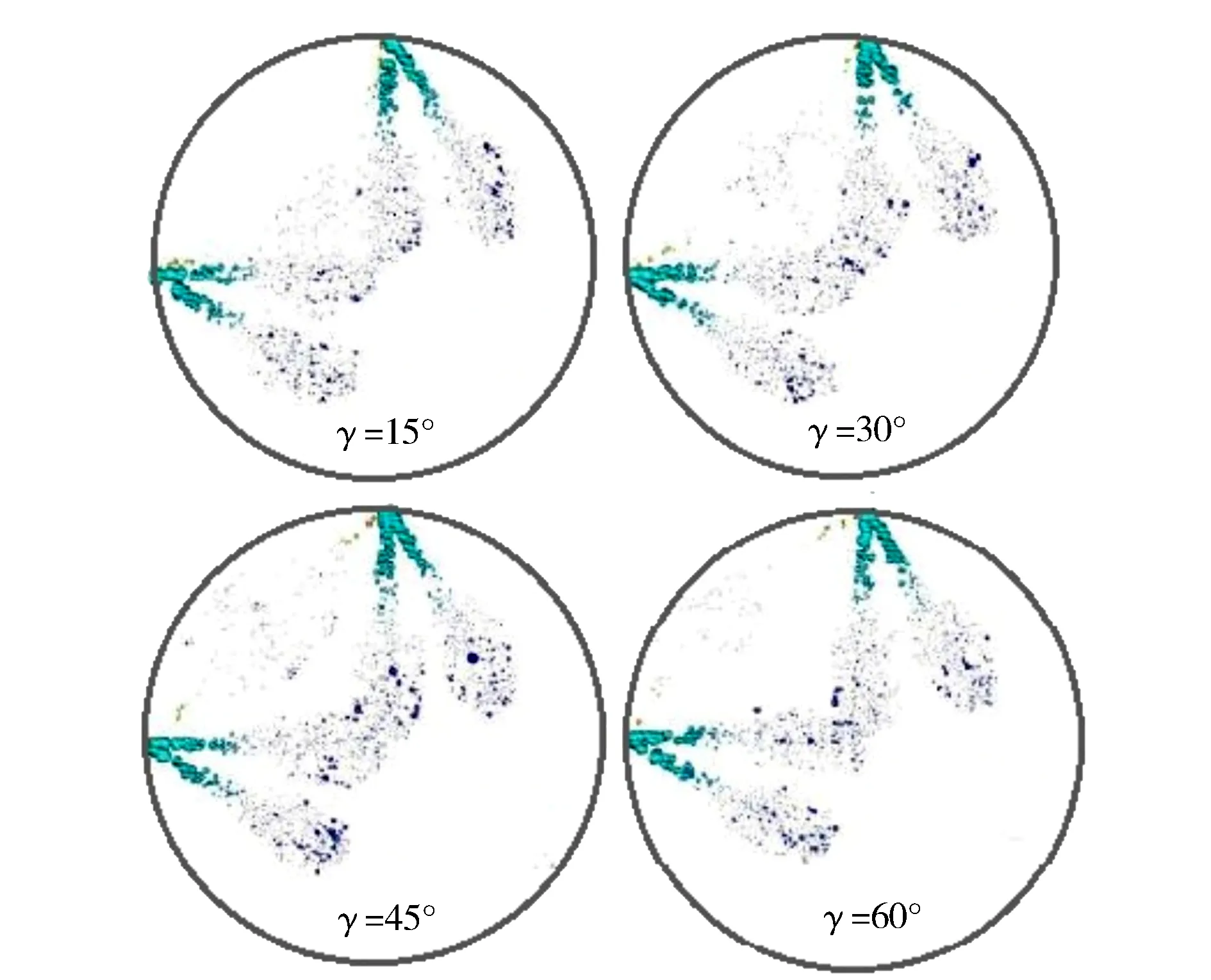

图9示出θ=30°条件下,不同雾束夹角γ对应的燃油喷雾发展形态仿真结果。由图可见,γ角越大,越有利于燃油在燃烧室内的均匀分布;但γ角过大时,由于喷油器中心线与气缸垂直,因此油束直接冲击到气缸壁的可能性增大,这对燃油蒸发与燃烧是不利的。

图9 不同γ角条件下的燃油喷雾发展

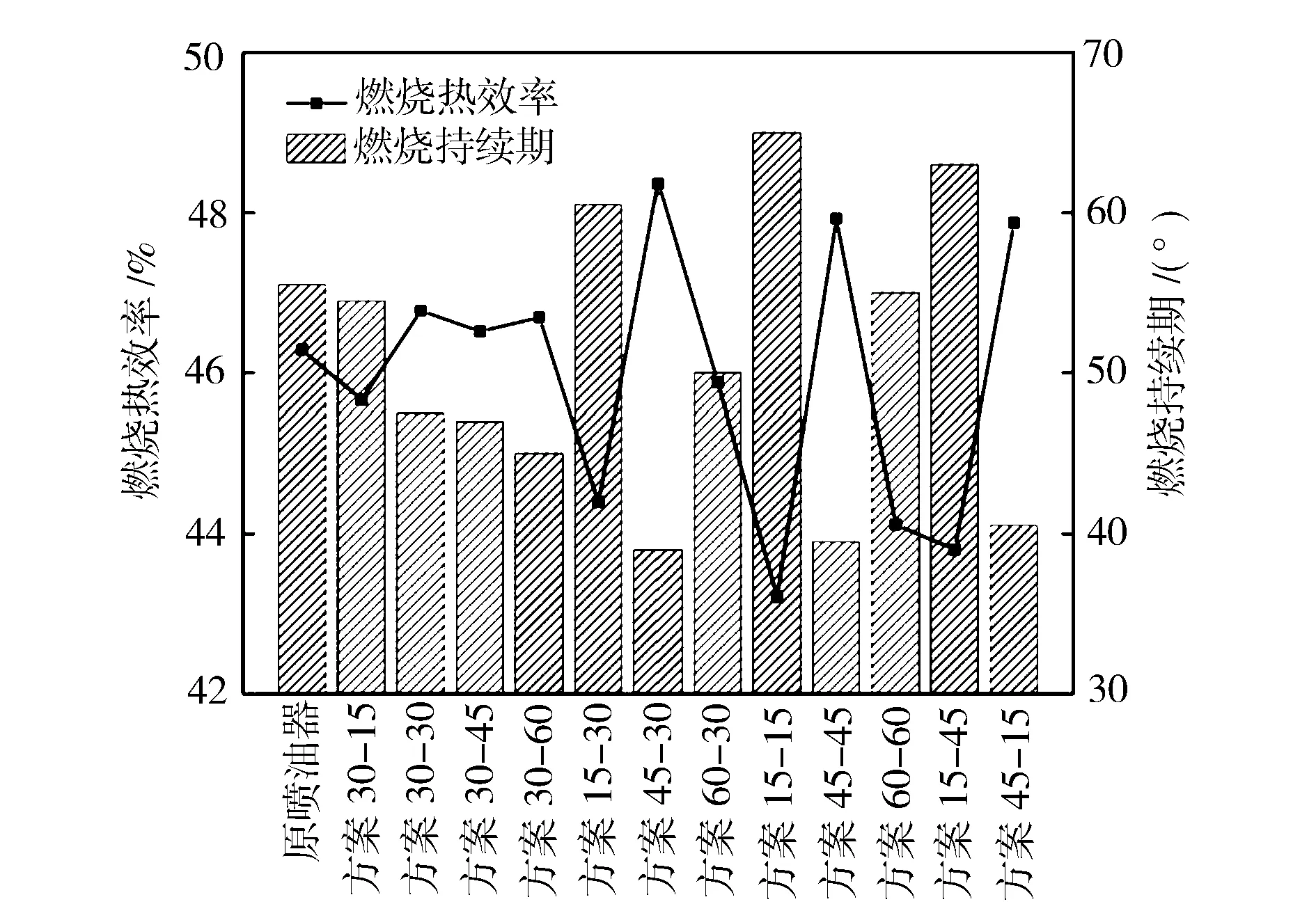

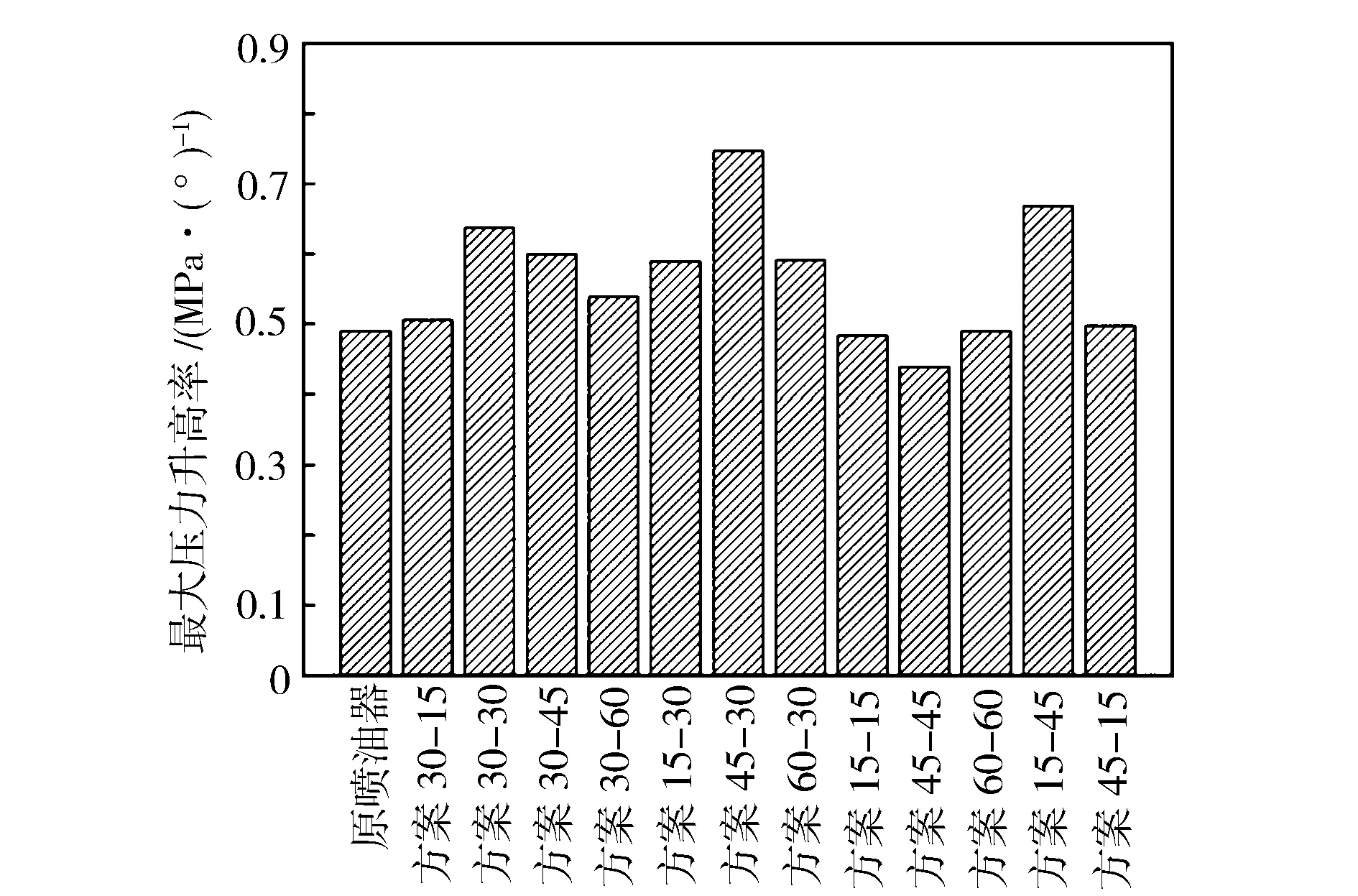

基于以上分析可见,γ、θ在圆形区域分布决定了OP2S柴油机的雾束分布及雾化过程,进而影响到燃烧室中的燃烧放热过程。而燃烧过程与单位空间区域内的燃油量强相关,结合图10与图11可见,喷孔较小的喷孔3对应较小的喷油量,故γ角变化对燃烧热效率及最大压升率的影响小于θ角(30-15,30-30,30-45,30-60),而θ角的变化造成了较大的燃烧放热率与最大压升率的变化(15-30,30-30,45-30,60-30)。

图10 不同方案的燃烧热效率和燃烧持续期

图11 不同方案的最大压力升高率

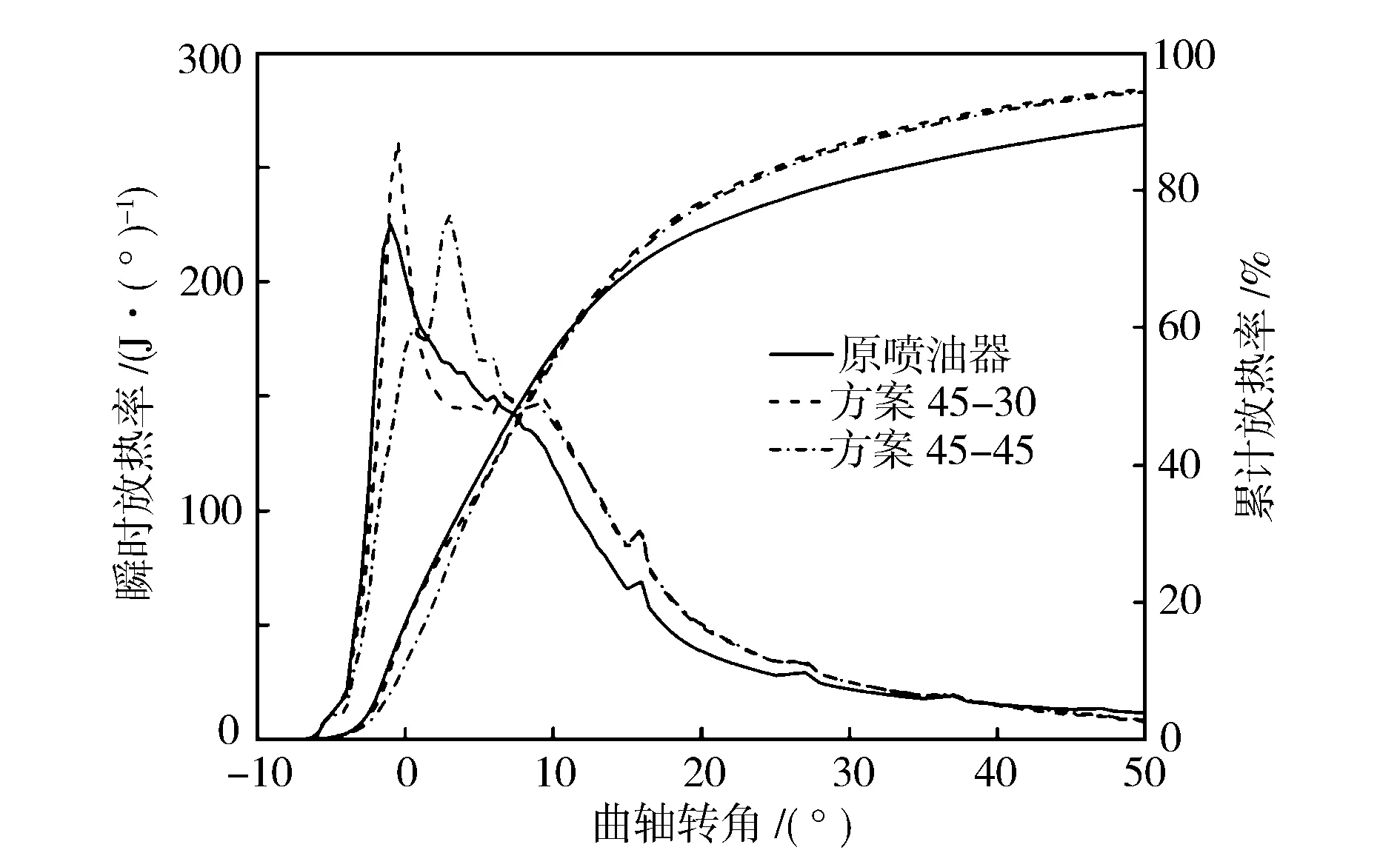

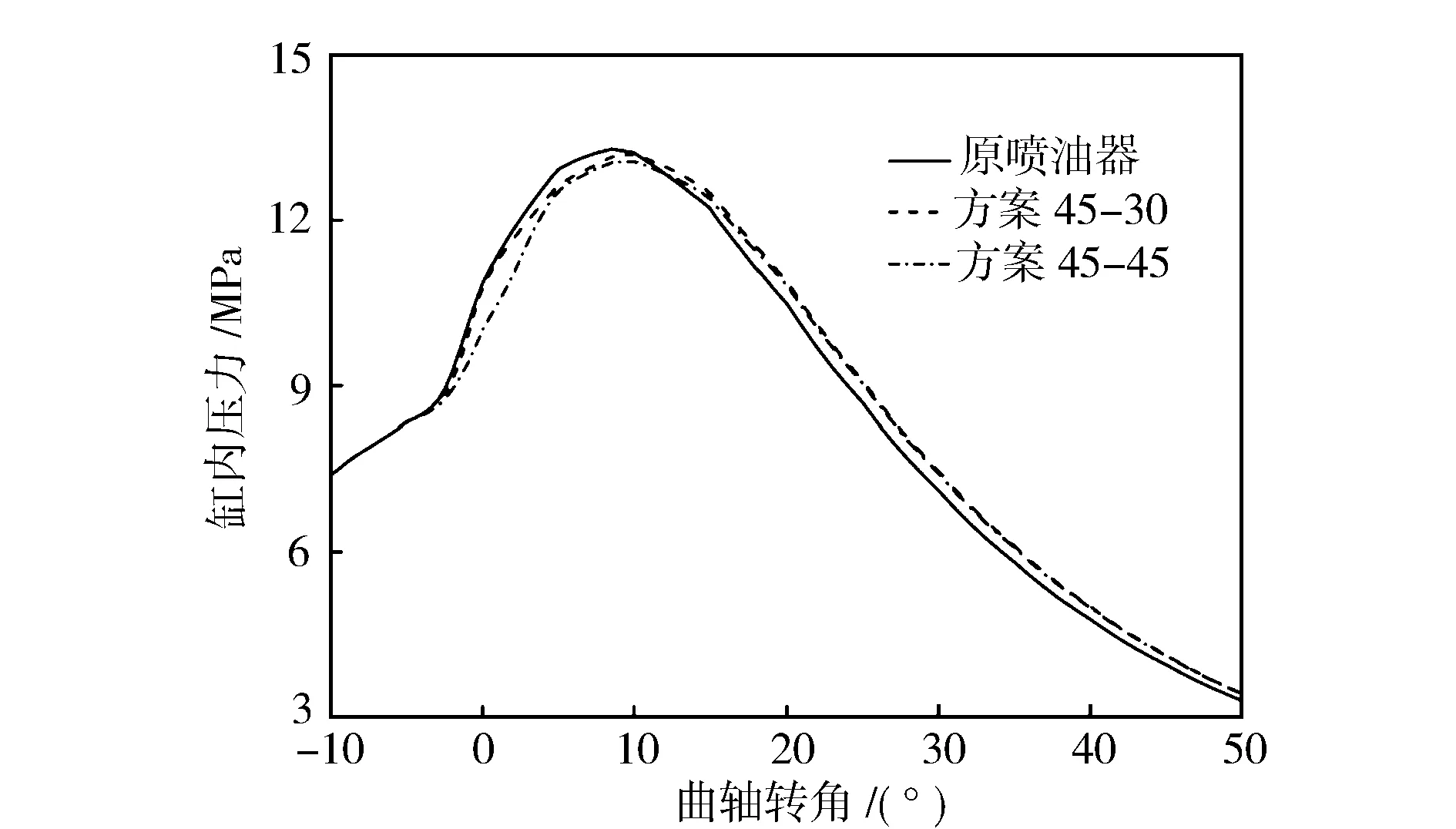

对比结果表明,燃烧热效率的提高有赖于选择合适的油束夹角,根据图10及前面分析,θ角对燃烧效率的影响较大,故确定θ角的最佳区间为30°~45°。最大燃烧热效率点对应的夹角组合为45-30,此组合下柴油机效率虽高,但压升率过大(0.75 MPa/(°)),将会增加燃烧噪声,因此在对燃烧噪声有要求时,为追求柴油机NVH性能,需牺牲部分燃烧效率,寻找合适的压升率作为最佳燃烧参数匹配目标值。基于以上原因,最终选定油束的夹角组合为45-45,不难发现,当θ=45°时,在热效率仅降低0.54%的前提下,气缸内的最大压升率下降了0.31 MPa/(°)。为进一步分析优化方案的差异,对比了优化前的喷油器、方案45-30及方案45-45的放热率和缸内压力在上止点附近的分布曲线(见图12和图13)。

图12 雾束夹角优化前后的放热率对比

图13 雾束夹角优化前后的缸内压力对比

由图12可见,γ角从30°增大到45°后,燃烧初始阶段的预混燃烧后移,燃烧前期的预混放热量减少,燃烧重心整体向后移动,但整体的放热量变化不大,这对于后续柴油机的排放优化有重要意义。同时OP2S柴油机最大压升率明显降低,这对改善柴油机缸内燃烧过程的平稳性以降低柴油机的振动噪声亦具有重要意义。

4 结论

a) 增加喷油雾束夹角,将会改善油气混合效果,进而提高燃烧效率;但过大的喷油雾束夹角将增大油雾与缸套、活塞碰撞的可能性,不利于油束雾化;

b) 当喷油雾束夹角γ=30°、θ=45°时,OP2S柴油机获得最大的燃烧热效率,但此时OP2S柴油机的压升率较高,燃烧粗暴,燃烧噪声大;将γ提高至45°,在热效率降低0.54%前提下压升率降至0.44 MPa/(°),可有效改善缸内燃烧过程的平稳性。