车载充电机拧紧工艺缺陷与解决方案综述

2023-08-28钱彬彬

钱彬彬

(沈阳新松机器人自动化股份有限公司,沈阳 110000)

近几年,在国家政策的支持下,新能源汽车产销量保持较快增长,国内龙头汽车厂商已有宣布停产燃油车,全面切入新能源汽车赛道。而车载充电机(OBC)是固定安装在电动汽车上用于控制和调整蓄电池充电的电能转换装置,功率国内小功率居多,如2~4 kW。国外目前大功率充电机居多,如9.6 kW、22 kW 等。充电机装配目前国内多以手工装配或半自动装配为主,个别工艺如某工序螺钉较多会采用自动打钉,但大部分都是人工手持气动扳手完成螺钉初拧,产线最后一个工序,再采用专用电动拧紧轴复拧。这样易导致螺钉锁紧一致性不好,螺钉出现浮锁,充电机内有掉落的螺钉颗粒,生产效率低,质量不可追溯等系列问题。为应对智能电动车对充电机的高质量要求,需要不断优化充电机自身的结构,符合自动化需求,同时行业提升其自动化装配比例,保证质量,完成拧紧力矩采集,信息质量追溯等多维度需求。

1 充电机拧紧工艺分析

1.1 充电机装配工艺

充电机含拧紧、涂胶、装配3 大工艺,而紧固件对充电机的生产、使用都是相当重要的。由于电动拧紧轴精度高、性能稳定,并具有防错和可追溯性等功能,所以电动拧紧轴的应用可以有效保证充电机装配质量。充电机装配工艺80%为螺栓紧固操作,并且其中对于拧紧检测大部分为扭矩检测,电动拧紧轴可以对拧紧螺栓记录扭矩大小,有效地提升了拧紧质量。

使用自动拧紧过程的情形,主要考虑因素如下。

1)规划总产能及产线节拍。

2)工艺排布考虑柔性线生产,适合多型号混流生产。

3)单工序螺钉种类集中,数量较多。

4)拧紧精度等级与质量管理级别。

拧紧系统需要针对拧紧位置的情况进行分析,以此确认拧紧类型。拧紧干涉类型通常有平面无干涉、单边干涉、多边干涉和沉孔干涉。拧紧位置周边的干涉情况是决定采用何种拧紧模块的关键因素。

1.2 拧紧工艺实例

自动拧紧工位,具备螺钉种类唯一、螺钉数量较多,要求精度等级高、质量管控可追溯等要求。此处以充电机中PCB 板拧紧过程为例,如图1 所示,充电机在PCB 板零件装配到位后,需要用标准螺钉对其进行锁紧,螺钉锁紧要采用十字交叉,顺时针方向逐次拧紧到位,自动化动作见表1。拧紧工艺可以按照工艺实验结果进行,如选用自攻钉、弹垫螺钉、耐落螺钉和平螺钉等,从而保证装配工艺的质量。

图1 OBC 实物图

2 自动拧紧方法分析

2.1 气吸钉

气吸方式,三轴机器人带动吸钉模组,如图2 所示。采用负压方式,从固定供钉位置取钉,并移至打钉位置进行螺钉锁紧。不同材质(如不锈钢、碳钢等)的螺钉均可以完成螺钉的取料,并且较为适合精益化生产。过程中可对每颗螺钉进行长度检测、气吹洗螺钉表面异物。通过对选用伺服型拧紧轴,可对拧紧螺钉进行扭矩和行程进行监控和数据采集。此种方式动作流程较多,适合精益化生产管理,节拍占用时间长。

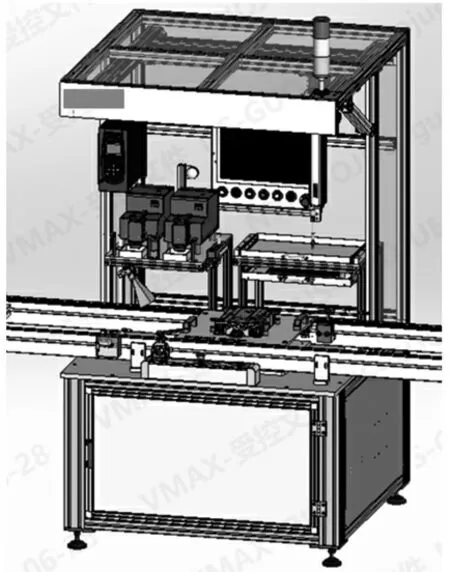

图2 单轴吸钉拧紧站

2.2 磁吸钉

螺钉材质属于碳钢系列,且具备被磁化,则可考虑磁吸方式,当单个工位螺钉较多(大于8~10 颗),可采用多头打钉方式,一次性完成8~10 颗钉吸取,并逐一打钉,省去拧紧与取钉位置多次往返时间,综合节拍快、效率高。打钉头运动执行机构通常有2 种方式选择,直角坐标机器人及SCARA 机器人方式,如图3所示。

图3 多头磁吸拧紧站

2.3 吹钉方式

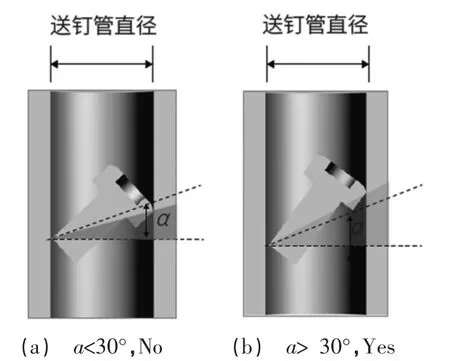

吹钉适合于高效送钉,节拍快的产线,由于其端部有鸭舌型夹头,故适用拧紧周边无干涉的情况。但对螺钉最大直径和螺钉总长有一定几何尺寸要求,最终检验标准为螺钉在送钉管内夹角不小于30°,如图4 所示。螺钉被吹送入枪头后,夹持块能够很好地扶持住螺钉螺纹段,确保螺钉能够在拧紧时保持良好的姿态。结构较为坚固耐磨,可以适应一定的位置偏差。无需工具可以直接将螺钉从枪头中取出,如图5 所示。

图4 螺钉气吹判据夹角

图5 气吹拧紧轴末端机构图

2.4 吹加吸钉方式

吹钉适合于高效送钉,节拍快的产线,且螺钉周边有干涉结构的狭小空间拧紧,如凸起、沉孔、过孔等,如图6 所示。螺钉吹送至枪头后,夹持块能很好地扶持螺钉,保证真空吸取时处于较好的姿态。吸钉管头部根据螺钉头部定制,与螺钉头部吻合,保证吸取螺钉时良好的气密性和螺钉垂直度。夹持块由气缸驱动开闭,这样避免了吸钉管和批头与夹持块的摩擦,防止螺钉吹送气过大导致螺钉掉落,提高使用寿命,如图7 所示。自制吸钉管和批头,结构紧凑,通用连接端口,易集成到工作站流水线等系统中。

图6 气吹加吸判据间隙图

图7 气吹加吸拧紧轴末端机构图

S>D/2+2,其中D 代表螺钉最大直径;S 代表螺丝刀中心至干涉壁垂直距离;不满足此条件,则需要选用吹加吸钉方式。

3 手动拧紧工艺分析

手动拧紧(如图8 所示),通常由智能平衡臂固定数控拧紧轴后,进行打钉。智能龙门臂,可以进行位置和顺序防错,如图9 所示。螺钉采用螺钉排列机进行自动供料,排列机通常包含2 种类型,一类是自定位后,拧紧轴模组去固定位置吸取,另一类是自动吐钉,取出来后,放置在拧紧枪批头末端。

图8 手动拧紧标准站

图9 智能龙门臂

4 拧紧质量管理

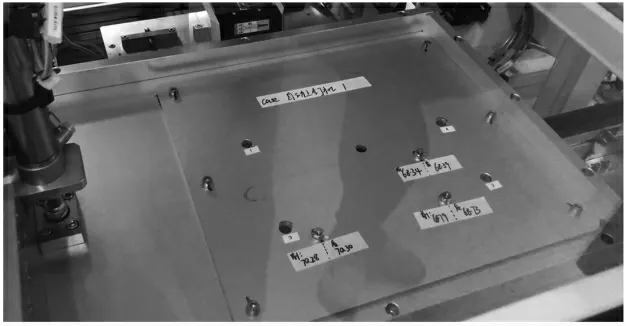

4.1 防螺钉护罩

螺钉打钉站,为防止螺钉掉落在壳体腔体内,造成质量事故,需要在螺钉安装工位配置防护罩。在螺钉安装位置正上方,开一个过孔,即使螺钉掉落,也落在防护罩上,不直接落在产品腔体内,不同产品通过更换防护罩过孔板即可完成兼容,如图10 所示。

图10 方螺钉盖板

4.2 扭矩和行程点检

拧紧轴在经历长久的生产过程中,难免会有螺钉松动、设备自身故障、精度丢失等现象。为让拧紧工艺始终保证质量,需要对拧紧工艺参数、扭矩及行程进行定期点检,按大规模产线生产,通常按照生产要求在生产前进行点检。

扭矩点检,采用扭矩检测仪固定在标准托盘上,自动从线首运行至线尾,逐个接受拧紧轴的拧紧动作,从而采集额定扭矩,超差则报警。

行程点检,在点检托盘上设置一个高精度的台阶块,如台阶高度差为5±0.01 mm,通过收集拧紧轴接触台阶表面记录数据,自动运算△值,超差则报警,行程精度不符合规范要求,进行记录和提醒。

4.3 拧紧曲线

拧紧曲线是扭矩随着螺栓旋入角度的增大而变化的过程,包含扭矩、角度、时间及转速等信息,通过对曲线分析客户看出拧紧是否合格,如图11 所示。可实时跟踪记录螺钉初期旋入阶段、中期拧入阶段、尾器拧紧阶段各扭矩值。将数据曲线上传至服务器,可进行后端的数据分析和不合格品溯源。

图11 角度-扭矩曲线图

4.4 防错功能

拧紧结果防错,在正常拧紧情况下,有可能出现扭矩和转角不合格情况。

这些情况有可能发生在最终拧紧阶段,也可能发生在任一中间阶段。对此特别需要设计几种纠错动作。

1)自动拧松不合格的螺栓并停止,同时对应的指示灯给出不合格报告。

2)全部螺丝自动拧松并停止,同时对应的指示灯给出不合格报告。

3)对于不合格的螺栓,自动拧松后重新开始,合格后和其余的合格螺栓一起进入下一拧紧步骤。

4)全部螺栓自动拧松,然后拧紧步骤跳转到其他动作,或者重新开始拧紧。

5 结束语

现代工厂电动拧紧供钉方式有多种,螺钉自动拧紧的工艺选择,涉及因素较多,如节拍、螺钉材质、螺钉尺寸和螺钉锁紧孔位周边特征等因素。目前,自动拧紧已经广泛应用于电控产线装配生产过程中。随着国内新能源汽车不断发展,智能制造、黑灯工厂需求不断显现。对螺钉拧紧追索要求成为核心要素。从而规避人工打钉无序、丢件、管理不规范问题,通过对螺钉拧紧进行规范化、标准化、模块化设计,使设备在满足使用功能的基础上,能够极大限度地符合人机工程要求,降低员工劳动强度,提高操作安全性和生产效率,助力汽车制造自动化、智能化水平提升。