深基坑支护的变形效应及专项施工方案

2023-08-28曾里

曾 里

(江西省地质工程集团有限公司,南昌 330029)

深基坑支护工程施工难度大,特别是应用在地铁地下空间的岩土工程,需要提前做好试验测试及模拟分析,通过对模型试验的力学分析等比在实际工程中,以便在设计施工环节降低事故风险,提升岩土工程深基坑支护技术的应用效果。

1 地铁车站深基坑支护的变形效应分析

1.1 变形效应模型试验设计

文章针对南昌某地铁车站地下空间岩土工程深基坑的变形效应进行分析,通过对开挖作用下基坑受力形变特征、破坏模拟及基坑支护体系的研究,从而得出模拟试验的数值结果,进一步得出基坑边坡及支护体系的稳定性系数,具体的试验操作如下。

1.1.1 模型试验装置设计

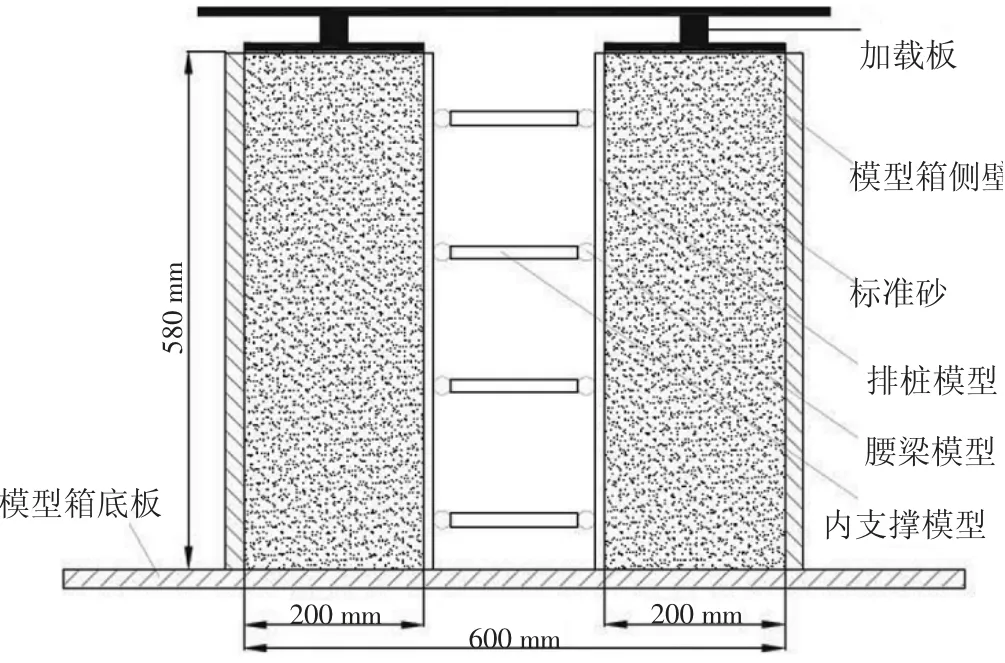

结合地铁车站地下空间深基坑岩土工程的地质及地形特点,采取了明挖法,将开挖深度设计在18.50~19.50 m 之间,开挖进行中要考虑地下水深度,将底板的标高设计为132.84 m,使其高于地下水深度。开挖前的边坡支护采用排桩加内支撑方法。变形效应试验需要模拟以上施工过程,应用箱式模型箱系统实现模拟过程,并将箱体尺寸设计为长×宽×高=0.8 m×0.6 m×0.55 m[1]。模型箱框架材质选用钢结构,底板及侧体材质选用有机玻璃,试验过程中所需的侧壁支护档墙、排桩、腰梁及内支撑材质采用白卡纸,在需进行竖向荷载的加载试验时采用砝码,进行竖向位移监测后记录的数据采用百分表读取,横向位移监测数据可用人工记录方式。实际应用中模型箱系统模型如图1 所示。

图1 模型箱系统模型图

1.1.2 模型试验过程设计

准备好试验装置及材料后,进行过程设计,第一步对模型的相似关系进行分析,在依据相似理论的基础上(相似正定理、π 定理、相似逆定理),选取几何相似常数为1∶40,并且要求模型试验中的模量与强度参数相似[2]。采用量纲分析法进行π 项式和相似准则方式的计算,进而得出试验所需物理量的相似比,具体数据见表1。

表1 模型试验相似关系及相似比

结合上文中模型箱的尺寸,可以将模拟试验场地的尺寸设定为长×宽×深=32 m×24 m×22 m。

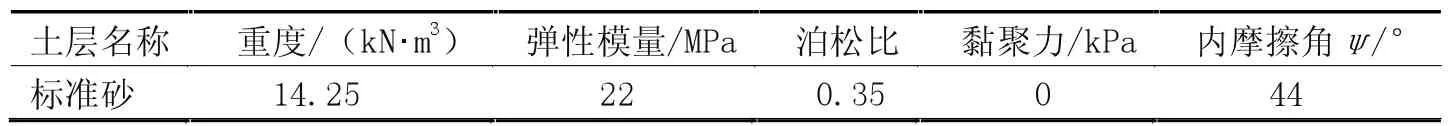

第二步对模型场地进行铺设,模拟实际地铁站地下空间岩土工程的地质情况,对模型试验箱进行8 层铺设,第一层铺设杂填土(0.8 m)、第二次铺设素填土(1.2 m)、第三层为黄土状粉质黏土(4.6 m)、第四和五层均为粉质黏土(分别为5.6 m 和8.5 m)、第六次铺设卵石(9.8 m)、第七和八层铺设泥岩(11.5 m),8 层总铺设厚度为42 m。考虑到模型箱的体积限制,铺设粉质黏土会给试验造成较强的边界效应,因此将其改成标准砂,得出相该层的力学参数,见表2。

表2 模型箱标准砂铺设层的物理力学参数表

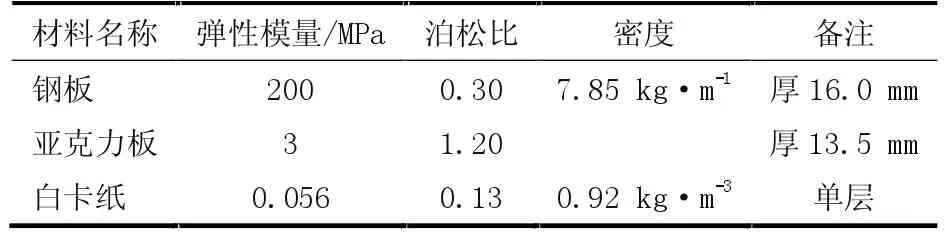

第三步进行模型结构的支护设计,模型箱框架为钢结构,底部及侧体的有机玻璃采用亚克力板,支护档墙、排桩、腰梁及内支撑采用白卡纸进行支护,相关材料的基本参数须达到表3 要求。

表3 试验材料参数表

1.2 变形效应模型试验施工

模型试验施工首先需要进行底层铺设,根据模拟试验设计要求,将相应土层铺设到箱体中,注意铺设时每隔10 cm 夯实一次,并且结合铺设土层高度进行支护操作,支护部件进行安装时,排桩作为支架,将腰梁与内支撑用热熔胶粘结,白卡纸用双面胶贴在两侧,实现对支护档墙的支撑[3]。

其次要进行数据测量,重点测量数据为箱体中土层的竖向沉降、支护体系中排桩的横向形变,竖向沉降采用百分表测量,横向形变采用伸缩刻度尺测量。应用4 个百分表分别放置在箱体四角,并设置加载位移为2 cm,记录4 个百分表读数,在加载量为0 时测量出各个截面与排桩交点距离,随着加载量的增加,继续测量截面与排桩交点距离,将每一次的加载量设置为50 kg砝码,直至8 次加载后,加载量达到400 kg 砝码时模型损坏,测量数据读取环节结束。

1.3 变形效应模型试验加载

试验加载时选用5 kg 与10 kg 砝码逐次加量,通过测量模型基坑周边地面载荷形变来分析实际地铁车站的基坑变形规律及结构受力变形规律。进行8 次加载试验取得的测量数据见表4,箱体试验的平面模型如图2 所示。

表4 试验加载方案及测量结果

图2 模型试验数据监测点平面图

模型试验加载设计时,每次加载后需要静止10 min 再读取百分表数据,由于基坑周边荷载均小于30 kPa,因此加载试验荷载设计为25 kPa,累计加载的土体数量荷载为33.3 kPa,从0 到400 kg 分8 次进行,每次增量为50 kg,得出土体的竖向应力为4.17 kPa[4]。

1.4 变形效应模型试验结果

根据试验读取结果,可以分析图2 中7 个排桩的位移变化规划,首先看箱体土层深度对桩身位移变化的影响,由于位置的不同,1 号排桩在基坑边缘,在荷载作用较小时,排桩位移变化先减小后增大,随着荷载量增加,位移变化出现先增大后减小的情况,出现位移变化点在土层距顶面250 mm 处(参照比例,在实际工程中为10 m);第2 号排桩到第6 号排桩与边缘有一定距离,随着土层深度的增加,其位移变化为先不变后增大,在荷载量较小时位移变化较小,荷载量较大时位移变化较大,位移变化点与1 号排桩相同;7 号排桩距离边缘最远,在土层深度不断增加后,其位移变化逐渐增大,并且在荷载量较小时位移变化较小,荷载量较大时位移变化较大。

其次看荷载变化规律对桩身位移的影响。分析试验的数据结果可知,由于基坑边界效应的影响,截面一、截面二和截面三处的排桩位移随着荷载量增加,其位移增加的变化量较小,几乎可以忽略其变化;但随着土层深度的增加,桩身的位移均出现一定程度的变化,按照变化幅度从小到大的顺序依次为:截面一、截面二和截面三。

2 地铁车站地下空间深基坑支护的专项施工方案

2.1 地铁车站地下空间基坑施工概况

本文围绕南昌某地铁车站地下空间岩土工程进行施工设计,其工程标段涉及7 个地铁站。深基坑采用明挖顺筑技术,结合上文的变形效应试验结果分析,车站的围护结构需要用到钻孔灌注桩+内支撑的支护模型,土方开挖分4 次进行,这个过程中配合使用3 层支护操作,第一层支护应用800 mm×900 mm 的砼体,第二层支护采用ϕ800,t=16 mm 的钢管,第三层支护采用ϕ609,t=16 mm 的钢管。

2.2 基坑专项方案施工设计

2.2.1 基坑开挖设计

基坑开挖要采用竖向开挖方式,从上至下逐层进行,挖进的每一层层底标高高度设计要低于支撑底标高,两者差值为0.5 m,土方的4 次开挖需要分9 层进行,具体的开挖要求就开挖标高数值见表5。

表5 土方开挖范围及深度表

开挖进行中,第一层的开挖可以应用1 m3反铲式挖掘机,开挖深大达到过钻孔灌注桩桩头时,进行第一层混凝土支护;第二层到第五层开挖应用长臂挖掘机及中型挖掘机,此时挖出土方量较大,需要配合自卸式汽车运送至指定场地;第六层到第九层,以及端头井开挖应用PC220 挖掘机,随着竖向开挖深度的不断加深,每一层开挖前需要清理好土层杂物,挖出的残留土方应用液压抓斗机或土斗吊至地面运走。

2.2.2 基坑排水设计

监测岩土工程的地下水位后发现挖进的基坑底部低于水位2.7 m,而且端头井位置距离水位线最近的距离为0.5 m,基坑挖进过程中会存在渗水情况,因此需要在基坑处加装降水井,根据开挖进度,每一层设计相应的集水坑,遇到渗水时运用水泵及时抽出。在降水井中安装一条无缝隙的水泥砾石滤水管,直径为400 mm,由于地铁站地下空间开挖深度较深,对降水井的壁面需要用钢管支护,在距离井口处3 m 到井口位置的滤水管用无纺布包裹2 层,并且在井深范围内回填C3~7 mm 滤料[5]。

2.2.3 基坑支护设计

地铁站岩土工程处原路面为混凝土路面,需要在支护施工前对其破除,第一层开挖时,采取混凝土支护设计。首先,需要将钻孔灌注桩灌注多余的混凝土凿掉,位置与冠梁梁底标高相等。后续的钢筋支护需要设计出活络端、固定端及中间段,并对活络端施加一定的应力,保证应力不变的情况下运用吊装设备将钢支撑材料放置在设计位置,此时吊钩不能松开,牵引出活动头一方使其支撑钢围檩,在此间隙应用2 台100 T 液压千斤顶代替活动头做支撑。注意施工进程中千斤顶的顶压要保持一致,顶端的轴力方向始终平行于支撑中线。混凝土支护及钢筋支护的轴力标准值见表6。

表6 预加轴力控制表

3 结论

文章通过对地铁车站地下空间岩土工程结构进行模拟试验分析,总结出工程实际中的基坑沉降位移规律及排桩水平位移规律,在此基础上,对车站开挖、排水、支护过程进行专项设计,保证基坑岩土工程支护施工过程能够顺利进行。