PLC 在煤矿胶带输送机上的应用分析

2023-08-28张体蒙刘庆伟

张体蒙,陈 光,刘庆伟

(山东能源集团兖矿能源股份有限公司东滩煤矿,山东 济宁 273500)

0 引言

在矿井煤炭运输中,煤矿皮带运输机是最为重要的设备之一,通过应用该设备能快速的将开采的煤炭从矿井中运出,降低了人力资源投入,并节约了大量时间,保证了开采量。但由于长期使用,一些皮带运送机会出现不同程度的问题,而通过引入PLC 控制系统,采用PLC 作为煤矿胶带运送机的控制核心,能极大程度的提升系统的可靠性以及工作效率,减少设备出现故障的概率,降低工作人员的工作量,对于保证采煤效率和采煤安全有着重要的作用。

1 PLC 可编程逻辑控制器概述

PLC 控制系统是一种以微型处理器为基础核心来实现自动控制的系统,由于其结合了现代计算机技术,自动控制集1/4 控技术和信息化技术,使得其具有体积小、操作便捷、维护简单、可靠性高、功能性强等优点。现如今该系统已经被大量使用于工业生产之中,采矿业自然也是重点应用领域。

PLC 系统软件采用的是梯形图编程,其具有模块化特点,这使得系统具有较强的独立功能性。当工作人员启动设备后,首先要对设备情况进行检测,当检测确定设备处于正常状态时,设备就会正常启动,如果出现异常,设备就会转入其他相应的功能之中。设备还设置有急停按钮,只要按下急停按钮就能让设备完全停下,并且该系统还具有远程操作功能,只需要在远程工作站中设定相应的条件,就能对设备运行状态进行监控,对设备进行控制[1]。

2 PLC 系统的主要功能

PLC 系统需要设置大量的功能,才能确保系统发挥实际效果。当将该系统应用到煤矿胶带输送机上时,能满足皮带运输控制系统和皮带运输保护系统2 个方面的现场功能实现。控制系统的重点是对操控系统进行整合,通过构建完整统一的控制系统来帮助工作人员更好地对设备进行管理控制,其工作方式一般被分为自动状态和维修状态。在建立控制系统后,工作人员可以在总控台通过几个开关轻易的实现设备的启停、改变设备运行状态等行为。而保护系统则能对煤矿胶带输送机实施六大保护,一旦出现了堆煤、烟雾、跑偏等动作时,皮带就能迅速识别随后自动停止,这能极大程度的保证人员和设备的安全,避免出现故障和意外,保证采煤安全和采煤效率。

通过该系统,相关管理人员能更好的对设备情况进行监控,一旦设备出现故障,维修人员能及时通过系统找到故障位置和故障原因,并快速维修。同时因系统会通过传感器对设备运行状态进行监控,相关管理人员能通过计算机来对设备的运行状态、运行参数进行监控和了解,并对数据进行统计和分析,这对于发现设备异常、分析设备运行情况等具有良好的效果。如,经过长时间的数据采集,相关人员就能利用数据来对设备情况进行分析,例如根据多次设备数据显示,每运行超过1000h,设备就会出现一次过热故障时,相关工作人员就可以在之后采取相应措施,在设备运行到900h的时候将设备暂时关闭并进行维护,从而避免设备发生故障,将设备运行安全问题从根源上解决。

PLC 系统不仅会对煤矿胶带输送机进行监测和保护,同时也会对自身系统进行保护,当扫描仪、适配器或是其他部件出现问题时,系统也会迅速扫描并判断故障,随后会及时报警并停止设备运行,相关管理人员就能尽快对系统进行维修[2]。

3 PLC 在煤矿胶带输送机中的工作原理

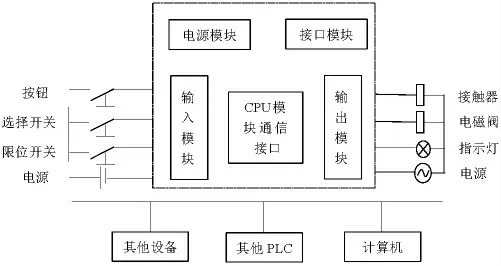

在设备运行时,PLC 系统首先会进行初始化处理,并根据开采的实际需求选择更加适用的对策控制模式。当设备处在自动控制状态下运行时,设备中的PLC保护系统会对设备运行情况进行监测,保证设备的安全稳定运行。煤矿胶带运送机在运行过程中,系统会将输出电流、运行速度、轴承温度、油温等基础参数,并通过变频控制器进行控制。而随后PLC 控制系统会对这些参数进行处理,一旦出现过载情况时,变频控制器就会自动对设备运行状态进行改变和调整。PLC 系统工作原理如图1 所示。

图1 PLC 系统的工作原理

PLC 控制系统有着两种控制方式,地面集控和人工就地控制。

地面集控又被细分为地面远控集中控制和地面自动集中控制,通过在胶带输送机的机头安装集控操作台,就可通过操作台来远程或就地对胶带运送机进行操作管理,当启用远程功能时,地面集控工作人员只需要在操作时,使用计算机来远程启动胶带运送机,极大的便捷了工作。同时,由于远程操作的加入,还可以在胶带运送机中加入联合闭锁,让胶带运送机实现逆煤流开、顺煤流停,并且同时操作人员还能在操作室中通过联合闭锁来实现对全部设备更好的操作。

人工就地控制是指井下操作司机、相关检修人员都可以通过胶带运送机机头的控制系统来控制设备的运行。当胶带运送机为就地模式时,集控室的操作人员就无法对该胶带运送机进行远程操控,必须要到井下机头上亲自操控该胶带运送机,该方法一般适用于对该设备进行修复和检查时使用[3]。

4 基于PLC 的煤矿胶带输送机系统整体方案设计与控制要求

4.1 整体方案设计

PLC 系统在运行中主要存在3 种操作方式,中央自动控制、人机共同控制和机旁人工控制,但这3 种控制方式都需要借助转换开关才能得以实现。

中央自动控制方式是指工作人员能够在中央控制室对设备进行操作,其具体的操作步骤是工作人员通过转换开关将设备的运行管理方式从手动转变为自动,在这种模式中,管理人员可以利用转坏开关把状态信息通过干接点形式输送到PLC 系统之中,这些信息就会经过电脑处理显示在中央控制室的显示器上,操作者就能通过显示器对现场情况进行了解。

人机共同控制则是现场作业的自动控制,一般在对设备进行调试,或是中央自动控制存在问题时使用。

机旁人工控制则完全是手动控制,当对设备、系统进行维护、维修时,就会使用到该模式,当需要对局部零件进行动作时,就需要借助机旁操作按钮实现。当使用该模式对设备进行控制时,各个传动机构便会自动解锁,各个传动机构就能单独启动或是停止。

4.2 硬件设计

堆料机是将煤炭从胶带运送机上堆放到料场中的重要设备,堆料机与胶带运送机的输送电机、行走电机、动缆与控缆电机、液压泵电机的控制相连接。在将PLC 系统应用到胶带运送机上时,就要保证这些辅助机械共同构成控制系统,并确保其能稳定运行。

当取料机出现故障时,PLC 系统就会迅速借助蜂鸣器进行报警,并且管理人员还能借助显示屏对故障情况进行了解。并且在应用了PLC 系统后,还能实现自动取料功能,通过操作平台的起动控制按钮和自动停止按钮就能对取料机进行操作。同时,管理人员还能利用手动控制来进行手动取料,保证工作效率。

4.3 软件设计

对触摸屏进行设计是为了完成系统监控与控制功能,并借助触摸屏来对管理人员展示设备参数和各类信息。但为了提升管理质量,在对PLC 系统进行设计时,一般会将界面分为主控画面、参数显示画面、状态显示画面和报警画面。

在控制程序执行完成后,系统会自动转入输出环节,此时PLC 控制器会不断对控制逻辑和数据进行刷新,执行机构也会对控制逻辑进行控制,此时输出的数据就会对胶带运送机的运行情况进行决定,从而实现胶带运送机的自动控制。

目前对PLC 系统进行设计一般使用的是STEP7-MicroWIN SPS V4.0 软件,在早期一般会将系统分为两部分,独立堆料机和取料机。在堆料机系统中,一般包含有1 个主程序、1 个终端系统和6 个子程序。主程序是整个程序的核心,能够对程序进行初始化设置,并在工作中调动系统的子程序和各类数据。在系统之中,如果出现故障,一般会都为停机故障和不停机故障,胶带输送机中的不停机故障有四种,输送带打滑、输送带跑偏、料流检测不够准确、液压油的油位偏低,目前对着四种故障进行处理一般使用滤波出率,而滤波时间则需要管理人员通过操作屏进行[4]。

5 PLC 在煤矿胶带输送机上的应用要点

5.1 电动机的电气制动

由于皮带机的制动原理与汽车等常见制动原理不同,皮带机系统的制动主要是通过改变电动机励磁的电流方向,改变电动机制动扭矩的方式来达到制动的目的。但由于励磁绕组的时间常数非常大,这就使得可以通过增加强励电压来缩短转矩反向的时间。

在对皮带机进行电气制动时,可以使用接近3 倍左右的强烈电压来进行制动处理,但在进行控制时,要保持极高的科学严谨态度,在进行系统操作时要明确其运行条件和标准,当发出开车信号后,工作人员一定要想利用数字控制系统来对PLC 下达保护检查指令,在确定设备无任何异常后方可进行启动,一旦设备出现了异常问题,就要及时停止启动,并对问题进行修复。在未发现异常的情况下,工作人员的启动指令就会通过保护PLC 向操作PLC 发出开车指令,随后通过数字电控系统的指令,就可以实现变频调速操作,极大程度的保护了设备运行安全。

5.2 钢缆皮带控制系统

钢缆皮带控制系统是联动不同电动机运行的重要方式,其采用了均转矩运行原理,通过两套调节系统使用相同的速度调节器和给定积分器来保证转速相同。电流调节器的输出值相当于速度调节器的输出值,当两个电流调节器给定值相同时,其速度也就完全相同。在该系统中,两台电机的电磁通具有相同性,两台电机也为串联激磁,这就使得相连接的两台电机电枢电流还有扭矩都完全一致。

均转速的两台电机共用同一个给定积分器,这就使得两者的输出值完全相同,这就保证了两台电机的速度和速度反馈度也完全相同。而在通常情况下,只有在皮带需要换绳的时候才需要进行均转速运行。但两台机器处于均转速运行状态并不代表两台机器的运行状态完全相同,在此状态下,两台机器的负载承受情况也可能会出现不平衡的情况,此时机器内的电流也会出现较大的差异,因此,工作人员一定要对机器的各项参数进行全方面的了解后再进行工作。

5.3 安全与稳定控制应用

PLC 技术的煤矿胶带运送机控制系统是通过将PLC 系统安装到了煤矿胶带运送机上,并实现了串联,从而实现了井下的机械的集中控制,在同时由于互联网技术的融入,也能实现井上调度中心远程监控、管理胶带运送机的功能,极大程度的便捷了工作。在传统的采煤工作中,煤矿胶带运送机会昼夜不停的进行工作,但由于巡检人员较少,并且井下环境复杂,矿井较深,使得部分区域难以经常性得到巡检,这就可能会导致煤矿胶带运送机在工作中出现故障没有及时发现的问题。而一旦没有及时发现存在的问题,不仅会对采煤效率产生影响,降低企业的经济效益,甚至还可能会由于机械出现各类故障引发安全事故,威胁井下工作人员的生命安全[5]。

而通过安装PLC 系统,控制中心的工作人员就能全程对设备运行状态进行监控,对存在的问题及时发现。系统的存在让煤矿胶带运送机实现了堆煤保护、跑偏保护、温度保护、速度保护等功能,并且还配置有了急停功能,这极大程度的提高了设备运行的安全性和稳定性,为保证采煤效率和安全打下了良好的基础。

6 结语

信息化是所有工作生产的发展趋势,随着信息化时代的来临,传统的生产方式暴露出了生产效率低、安全性差等问题,目前信息化已经被广泛应用于各类生产之中。煤矿胶带运送机作为煤矿井下主要的运输设备之一,决定了煤矿的生产效率,通过将PLC 应用到煤炭胶带运送机之上,能让管理人员实现全程对设备的监控以及远程操作,在设备运行过程中能及早的发现可能存在的异常,在出现问题后能通过远程操作及时对设备进行关闭,并迅速找到问题对其进行修复,保证了井下作业的安全,为采煤行业的发展打下了良好的基础。