往复式液压隔膜泵活塞杆断裂原因分析

2023-08-28麻贵欢

麻贵欢

(平果铝业有限公司,广西 百色 531400)

0 引言

在往复式液压隔膜泵的运行过程中,活塞杆需要带动活塞在活塞缸内往复运动,以此为设备的运转与功能的实现提供动力,因此活塞杆的工作负荷也相对较高,容易出现断裂问题,对机组造成二次破坏,甚至引发泄露、爆炸等安全事故,威胁生产人员的生命安全。因此相关设备检修维护人员不仅要掌握相应的故障处理方法,而且要对活塞杆断裂的原因进行分析,采用更加针对性的处理办法,以此为往复式液压隔膜泵的运行安全与稳定性提供保障。

1 往复式液压隔膜泵概述

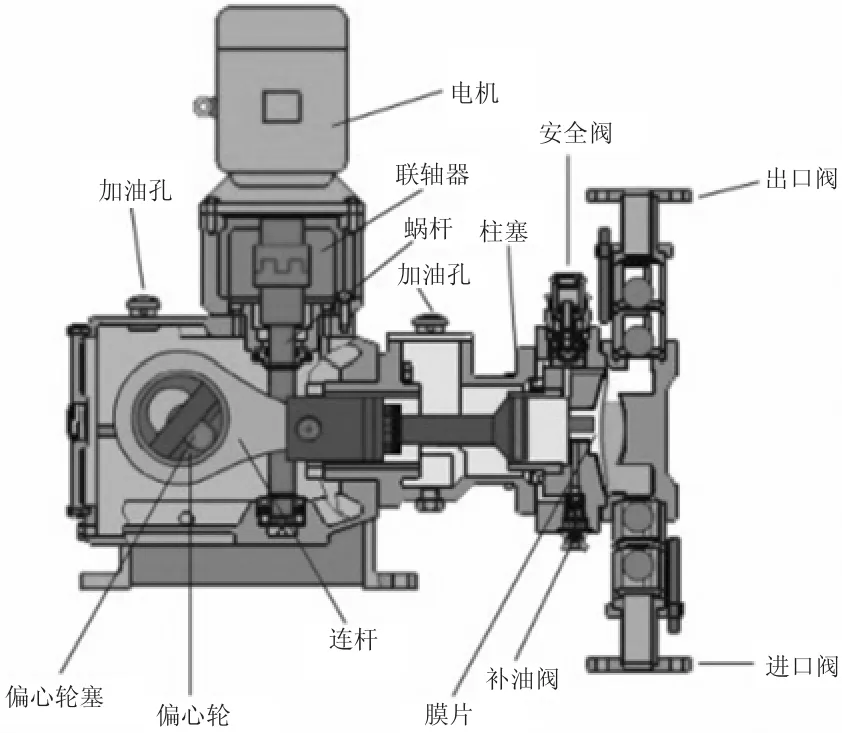

往复式液压隔膜泵(图1)是在传统液压隔膜泵的基础上改进得出的新式隔膜泵,一方面继承了传统隔膜泵的优势,效率高,流量稳定,适应性强,能够运送有毒、贵重或具有较强磨损性的液体,还能用作计量泵[1]。另一方面,往复式液压隔膜泵的活塞缸与泵体连接,活塞可以在活塞缸内部进行轴向往复滑动。在往复式液压隔膜泵的泵体内部还安设了前导向座与后导向座,内部设有可轴向移动的导向套,并在导向套与导向座之间设有复位弹簧。前后导向套内部由导杆连接,导杆左端为导杆套,右端为限位环,限位环与限制板固定在一起,限制板两端连接有隔膜,不与限位环固定的一端与泵体连接,并且在泵体下端设有补偿阀,与后导向座沟槽连通。通过上述结构与设计的改进,能够有效提升隔膜泵的运行稳定性,控制隔膜的最大变形挠度,以此延长隔膜的使用寿命,降低往复式液压隔膜泵的运行成本。

图1 往复式液压隔膜泵

2 往复式液压隔膜泵活塞杆断裂的原因

2.1 活塞杆的加工与安装

往复式液压隔膜泵内部结构如图2 所示,运行的过程中,活塞杆需要长时间承受较大的交变应力,这对活塞杆自身的抗疲劳性能提出了较高的要求。而在活塞杆加工的过程中,如未采用滚压操作加工螺纹,活塞杆在面对较大的应力时就有可能出现扭转荷载的现象,导致往复式液压隔膜泵活塞杆出现裂纹,缩减活塞杆的有效截面,形成恶性循环,最终引发活塞杆的断裂。

图2 往复式液压隔膜泵内部结构

在往复式液压隔膜泵安装过程中的问题也有可能会导致活塞杆的断裂。如果安装过程中导杆与沟槽的结合不够紧密,就有可能导致其在运行过程中出现脱轨的问题,导致惯性力增加,带动活塞杆与气缸套的轴线超出标准范围,加大活塞杆应力,提升活塞杆断裂的概率。

2.2 疲劳断裂

往复式液压隔膜泵运行过程中,活塞杆需要持续往复运动,承受着较大的交变应力与运行压力,在二者共同作用下,螺纹将成为容易出现裂纹的薄弱点,应力会因有效截面的面积减小而进一步集中,在到达活塞杆的极限后从根部瞬间断裂,这一现象被称为疲劳断裂。活塞杆断裂如图3 所示。

图3 活塞杆断裂

当活塞杆出现疲劳断裂时,突出的特点是断口平整,没有明显的变形与缩颈,成金属本身的正常颜色,且断口一般与活塞杆的中轴线呈近似垂直,而断口形态也是判断断裂种类与原因的重要指标[2]。这是由于活塞杆一般会选择强度与韧性都较为良好的材料,如果断裂原因为拉断或扭转,则断口必然出现明显的变形,只有疲劳断裂属“自然断裂”,断口处不会出现明显变形。疲劳断裂的第二个特点是不可预测的突发性,断裂时不存在明显的前期预兆,大多数情况下都是突然断裂。这受到活塞杆自身形状与加工方式的影响,两端螺纹的应力承受性能最差,对裂纹最为敏感,由此可见只要往复式液压隔膜泵依然处于运行状态,活塞杆的抗疲劳性就难免下降,活塞杆断裂也因此不可避免。

2.3 液击现象

在判断往复式液压隔膜泵断裂原因时,如果发现气缸内部存在大量液体冲刷的痕迹,则证明往复式液压隔膜泵运行过程中分离器内部的油水没有及时排出,导致气缸内部进水,活塞运动受阻,引发活塞杆的断裂,此时可以判断活塞杆断裂的原因为液击现象。

在往复式液压隔膜泵运行过程中,如果出现液体进入气缸的现象,则会导致活塞杆承受的应力突然提升,引发严重的液击现象,一旦达到活塞杆承受应力的极限,则会在其薄弱处引发活塞杆断裂[3]。不仅如此,液击现象还会引发一系列的后续问题,比如活塞的螺母有可能掉入气缸,在活塞的带动下保持高速运动的状态,猛烈撞击气缸盖,导致气缸盖破裂,甚至飞出气缸,危害工作人员的生产安全与生命安全。

2.4 螺母扭力过大

螺母的调校是往复式液压隔膜泵运行维护中的关键环节,在旋紧螺母,为活塞螺母施加阻力时,穿过活塞内孔的部分活塞杆,特别是带有螺纹的部分就会受力而产生伸长变形。当旋紧螺母所施加的扭力在规定范围之内时,活塞杆所受的拉力也在其刚性范围之内,不会对活塞杆的正常运行造成负面影响。活塞杆本身具备一定弹性,当螺母放松时,活塞杆就会恢复到原有的轴向尺寸。但当螺母扭力过大时,活塞杆所受的拉力就会超过其刚性范围,此时活塞内孔中的部分活塞杆,尤其是带有螺纹的部分就会发生塑性变形,在反复交变力的作用下导致活塞杆断裂。不仅如此,往复式液压隔膜泵的维修人员的工作习惯也有可能加重螺母扭力过大引发的活塞杆断裂,比如当被紧螺母的扭矩过大,且采用敲击的方式拧紧螺母时,活塞杆定位台肩外表面就会附带灰尘与金属粉末,提升其脆性,提高活塞杆断裂的发生概率。

3 往复式液压隔膜泵活塞杆断裂的解决方法

3.1 优化活塞杆结构

往复式液压隔膜泵活塞杆结构如图4 所示,由于疲劳断裂是活塞杆最为常见的断裂原因,而其出现与截面所受应力存在密切的联系,所以应当先对危险截面处的结构作出优化处理,在危险截面位置增加应力削减凹槽,避免应力过度集中,同时起到降低过渡处承受应力的作用。

图4 往复式液压隔膜泵活塞杆结构

另外,要对往复式液压隔膜泵活塞杆的台肩结构进行优化。原本的活塞杆台肩结构与活塞之间没有承压块,导致活塞杆与活塞之间的接触面积有限,活塞杆的局部应力增加,提升其断裂的风险。而优化后的新结构则在活塞杆台肩结构与活塞之间设计了承压块,起到了降低接触面比压的作用,同时使活塞杆在接触面上的荷载分布更加均匀[4]。不仅如此,活塞杆台肩部分与承压块结合也降低了活塞杆承受横向载荷导致应力弯曲而损坏的概率。

同时,要对活塞螺母进行优化,螺母扭力过大同样是导致往复式液压隔膜泵活塞杆断裂的原因之一。一般情况下,往复式液压隔膜泵的活塞螺母需要使用F型扳手进行紧固,扭矩较大,很难达成恰当的紧固效果,且无法实现对螺栓紧固力的精确控制。超级螺母结构主要是通过拧紧多个小螺钉产生较为强大的轴向顶推力,并将顶推力直接作用到硬化垫圈上。由于顶推螺钉的摩擦直径小,所以利用其对往复式液压隔膜泵的活塞螺母进行优化,就可以在较小的扭矩下实现高的顶推力,且能够通过扭矩扳手对每个小螺钉的紧固力矩作出精确控制,有效解决原有螺母结构因紧固力矩不精确导致活塞螺母松动的风险概率提升。

3.2 改进活塞杆的制作工艺

往复式液压隔膜泵活塞杆的制作工艺对其质量有着直接的影响,对其制作工艺作出改良能够有效提升活塞杆的性能与稳定性。在活塞杆螺纹的加工过程中,可以根据实际的性能需求选择滚压、轧制与削磨等加工工艺,优化最终的加工效果。同时,为了避免往复式液压隔膜泵活塞杆在粗加工后出现裂纹,则需要在加工前后对材料进行超声波探伤,一方面是为了确保加工材料的完好性,保证其在进行制作之前不存在裂纹;另一方面也是为了再次检查加工效果,避免存在暗伤的活塞杆投入使用。而对活塞杆的调制处理能够有效提升其抗疲劳性能与抵抗交变载荷的能力,降低其出现断裂问题的概率[5]。除此之外,在加工往复式液压隔膜泵活塞杆螺纹时还可以采用挤压加工的方式降低残余应力,延长活塞杆使用寿命与疲劳强度。

3.3 采用合理的预防措施

除了对往复式液压隔膜泵活塞杆本身进行优化之外,相关维修人员还可以采用合理的预防措施来防止活塞杆断裂,在保障人员的安全同时,降低往复式液压隔膜泵的运行成本。

首先,从往复式液压隔膜泵安装的角度出发,维修人员应当保障设备的安装质量。高质量的安装工作能够尽可能避免失误,为往复式液压隔膜泵创造良好的运行环境,保障稳定的运行状态,有效延长往复式液压隔膜泵活塞杆的使用寿命,因此在安装往复式液压隔膜泵时要严格按照安装标准进行施工,同时关注活塞螺母的扭矩与扭力。为保证安装工作的质量,应当选取经验丰富,操作规范的技术人员完成活塞杆的安装工作,避免人为因素对活塞杆的运行状态造成负面影响。与此同时,在安装往复式液压隔膜泵活塞杆的过程中要加强对活塞杆的保护,避免螺纹、螺帽等精细部位因为碰撞而变形。在安装活塞杆背帽之前还需要对活塞杆进行彻底清理,去除螺纹内淤积的杂物。

其次,相关维修人员还要对往复式液压隔膜泵以及活塞杆的运行状态进行定期检查。应当建立完善的设备ABC 检查维护制度(图5),明确不同级别的检修工作的内容与频率,为日常检查维护工作的展开提供依据。比如在对活塞杆进行日常检查时需要打开活塞,利用超声波检测活塞杆内部是否出现了裂纹,并通过着色探伤来检查其内部的完好性,螺纹部位需要进行重点检查,如发现存在安全隐患的活塞杆,需要及时进行更换。日常维修检查完成后,相关维修人员需要根据本次检查的实际情况与相关数据建立检修报告,以便于判断往复式液压隔膜泵的工作状态以及活塞杆的情况,对活塞杆的断裂原因作出深入分析,保障解决方法的有效性与针对性。

图5 设备ABC 检查维护制度

4 结语

往复式液压隔膜泵是在传统液压隔膜泵的基础上改进得出的新式隔膜泵,能够有效提升隔膜泵的运行稳定性,控制隔膜的最大变形挠度,以此延长隔膜的使用寿命,降低往复式液压隔膜泵的运行成本。对往复式液压隔膜泵活塞杆断裂进行分析,可以总结出活塞杆的加工与安装、疲劳断裂、液击现象、螺母扭力过大等原因。因此需要优化活塞杆结构,改进活塞杆的制作工艺,采用合理的预防措施。