砂性地层盾构掘进撕裂刀磨损规律分析*

2023-08-28王义盛杨志超赵小鹏闵凡路张建峰

王义盛 杨志超 张 炎 赵小鹏 闵凡路 张建峰

(1.中交隧道工程局有限公司,100102,北京; 2.河海大学土木与交通学院,210098,南京; 3.山东省枣庄市城乡水务局,277899,枣庄; 4.河海大学力学与材料学院,211100,南京∥第一作者,高级工程师)

0 引言

近年来,盾构法施工以其快速、安全等优点已成为城市隧道建设主要的施工方法之一。但在磨蚀性较高的地层中掘进时,刀具磨损是影响工程施工速度、造价的关键因素之一。在复杂地层中,偏磨、崩刃等刀具非正常磨损现象甚至会导致盾构被迫停机[1-2],如:南京长江隧道工程,盾构在穿越粉细砂与砂卵石等上软下硬复合地层时,因砂性地层石英颗粒含量高,刀盘刀具磨耗严重,导致盾构停机半年[3];武汉轨道交通7号线三阳路越江隧道工程,右线隧道盾构在进入复合地层后,外圈换刀频率增加至每推进20环换1次,刮刀和滚刀均出现了不同程度的偏磨或磨损[4]。因此,有必要依托具体工程开展盾构刀具磨损量实测,明确刀具磨损规律。

针对盾构刀具在不同地层中的磨损问题,文献[5]通过复合地层滚刀磨损量实测及影响因素分析,给出了不同岩层条件下滚刀间距合理范围,提出了合理设置滚刀装配扭矩、数量等减少磨损量的有效措施;文献[6]利用最小二乘法,建立了北京地铁4号线砂卵石地层盾构刀具磨损量与掘进参数、掘进距离的关系式,并提出了掘进参数的合理范围;文献[7]通过室内试验发现,砂性地层切刀安装朝向影响其磨损量,同时表面磨损形式、磨损量变化与安装半径、石英颗粒质量分数之间均呈正相关关系;文献[8]研究发现,在砂卵石地层中,设置撕裂刀可以减少刮刀的磨损量,但撕裂刀对刮刀的保护作用随距离的增加迅速减小;文献[9]依托成都地铁盾构工程实例,介绍了保护刀具、减少磨损量的方法,如利用重型撕裂刀替换滚刀、调整启动扭矩等。

在刀具磨损规律方面,文献[10]根据刀盘刀具切削土体受力特性,建立了一套基于受力分析的适用于砂性土深埋泥水盾构刀具磨损量计算的方法;文献[11]依据磨损量计算模型、刀具破岩力模型和实测工程数据推导,得到了盾构滚刀和切刀磨损量预测计算模型,模型计算值与实测磨损量间的误差小于15%;文献[12]根据滚刀破岩时与岩石相互作用的工作原理和滚刀的磨损机理,提出了基于滚刀破岩摩擦功的磨损量预测模型;文献[13]利用经验公式对盾构刀具的磨损量进行了分析计算,可预测刀具是否需要更换。此外,神经网络的方法也开始用于刀具磨损量预测,文献[14]依托孟买地铁盾构穿越风化岩层滚刀磨损实例,建立了刀盘扭矩和转速、推力、掘进速度、滚刀数量、滚刀直径等参数的CNN(卷积神经网络)模型,预测效果较好,拟合优度R为0.854。

以上研究多集中于滚刀、切刀在复杂地层特别是岩层中的磨损分析,关于砂性地层中盾构撕裂刀磨损规律的研究关注较少。本文依托南京和燕路过江通道大直径泥水盾构穿越石英颗粒质量分数高的砂性地层工程,开展盾构撕裂刀的磨损量实测,分析撕裂刀在砂性地层中的磨损规律,利用经验公式、BP(反向传播)神经网络对撕裂刀磨损量进行拟合,并探讨两种方法预测撕裂刀磨损规律的适用性,为实际工程中预测刀具磨损量提供参考。

1 工程概况

1.1 地层概况

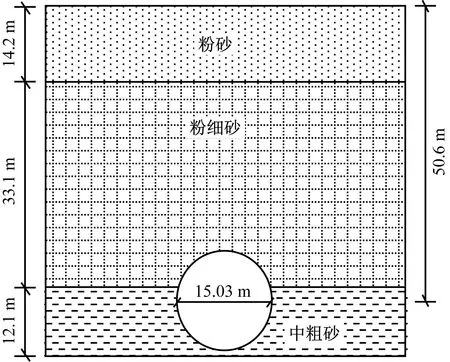

南京和燕路过江通道工程,采用2台开挖直径为15.03 m的泥水盾构施工,最大水深约为50 m,最大水压达到0.79 MPa。图1是该工程地质剖面图。盾构机主要穿过粉细砂层、中粗砂层、江底段上软下硬风化岩层、全断面风化岩复合地层等不同程度的风化岩层。隧道盾构段里程为YK1+732.209—YK4+708.589,长约2 976.38 m,其中第1环—第735环总长度约1 470 m,主要穿越粉细砂层、粉细砂与中粗砂复合地层。图2是盾构穿越YK3+290.000里程处的隧道横剖面图,砂性地层物理力学参数见表1。

注:圆圈中数字代表道具检查总次序。

图2 盾构隧道横剖面图(YK3+290.000处)

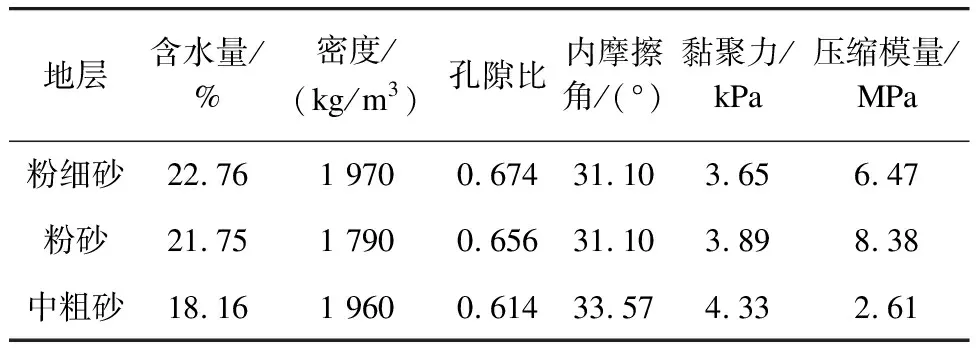

表1 砂性地层物理力学参数表

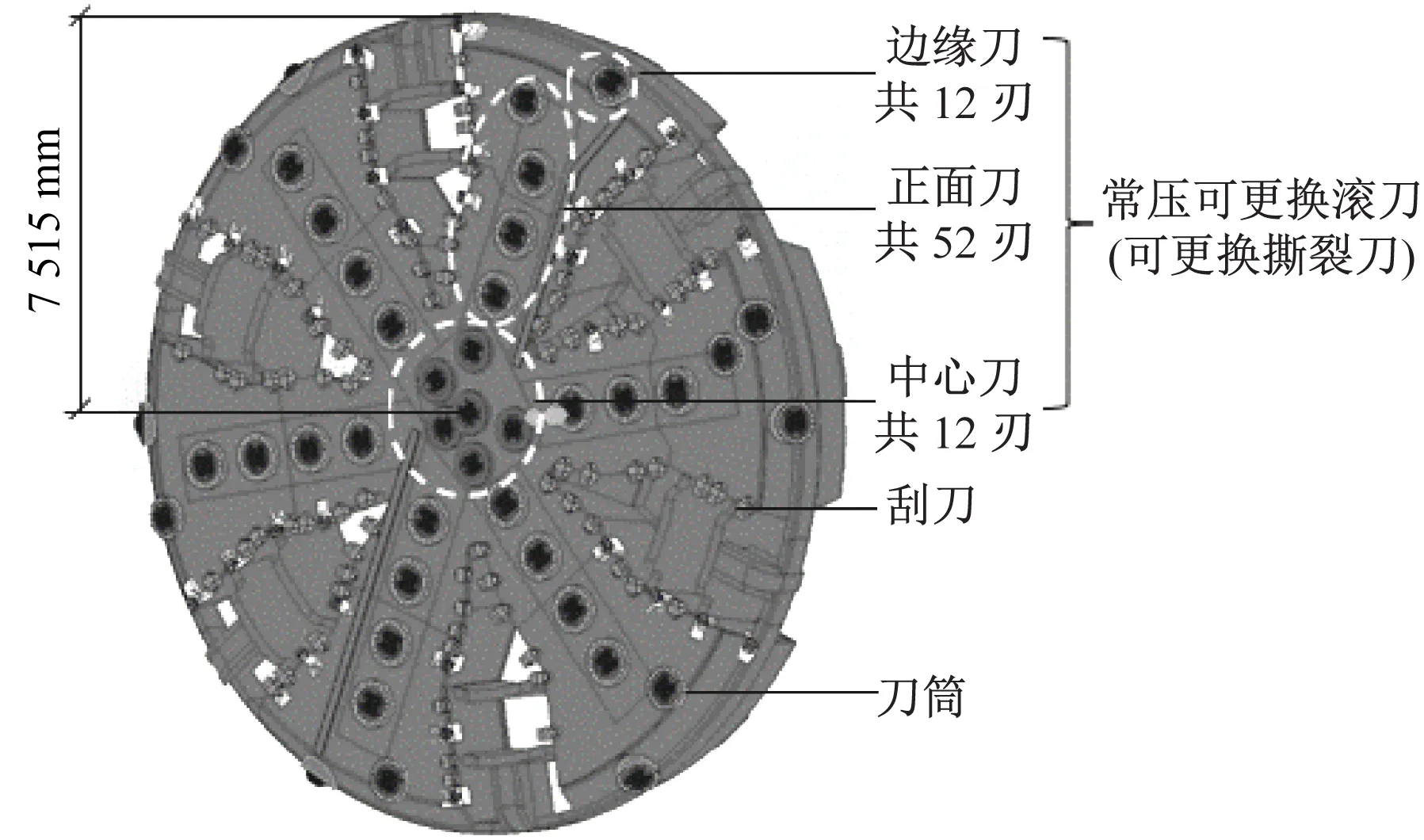

1.2 刀具布置

图3为本工程泥水盾构机的辐板式刀盘,刀盘由6根主辐条组成,开口率为29.7%。刀具类型包括滚刀、撕裂刀、刮刀等,其中滚刀与撕裂刀共用一个刀筒,两种刀具在不同的地层中可以进行互换,在砂性地层中掘进时安装撕裂刀,进入砂-岩复合地层及岩层后,将撕裂刀逐渐更换为滚刀。撕裂刀按切削半径由小到大分为中心刀、正面刀、边缘刀,其在刀盘上的排布情况见图3。中心刀布置在6个常压刀筒中,每个刀筒内置2刃刀具,共12刃;正面刀布置在26个常压刀筒中,每个刀筒内置2刃刀具,共52刃;边缘刀布置在8个常压刀筒中,其中4个刀筒内置2刃刀具,其余刀桶内置1刃刀具,共12刃。按照刀具的切削轨迹由刀盘中心向外依次编为1号到76号。

图3 盾构刀盘及撕裂刀布置图

2 砂性地层撕裂刀磨损量实测分析

2.1 刀具磨损量实测

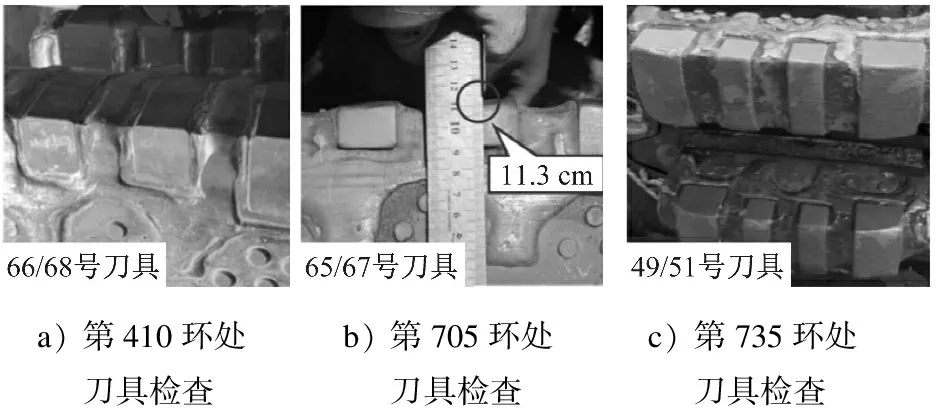

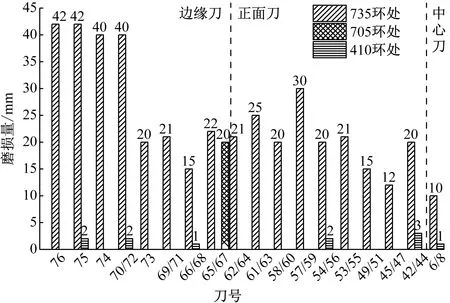

盾构从图1右侧砂性地层开始掘进,在砂性地层掘进过程中,对刀具共检查3次。图4是第410环、第705环与第735环处刀具检查时部分盾构撕裂刀的磨损情况,图5是刀具磨损量统计。根据现场检查实测,第410环处刀具刀齿磨损程度较轻,磨损量较小,所检查的6个位置的刀具中,刀齿磨损量最大为3 mm,3个位置刀具刀齿磨损量为2 mm,2个位置刀具刀齿磨损量仅有1 mm,刀具正常磨损,表面平整无损坏痕迹。对于第705环处刀具,仅检查一处边缘刀的2刃刀具,但此处刀具磨损量远大于第410环处的刀具磨损量,其中65号撕裂刀磨损后刀具高度为11.3 cm,磨损量达到了20 mm。

图4 三次刀具检查部分刀具磨损外观图

图5 三次刀具检查刀具磨损量统计

第735环处受检刀具的数量远大于第410环和第705环处的受检刀具的数量,刀具磨损面平整,没有出现崩裂等现象。按照刀具的分布区域,刀具的磨损呈现出阶梯状的形态。其中位于刀盘最边缘区域的73号—76号刀具磨损最为严重,这4把刀具的磨损量均大于40 mm,其余撕裂刀磨损量在20 mm左右;正面刀区域的刀具磨损量大致相同,约为20 mm,刀具表面磨损平整,未出现偏磨等现象;中心刀区域一处位置的刀具磨损量仅有10 mm。第735环后,盾构机开始进入砂-岩复合地层,撕裂刀不再适用,刀具检查的同时进行了滚刀的更换。总体上来看,砂性地层刀具的磨损面较为平滑,呈明显的打磨状,没有裂纹、断口或其他冲击造成的刀具损坏痕迹。

2.2 不同换刀区间刀具磨损量分析

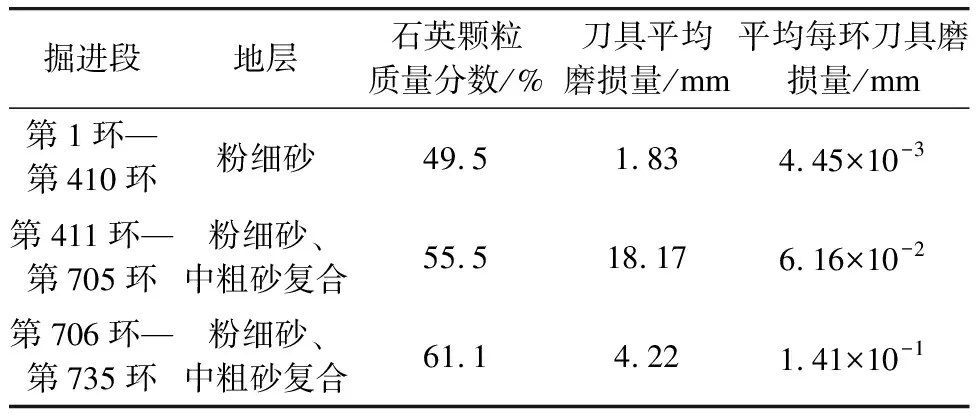

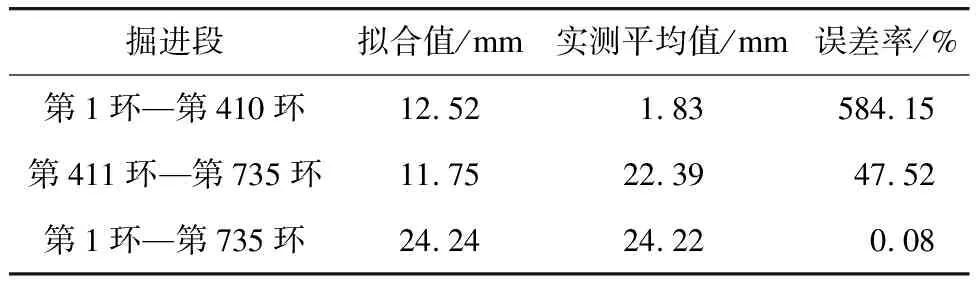

将所测得的刀具磨损数据进行处理,第410环处刀具平均磨损量为1.83 mm,第705环处刀具平均磨损量为20 mm,第735环处刀具平均磨损量为24.22 mm。将刀具的平均磨损量作为累积磨损量,则可以计算出每一掘进段的刀具平均磨损量。计算得到第1环—第410环掘进段刀具平均磨损量为1.83 mm,第411环—第705环掘进段刀具平均磨损量为18.17 mm,第706环—第735环掘进段刀具平均磨损量为4.22 mm。

为更直观地对比相应地层与掘进参数下刀具的磨损量,将每一段的刀具磨损量除以掘进环数,得到平均每环刀具磨损量(见表2)。第1环—第410环掘进段盾构机穿越地层中95.12%为粉细砂层,4.88%为粉细砂与中粗砂复合地层,可认为盾构撕裂刀的磨损主要由粉细砂层造成,石英颗粒质量分数在50%以下;第411环—第735环掘进段盾构机穿越地层中27.69%为粉细砂层,72.31%为粉细砂与中粗砂复合地层,石英颗粒质量分数超过了50%,石英颗粒质量分数越高,对刀盘的磨损程度影响也越大。

表2 三次刀具检查的刀具磨损量处理结果表

3 撕裂刀磨损规律分析

3.1 经验公式法拟合撕裂刀磨损量

3.1.1 经验公式

根据工程经验所推导的经验公式进行刀具磨损量拟合,具有简便、应用广泛等优点,文献[15]记录了一个比较经典的经验公式,见式(1)。

δ=KπDNL/(10V)

(1)

式中:

δ——刀具磨损量拟合值,单位mm;

K——磨耗系数,单位mm/km;

D——刀盘直径,单位m;

N——刀盘转速,单位r/min;

L——盾构已经掘进的距离,单位m;

V——盾构掘进的速度,单位mm/min。

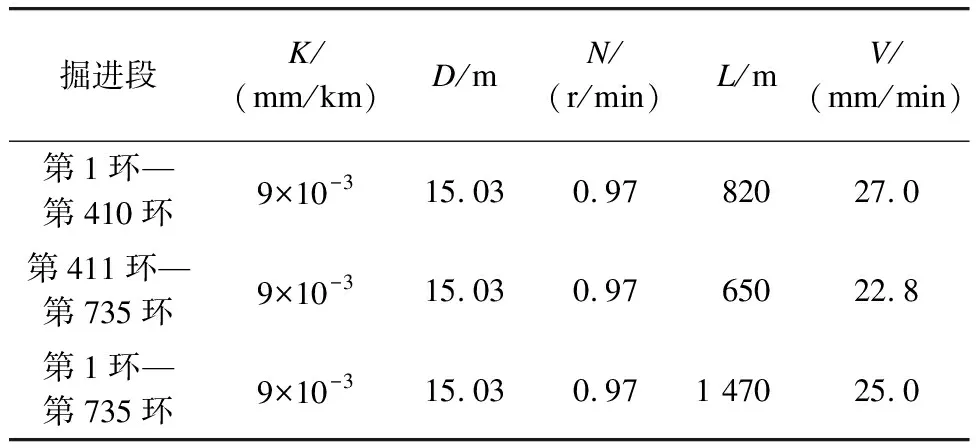

根据式(1)进行第1环—第410环与第410环—第735环掘进度刀具平均磨损量拟合,所取掘进参数如表3所示。其中磨耗系数取值为砂性地层泥水盾构推荐取值9×10-3mm/km[13,15]。由于第705环处的刀具检查中只检查了2刃刀具,数据样本少,利用经验公式得到的拟合值与实际值有较大偏差,故将第411环—第735环作为一个掘进段。

表3 盾构掘进参数取值表

将经验公式拟合值与实际磨损量平均值进行比较。式(2)为拟合误差率的计算公式,计算结果见表4。

表4 刀具磨损量拟合值与实测值对比表

(2)

式中:

B——刀具磨损量实测值,单位mm;

C——拟合误差率,单位%。

当使用经验公式拟合整个砂性地层撕裂刀磨损量时,误差率仅有0.08%。但分别对砂性地层中两个掘进区段的磨损量进行拟合时,误差率分别为584.15%和47.52%,拟合值与实测值差距较大。其原因是经验公式给出的磨耗系数只适用于普通砂质土,而第1环—第410环掘进段盾构主要穿越的是粉细砂层,第411环—第735环掘进段盾构穿越粉细砂、中粗砂复合地层,具体到不同类型的复合地层时该经验磨耗系数不再适用,故有必要找到适合不同地层的磨耗系数。

3.1.2 磨耗系数

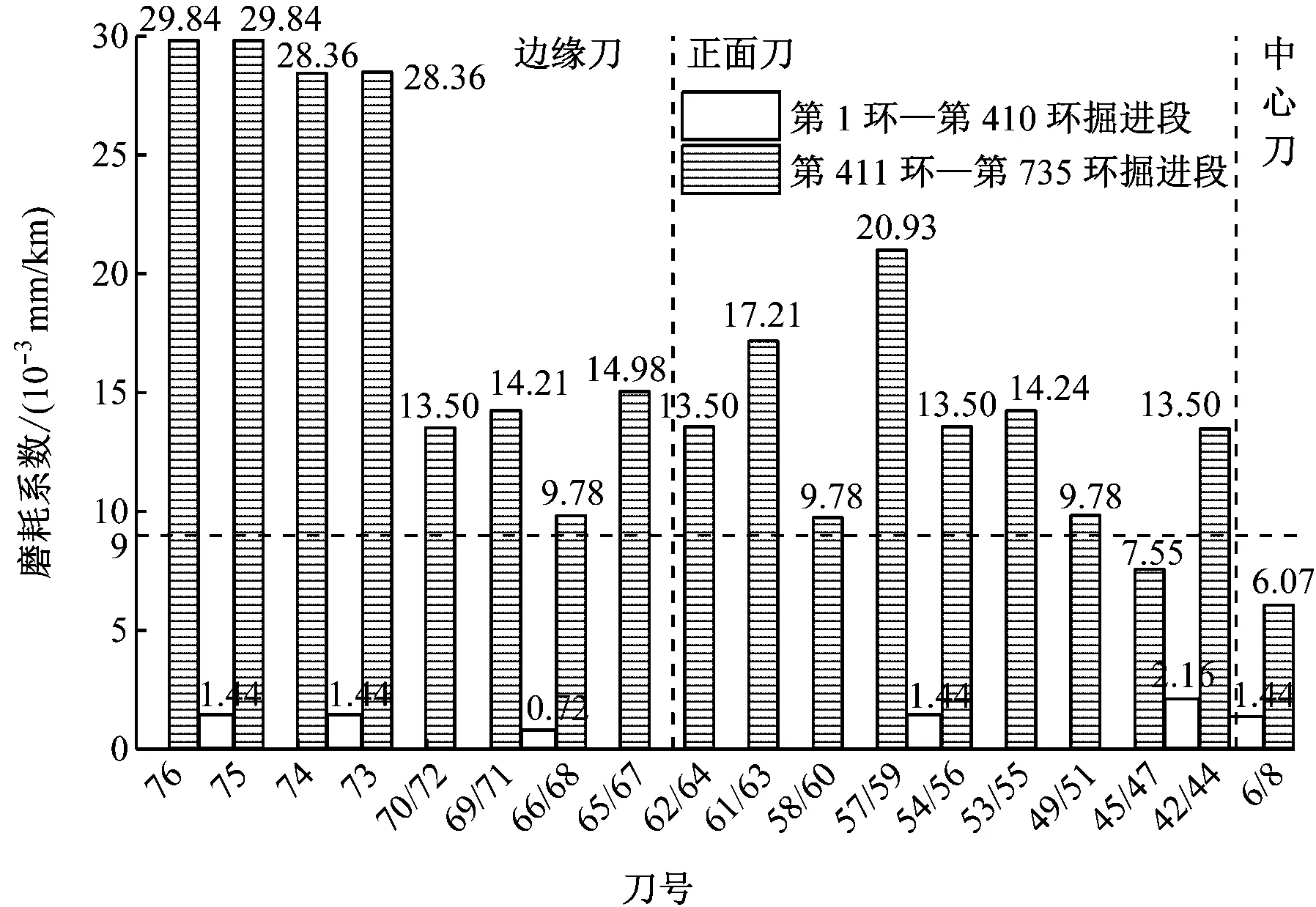

为了得到适合不同地层的磨耗系数,根据已有掘进参数以及实测磨损量,利用式(1)反向推导第1环—第410环和第411环—第735环掘进段刀具磨耗系数K,图6是刀具磨耗系数反推值。

图6 第1环—第410环和第411环—第735环掘进段刀具磨耗系数反推值

由图6可知,磨耗系数反推值与经验公式推荐值9×10-3mm/km差距较大,因此经验公式磨耗系数推荐值明显不能代表实际磨耗系数的平均水平。为得到更合理的磨耗系数取值,将刀具磨耗系数按切削半径进行分类并取平均值,第1环—第410环、第411环—第735环掘进段磨耗系数反推值如表5所示。由表5可知,第1环—第410环掘进段刀盘上不同区域刀具磨耗系数相差较小。同时第1环—第410环掘进段盾构机穿越地层的95.12%为粉细砂层,可认为盾构刀具的磨损主要由粉细砂层造成,将刀盘三个区域的磨耗系数反推值平均后,得到粉细砂层磨耗系数Kfxs为1.48×10-3mm/km。

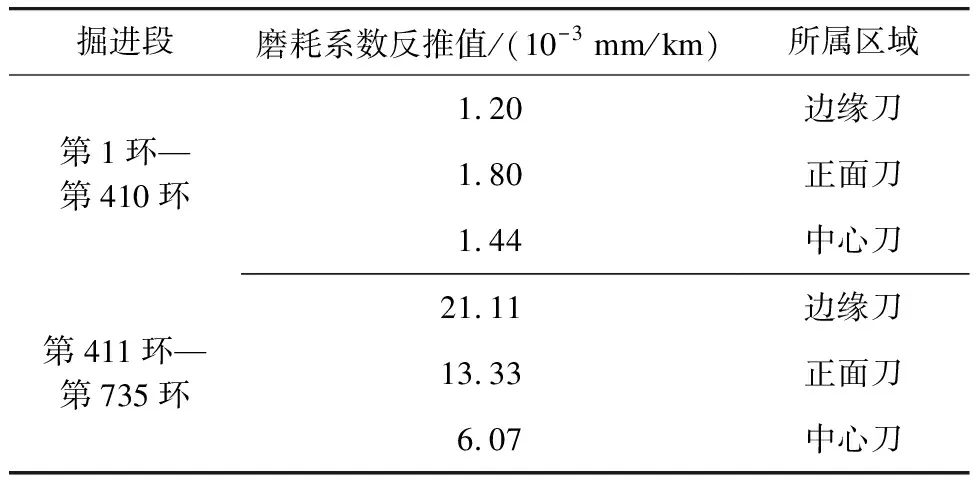

表5 第1环—第410环、第411环—第735环掘进段磨耗系数反推值统计表

第411环—第735环掘进段盾构机穿越地层的27.69%为粉细砂层,72.31%为粉细砂与中粗砂复合地层。粉细砂-中粗砂复合地层中的刀具磨耗系数计算公式为:

K411-735=0.276 9Kfxs+0.723 1Kfh

(3)

式中:

Kfh——粉细砂-中粗砂复合地层刀具磨耗系数;

K411-735——磨耗系数反推第411环—第735环掘进段值,参照表5选取。

为进一步得出刀盘上不同切削半径刀具所应有的磨耗系数,将Kfh按照刀具在刀盘上的位置进行分类,即:Kfh-zxd为复合地层中心刀区域刀具磨耗系数;Kfh-zmd为正面刀区域刀具磨耗系数;Kfh-byd为边缘刀区域刀具磨耗系数。将表5中刀具磨耗系数反推值代入式(3)中的K411-735,可得:Kfh-zxd=7.84×10-3mm/km,Kfh-zmd=17.88×10-3mm/km,Kfh-byd=28.64×10-3mm/km。

3.2 BP神经网络法拟合盾构撕裂刀磨损量

3.2.1 BP神经网络模型建立

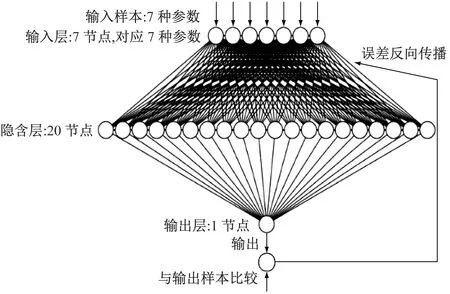

BP神经网络基础结构应包括输入层、隐含层和输出层三部分。建立砂性地层下的BP神经网络的刀具磨损量模型,首先应确立与刀具磨损量相关的因素作为输入层。将刀盘扭矩、刀盘转速、盾构推力、平均推进速度和贯入度作为考量因素。刀具的磨损量与其使用的距离有关,掘进环数也应成为输入参数。在掘进相同环数的情况下,与刀盘位置中心距离越近,滚动距离越少,刀具被磨损的程度也就越轻,所以刀具号也应作为神经网络的输入层参数,于是就形成了神经网络的7个输入层节点。图7是最终形成的神经网络示意图,本网络以磨损量为唯一目标,将砂性地层对应的刀具的磨损数据与相关参数共20组进行网络模型训练。

图7 BP神经网络法拟合撕裂刀磨损量网络结构图

3.2.2 模型拟合效果

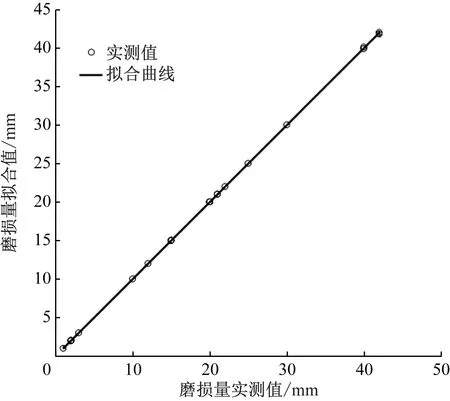

图8是BP神经网络训练R值图。由图8可见,拟合值与实测值的R值约为1。这说明拟合值与实测值几乎一致,该网络的结构较好。使用BP神经网络所形成的模型对第735环处42号刀具磨损量进行检验,实测值是20.00 mm,而拟合值是15.86 mm,误差率为20.7%,其原因是在训练样本较少的情况下,BP神经网络模型的精确度较低。

图8 BP神经网络法拟合撕裂刀磨损量训练R值图

3.3 经验公式与BP神经网络法对比

使用经验公式时,经验公式对整个砂性地层的撕裂刀磨损量拟合较为精准,可具体到粉细砂或中粗砂类地层,但使用相同的磨耗系数会造成拟合不准确。但利用经验公式拟合盾构撕裂刀磨损量具有简便、所需训练数据少的优点。且大直径泥水盾构撕裂刀在砂性地层中的磨损规律,有着分区变化的特征,在中心刀区域、正面刀区域和边缘刀区域的刀具磨损规律并不相同,将不同切削半径和不同地层的撕裂刀分类,进一步精细化经验公式的磨耗系数,可使准确度、适用性增强。

BP神经网络法的本质是建立数据之间的联系,具有拟合准确度高的优点,但对数据量要求较高。砂性地层刀具检查次数仅有三次,同时检查刀具数量较少,但砂性地层刀具磨损规律较为明确,较少的数据量对神经网络的建立影响不大。但进行预测时的准确度较低,故利用BP神经网络法需要更多的训练数据作为支撑。砂性地层中撕裂刀磨损具有规律较为明显的优点,故建议使用经验公式法;在其他地层中经验公式法预测效果较差时,建议使用BP神经网络法。

4 结论

1) 使用经验公式对整个砂性地层中盾构撕裂刀的磨损量拟合较精准,误差率仅为0.08%;根据实测数据推导出粉细砂性地层全刀盘撕裂刀磨耗系数为1.48×10-3mm/km;粉细砂-中粗砂性地层中刀盘不同区域的撕裂刀磨耗系数,中心刀区域为7.84×10-3mm/km,正面刀区域为17.88×10-3mm/km,边缘刀区域为28.64×10-3mm/km。

2) 利用BP神经网络法对盾构撕裂刀磨损量进行拟合效果较好,R大于0.95,预测误差率为20.7%。

3) 经验公式法预测盾构撕裂刀磨损量具有简便、所需数据量少的优点,但适用性较差;利用BP神经网络法进行刀具磨损预测,适用性广泛,但需要较多的训练数据才能使建立的网格结构更好。建议砂性地层中撕裂刀的磨损量预测使用经验公式法,在更为复杂的地层中经验公式法预测效果较差时,可以考虑使用BP神经网络法进行刀具磨损预测。