压缩机高压和励磁控制系统改造

2023-08-27濮兴林

濮兴林

(新疆鄯善吐哈油田油气生产服务中心,新疆吐鲁番 838202)

0 引言

温米采油厂4#压缩机为10 kV 同步电机拖动,其配套电气设施为高压柜、直流屏、励磁柜、PLC 柜,自建厂以来已运行20多年。随着采油厂设备管理的不断细化,其配套电气设施高压柜和励磁柜系统除了功能存在明显缺陷外,设备老化现象也较为突出,已不能适应大型机组安全运行的需求。因此,有必要对压缩机控制系统进行技术更新改造,实现工业级压缩机设备的安全运行和优化管理。

1 现状调查

温米采油厂轻烃4#原料气压缩机启动控制系统由中央信号盘、10 kV 高压柜、同步励磁柜和现场PLC 程序控制柜4 部分组成。该控制系统能够基本满足压缩机组的监控需求,但也存在着许多方面的不足,主要缺点有:

(1)运行时间长,内部电气元件老化,且零部件更换困难,造成压缩机运行保护不可靠。轻烃工区操作人员需分三地同时操作,启停很不方便,内外环境差,甚至有时无法启机。

(2)电气控制系统设计复杂,高压柜、直流屏、励磁柜、PLC柜之间互为联锁,故障率较高。

(3)压力、温度、液位及报警开关等变送器、传感器部分已损坏或老化。

(4)数据远程通信功能不完善,不利于管理人员及操作人员快速及时发现故障。

(5)无法实现设备运行参数的数据分析、故障追忆、历史查询等功能。

(6)控制柜及操作面板等属于早期产品,现场操作、故障排查及维护保养均不方便。

为此采油厂决定对其电气控制系统进行改造,使其满足当前油气生产的需求。

1.1 10 kV 高压柜存在的问题

高压柜原设计采用手车式真空断路器。由于机械部分故障,导致无法正常运行,已在多年前的年度轻烃检修时对原真空开关进行改造。改造后的真空断路器只是按照原设计控制原理恢复了原有功能,而没有进行改进。经过近10 年使用,其机械操作机构多次发生故障,故障风险增大,行程机构锁定销断裂,限位机构不能一次到位,需反复操作才能就位,操作异常困难。

1.2 中央信号盘存在的问题

(1)由于压缩机现场和程序控制、励磁装置的联锁报警信号设置太多,使操作过程中因环境、现场及电气振动等因素造成很多报警假信号,给故障查找造成困难。

(2)由于中央信号屏所用电子元器件均为老式淘汰型号,给后续维修带来很大困难。

(3)启动操作时需要多地监护,增加了劳动强度,不符合操作规程,不便于统一协调。

1.3 同步励磁柜存在的问题

电机同步励磁柜原为厂家根据电机需要设计的配套产品。在使用过程中,由于整流控制回路多次发生故障,2008 年曾对其进行改造,把原组合式整流脉冲控制板更换为数字一体化电子控制器,降低了控制元件故障,但对整流和报警控制部分未做改造升级。目前的主要问题是大部分电子元器件老化、运行噪声大、联锁信号多,且没有配套图纸,给维修工作造成极大困难。

1.4 综合分析

由于4#原料气压缩机控制点多且分散,在之前的技术改造过程中未能全局统一考虑,只是对各自存在的问题进行了整改,没有形成整体规划。虽然各自的改造都比较成功,但从整体系统控制来看,仍存在许多缺陷。对高压真空断路器进行更换时,只是简单地重新制造了一台与原设计一样的装置,没有与高压供电管理部门协调,对报警联锁、现场操作、中央信号监测等都未进行相关设计。同步电机励磁装置部分电子元件老化,原控制盘面无用元件没有拆除,给维修操作造成误导。

2 改造方案设计

为解决上述问题,改造分为以下4 个方面:①更换高压柜;②停用直流屏,改用交流操作电源;③更换励磁柜;④维持PLC程序不变,恢复原有电气保护控制系统有关保护功能。

2.1 局部改造方案

(1)高压柜改造:拟采用高压启动柜自身PT 提供的交流220 V 作为操作电源,取消原有直流屏提供的操作电源。采用综合数显仪,显示电流、电压、功率因数、用电量。采用高质量的高压真空断路器,必要时采用微机综保。

(2)中央信号盘改造:与新装高压启动控制柜配套,跟据需要将4#同步电机的定子工作电流、电压、操作程序的模拟盘、励磁柜工作状态、现场仪表工作状态显示于中央信号盘。并且在中央信号盘可以操作同步电机的启动和停止。励磁的联锁和压缩机现场仪表盘的联锁(如润滑油泵)均在此柜与高压启动柜过渡。操作方式分本地和远程。并且可以预留高压同步电机的定子的电压、电流、功率因数、备妥、运行、故障报警等信号接口,远程停机的信号通过4~20 mA 模拟量、数字量(干接点)或RS485接口的形式提供。其中,电压、电流、功率因数等模拟量信号供监测使用,并根据需要进行远传。备妥、运行、故障报警、远程停机等数字量信号必须预留,并通过现场PLC 系统远传至中控室。在远程控制模式下,现场仪表控制盘能够在满足条件的情况下(缸压力、缸温度、润滑油泵),安全可靠的启动同步电机;中控室能够紧急停车。即使在高压供电电网失压的情况下,也能保证高压断路器在分离状态。

(3)同步励磁柜改造:励磁系统由专业厂商制造和配套。采用综合电量数显仪显示所有参数,采用数字式微机控制励磁闭环控制,PLC 顺序控制,由触摸屏控制所有报警和保护都在励磁柜完成,如失步强励、灭磁、长期失步停车等保护。只有必要的安全保护信号联锁至高压同步电机启动的二次控制回路,作为4#压缩机定子高压回路的分断用。励磁柜的启动和强励和灭磁均是自动完成。励磁柜提供RS485 接口MODBUS 协议的数字接口,和4~20 mA 模拟量的励磁电压、励磁电流、运行、报警信号、励磁状态信号,并远传至现场仪表控制盘,PLC 系统则通过扩展模块的方式与中控室相连。

2.2 整体改造方案

根据现场实际情况,与水电处协调后,建议委托设计院设计以下内容:

(1)采用ABB 高压柜更换原4#压缩机组高压柜。

(2)增加高压软启动柜一台,电机的启停采用软启动方式,励磁系统集成在软启动柜中。

(3)增设集中监控信号屏1 面,替代原中央信号屏。

(4)废除直流屏,操作电源和控制电源取自各高压柜进线PT 输出的220 V 电源。使高压配电室设计更简洁,二次回路线大量减少,降低维修量。

(5)PLC 程序控制柜现有功能保持不变,其他控制系统改造完成后应能与PLC 对应,形成一体化现场控制系统。

(6)软件功能部分,在组态软件的基础上开发压缩机监控程序,控制器信号在触摸屏就地显示。

(7)通信功能部分,通过工业以太网(采用光纤介质)传至中控室进行集中监控。

(8)更换老化的变送器和传感器。

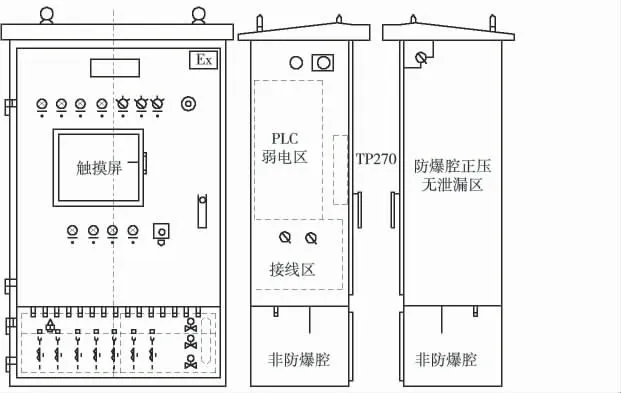

(9)撤除原有的控制柜,增加一台不锈钢正压防爆型,并具有一定的防水功能的控制柜,控制柜里安装进口防爆型加热系统(图1)。

图1 正压防爆加热柜

3 改造方案实施

3.1 更换高压柜

拆除原有高压柜,新10 kV 高压柜采用ABB VD4-12 型真空断路器,并具有真空断路器开关柜组成的高压成套配电装置、一体化弹簧操动机构、微机型电机及变压器综合保护装置、电流互感器、电压互感器、过电压保护器。断路器回路配备过电压吸收装置,以防止过电压,断路器具有贮能操作机构,开关柜均符合“五防”要求。

3.2 更换励磁柜

拆除原励磁柜,新励磁装置应适用于有刷同步电机的励磁要求,用于新10 kV 高压柜在异步启动、空载和负载运行中各种正常或异常的运行工况下,对电机进行有效地励磁控制、限制及保护。设有恒励磁电流、恒功率因数和恒无功功率等自动调节手段,满足同步电机的降压或全压异步启动及满负荷长周期连续运行要求。

励磁装置可设置为手动、自动及开环运行。手动运行为恒励磁电流调节,自动运行时可选择使用恒功率因数或恒无功功率调节,在手、自动模式失效时自动投入,确保机组安全连续运行。配置人机界面7″彩色中文显示液晶触摸屏面板,调试整定直观明了。

3.3 电气保护与联锁

新安装的10 kV 高压柜和励磁柜保持PLC 程序不变,恢复原有高压柜与励磁柜及现场PLC 柜三者之间的相互联锁及电气保护。由于采用了交流操作电源,需更换PLC 柜直流指示灯和直流继电器。

恢复主机允许启动信号、主机启动、主机运行信号、主机运行电流指示、主机停止、工艺故障保护停机、紧急停车、主机停车信号等原有电气保护与联锁。高压柜、励磁柜、PLC 柜三者之间互为联锁。

4 效果评价

通过此次改造,4#压缩机开机、停机更加方便,运行更加平稳,每天顺利处理原料气20 万方,避免轻烃操作人员同时在高压柜、励磁柜、PLC 柜三地操作及无法启机的问题,同时使4#压缩机电气控制保护系统更加可靠,实现了在现场PLC 柜就地启停,为采油厂稳油增气起到积极的推动作用。