动叶可调式轴流风机漏油原因分析与防治措施

2023-08-27范立民

范立民

(大庆石化物资供应中心,黑龙江大庆 163000)

0 引言

设备润滑系统泄漏现象的特点是泄漏部位多、泄漏量大、泄漏原因难以确定,且在运行或维修过程中很难完全消除泄漏缺陷。及时检查润滑系统,确保油液的质量和流量符合要求,并注意油品的选用和更换周期。定期进行润滑油泄漏的检测和修复,确保润滑系统的正常运行,减少泄漏风险。

1 动叶可调式轴流风机泄漏油原因分析与防治的重要性

随着风机使用时间的增长,密封件和轴承等关键部件会出现磨损,从而导致润滑剂的泄漏。此外,不正确的安装和维护也是泄漏的常见原因之一。如果设备安装不当或者维护不及时,例如未及时更换密封件或检查润滑系统,就会增加泄漏的风险。

泄漏的润滑剂可能会进入风机的关键部件,如电机和电气连接器,导致短路和损坏,最终导致设备故障。通过及时修复泄漏,可以减少设备停机时间和维修成本。

当油润滑剂泄漏时,风机的运行效率将受到影响。泄漏会导致润滑剂不足,增加设备的摩擦和热量损失,从而使风机的能耗增加。通过修复泄漏并确保风机正常润滑,可以提高设备的效率,降低能源消耗。

泄漏的润滑剂可能会渗入土壤、水源或排放到大气中,对生态系统造成污染。油污染对土壤和水体的影响是长期的,并且可能对植物、动物和人类健康产生负面影响。因此,通过及时修复泄漏并采取适当的废物处理措施,可以减少环境污染风险[1]。

2 动叶可调式轴流风机漏油原因以及防治措施

2.1 轴承箱油封漏油分析与防治措施

动叶可调式轴流风机轴承箱油封漏油可能由以下原因引起:轴承箱油封是防止油润滑剂泄漏的关键部件,但随着使用时间的增长,密封件会经历老化和劣化,老化的密封件无法有效发挥作用,导致泄漏现象的发生。长时间运行和频繁启停可能会导致轴承箱的磨损,导致轴承箱的密封性能下降,从而使油润滑剂逐渐泄漏。在某些情况下,操作人员可能会错误地过度润滑轴承箱,过量的油润滑剂超出了轴承箱密封的容纳能力,导致油润滑剂溢出和泄漏,如果轴承箱在安装或维护过程中出现问题,如密封件未正确安装或紧固就会增加油封泄漏的风险。此外,不定期的维护和检查也可能导致未能及时发现和修复潜在的泄漏问题,常见泄漏位置如图1 所示。

图1 轴承箱油封漏油部位

为防止轴承箱油封泄漏,应采取以下措施:定期检查轴承箱油封的状况,确保密封件的完整性和紧固度。同时,定期更换老化的密封件,以保持良好的密封性能;遵循制造商的建议,控制润滑剂的用量,避免过度润滑。过量的润滑剂不仅浪费资源,还会增加泄漏的风险;在安装轴承箱时,确保密封件正确安装和紧固,以提供良好的密封效果。合适的安装质量对防止泄漏至关重要,一旦发现轴承箱油封泄漏油的迹象则应立即修复。可以更换损坏的密封件或进行必要的维修,以恢复密封性能;注意轴承箱油封的润滑油质量和流量的控制,保持在适当的范围内,掌握各种橡胶材料的油封配方设计方式(表1)。定期更换润滑油,并及时清洗和维护润滑系统,确保油封工作的稳定和可靠性[2]。

表1 各种橡胶材料的油封配方设计

在实际工程中,计算轴承箱油封泄漏油的流量Q=K×D×L×V,其中,Q 为泄漏油流量,单位为m3/h;K 为泄漏系数;D 为轴承箱油封直径,单位为m;L 为轴承箱油封长度,单位为m;V 为轴承箱内油的体积,单位为m3[3]。

2.2 液压缸漏油分析与防治措施

动叶可调式轴流风机液压缸漏油可能由以下原因引起:液压缸内部的密封件,如活塞密封和杆密封,随着使用时间的增长而磨损或老化,这些密封件的磨损会导致油液从液压缸泄漏。液压缸的活塞、活塞杆或缸体等部件可能会因为碰撞、摩擦或材料疲劳损坏,这会破坏密封、导致油液泄漏。如果液压系统中的压力超过了液压缸所能承受的范围,可能会导致液压缸的密封部件失效,从而引起泄漏。液压缸在安装或维护过程中,如果未正确安装或没有进行定期的维护,如清洁、润滑和更换密封件就会增加泄漏的风险。液压缸在工作过程中可能会经历温度的变化,由于热胀冷缩效应,密封件可能会受到影响、导致泄漏。液压缸常见泄漏油位置如图2 所示[4]。

图2 液压缸常见漏油部位

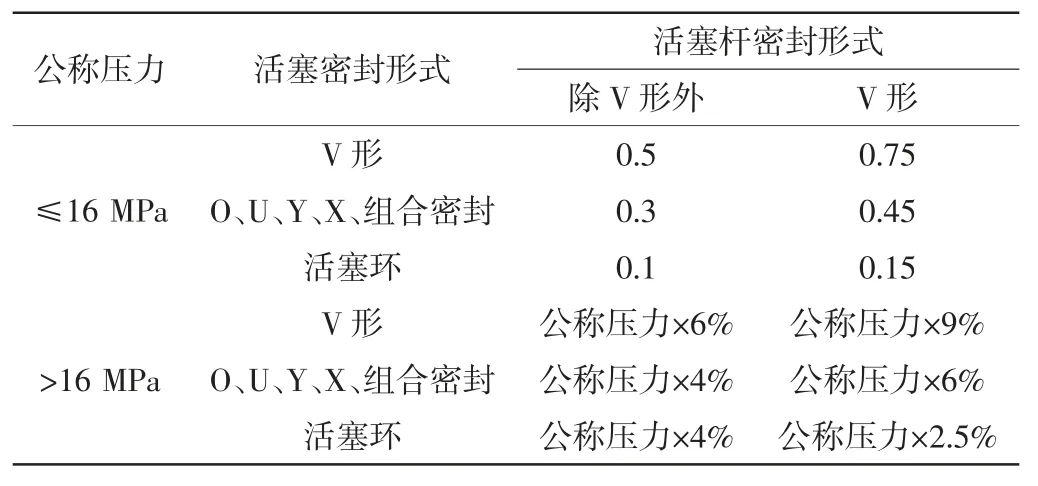

为防止液压缸漏油,可以采取以下措施:定期检查液压缸的密封件和部件状况,确保密封件完好,没有明显的磨损或老化。定期更换损坏的密封件,并确保液压缸的清洁和润滑;确保液压系统的工作压力在规定范围内,避免过高或过低的压力对液压缸造成损坏。在安装液压缸时,确保密封件正确安装和紧固,以提供良好的密封效果。同时,确保液压缸的正确配套和对接。在可能的情况下,采取措施控制液压系统的温度变化,以减少对密封件的不利影响。对液压系统的操作人员进行必要的培训,确保他们了解正确的操作方法和维护要求。操作人员应遵循操作规范,正确启停液压系统,避免过度压力或过度负荷操作等,减少液压缸泄漏的风险(表2)。一旦发现液压缸漏油的迹象,应立即采取行动修复。检查泄漏部位,更换损坏的密封件或修复损坏的部件,确保液压缸的正常运行。在液压系统中安装压力传感器和泄漏检测装置,及时监测系统压力和泄漏情况,及早发现并解决潜在问题。通过采取以上措施,可以降低动叶可调式轴流风机液压缸漏油的风险,确保系统的正常运行和持久性能。及时的检查、维护和修复对于预防泄漏问题至关重要,能够提高设备的可靠性、减少能源浪费,并保护环境免受油污染的影响[5]。

表2 双作用油缸最低启动压力标准

在实际工程中,计算液压缸泄漏油的流量Q=K×π×D2×H×n,其中,Q 为泄漏油流量,单位为m3/h;K 为泄漏系数;D 为液压缸活塞直径,单位为m;H 为液压缸行程,单位为m;n 为液压缸的数量[6]。

3 轴承箱(静密封点)漏油分析与治理

动叶可调式轴流风机轴承箱(静密封点)漏油的原因分析:轴承箱的静密封点通常由密封环、密封垫等密封件构成,随着使用时间的增长,这些密封件可能会因磨损、老化或损坏而失去原有的密封性能,导致油润滑剂从静密封点泄漏。动叶可调式轴流风机在运行过程中会产生振动和冲击,这些振动和冲击可能会导致静密封点的松动或损坏,从而引起油润滑剂的泄漏。如果轴承箱的静密封点没有正确安装或没有定期检查和维护,如未紧固好密封件或未及时更换老化的密封件就会增加泄漏的风险。在某些情况下,如果轴承箱的内部压力超过了密封点所能承受的范围,就会导致静密封点泄漏,这可能是由于系统设计或操作不当造成的,常见位置如图3 所示。风电增速轴承波纹度控制方法如表3 所示[7]。

表3 风电增速轴承波纹度控制方法

图3 轴承箱(静密封点)漏油部位

为了防止轴承箱(静密封点)漏油,应结合实际情况,灵活运用以下措施:定期检查轴承箱的静密封点,确保密封件的完好和紧固。定期更换磨损或老化的密封件,以维持良好的密封性能。采取适当的措施来减少风机的振动和冲击,如安装减振器、调整平衡等。减少振动和冲击可以降低静密封点的松动和损坏风险。确保轴承箱的静密封点在安装过程中正确安装,并遵循制造商的建议进行维护。密封件应正确紧固,并根据需要定期更换,确保轴承箱内部的压力处于设计范围内,避免过高或过低的压力对静密封点造成损害。

在实际工程中,计算轴承箱静密封点泄漏流量Q=K×b×H×n,其中,Q 为泄漏流量,单位为m3/h;K 为泄漏系数;b 为轴承箱静密封点长度,单位为m;H 为轴承箱内部压力差,单位为Pa;n为轴承箱静密封点的数量[8]。

4 结束语

通过对泄漏问题的观察和分析,并采取相应的防治措施,可以有效降低润滑油泄漏现象,提高设备的可靠性和稳定性。