长庆区域双钻机循环系统共享技术研究

2023-08-27陈宁生王亚红宫慧君徐天宁

陈宁生,王亚红,宫慧君,徐天宁

(中国石油川庆钻探有限公司长庆钻井总公司,陕西西安 710018)

0 引言

结合大平台开发的工作要求和生产实际,共同讨论大平台双钻机施工布局,对双钻机泥浆循环固控设备和钻井泵,进行共享减配。通过对长庆区域双钻机循环系统进行深入分析,对固控设备进行技术改造,实现设备的共享优化,有效降低生产成本。

1 研究背景

随着大平台钻井井场越来越小,本着设备共享优化原则拟对固控设备进行技术改造。坚持“经济实用,杜绝浪费”“平台能用,兼顾单队”的原则,和“设备能共享,少而精,占地少”的原则。钻机共享条件为:

(1)平台双钻机至少有1 部50DB 钻机、2 部钻机,才能共享3 台电动泵、发电机、电控等。

(2)考虑泥浆出口管高度和共享管线之间要有高差,所以2部钻机钻台高度要一致,钻台高度必须大于6 m。

(3)为了共享2 套循环罐,钻机摆放必须是同向,循环罐都在同一侧。

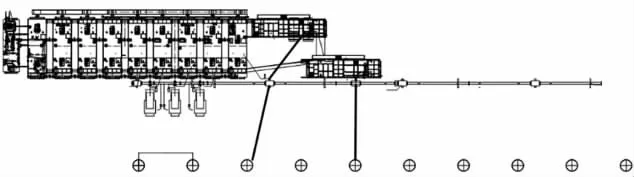

基于上述原因,研究长庆区域双钻机循环系统共享技术(图1)。

图1 平台双钻机共享新型固控流程

2 双钻机循环系统共享设计思路

2 台钻机循环罐高度必须一致,否则渡槽泥浆无法流动循环。循环罐最好是同厂家、同流程的。

2 台机组泥浆一致时共享循环罐和固控设备,钻进不同步或泥浆不一致时满足每支队独立配浆、独立循环、独立净化、独立上水。因此每2 台机组共享循环罐还必须设置2 路循环、2 套流程、2 套净化设备。

3 共享改造循环系统存在问题

(1)40 钻机钻台面低、出口管与循环罐高差小、泥浆流动性差。

(2)因2 套循环罐共用1 套配浆撬,配浆效率需大幅度提高,需增配悬臂吊、加大砂泵参数等。

(3)旧循环罐共享时,因各罐海底阀存在不同程度泄漏(底阀密封破损关闭不严),吸入困难或造成泥浆短路(该吸入的罐与不该吸入的罐泥浆都吸入了)。

(4)旧循环罐只有1 个渡槽,共享时可共用,但是2 台钻机泥浆密度、黏度等参数不同时无法单独循环。

4 固控设备共享改造实施技术方案

4.1 使用新循环罐的改造技术方案

4.1.1 整体布局和流程

两套钻机共使用11 具循环罐,使用第一套的7 具全套罐加第二套1 号、3 号、4 号、5 号罐进行组合。将第二套的3 号、4 号、5 号罐插到第一套罐的6 号和7 号之间(图2)。

图2 新循环罐等固控设备组合示意

(1)泥浆回收流程:使用12″共用高架管线将出口管泥浆导入到振动筛。

(2)泥浆排出流程:使用高压管线从泥浆泵加长高压管线,与高压立管连接。

(3)配浆倒浆流程:2 台钻机共用1 套配浆撬,将原55 kW 砂泵更换为75 kW 砂泵,增加1 台1.5 t 悬臂吊。

(4)泥浆净化流程:为保证最大净化能力,配备2 套四级泥浆净化设备。

4.1.2 泥浆回收流程

(1)使用一套12″管线布置在钻机和循环罐之间,按照井间距8 m 布置,每隔3 口井布置一个泥浆接收罐,将出口管泥浆接收到罐内。管线支架高度可调,两侧支架最高中间最低,主管线加闸门,泥浆不同时可分别流入2 个1 号罐振动筛。

(2)从泥浆接收罐连接12″管线接入到振动筛泥浆仓。

(3)循环罐、泥浆泵、和共用泥浆出口管不动,每次只移动出口管架设到相应的泥浆接收罐上。

4.1.3 泥浆上水流程

(1)泥浆泵集中摆放,每台泵单独与吸入管线连接,设闸门。

(2)泥浆泵排出高压泥浆通过闸门组、高压管汇连通到每个队高压立管处。推移时,循环罐、泥浆泵不动,井架移动后延伸高压管汇即可。

4.1.4 倒浆、配浆流程

(1)为增大配浆流量,将55 kW 砂泵更换为75 kW 砂泵。

(2)增加1 台1.5 t 悬臂吊,使用悬臂吊配浆。使用装载机倒运化工材料到悬臂吊吊臂范围。

(3)配浆流程:配好的泥浆集中存放在7 号罐。

(4)倒浆流程:需要时使用砂泵倒入到相应循环罐。

4.1.5 泥浆净化流程

(1)因2 套钻机泥浆量不变,还保留2 套泥浆净化设备。

(2)2 个1 号罐上安装2 套振动筛和除气器,2、4 号罐各安装一台660 一体机和360 超高速离心机。在新加入的3 号、5 号罐上各安装一台660 一体机和360 超高速离心机。两队泥浆体系相同时可同时使用。泥浆不同时两队可分开各自进行净化处理。

4.2 使用旧罐的改造技术方案

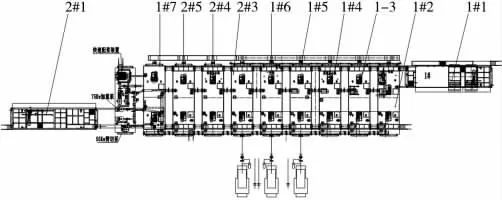

目前在用循环罐有多个厂家、多种尺寸、多种流程,因此必须选取尺寸相同,其中主要是高度必须相同,否则两套罐渡槽泥浆因存在高差而无法流动。流程管线相同的两套罐组合到一起(图3)。

图3 两套旧循环罐共享流程

4.2.1 整体布局和流程介绍

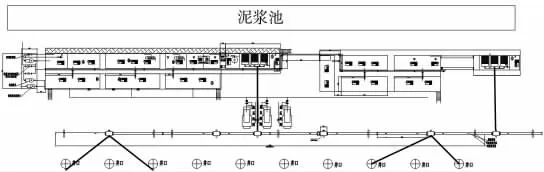

2 套钻机各6~7 具循环罐,因各厂家循环罐尺寸、流程不同,无法组合到一起,因此,准备把3 台泥浆泵摆放到最中间的这口井,2 套罐在这口井两侧对称摆放。钻机推移时,2 套循环罐、3 台泵和泥浆共享高架管线都不动,每次推移后只将出口管吊装到高架缓冲罐,其次延伸泥浆泵排水高压管汇。

(1)泥浆回收流程:使用12″共用高架管线将出口管泥浆导入到振动筛。

(2)泥浆排出流程:使用高压管线从泥浆泵加长高压管线,与高压立管连接。

(3)配浆倒浆流程:2 台钻机共用1 套配浆撬,将原55 kW电机更换为75 kW,增加1 台1.5 t 悬臂吊。

(4)泥浆净化流程:使用2 套泥浆净化设备。

4.2.2 泥浆回收流程

(1)使用1 套12″管线布置在钻机和循环罐之间,按照每口井间距8 m 布置,每隔3 口井布置一个泥浆接收罐,将出口管泥浆接收到罐内。管线支架高度可调,调节范围4~6 m,两侧支架最高中间最低,主管线加闸门,泥浆不同时可分别流入2 个1号罐振动筛。

(2)从泥浆接收罐连接12″管线接入到振动筛泥浆仓。

(3)循环罐、泥浆泵、和共用泥浆出口管不动,每次只移动出口管架设到相应的泥浆缓冲罐上。

4.2.3 泥浆吸入、排出流程

(1)泥浆泵吸入流程:在3 台泵和两套前排罐之间走一条12″吸入管线,与前排各罐连通,满足泵可吸入任意罐泥浆。

(2)泥浆泵排出流程:①泥浆泵集中摆放,每台泵单独与吸入管线连接,设闸门;②在循环罐近井口端架设泥浆泵吸入12″外置共用管线,延伸到泥浆泵处,作为泥浆泵上水管线;③泥浆泵排出高压泥浆通过闸门组、高压管汇连通到每个队高压立管处。推移时,循环罐、泥浆泵不动,井架移动后延伸高压管汇即可。

4.2.4 倒浆、配浆流程

(1)为增大配浆流量,将55 kW 砂泵更换为75 kW 砂泵。

(2)增加1 台1.5 t 悬臂吊,使用悬臂吊配浆。使用装载机倒运化工材料到悬臂吊吊臂范围。

(3)配浆流程:将2 套罐8″砂泵吸入管线和6″排出管线流程连通,配好的泥浆集中存放在配浆撬连接7 号罐。

(4)倒浆流程:需要时使用砂泵倒入到相应循环罐。

4.2.5 泥浆净化

(1)因两套钻机泥浆量不变,还保留两套泥浆净化设备。

(2)两套罐上固控设备安装位置保持不变,根据具体情况可以做出调整或更换。

5 共享使用效果和未来研究方向

本次对长庆区域双钻机循环系统共享技术的研究,通过在环H9 平台和榆37 平台进行共享应用,对固控设备进行了技术改造,两队人员共享使用,减少了设备数量和井场的占地面积,达到设备共享优化的目的,减小配浆人员工作量和职工劳动强度,节约泥浆成本,实现绿色循环经济。下一步准备研究平台多钻机设备设施共享,扩大研究范围,研究工程房、油水罐、发电机等动力设备的共享应用。