植入式苜蓿草捆热风干燥系统的研究

2023-08-26胡亚强苑亚杨鲁伟章学来邱少鹏于馨尧

胡亚强, 苑亚, 杨鲁伟, 章学来, 邱少鹏, 于馨尧

(1.中国科学院理化技术研究所,北京 100190; 2.上海海事大学商船学院,上海 201306)

苜蓿(Medicago sativaL.)是一种经济价值高、饲草品质优良且生态适应性强的豆科类优质牧草,主要分布在我国华北和西北地区,如甘肃、新疆、内蒙古、宁夏等地[1‑2]。因我国地理环境问题,苜蓿在自然晾晒过程易遭受露水侵蚀,甚至雨水浸泡,导致干草的品质得不到保障[3‑4]。在晾晒过程中,叶片的干燥速率要高于茎秆[5],导致田间作业过程中叶片的碎裂和脱落,而叶片营养成分高,其损伤造成干草品质的降低[6]。2020 年我国苜蓿草种植面积达到233.45 万 hm2[7],但优质干苜蓿的产量仅约360 万 t,而优质干苜蓿的进口量达135.81 万 t[8]。因此,优质苜蓿干燥技术的研究具有重要意义。

针对田间干物质损失大和营养成分保持率低的问题,杨世昆等[9]提出了湿法收获工艺,并对一定含水率的草捆进行太阳能热风干燥试验,使牧草品质损失率低于2%。钱珊珠等[10]认为,太阳能热风干燥可以提高草捆的干燥速度并减少营养成分损失,当空气温度每提高10 ℃,干燥速率可以提升10%~15%。Roman等[11]对圆形草捆干燥设备进行研究和模拟,认为草捆的均匀性是影响干燥效率的关键因素。Khalid 等[12]认为,在正向割草、反向翻草和正向打捆作业时,苜蓿干草质量最好,其干物质和粗蛋白质损失最低。李海龙等[13]通过5HY-Ⅱ热风实验平台试验结合神经元网络模型预测,提出小方捆的最佳的干燥工艺是热风温度70 ℃,风速1.5 m·s-1。目前,湿法收获路线的研究主要应用于小草捆和圆捆,均存在高密度及密度不均匀而导致干燥不均匀和干燥速率慢的问题。

为了提高密度不均匀草捆的干燥速率,本文基于牧草烘干装置[14]研发了一种植入式热风干燥系统,并将苜蓿草捆作为试验材料进行了热风干燥试验,通过分析干燥过程中草捆内温湿度变化、能量利用效率、热量分布、品质变化及能耗,以探讨出较优的苜蓿植入式干燥工艺,为湿法收获草捆的干燥和加工提供指导。

1 材料与方法

1.1 试验材料与设备

1.1.1试验材料 紫花苜蓿刈割于甘肃省酒泉市肃南县明花乡前滩村种植基地,3 年期,处于第1 茬的初花期,株高均在700~800 mm。草捆尺寸1 800 mm×1 200 mm×900 mm,其密度和平均含水率分别约为275 kg·m-3和27%。

1.1.2试验设备 植入式草捆热风干燥系统主要由生物质热风炉、离心风机、柴油内燃机及植入式干燥机等组成,如图1所示。生物质热风炉作为热源,为干燥系统提供热空气;离心风机为干燥系统内部空气的流动提供动力,由柴油内燃机驱动。植入式干燥机主要是由上下料平台、导向立柱、液压系统、带孔针刺风管、风管导向板等结构组成,如图2所示。

图1 植入式热风干燥系统的流程Fig. 1 Flow of implantable hot air drying system

图2 针刺植入式烘干机Fig. 2 Acupuncture implantable dryer

1.2 试验仪器

温湿度变送器购自北京昆仑海岸传感技术有限公司,其温度和湿度量程分别为-40~120 ℃和0~100% RH,准确度分别为(±0.5) ℃和(±2%)RH;热电偶PT-100(量程:-50~100 ℃)购自北京昆仑海岸传感技术有限公司;Agilent 数据采集器(Keysight 34972A)购自Keysight Technologies 有限公司;UTi-165A 红外热成像仪购自合肥汇联电子有限公司;牧草取样器购自青岛拓科仪器有限公司;SN-SH-10A 卤素灯水分测定仪购自上海力辰科仪有限公司;工业电子秤(量程600 kg)购自中国凯丰集团电子秤有限公司;近红外(near infrared, NIR)分析仪(NIRSTM DS2500,波长范围为400~2 500 nm)购自瑞典福斯有限公司。

1.3 干燥试验

2021 年5 月26 日,在甘肃省酒泉市肃南县明花乡某工厂对苜蓿草捆进行植入式热风干燥试验。在试验前后对草捆进行称重,并在试验过程中,对草捆的含水率、品质、空气温湿度及内部温度进行测定。品质和含水率的测试采取随机多点定量取样法[15]。采用卤素测水仪测定物料含水率,基于乌兰察布市的易马饲草检测实验室的近红外(NIR)分析仪NIRSTM DS2500 检测样本品质。

试验过程:选取3 个苜蓿草捆作为样本,并进行称重和取样;在草捆布置测试传感器,具体的布置方式如图3 所示,对草捆内部工况参数进行实时监测,将针管插入草捆内部,并将约3 000 m3·h-1热风输送到每个草捆内部;每隔10 min 对每个草捆进行取样和标记,以备后续的含水率和品质检测,同时用热成像仪测试草捆内温度分布;干燥结束后,对3 个草捆进行称重,并对草捆进行拆包,观察草捆内部的干燥情况。

1.4 数据测定及处理

1.4.1空气绝对湿度 参照下列公式计算空气绝对湿度。

式中,ρv为空气绝对湿度,g·m−3;φ为相对湿度,% RH;ρs为同温度下饱和空气的绝对湿度,g·m-3。

1.4.2热效率 热效率用于描述干燥过程中热风被草捆吸收的热量与输入热量的比值,其计算公式如下。

式中,η为热效率,%;qi为草捆进口空气的热量,kW;qo为草捆出口空气的热量,kW。

换热量q的计算公式如下。

式中,c为空气比热容,kJ·kg-1·℃-1;m为空气的质量流量,kg·s-1;△t为与环境温差,℃。

根据质量守恒定律,若不考虑干燥过程中水分蒸发对空气质量流量的影响,可认为草捆进出口空气的质量流量相等。将式(3)带入式(4),可得出热效率。

式中,η为热效率,%;ti为草捆进口空气温度,℃;to为草捆出口空气温度,℃;t为草捆温度,℃。

1.4.3品质指标 总可消化养分(tatal digestive nutrition, TDN)和相对饲喂价值(relative feed value,RFV)根据试验检测的酸性洗涤纤维(acid detergent fiber,ADF)和中性洗涤纤维(neutral detergent fiber,NDF)计算所得,其公式分别如下。

式中,RFV 为对苜蓿中干物质的消化吸收的综合评价指标,ADF 为ADF 含量,%;NDF 为NDF含量,%。

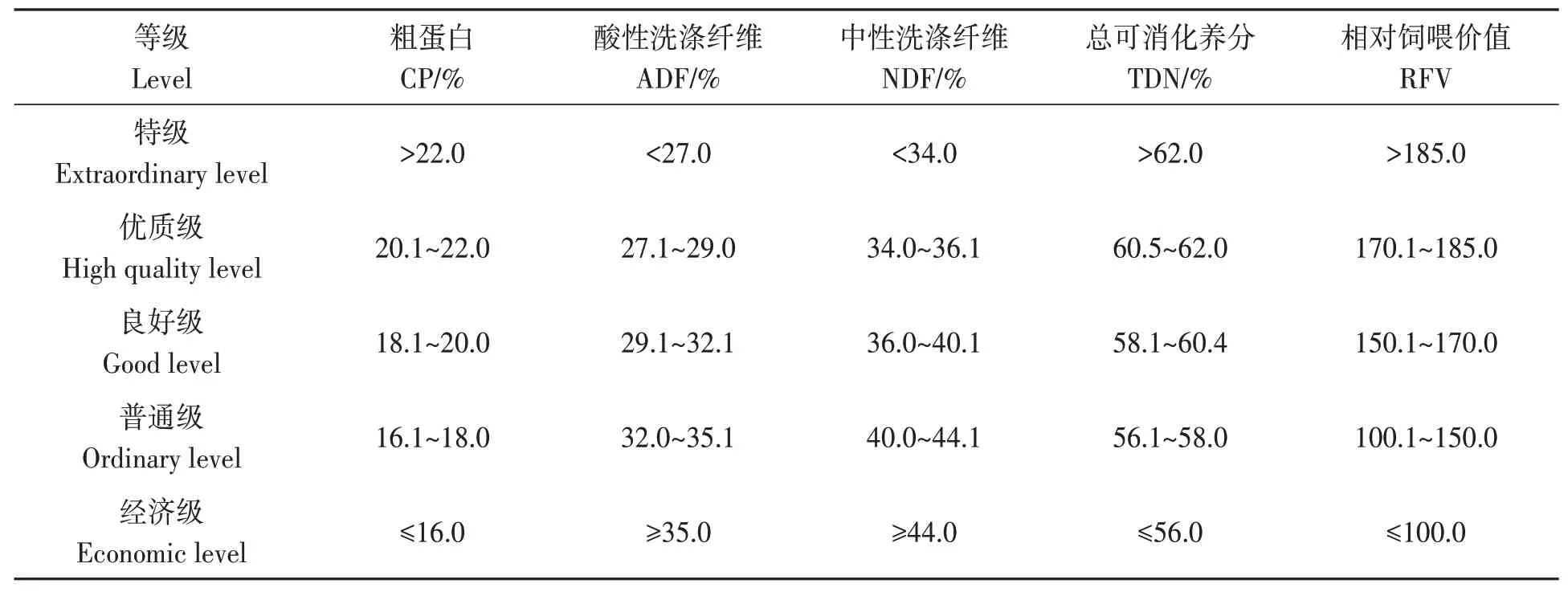

1.4.4苜蓿干草等级分类 参照下表对苜蓿干草进行等级分类。

1.4.5数据处理 利用软件Origin2018 对试验数据进行了处理与分析。

2 结果与分析

2.1 干燥过程中草捆含水率变化

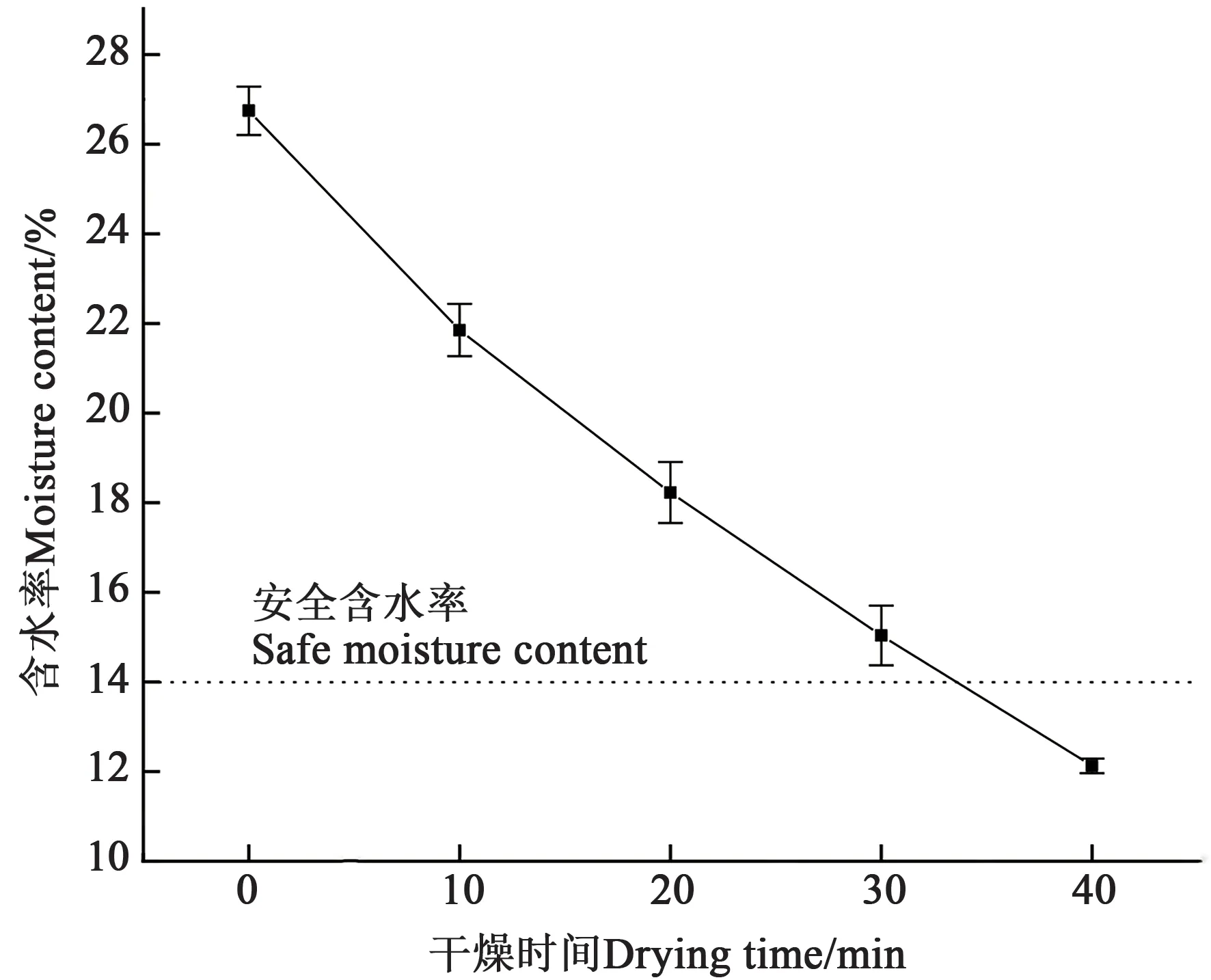

在试验过程中,草捆的平均含水率如图4 所示。可以看出,草捆的平均干燥速率变化较小,基本处于恒速干燥阶段;较高平均含水率草捆的干燥速率相对较大,但增量甚微。经过40 min 干燥加工处理,草捆的平均含水率从26.75%降到12.13%,草捆的平均含水率均满足安全水分(14%)的要求。

图4 干燥中草捆含水率变化Fig. 4 Change of moisture content of bale during drying

2.2 温湿度分布

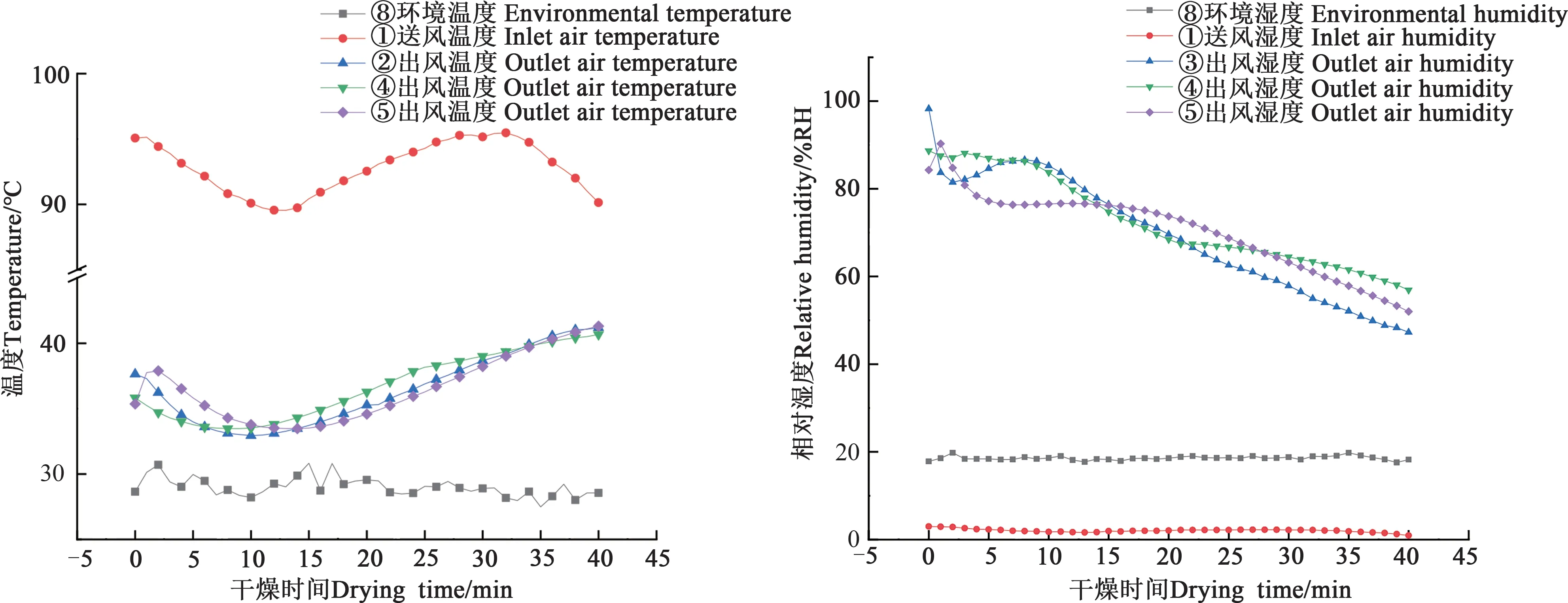

2.2.1草捆表面出风温湿度变化 图5 展示了干燥过程中1#草捆出口空气的温度和相对湿度的变化,可知在约30 ℃、20% RH 环境工况及90~100 ℃、2%~3%RH 热风工况的条件下,草捆3 个测试点的空气相对湿度均呈现降低趋势,其平均值从约89%降低约45%,而对应的温度则呈现略微升高的趋势,其平均值从35 ℃升高到41 ℃。在干燥过程中,草捆出口空气温度仅比环境温度高10~15 ℃,可知热风中热量用于加热和干燥草捆,提高了出口空气的相对湿度,相对环境工况其值提高了30%~50%。在干燥过程中,草捆3 个面中心的温湿度变化趋于基本一致,可知草捆各个面干燥的基本保持一致。在干燥结束后,出风温度基本在40 ℃左右,相对湿度在45%左右。

图5 1#草捆表面出风温度和相对湿度变化Fig. 5 Change of air outlet temperature and relative humidity on the surface of 1# bale

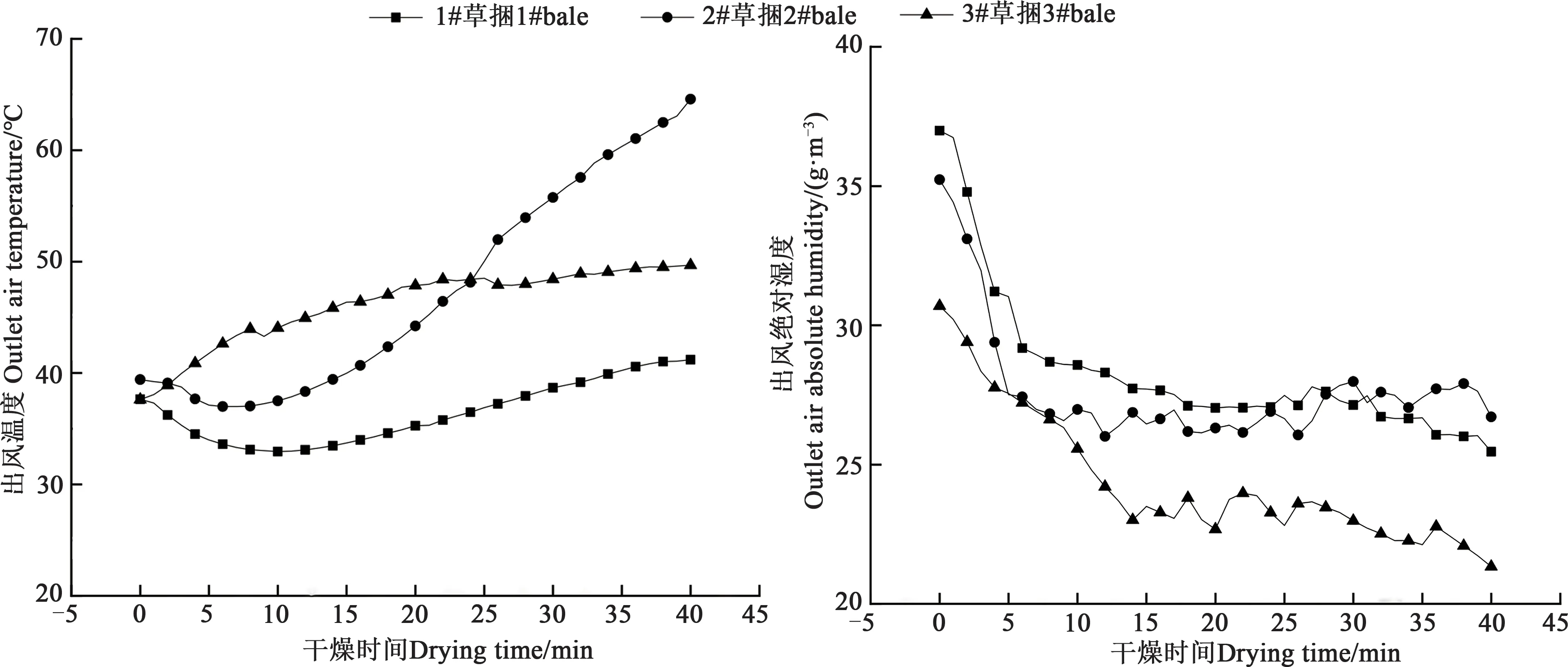

图6展示了干燥过程3 个草捆的温湿度变化曲线,可知在相同的试验工况下,3 个草捆的干燥变化趋势相同。随着干燥时间推移,草捆出风温度逐渐增加,其均值从38.22升高到51.81 ℃,而其绝对湿度逐渐降低,其均值从34.31 降低到24.50 g·m-3。在干燥前期,3个草捆出口的绝对湿度降低速率较大,随着干燥的推移,其降低速率逐渐缓慢,可知在干燥前期草捆干燥速率降低速率较大,随着干燥进行,其变化的速率逐渐降低。

图6 不同草捆同一位置温湿度变化Fig. 6 Temperature and humidity change of different bales at the same position

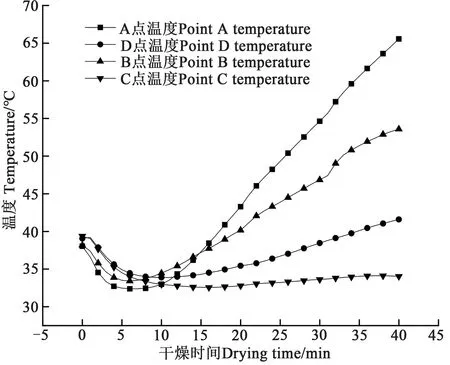

2.2.2草捆内部的温度分布 图7 显示了干燥过程草捆内部温度变化趋势,草捆内部温度呈现逐渐升高趋势,这与出口空气温度的变化趋势一致。在干燥过程中,相对于草饼间物料,草饼内物料的温度要略微偏高,且随着干燥加工其差值越来越大。这可能是由于草饼内物料杂乱无章,导致其空气流通阻力偏大。温度与离草捆上表面的间距呈负相关关系,其随着干燥进行两者的差值越来越大。这可能是由于草捆表面物料没有受捆绑约束,导致其气流阻力较小。

图7 1#草捆内部温度变化Fig. 7 Internal temperature change of 1# bale

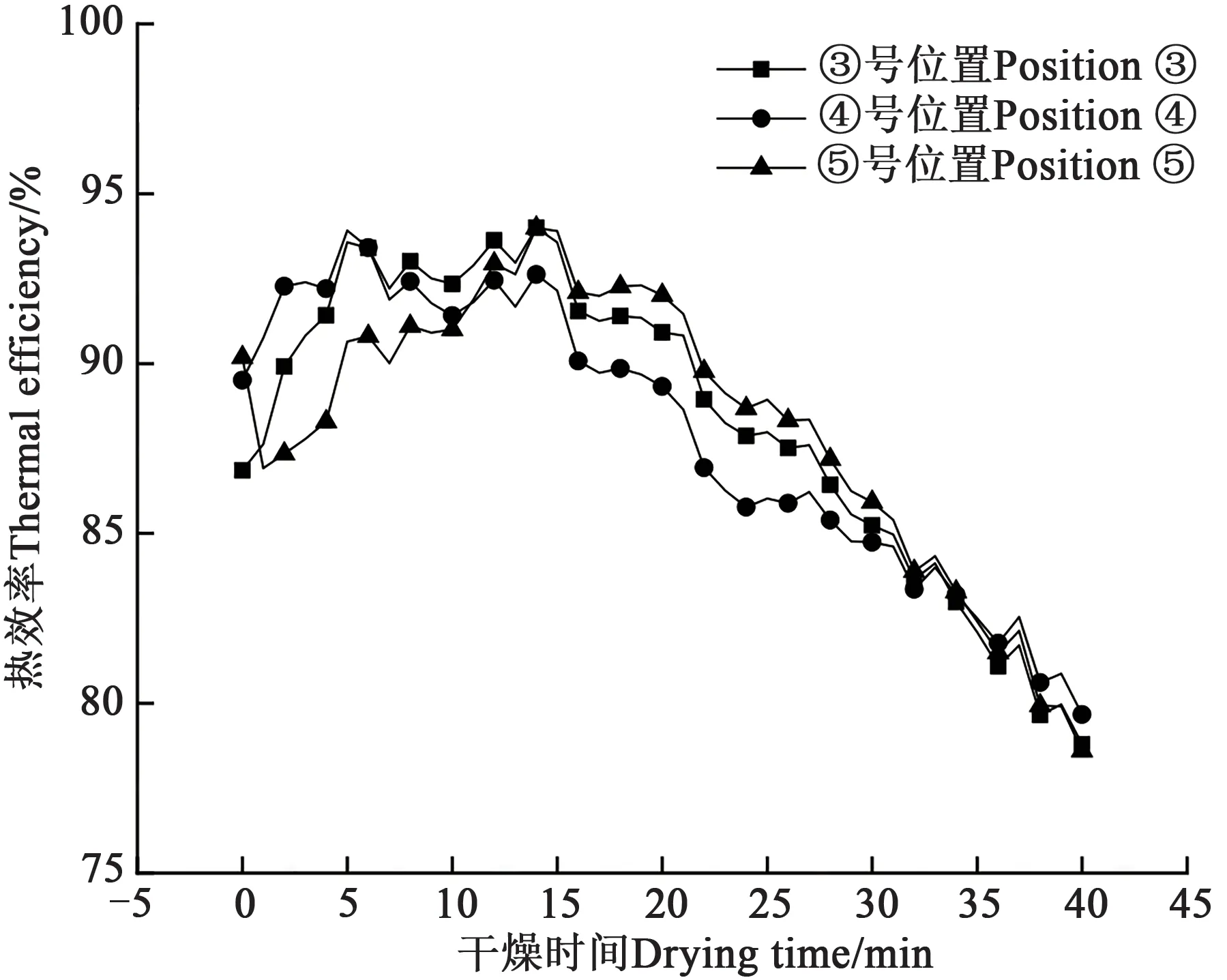

2.2.3热效率变化 图8 为1#草捆干燥过程中不同位置的热效率变化趋势,可知在干燥前期各个位置的热效率均保持恒定(其均值约92%),随着干燥进行热效率呈现降低趋势,其中各个面中心位置的热效率的均值从约92%降低到80%,这主要是由于随着物料中水分蒸发,草捆吸收热量的能力降低,从而导致能源利用效率缓慢降低。

图8 草捆热效率变化Fig. 8 Thermal efficiency change of straw bale

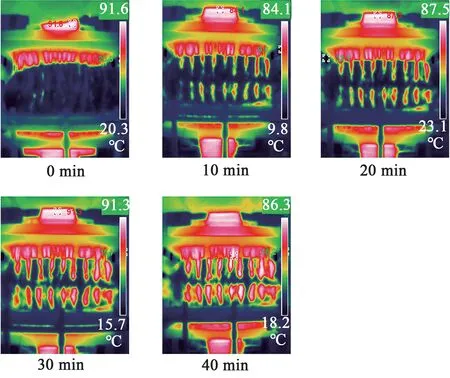

2.2.4干燥过程中草捆的温度分布 由图9 可知,随着时间推移,热风由针刺风管附近逐渐向其之间的物料扩散,针管附近物料的高温范围逐级扩大,在干燥40 min 后,草捆内部温度均显著提高,但仍有极少地方的温度相对偏低。这主要是由于草捆内部存在含水率较高的物料,其导致密度相对较大,这也是湿点存在的原因。因此,在草捆密度相对均匀的条件下,该系统可实现热风的均匀分布及草捆的均匀干燥。在干燥10 min 后,针管附近物料温度就接近热风温度,因此干燥周期不易过长,否则将导致针管附近物料过度干燥和“碳化”。

图9 干燥过程中草捆温度分布Fig. 9 Bale temperature distribution during drying

2.3 干燥对草捆品质的影响

为研究干燥加工对苜蓿品质的影响,对干燥加工前后草捆和自然晾晒草捆进行品质检测,具体结果见表2。经干燥加工处理,物料的粗蛋白(crude protein,CP)、酸性洗涤纤维(ADF)、中性洗涤纤维(NDF)及相对饲用价值(RFV)等参数变化甚微,可知干燥加工对物料的营养成分影响甚微。而相对于自然晾晒,热风干燥可以显著提高苜蓿品质,其CP 和RFV 分别相对提高了10.98%和19.72%。根据美国苜蓿干草质量检测指标及分级标准(表1),在干燥前后草捆均处于优质级,而自然晾晒后的苜蓿干草处于普通级。因此,经干燥加工苜蓿的品质相对提高2 个等级,且热风干燥加工对牧草的品质影响甚微。

表1 美国苜蓿干草质量检测指标及分级指南[16]Table 1 American alfalfa hay quality inspection indicators and grading guidelines[16]

表2 不同方式干燥前后的指标测量Table 2 Index measurement before and after drying in different ways

2.4 干燥对草捆品相的影响

将干燥后的草捆拆开,发现草捆大部分都已经被干燥,达到安全含水率,叶片保存完整,叶片呈现翠绿色。但部分区域存在少许含水率较高的湿点,这是由于草捆内部存在含水率过高的苜蓿,导致在相同作业压力下草捆密度存在局部过大的情况,这与Román 等[11]所报道的一致。但在经植入热风干燥加工处理后,针管会在草捆内部形成气流通道,有利于草捆内部的通风和散热,在贮藏时可以避免草捆霉变和腐烂。

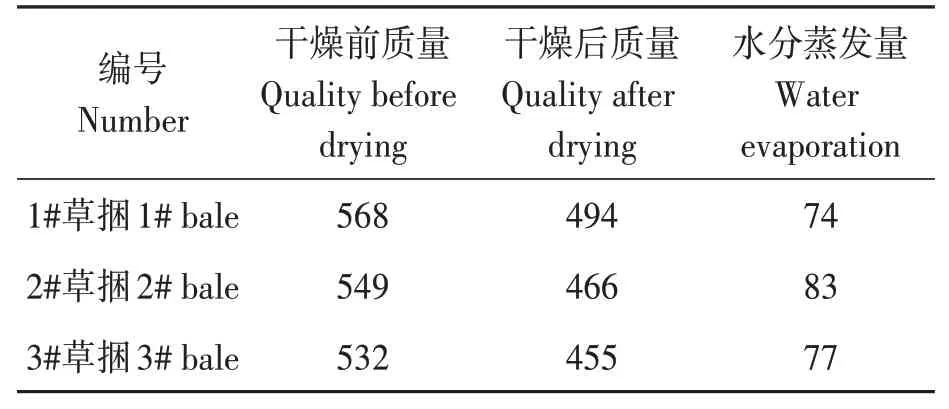

2.5 运行成本

为评价植入热风干燥设备的经济性,对该系统的运行成本进行了分析。该系统的生物质燃料、柴油和电能的总费用分别为53.0 元、134.6 元和20.1 元,合计207.7 元。草捆的干燥出水量如表3 所示,总除水量为234 kg,可知处理1 kg 水分的加工成本约为0.89元。

表3 草捆质量变化Table 3 Bale mass change(kg)

3 讨论

本文采用湿法收获工艺,对植入式草捆干燥机进行热风干燥试验研究,通过分析干燥过程中草捆内温湿度变化、温度分布、热效率、品质变化及加工成本等参数,以解析植入干燥机的性能。

植入式干燥机可在40 min内将苜蓿草捆含水率从约26%降低到安全含水率(<14%)。相对于前人报道的干燥系统[9,11],该系统的干燥周期分别降低了76.9%和84.6%,显著提高了草捆的干燥效率。在干燥过程中,干燥热效率基本处于80%以上,该系统的针刺处理增加了热风与物料的接触面积,并将热空气均匀分布到草捆内部,提高草捆的干燥速率和热效率。植入式热风干燥加工对苜蓿的品质影响甚微,干燥苜蓿叶片保存完整并呈现翠绿色,且其品质显著优于自然晾晒的苜蓿草捆,其可极大地保留苜蓿营养价值,并减少环境因素和田间作业对苜蓿品质的破坏。