一种快速横杆式自动化输送系统解析

2023-08-25吴明华大众汽车安徽有限公司

文/吴明华·大众汽车(安徽)有限公司

自动化冲压线一般由上料装置、冲压设备、机器人或自动化运输装置和线尾出料装置等组成,如图1 所示。其中,机器人或自动化运输装置是冲压生产线实现自动化生产的主要装置,是提高生产线节拍和提升生产线柔性的关键因素。因此,想要提高生产柔性和生产效率务必要提升冲压生产线运输装置的智能化程度,本文主要的研究对象是快速横杆式自动化输送系统。

快速横杆式自动化输送系统

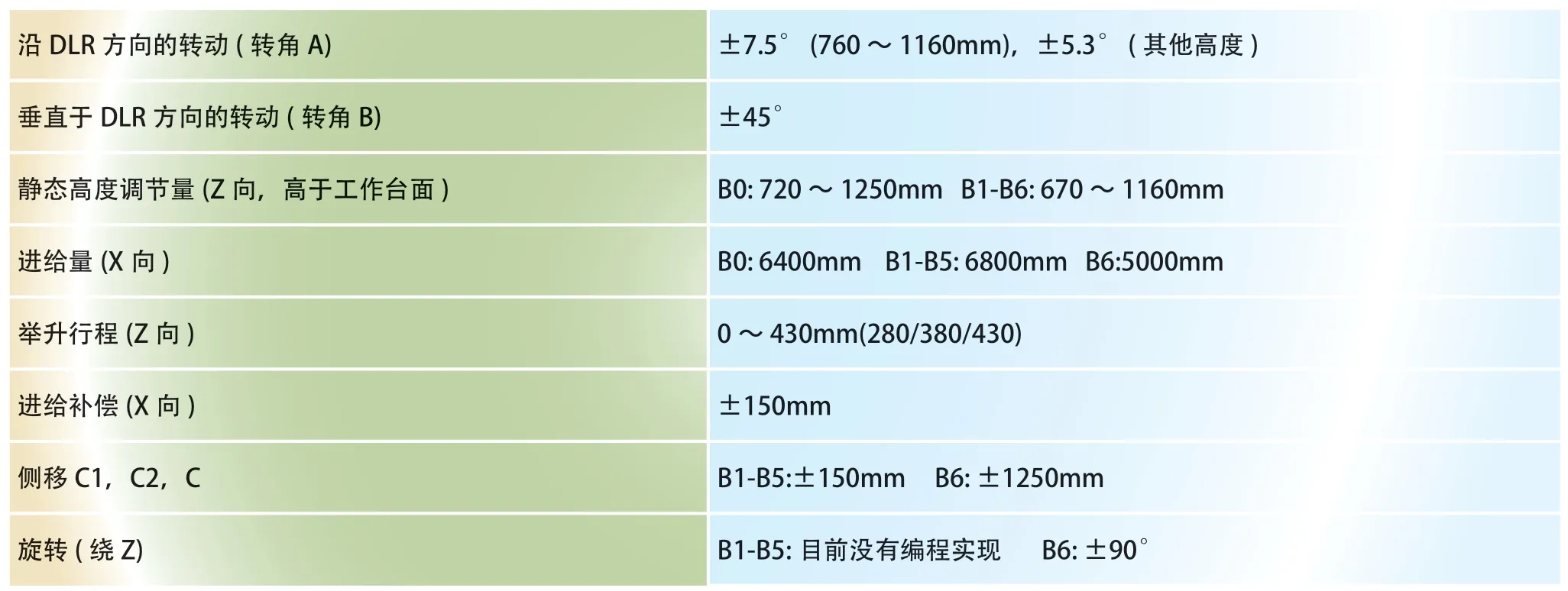

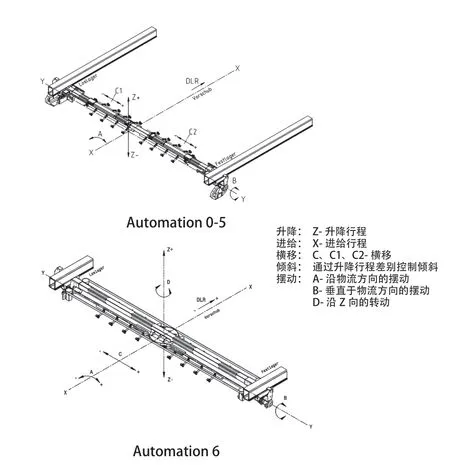

本文介绍快速横杆式自动化输送系统。整个冲压线有6 台压力机、7 个输送机构,编号依次为Automation 0-6。输送机构有升降、进给、摆动、横移、倾斜五项基本动作,如图2 所示。输送系统关键参数见表1。下面以具有代表性的进给和升降行程驱动方式为例进行详细介绍。

表1 输送系统关键参数

图2 输送机构基本动作示意图

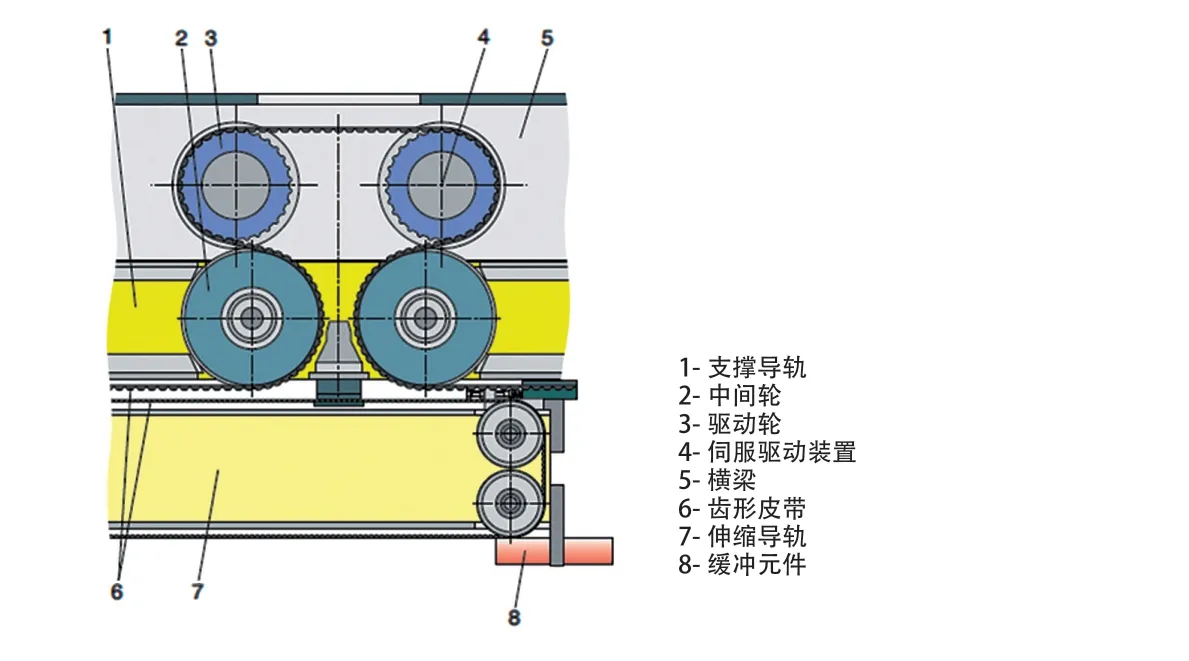

进给驱动装置

支撑导轨位于横梁的下侧,它由一个铝型材组成并用螺丝与横梁紧固在一起。伸缩导轨同样由一个铝型材组成。通过型材导轨上的两个直线导向,伸缩导轨可以进行相对于支撑导轨运动,支撑导轨可相对于横梁运动。进给驱动装置示意图如图3 所示。

图3 进给驱动装置示意图

在支撑导轨的下侧和伸缩导轨的上侧布置了齿条。进给驱动由横梁上的两个伺服电机和一个由两个齿形皮带驱动组成的驱动系统构成。两个伺服电机各通过一个行星齿轮减速器来驱动法兰连接的齿轮。齿形皮带固定在伸缩导轨的端部,并通过两个中间轮缠绕两个左右布置的驱动轮。通过这个齿形带传动,伸缩导轨相对于支撑导轨运动。第二个齿形带位于伸缩导轨上,该皮带通过四个位于导轨终端的齿轮导向。在伸缩导轨的端点为进给运动安装了缓冲元件。一方面它为穿梭装置构成终点位置缓冲,另一方面它为与相邻的输送模块的碰撞提供缓冲。该缓冲及运动能量的吸收只有在驱动装置出故障时才需要。

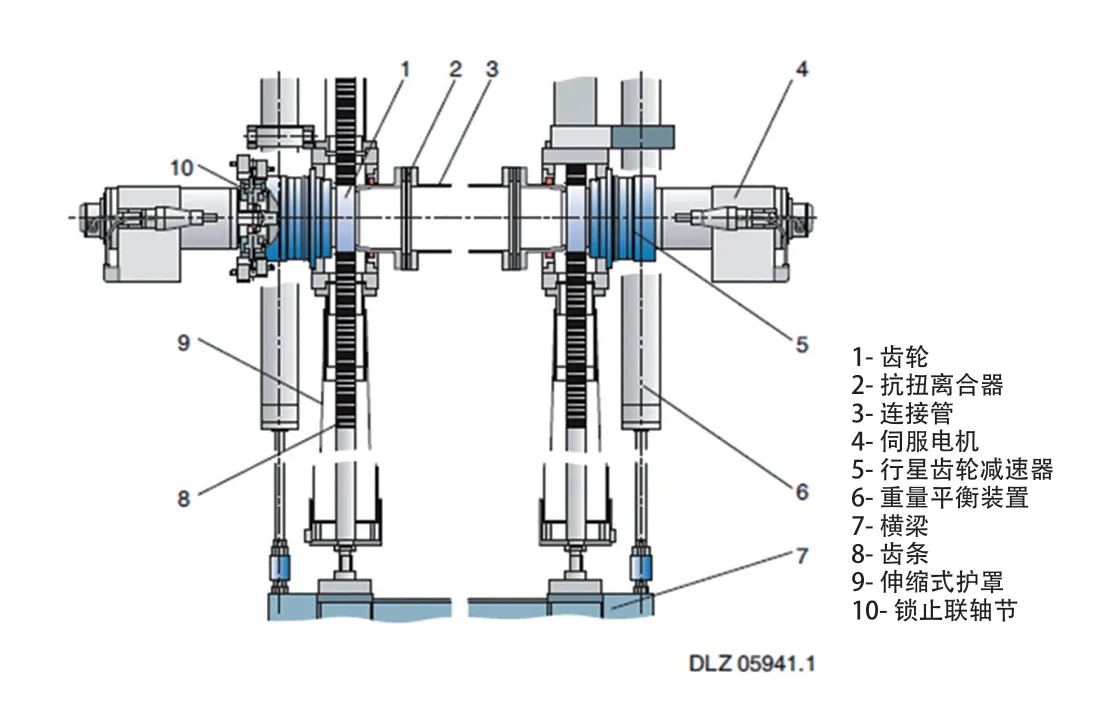

举升行程驱动装置

举升行程驱动由两个齿条传动装置构成,这里齿条与横梁连接。在立柱臂梁的上部区域有两个驱动装置的支撑座。输送机构举升行程驱动装置示意图如图4 所示。

图4 输送机构举升行程驱动装置示意图

外侧两个伺服驱动用法兰连接的方式固定在两个支撑座上。它通过行星齿轮减速器驱动齿轮。两个伺服电机的同步运行通过两个齿轮间的两个抗扭的Metax-联轴节和一个连接管保证。

为了使举升行程驱动装置卸载,在每个模块上安装了两个气缸作为重量平衡。缸体通过一个万向轴固定在驱动装置的支座上,活塞杆通过一个连接件用螺纹与横梁连接。一个机械手的四个气缸与地沟内的一个平衡装置储气罐连接。

高效的生产方式

目前,面对高的产能需求,单台压机行程次数设定一般都超过10 次/分,输送系统需要在上下模有限的空间内完成动作。因此系统对输送系统的运行轨迹进行了严格的限制,分别对应于280mm,380mm,430mm 三个举升行程。针对不同模具的拉延深度和斜楔布置,通过干涉曲线检查选用合适的举升高度,提高生产的柔性。

快速横杆式自动化输送系统具备起停运行、软模运行和连续运行三种运行模式,分别对应于产出比(压机设定行程次数:出件数量)1.5 或1.38、1.1和1。起停运行最大整线节拍可达13 次/分,不带模具空运行达15 次/分;软模运行最大整线节拍可达10.9 次/分;连续运行最大整线节拍可达10 次/分。对应于不同的模具结构和制件特性,生产效率主要由安全距离、生产效率、技术应用、装备和模具共同决定。

⑴考虑安全距离。在输送系统的抓取轨迹和返回轨迹中,由于伴随着滑块的运动以及考虑端拾器的晃动,需要保证输送系统上表面(含有端拾器的最高点位置)与上模下表面(上模最低点)、输送系统下表面(含有端拾器的最低点位置)与下模上表面(下模最高点)有50mm 的理论安全距离。

⑵生产效率因模具结构不同而有所不同。在模具结构设计时需进行干涉曲线检查,尽量选用举升行程280mm 的曲线以提高效率,但是由于模具结构的差异只能选用最优化的曲线,在效率和模具结构本身限制之间实现权衡。

⑶生产效率因板材性质和生产工艺不同而有所不同。对于采用一模双件、一模四件以及铝材生产的冲压件,对传输速度都有限制。

结束语

生产柔性好和生产效率高是冲压技术发展和提高的主要方向,快速横杆式智能输送系统朝此方向已经迈出了坚实的第一步。快速横杆式智能输送系统作为目前冲压车间运用广泛的自动化方式,技术已经在产能不断提升的考验中得到了验证。

但该系统仍存在一些不足。目前,还仅适用于新设计制造的冲压线,主要是受已有生产线压力机间距的限制无法直接使用。自动化输送曲线无法实现自由编程,导致由于模具结构限制而损失生产节拍。压机节拍和整线节拍比例目前只有三种模式,共4 个数值可调,无法自由调节。控制模式采用中央控制,非模块化控制。

当前,自动化技术革新也日新月异,技术革新的周期目前已经缩短为3 ~5 年。面对未来智能制造的机遇与挑战,需结合对于产能、效率、质量的综合平衡需求,进一步定制化、柔性化开发,以适应未来竞争日益激烈的市场需求。